Аппаратура управления

Аппаратура управления помогает для переключения потоков масла при поступлении внешних сигналов управления. Сигналы управления смогут подаваться вручную либо посредством той либо другой совокупности автоматического управления.

Для переключения потоков масла при поступлении сигналов управления употребляются разного рода золотники и краны.

К числу аппаратов управления смогут быть кроме этого отнесены и реле давления, каковые помогают для выработки внутренних сигналов управления в функции трансформации давления.

Краны. Кран является корпусомс цилиндрическим отверстием в котором помещается поворотная пробка. В корпусе имеется последовательность радиально расположенных отверстий к каким подключаются трубопроводы, а пробка снабжена отверстиями и канавками, благодаря которым отверстия корпуса соединяются между собой в нужных комбинациях. На рис.

2, а представлена несложная конструктивная схема пробкового крана. Масло подводится через отверстие и через отверстия направляется к одной из полостей поршневого цилиндра. Отверстие помогает для слива масла.

Масло, поступающее от отверстия, попадает в кольцевую канавку пробки. С кольцевой канавкой связаны две продольные канавки. В положении, продемонстрированном на рис. 2, а, продольная канавка соединяет отверстие с отверстием, через которое масло подается в соответствующую полость поршневого цилиндра.

Масло, вытесняемое из второй полости поршневого цилиндра, поступает через отверстия во внутреннюю полость пробки и потом к сливному отверстию.

При повороте пробки на 90° масло будет поступать через кольцевую и продольную канавкук отверстию, а отверстие будет связано через отверстие с внутренней полостью пробки. Недочётом данной конструктивной схемы есть одностороннее давление масла на пробку, что ведет к повышенному износу. В ряде конструкций одностороннего давления удается избежать.

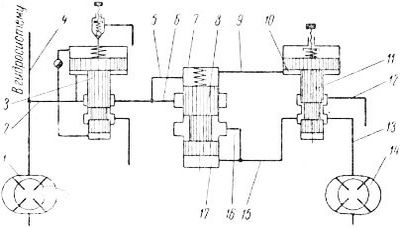

Рис. 1. Схема разделительной панели.

При соответствующем числе отверстий в корпусе и канавок в пробке поворотные краны смогут быть использованы для осуществления сверхсложных последовательных переключений потоков масла в гидросистеме.

Двухпозиционный кран типа Г71-2, серийно производимый отечественной индустрией, имеет пара иную конструкцию. Корпус имеет четыре радиально расположенных отверстия. Через отверстие масло поступает от насоса, а через отверстие уходит на слив. Отверстия и связаны с соответствующими полостями цилиндров. В положении, продемонстрированном на рис. 2, б, масло, поступающее через отверстие, попадает в канавку пробки.

Канавка связана сквозным отверстием с канавкой, откуда масло попадает к отверстию и направляется к цилиндру. Масло, поступающее из второй полости цилиндра к отверстию, попадает в канавку и потом через отверстие в канавку, связанную со сливным отверстием. При повороте пробки канавка конкретно соединяет отверстия, а масло, поступающее к отверстию, проходит через канавку, сквозное отверстие пробки в канавку, которая наряду с этим соединяется с отверстием.

Рис. 2. Кран для переключения потоков масла в гидросистеме.

Поворот крана осуществляется рукояткой, положение которой фиксируется шариком.

Потому, что рабочее давление действует в один момент в двух канавках, расположенных под углом 180°, то силы давления, действующие на пробку уравновешиваются.

Поворотные краны употребляются при относительно маленьком расходе по большей части в цепях управления.

Золотники. Золотник является плунжеромс выточками, что перемещается в отверстии корпуса, снабженном рядом кольцевых канавок, связанных радиальными отверстиями с трубопроводами гидросистемы. При осевом перемещении плунжера золотника его выточки соединяют канавки корпуса, а соответственно и трубопроводы, которые связаны с этими канавками, между собой.

Масло поступает к золотнику через отверстие, отверстия помогают для подачи масла в совокупность, а отверстия для слива масла. В положении, продемонстрированном на рис. 3,а, канавки связаны между собой и масло, поступающее к золотнику, направляется к отверстию.

Масло, уходящее из гидросистемы, поступает к отверстию и через канавки и отверстие уходит на слив. При крайнем правом положении плунжера левая выточка соединит канавки и масло от насоса будет подаваться к отверстие, а масло, уходящее из совокупности через отверстие, пройдет через связанные между собой правой выточкой плунжера канавки к сливному отверстию.

Рис. 3. Схема реверсивного золотника.

При среднем положении плунжера, продемонстрированном на рис. 3, б, его выточки свяжут между собой канавки и масло, поступающее от насоса к отверстию, будет в один момент подаваться к отверстиям. Такая схема включения употребляется, к примеру при дифференциальных цилиндрах.

Изменяя ширину поясков и выточек золотника, возможно взять разные схемы включения. К примеру, в случае если ширина среднего пояска будет больше ширины канавки, то при среднем положении плунжера золотник будет выключать подачу масла в совокупность. В случае если в один момент расширить ширину выточек плунжера, то при среднем положении плунжера оба отверстия будут, соединены со сливом.

Вероятен кроме этого ряд других вариантов, на базе которых выпускается последовательность модификаций золотников.

Во многих случаях сливные отверстия соединяются в корпусе золотника неспециализированным каналом.

Переключение золотника может осуществляться механически посредством рукоятки либо упоров подвижного рабочего органа, гидравлически давлением масла, подводимого к торцам золотника, посредством электромагнитов, конкретно перемещающих плунжер золотника.

Золотник с гидравлическим переключением. Схема золотника с гидравлическим переключением типа Г72-1 представлена на рис. 4, а. Масло подводится к торцам золотника по каналам. Скорость переключения золотника регулируется посредством дросселей. При переключении золотника вправо масло поступает к торцу золотника через обратный клапан.

Масло, вытесняемое правым торцом золотника, проходит через дроссель. При переключении золотника влево масло поступает через обратный клапан, а масло, вытесняемое левым торцом золотника, проходит через дроссель. Регулируя проходное сечение дросселя изменяют время переключения золотника, а соответственно и 350 время разгона рабочего органа, от величины которого зависят динамические нагрузки, появляющиеся во время разгона.

Каналы для подачи масла к торцам золотника находятся в крышках корпуса. дроссель и Обратный клапан кроме этого размещаются в крышке. В качеоЧзе обратного клапана употребляется шарик, прижатый к конической поверхности отверстия пружиной.

Для регулирования скорости переключения золотника используется игольчатый дроссель.

Имеется последовательность типов золотников, переключение которых происходит с переменной скоростью. В начале золотник движется с повышенной скоростью, а в конце хода, в то время, когда происходит переключение потока масла, скорость значительно уменьшается, что разрешает уменьшать затраты времени на переключение. Такое изменение скорости обеспечено в конструкции золотников типа Г72-1, имеющих дополнительные каналы, продемонстрированные на рис.

4, а пунктиром. В начале процесса переключения масло уходит через дополнительный канал, минуя дроссель. В конце хода плунжер золотника перекрывает масло и дополнительный канал проходит через дроссель.

Золотники обрисованной конструкции являютсядвухпози-ционными. Трехпозиционные золотники устанавливаются в среднем, положении посредством пружин, в то время, когда камеры сообщаются с полостью слива.

Масло для переключения золотников поступает или от общей магистрали гидросистемы, или от особого насоса.

Золотники с переключающими электромагнитами. Золотники с переключающими электромагнитами типа Г73-1 имеют конструкцию, подобную обрисованной выше. Переключение золотника осуществляется посредством толкающих электромагнитов.

В среднем положении золотник удерживается пружинами, при включении электромагнита золотник перемещается вправо, при включении электромагнита— влево.

Рис. 4. Золотники с гидравлическим переключением.

Золотники с переключающими электромагнитами весьма эргономичны в совокупностях автоматического управления, поскольку сигнал управления возможно передан по электрической цепи. Но с повышением размеров золотника приходится использовать электромагниты с громадным тяговым упрочнением, что ведет к большому повышению габаритов аппарата. Исходя из этого при громадных расходах, в то время, когда размеры золотника возрастают, используются золотники с вспомогательным золотником и гидравлическим переключением с переключающими электромагнитами типа Г73-3, Г73-4, смонтированные в виде одного комбинированного аппарата.

Вспомогательные золотники. Вспомогательные золотники предназначаются для применения в цепях управления и расчитаны на маленький расход. Отечественная индустрия производит вспомогательные золотники типа Г74-2 с механическим управлением и золотники типа Г73-2 с переключающим электромагнитом.

Плунжер золотника под действием пружины занимает крайнее верхнее положение, при котором масло, поступающее в сеть, через отверстие, направляется к отверстию, а масло, уходящее из сети, через отверстие, направляется в полость и потом по каналу к сливному отверстию. При действии путевого кулачка на плунжер последний опускается вниз, наряду с этим проточка золотника соединяет отверстия и масло, поступающее в совокупность, направляется к отверстию. Масло, уходящее из совокупности через отверстие, поступает через отверстие во внутреннюю полость плунжера и потом через канал и полость на слив.

Рис. 5. Золотники с переключающими электромагнитами.

Рис. 6. Вспомогательные золотники.

Золотник с переключающим электромагнитом имеет подобную конструкцию. Переключение золотника осуществляется посредством якоря электромагнита, что при включении толкает плунжер золотника вниз.

Вспомогательные золотники смогут быть использованы и в главных цепях, в случае если их характеристика соответствует требованиям, предъявляемыми условиями работы главной цепи.

Реверсивные золотники с гидравлическим переключением и с запасными золотниками с переключающими электромагнитами. На рис. 7 представлена одна из схем аналогичного золотника.

Потоком масла, поступающего к торцам главного золотника при его переключении, руководят вспомогательные золотники с переключающими электромагнитами. В случае если оба электромагнита отключены, то пружины устанавливают золотник в среднее положение. При включении электромагнита золотник опускается и масло поступает к левому торцу главного золотника, а от правого торца масло направляется на слив.

При включении электромагнита масло поступает к правому торцу золотника.

Рис. 7. Основной золотник, управляемый запасными.

Имеется кроме этого ряд других модификаций аналогичных золотников.

Реле давления. Реле давления помогает для подачи электрического сигнала управления при трансформации давления в той либо другой части совокупности до заданной величины. Масло из совокупности поступает в отверстие реле давления. Под давлением масла деформируется мембрана. При деформациях мембраны поворачивается рычаг, регулировочный винт которого нажимает на контакт микропереключателя.

Величина давления, при котором срабатывает реле, устанавливается посредством пружины. Натяжение пружины регулируется посредством пробки. Давление пружины передается рычагу через коническую пяту.

В то время, когда давление в совокупности превысит установленное посредством пружины регулировочный винт нажимает на контакт микропереключателя и появляющийся при замыкании нормально открытых контактов электрический сигнал употребляется в совокупности управления. При падении давления употребляется электрический сигнал, появляющийся при замыкании нормально закрытых контактов.

Конкретные эти, характеризующие отдельные аппараты: большой расход, громаднейшее давление, утраты давления, утечки указываются в их технической характеристике. Увидим, что утраты давления для разных аппаратов колеблются в среднем в пределах 1,5—3 кГ/см2 при номинальных расходах масла.

Рис. 8. Реле давления.

Наровне с отдельными аппаратами индустрией выпускаются кроме этого гидропанели, воображающие собой комбинацию разных аппаратов, снабжающую получение определенных циклов перемещений рабочих органов. Подобные панели выпускаются для агрегатных головок, шлифовальных и других типов станков.