Клеевые соединения

Клеевое соединение — неразъемное соединение подробностей автомобилей, других изделий и строительных конструкций посредством клеев.

Соединение материалов склеиванием находит все более широкое использование. Соединения, полученные склеиванием, владеют достаточной герметичностью, водомаслостойко-стью, высокой стойкостью к вибрационным и ударным нагрузкам. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом.

К недочётам клеевых соединений относятся: малый тепловая стойкость (при температуре выше + 90° С прочность их быстро снижается), склонность к ползучести при долгом действии громадных статических нагрузок, долгие сроки сушки, необходимость нагрева для получения стойких и герметичных соединений, низкая прочность на сдвиг и др.

Надежное соединение подробностей малой толшины, в большинстве случаев, вероятно лишь склеиванием.

Клеевые соединения реализовывают разными методами. Значительно чаще используется соединение внахлестку и встык посредством планки, втулки и т. п.

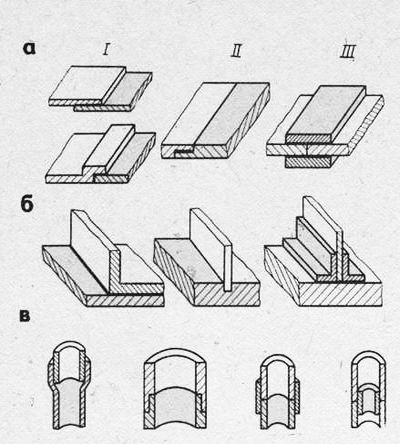

Самый распространенные клеевые соединения продемонстрированы на рис. 1, а —в.

Существуют разные виды клеев. Самый известен клей Бф, производимый под марками БФ-2, Бф-4, Бф-6 и др.

Универсальный клей Бф-2 используют для склеивания металлов, стекла, фарфора, бакелита, других материалов и текстолита. Механическая прочность сохраняется при нагреве до температуры не более 80 °С. Данный клей используют для заделки трещин в неответвленных местах чугунных корпусов, для упрочнения неподвижных сопряжений, для крепления накладок на дисках муфт сцепления и др.

Клей Бф-2 бензо- и маслостоек, есть хорошим диэлектриком, защищает склеенные поверхности от коррозии. Хранят в закупоренной посуде/ берегут от попадания воды. Огнеопасен.

Рис. 1. Рекомендуемые конструктивные формы клеевых соединений:

а — плоскостные, б — тавровые, в — цилиндрические, I — нахлесточные соединения, II — врезные (шпунтовые), III — стыковые

Клей БФ-2 в жидком виде наносят на подготовленные поверхности соединяемых подробностей вероятно более узким слоем. После этого оказавшаяся пленка клея сушится «до отлипа» при температуре 20 — 60 °С в течение 50 — 60 мин. Наносится второй слой, снова сушится, после этого наносится третий слой и склеиваемые подробности соединяют и сушат при температуре 140 —150 °С в течение 30 —60 мин при давлении 1 -2 МПа (10 — 20 кгс/см2 ).

Клеи Бф-4 и Бф-6 используют для получения эластичного1 шва – (на подробностях из тканей, резины, фетра). Они имеют маленькую прочность по сравнению с другими клеями.

Клей ВС-10Т используется для склеивания подробностей, долгое время действующий при температуре до 300° С. Он владеет большой стойкостью и прочностью. На склеенное этим клеем место не действует керосин, смазочные масла, вода. Довольно часто этим клеем закрепляют накладки к тормозным колодкам машин.

Клей ВС-10Т выпускается в готовом для потребления виде. Хранят его в герметичной посуде в чёрном помещении в течение шести месяцев (сохраняет клеящие особенности).

Клей ВС-ЮТ наносится в жидком виде в один-два слоя. По окончании нанесения первого слоя сушка при обычной температуре в течение часа, а после этого наносится второй слой; подробности соединяют и рушат при температуре 140 —180° С в течение 1—2 ч при давлении 50 – 200 кПа (0,5-2,0 кгс/см2).

Карбинольный клей возможно в Жидком либо пастообразном состоянии: (с наполнителем). База этого клея — сироп карбинольный, к которому додают перекись бензола. Клей пригоден для соединения стали, чугуна, алюминия, фарфора, пластмасс и эбонита; снабжает прочность склеивания лишь при применении его в течение 3 —5 ч по окончании изготовление.

Механическая прочность швов, выполненных карбинольным клеем, сохраняется при температуре до 60°С.

Подробности, склеенные карбинолом, сушат на воздухе в течении 24 часов. Карбинольный клей бензо- и маслостоек, не поддается действию щелочей и кислот, воды, ацетона и спирта. Используют для склеивания подробностей карбюраторов, других работ и аккумуляторных банок.

Пастообразный карбинольный клей используют в основном для склеивания мрамора, фарфора, пористых материалов, для заделки трещин, отверстий и т. д. Недочётом этих клеевых соединений есть низкая стойкость против большой температуры.

Бакелитовый лак — раствор смол в этиловом спирте. Подробности, склеенные бакелитовым лаком, сушат при температуре 140 —160°С. Хранят бакелитовый лак в закрытой посуде при температуре не более чем 30°С в чёрном месте.

Используют для наклейки накладок на диски муфт сцепления.

Пластмассовые и стеклянные подробности склеивают карбинольным клеем и бакелитовым лаком.

Эпоксидные клеи ликвидируют необходимость тепловой обработки склеиваемых подробностей; используют эпоксидные клеевые составы, затвердевающие при температуре 18 —20 °С. Для изготовление этих составов в эпоксидные смолы (ЭД-5, ЭД-6, ЭД-40) додают отверди-тель — полиэтилен-полиамин (приблизительно 10 вес. ч. на 100 вес. ч. эпоксидной смолы), дибутилсрталат (10 — 15 вес. ч. на 100 вес. ч. эпоксидной смолы) и наполнитель, в качестве которого применяют алюминиевую либо медную пудру, металлический либо чугунный порошок, портландцемент, сажу, стекловолокно и т. д. Наполнители увеличивают вязкость эпоксидного состава и повышают прочность клеевого шва.

Термостойкие клеи. Используют для склеивания подробностей из разных металлов, трудящихся в условиях больших вибраций и температур. Клей ВК-32-200 используют для склеивания из неметаллических материалов и металлов подробностей, трудящихся непрерывно до 300 ч при 200 °С и до 20 ч при 300 °С. Клей наносят в два слоя.

По окончании нанесения первого слоя выдерживают 15 — 20 мин при 20 °С, по окончании нанесения второго слоя — 15-20 мин при 20 °С и 90 мин при 65 °С.

Материалы, соединяемых клеем ВК-32-200, смогут трудиться в промежутке температур от 60 до 120°С. Клей стоек против бензина, минерального масла и воды. В течение четырех месяцев материалы, соединенные этим клеем, смогут трудиться в условиях, родных к тропическим (при влажности 90% и температуре 50 °С), без заметных понижений прочности соединения.

Термостойкие клеи на базе кремнийорга-нических смол предназначены для склеивания железных и неметаллических материалов. Клей ИП-9 используют при склеивании неметаллов и металлов. Данный клей образует швы маленькой прочности, но снабжает высокую термостойкость, герметичность и водостойкость.

Клеем ИПЭ-9 соединяют металлы, керамику, другие материалы и резину. Соединения весьма прочны при температуре 300 °С.

Клей БФК-9 владеет высокой термостойкостью, используют для соединения металлов с неметаллами. Клей наносят на обе поверхности узким слоем и просушивают в течение одного часа при температуре 20 °С и 15 мин при температуре 60 °С. После этого наносят второй слой и просушивают в-течение того же времени.

Технологический процесс клеевого соединения подробностей независимо от конструкции его, разнообразия склеиваемых материалов и марок клеев складывается из следующих этапов: подготовка поверхностей к склеиванию — обоюдная подгонка, очистка от жира и пыли и придание нужной шероховатости; нанесение клея кистью, шпателем, пульверизатором; выдержка по окончании нанесения клея (время выдержки в зависимости от сортов клея и материала склеиваемых подробностей колеблется от 5 мин до 30 ч и выше); затвердевание клея (применяют печи с обогревом газами, горелки, установки с электронагревателями, установки ТВЧ и др.); температурный режим колеблется от 25 до 250 °С и выше; контроль качества клеевых

соединений (ультразвуковые установки, через лупу, контроль подготовленных образцов).

Главный недостаток, что довольно часто имеет место при склеивании, — так называемый «непроклей» (участки, на которых не осуществилось соединение склеиванием).

П ричины непрочности клеевых соединений:

– нехорошая очистка склеиваемых поверхностей;

– неравномерное нанесение слоя на склеиваемые поверхности, отдельные участки поверхности клеем не смазаны либо смазаны близко;

– затвердевание нанесенного на поверхности клея до их соединения;

– недостаточное давление на соединяемые части склеиваемых подробностей;

– неверный недостаточное время и температурный режим сушки соединенных частей.

—-

Склеивание как способ сборки неподвижных и неразъемных соединений взяло сейчас громадное распространение. Особенно скоро внедряется склеивание элементов железных конструкций самолетов, ракет и др. Склеиваются в основном пластмассы, стекло, керамика, легкие сплавы — алюминиевые, магниевые, реже — стали углеродистые, нержавеющие, титан и др.

Главные преимущества склеивания: гладкость наружных поверхностей склеиваемых элементов; лучшая герметичность, снабжаемая самим клеем; экономия веса; стоимости и снижение трудоёмкости, в особенности при тонкостенных конструкциях; отсутствие ослабления соединяемых элементов отверстиями под заклепки и т. п.

Конструктивно клеевые соединения смогут иметь самое разнообразное оформление. Самый распространены соединения внахлестку и соединения со стыковым элементом (планкой, втулкой и т. п.); используют и ряд других конструктивных форм.

Склеивание отличается простотой разработки, легко возможно механизировано и автоматизировано.

Надежное соединение подробностей малой толщины с применением неметаллических материалов во многих случаях вероятно лишь склеиванием. В практике исполнения клеевых соединений обширно употребляется карби-нольный клей, в частности для склеивания калибров, сборочных приспособлений, при вклейке вставных ножей в сборные инструменты и др.

Вместо клепки, сварки либо паяния подробностей довольно часто используется клей БФ-2, БФ-4, ВК-32-др и ЭМ., причем прочность клеевого соединения не уступает прочности вторых видов соединений. отличных показателей по прочности получаются при склеивании металлических, чугунных и дюралюминиевых подробностей. Прекрасно оправдывает себя склеивание вместо приклепывания облицовочных материалов к колодкам в тормозных совокупностях.

Приклеивание тормозных накладок к тормозным колодкам обширно формы клеевых соединений: а—плоскостные: /—внахлестку; //—врезные (шпунтовые); ///—соединения встык; б—тавровые; в—цилиндрические.

Рис. 1. Рекомендуемые конструктивные

Для приклеивания неметаллических материалов к металлу используется термостойкий вид клея разных марок: ИПЭ-Э, БФК-9, ЭФ-9, К-10, К-105 и др.

Опробования на прочность выполненных соединенйй склеиванием и контактной сваркой подтверждают громадные возможности применения клеевых соединений подробностей автомобилей. Механическая прочность склеенного соединения зависит от качества и вида клея, от качества склеиваемых поверхностей, плотности их прилегания, толщины слоя клея и равномерности его распределения, и от соблюдения температурного режима.

Технологический процесс клеевого соединения подробностей независимо от их конструкции, разнообразия склеиваемых материалов и марок клеев складывается из следующих этапов: подготовка поверхностей к склеиванию; нанесение клея на склеиваемые поверхности; выдержка по окончании нанесения клея; сборка склеиваемых детален; склеивание при определенных температуре и давлении с последующей выдержкой; очистка шва от подтеков клея и контроль качества клеевого соединения.

Подготовка поверхностей к склеиванию сводится к ихв обоюдной подгонке, очистке от жира и пыли и приданию нужной шероховатости. .К примеру, алюминиевые сплавы обезжириваются в ацетоне либо обрабатываются в кислотных ваннах, где в один момент с обезжириванием происходит процесс травления. Кислотная ванна, помимо этого, придает металлу шероховатую поверхность.

Уровень качества клеевого шва в значительной мере зависит от приемов нанесения клея. Клеи смогут быть жидкими, пастообразными либо в виде клеящей пленки. Самый рациональны клеящие пленки, не требующие применения особого приспособления для регулирования толщины клеевого слоя. Прекрасные результаты возможно взять при нанесении клея посредством пульверизатора. Частично клей наносится вручную шпателем и кистями.

В любых ситуациях клей направляться наносить в одну сторону чтобы не было попадания в него пузырьков воздуха.

Выдержка по окончании нанесения клея, содержащего растворитель, необходима. Нужно до 1 прессования дать открытую выдержку, на протяжении которой i происходит удаление из клея летучих веществ и влаги;* наряду с этим Клей получает нужную вязкость, значительно уменьшается усадка клеевого шва, понижаются внутренние на-М пряжения и возможность появления внутренних раковин. 1

склеивание и Сборка подробностей между собой осуществляются посредством особых оборудования и приспособлений. В сборочном приспособлении подробности с нанесенным клеем должны устанавливаться во взаимно верное положение и фиксироваться зажимными устройствами.

Главным оборудованием для склеивания являются гидравлические либо пневматические прессы, вакуумные установки и т. п.

Для затвердевания клея необходимы определенный повышенное давление и температурный режим в печах. Для данной цели применяют печи с обогревом газами, горелками, установки с электронагревом, установки т. в. ч., установки, обогреваемые инфракрасными лучами, и др. Температурный режим для разных случаев склеивания колеблется от 25 до 250 °С и выше.

Разным для различных сортов клея и материала склеиваемых подробностей должно быть и время выдержки (от 5 мин. до 30 час. и выше).

испытанию и Контролю клеевого соединения направляться придавать значение . Главный недостаток, что довольно часто имеет место при склеивании, это так называемый непроклей (наличие участков, в которых не случилось соединения склеиванием). самый совершенным способом контроля качества готовой продукции при современной технике нужно считать применение ультразвуковых установок. Во многих случаях диагностику качества склейки создают через лупу, методом контроля намерено подготовленных образцов и т. п.

Определенный процент из серии склеенных подробностей проходит опробования на разрушение. Уровень качества склеивания считается удовлетворительным, в случае если разрушение случилось по материалу подробности, а не по месту склеивания.