Контроль пористости покрытия

Коррозионная стойкость покрытия, а следовательно, и возможность его применения зависит от его пористости. Вследствие этого при оценке защитных особенностей покрытий определение их пористости имеет громадное значение.

В большинстве случаев порами именуют макро- либо микроканалы в покрытиях металлов, взятых электролитическим способом. По размерам поры делятся на микропоры (радиус менее 15-10-4 мкм), макропоры (радиус более 0,1 мкм) и поры промежуточных размеров.

Образование макропор возможно обусловлено наличием непроводящих участков на поверхности главного металла либо подслоя (к примеру, пузырьков водорода, частиц полировочной пасты), нехорошим обезжириванием, оседанием шлама в ходе электролиза и т. д. Образование пор по большей части определяется структурными изюминками электролитического покрытия. Поры появляются кроме этого под действием внутренних напряжений, появляющихся в покрытии.

Поры смогут быть сквозными (т. е. доходящими до главного металла либо подслоя) либо замкнутыми; они смогут иметь разнообразную форму (точечная, канальчатая пористость) и существенно различаться по размерам. В большинстве случаев размеры пор малы, исходя из этого их нельзя различить невооруженным глазом.

Наличие в электролитических покрытиях пор разных размеров и формы очень затрудняет получение качественной и количественной черт пористости. Существуют пара способов определения пористости защитных и защитно-декоративных покрытий, и износостойких хромовых покрытий.

Определение пористости защитных и защитно-декоративных покрытий. Самый несложны и распространены коррозионные способы измерения пористости электролитических покрытий. Они заключаются в следующем.

Для обнаружения пор испытуемый пример обрабатывают особым раствором, что, не действуя на металл покрытия, реагирует через поры с металлом базы и образует прекрасно видимые продукты реакции.

При таком опробовании в местах пор на золотом покрытии образуются темно-коричневые пятна.

Пористость покрытий с верхним слоем хрома определяют не ранее, чем через 30 мин по окончании окончания процесса хромирования. При солидном числе пор хромовых покрытий на омедненной стали, меди и ее сплавах следы пор до латуни и меди неполностью отпечатываются на бумаге, исходя из этого нужно считать красно-бурые точки на самой подробности. Следы пор определяют невооруженным глазом, без применения особых устройств.

Способ нанесения паст используют для определения пористости железных покрытий на стали, меди, алюминии, их сплавах и цинке, и неметаллических неорганических покрытий на его сплавах и алюминии на подробностях любых размеров и форм; особенно целесообразно использование этого способа для сложнопрофилированных подробностей.

Подробности обезжиривают, после этого кистью, пульверизатором, окунанием либо вторым методом наносят на поверхность изделия пасту. способы приготовления и Составы паст приведены в ГОСТ 9.302—79. Пасту направляться наносить равномерным слоем и выдерживать на поверхности не более 10 мин. Расход пасты 0,5—1,0 г/дм2. По окончании проведения контроля пасту удаляют (промывают детяли проточной дистиллированной водой), подробность сушат и повторяют контроль на том же участке поверхности.

На испытуемой поверхности покрытия подсчитывают число окрашенных участков, соответствующих числу пор. За итог измерения принимают среднее арифметическое результатов трех измерений и относят к единице площади поверхности. Способ отличается высокой чувствительностью.

Для небольших профилированных подробностей при определении пор до стали советуют использовать способ заливки раствором. Испытуемую подробность заливают раствором, в состав которого не считая хлористого натрия и железосинеродистого калия входит желатин.

Раствор готовят следующим образом. Желатин (20 г) заливают дистиллированной водой до набухания, по окончании чего нагревают в водяной бане до образования коллоидного раствора. После этого к раствору желатина додают раствор из 10 г железосинеродистого калия и 15 г хлористого натрия.

К взятому раствору додают воду для доведения количества до 1 л. Склянку с раствором хранят в чёрном месте. Раствором возможно пользоваться , пока он не начнет темнеть, что есть показателем его необходимости и разложения замены.

Подробность перед опробованием шепетильно обезжиривают. По окончании заливки подробность обязана пребывать в покое 5 мин, по окончании чего ее поверхность осматривают и подсчитывают на ней точки. Для больших подробностей около испытуемого участка делают бортики из менделеевской замазки и в появившуюся емкость заливают раствор.

Следы пор выявляют невооруженным глазом по появившимся на поверхности подробности синим точкам.

Подробность смазывают кисточкой два раза. Поры подсчитывают через 10 мин.

Для ускорения процесса растворения металла в порах время от времени испытуемый пример подвергают анодной либо катодной поляризации. Последнюю применяют при низкой электрической проводимости поверхностного слоя, например, прй анодном окислении, в то время, когда из-за большей проводимости главного металла осаждение металла покрытия происходит в порах. Помимо этого, при катодной поляризации вероятно обнаружение пор по числу пузырьков водорода, выделяющихся в порах благодаря меньшего перенапряжения водорода на главном металле.

Анодной поляризацией выявляют поры оловянного покрытия на латуни и меди. Для анодной обработки применяют раствор, содержащий 10 г/л железосинеродистого калия и 10 г/л кристаллического сернокислого натрия, при плотности тока 0,55±0,05 А/дм2 в течение 5 мин; катод — свинцовая пластинка. На большие изделия возможно накладывать 4—6 слоев марли, пропитанной этим раствором.

Подробность соединяют с хорошим полюсом источника постоянного тока; отрицательный полюс присоединяют к свинцовой пластинке, которую кладут на пропитанную раствором марлю. Условия электролиза те же.

Анодную поляризацию используют и при контроле пористости цинковых и кадмиевых покрытий. В этом случае применяют кроме этого универсальный индикатор, а анодную обработку выполняют чтобы железо через поры реагировало с индикатором. Подготовленную подробность погружают в ванну с раствором, содержащим 40 г/л железосинеродистого калия и 2 г/л сернокислого натрия.

Последний возможно заменить сернокислым магнием в том же количестве. Подробность соединяют с хорошим полюсом источника тока (при применении подвески она должна быть оцинкована либо кадмирована). Отрицательным полюсом помогает свинцовая пластинка.

Электролиз ведут при напряжении 4±0,4 В в течение 5 мин; после этого подробность вынимают, промывают водой и высушивают фильтровальной бумагой либо потоком теплого воздуха. В местах пор по окончании опробования появляются светло синий точки. Измеряют площадь поверхности подробности и определяют число пор на 1 см2 испытуемой поверхности.

Электрографический способ есть некоей разновидностью способа коррозионного опробования. Принцип его пребывает в следующем. При определенном потенциале металл базы растворяется через поры покрытия, и продукты растворения образуют при сотрудничестве с проявителем окрашенный отпечаток, характеризующий распределение пор по поверхности.

Данный способ опробования имеет многостороннее использование; его удачно применяют на практике.

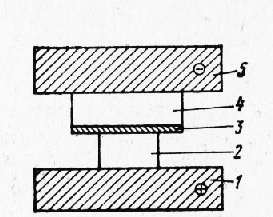

Аппаратурное оформление способа возможно разным. Л. М. Кульберг и В. П. Милин внесли предложение следующую методику снятия электрограммы. На фотографическую бумагу, служащую подложкой, накладывают фильтровальную бумагу, намоченную соответствующим электролитом. После этого подложку желатинированной стороной накладывают на очищенную сухую поверхность примера, зажимают между двумя электродами в прессе (рис. 1) и замыкают цепь.

В местах пор появляются окрашенные пятна с быстро очерченными границами (четкость электрограммы определяется давлением пресса, которое должно составлять 0,1 — 0,2 МПа). На рис. 14 приведена схема электрографической установки (конструкция Л. М. Кульберга и В. П. Милина) для контроля пористости в заводских условиях.

Для электрографического изучения неплоскопараллельных образцов применяют два способа.

Рис. 1. подложки расположения и Схема образца при электрографическом способе контроля пористости:

Рис. 2. Схема электрографической установки для контроля пористости: V — вольтметр; К — реостат; 5 — ключ; G — аккумулятор 1 — алюминиевый анод; 2 — изделие с нанесенным покрытием; 3 — фотографическая бумага; 4 — фильтровальная бумага; 5 — алюминиевый катод

Рис. 3. Схема установки для определения порис

По одному из них подробность заливают гипсом и по окончании его затвердевания помещают в ванну с электролитом. Гипс достаточно проницаем чтобы на его внутренней стороне показались отпечатки пор. По окончании электролиза гипсовую форму разрезают.

По другому способу соответствующую подробность покрывают слоем желатина, пропитанного электролитом с окрашивающим индикатором. Пробу вместе с желатиновым слоем переносят в электролитическую ванну. В прозрачном желатиновом слое видны окрашенные дефектные места.

Отпечатки, полученные электрографически, возможно представить и в количественном выражении, в случае если цветные пятна подвергнуть количественному анализу.

П. М. Вячеславов и Н. Н. Борцов внесли предложение усовершенствованный графический способ, основанный на применении электрохимической реакции окисления ионов йода на аноде. Образующийся йод дает светло синий окрашивание с крахмалом. Эта качественная реакция на наличие йода весьма чувствительна. Для закрепления окрашенных мест в индикаторный раствор крахмала додают желатин. Способ разрешает определять лишь сквозные поры независимо от материала покрытия.

Для обнаружения пор в покрытии к электродам прикладывают постоянное по величине напряжение. В этом случае сила тока зависит от числа пор и пропорциональна их суммарной площади.

Схема установки приведена на рис. 3. Фильтровальная бумага 3 пропитана раствором № 1, бумага 5 — раствором № 2 (состав растворов приведен ниже).

Под действием электрического поля, появляющегося между анодом 2 и катодом 6, анионы йода из раствора № 1, попадая через поры исследуемой фольги 4, окисляются на аноде до йода и дают в местах пор окрашенное соединение с крахмалом из раствора № 2. Схема предполагает применение в качестве источника поляризующего напряжения выпрямителя либо аккумуляторной батареи, но вероятно и использование потенциостата. В этом случае выводы а, б, в нужно подключать к клеммам потен-циостата соответственно «Рабочий электрод», «Электрод сравнения», «Вспомогательный электрод».

Для обеспечения постоянной экспозиции (30—40 с) нужно поддерживать постоянный потенциал анода 1,5—1,7 В Рекомендуемые составы растворов: раствор № 1 — калий йодистый 20%-ный; раствор № 2 — крахмал 5%-ный (1 ч. по количеству) и желатин 1 %-ный (4 ч. по количеству).

Другие способы определения пористости защитных и защитно-декоративных покрытий (способ газопроницаемости, фотографический, радиохимический, адсорбционный) не взяли широкого распространения и смогут быть рекомендованы только для особых изучений и для проверки эталонов.

Определение пористости износостойких хромовых покрытий. Рассмотренные способы определения пористости защитных и защитно-декоративных покрытий нереально применять для изучения износостойкости хромовых покрытий, поскольку поры и каналы, пронизывающие хромовое покрытие, имеют другой темперамент (громадные извилистость и протяжённость) и большей частью не являются сквозными. самый простой способ оценки пористости хромовых покрытий — визуальный, заключающийся в изучении хромированной поверхности посредством лупы и сравнении ее с эталонными примерами.

Для эталонных образцов, хромированных при разных условиях, возможно применять метод планиметрирования. Наряду с этим на увеличенных микрофотографиях планиметром измеряют площадь, занимаемую порами, и высказывают пористость в процентах от общей площади измеряемого участка.

Для проверки пористости возможно применять кроме этого способ контактных отпечатков, что содержится в обработке покрытия особой пастой и последующем отпечатывании поверхности покрытия на фотобумаге. Получение отпечатков на фотобумаге основано на сотрудничестве сернистого натрия, содержащегося в пасте, с бромистым серебром фотобумаги и образовании наряду с этим сернистого серебра (черный цвет).

Для получения на бумаге достаточно четких отпечатков пасту нужно шепетильно уплотнить в порах и каналах и всецело удалить с горизонтальных площадок между ними. Состав пасты: 15 мл сернистого натрия, 10 г талька, 2 капли глицерина. Для покрытия с малой степенью пористости используют 20%-ный раствор сернистого натрия, для покрытий со степенью пористости больше 20%—50 %-ный раствор.

Вместо талька возможно применять мел, графит и другие индифферентные материалы. Степень пористости покрытия (в процентах) определяют по градуировочной кривой подсчетом числа горизонтальных площадок (плато), приходящихся на единицу площади поверхности хромового покрытия, посредством стеклянной микрорешетки, поделённой на квадратные миллиметры.

Пористость хромовых покрытий возможно оценить и другими способами. Так, предложен способ определения пористости хрома по разности весов до и по окончании пропитывания подробности парафином.

Весьма правильный способ определения пористости хромовых покрытий на стали основан на вдавливании ртути (способ ртутной по-рометрии). Этим способом возможно выяснить количество пор с действенным радиусом от 35 тыс. до десятых долей нанометра. Ртуть вдавливают в поры хромированного примера особым ртутным поромером.

Наряду с этим возможно выяснить: объем пор; диаметр пор; количество пор, соответствующий определенному диаметру пор.

Способ маслоемкости. Так называемая маслоемкость хромовых покрытий конкретно зависит от пористости. Маслоемкость возможно выяснить весовым и капельным способами.

Весовым способом определяют массу впитавшегося масла (цилиндровое масло № 2 либо авиационное МС), отнесенную к 1 дм2 площади хромового покрытия. С целью этого взвешенный пример пропитывают маслом в течение 1,0—1,5 ч при температуре 80 °С, после этого тампоном снимают масляную пленку и снова взвешивают.

Капельным способом маслоемкость определяют по длительности впитывания капли очищенного керосина в поры и каналы покрытия. Для обеспечения постоянства размерой капель, наносимых из пипеток на поверхность покрытия, нужно калибровать пипетку. При диаметре выходного отверстия пипетки около 0,8 мм масса одной капли керосина равна приблизительно 13 мг.

Высота падения капли не должна быть больше 1 см.

Для расчета безотносительной маслоемкости (количество масла, поглощенного 1 дм2 поверхности) изготовляют эталоны, с применением которых определяют маслоемкость весовым и капельным способами и строят градуировочную кривую.