Инструментальные стали

Инструментальные стали свойственны тем, что по окончании соответствующей термической обработки они приобретают весьма высокую-твердость. Такая твердость разрешает изготовленным из стали инструментом обрабатывать другие стали — конструкционные.

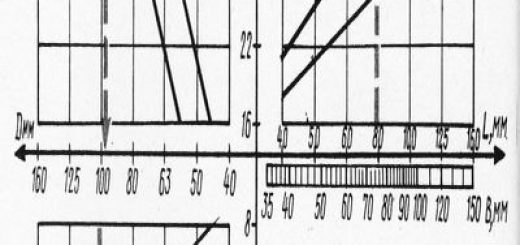

Инструментальные стали смогут быть поделены на углеродистые, легированные и высоколегированные либо быстрорежущие стали. Свойства углеродистых инструментальных сталей как качественных, так и отличных (с добавкой индекса А в обозначении марки) зависят кроме этого от процентного содержания углерода в их составе. О процентном содержании этого элемента в той либо другой стали возможно делать выводы по цифрам, входящим в условное обозначение марки стали, соответственно содержанию углерода в десятых долях процента.

С ростом процентного содержания углерода возрастает твердость стали, но в один момент растет и хрупкость. Исходя из этого для вырубных штампов и ударных инструментов используются лишь стали У7 и У8, а для режущих и измерительных инструментов, от. которых требуется высокая твердость и износостойкость,—- стали У10—У12. Но стали У10—У12’Пригодны для режущих инструментов, трудящихся лишь с маленькими скоростями резания и в спокойных условиях (развертки, метчики и т. п.).

Совершенно верно кроме этого и подробности приспособлений, подверженные ударам (упоры, установочные планки), изготовляются из сталей У7 — У8, а трудящиеся на истирание,— из сталей У10 — У12.

Свойства, углеродистых сталей смогут быть улучшены добавкой-марганца. Такие стали менее хрупки и более износостойки.

Не обращая внимания на многие хорошие качества, инструментальные углеродистые стали все же не лишены больших недочётов..

1. Они не владеют достаточной теплоустойчивостью, поскольку при нагреве примерно до 200° начинают терять высокую твердость, а, следовательно и режущие особенности. По данной причине их нельзя использовать для режущего инструмента, трудящегося в тяжелых условиях, т. е. в условиях сильного нагрева режущих кромок.

2. Их размеры и форма очень сильно изменяются при закалке, что не разрешает применять такие стали для сложных по конструкции и правильных по размерам инструментов и некоторых вторых подробностей технологической оснастки.

Рвение повысить теплоустойчивость и износостойкость, и прочность инструментальных материалов стало причиной созданию легированных сталей. Но теплоустойчивость этих сталей только мало выше, чем ,у углеродистых, но существенно выше их износостойкость и прокаливаемость и одновременно с этим значительно меньше изменяемость размеров при закалке.

Самый употребительны следующие марки инструментальных сталей: углеродистые качественные стали (по ГОСТ 1435—54) — У7, У8, У10, У12; углеродистые отличные — У7А, У8А, У10А, У12А, У8ГА, У10ГА; легированные (по ГОСТ 5951—51) —X, Х12, Х12Ф, 9ХС, ХГ, ХВГ, ХВ5, 5ХВС, 6ХВС, 5ХНТ, 5ХНВ; быстрорежущие (по ГОСТ 5952—51) — Р9 и Р18. Условные обозначения этих марок практически совпадают с обозначениями легированных конструкционных сталей, с той лишь отличием, что первое число свидетельствует не сотые доли процента, а десятые. В том случае, если процентное со- ! держание углерода в марке образовывает 1 % и более, цифра в условном обозначении опускается.

Каковы же свойства и назначение марок легированных инструментальных сталей?

Хромистые инструментальные стали (X, Х12) отличаются громадной износостойкостью и малой изменяемостью размеров и формы (деформацией) при закалке. Сталь марки X активно используется для того чтобы, винторезных гребенок, маленьких протяжек, калибров и кондукторных втулок, рабочие размеры которых нельзя подвергнуть шлифованию. Сталь марки XI2 и особенно хро—мованадиевая Х12Ф — идут на изготовление накатных плашек, волочильных инструментов, и гибочных и холодновысадочных штампов.

Хромокремнистая сталь (9ХС) — более теплостойка если сравнивать с углеродистой сталью и помогает, в основном, для изготовления режущего инструмента.

Хромомарганцевая сталь (ХГ) — дает мельчайшие деформации при закалке и воображает исходя из этого наилучший материал для резьбовых и иных правильных и сложных калибров, закаленных втулок малых и кондукторных планок диаметров, подвергаемых по окончании закалки лишь доводке.

Хромовольфрамовые стали (ХВГ и ХВ5) кроме этого мало деформируются при закалке, владеют большей теплоустойчивостью, но очень склонны к появлению прижогов и трещин при шлифовании.

Хромовольфрамокремнистые (5ХВС и 6ХВС) владеют рядом полезных особенностей, содействующих их применению для того чтобы холодной штамповки. Стали 5ХНТ и 5XITB помогают для изготовления ковочных штампов.

Открытие высоколегированных быстрорежущих сталей, сохраняющих режущие особенности при температуре 550°, т. е. владеющих практически в 3 раза большей теплоустойчивостью, явилось большим шагом вперед в получении идеальных материалов для изготовления режущего инструмента. Быстрорежущая сталь — весьма дорогой материал. Ее цена в 10—15 раз выше углеродистой стали, а исходя из этого она употребляется лишь для изготовления режущего инструмента, трудящегося на повышенных режимах резания.

ГОСТ 5952—51 установлено две марки быстрорежущей стали: марка Р18, имеющая в собственном составе около 18% вольфрама, и марка Р9 с 9% вольфрама. Быстрорежущая сталь Р18, как более дорогостоящая, используется реже; в любых ситуациях, в то время, когда это быть может, используют низколегированную сталь Р9.

Использование стали Р18 допускается лишь для того чтобы, трудящегося в особенно тяжелых условиях, т. е. при обработке материалов большой прочности и при работе с скоростями резания и большими сечениями стружки. Эта сталь кроме этого используется для сложного фасонного и зубообрабатывающего инструмента. Сталь Р9 при обработке материалов большой прочности имеет пара пониженную стойкость и также отличается нехорошей шлифуемостью, склонностью к прижогам при шлифовании, и трудностью ее закалки, в связи с узким промежутком закалочных температур.

—

Требования к сталям. К инструментальным сталям предъявляются более высокие требования, чем к конструкционным. Это разъясняется тем, что рабочие поверхности инструментов, изготовленных из инструментальных сталей, действующий при высоких контактных напряжениях, громадных удельных давлениях и подвергаются нагреву и износу.

Инструментальные стали владеют высокой твердостью, прочностью, износостойкостью и рядом вторых особенностей, нужных для обработки материалов давлением и резанием.

Использование тех либо иных материалов определяется требованиями, предъявляемыми к разным инструментам.

Материалы, из которых изготовляют режущие инструменты, должны владеть следующими особенностями: – большой прочностью, поскольку в ходе резания инструменты испытывают громадные упрочнения; – высокой твердостью, по причине того, что процесс резания возможно осуществить лишь в том случае, если твердость материала инструмента намного больше твердости обрабатываемого материала; – высокой износостойкостью, по причине того, что стойкость инструмента зависит от степени истирания режущих кромок; – высокой теплоустойчивостью, поскольку в ходе резания выделяется много тепла, часть которого идет на нагрев режущих кромок инструмента, а последний, нагреваясь, теряет начальную твердость и скоро выходит из строя.

Стали для деталей и измерительных инструментов высокой точности должны владеть высокой износостойкостью, нужной для сохранения инструментами формы и размеров в ходе эксплуатации, и хорошей обрабатываемостью для получения высокого класса шероховатости поверхности измерительных инструментов.

Углеродистые стали. Эти стали владеют высокой твердостью по окончании окончательной термической обработки (HRC 62…64) и низкой твердостью в отожженном состоянии (НВ 187…207), что снабжает хорошую обрабатываемость давлением и резанием. Недочёт углеродистых сталей — низкая теплоустойчивость (200…250°С).

По ГОСТу 1435—74 промышленность производит следующие инструментальные углеродистые стали: У7, У8, У8Г, У9, У10, У И, У12, У13, У7А, У8ГА, У9А, У10А, У11А, У12А и У13А.

К группе некачественных сталей относятся стали марок без буквы А, к группе отличных сталей, более чистых по содержанию фосфора и серы, и примесей вторых элементов, — марки с буквой А.

цифры и Буквы в обозначении марок стали обозначают: У — углеродистая, следующие за ней цифры (цифра)—среднее содержание углерода в десятых долях процента, Г — повышенное содержание марганца.

Повышение в стали содержания углерода повышает ее твердость, но в один момент увеличивает и хрупкость. Следовательно, для ударных инструментов нужно использовать стали с меньшим содержанием углерода (У7 и У8), а для режущих и измерительных инструментов, требующих износоустойчивости и высокой твёрдости,— с громадным содержанием углерода (У 10 и У12).

Стали марок У7, У7А, У8, У8А, У8ГА, У9 и .У9А помогают для того чтобы, ножниц для резки жести, выпивал по дереву и металлу, резцов по меди.

Из стали марок У10А, У11, У11А, У12 и У12А делают сверла малого диаметра, метчики, развертки, плашки, фрезы малого диаметра, пилы по металлу, ножовочные полотна, измерительные инструменты, зубила для насечки напильников.

Стали марок У13 и У13А помогают для того чтобы очень высокой точности: напильников, резцов, зубил для насечки напильников, шаберов и т. п. Из стали марок У8А и У10А делают пуансоны, матрицы, другие детали и ножи штампов.

Углеродистые стали поставляются в виде горячекатаных, кованых либо калиброванных прутков разного сечения либо в виде полос.

Легированные стали. В соответствии с ГОСТом 5950—73 инструментальные легированные стали по собственному назначению подразделяются на две группы: для режущего и измерительного инструмента и для штам-пового инструмента.

Стали первой группы делятся на стали поверхностной прокаливаемое™ — 7ХФ, 8ХФ, 9ХФ, 11ХФ, 13Х, ХВ4 и В2Ф и стали глубокой нрокаливаемости — 9X1, X,. 12X1, 9ХС, ХГС, 9ХВГ, ХВГ, ХВСГ, 9Х5ВФ, 8Х6НФТ и 8Х4ВЗМЗФ2.

В обозначениях марок сталей первые цифры показывают среднее содержание углерода в десятых долях процента. Цифры смогут и не указываться, в случае если содержание углерода близко к единице либо больше единицы. Буквы за цифрами обозначают: Г — марганец, С — кремний, X — хром, В — вольфрам, Ф — ванадий, Н — никель, М — молибден. Цифры, стоящие по окончании букв, показывают среднее содержание соответствующего элемента в целых процентах.

Отсутствие цифр свидетельствует, что содержание этого легирующего элемента образовывает приблизительно 1%. В отдельных случаях содержание легирующих элементов не указывается, если оно не превышает 1,8%.

Легированные стали владеют если сравнивать с углеродистыми повышенной вязкостью в закаленном состоянии, меньшей склонностью к трещинам и деформациям при закалке. Их режущие особенности приблизительно такие же, как и углеродистых инструментальных, по причине того, что они имеют низкую теплоустойчивость (200…250 °С).

Легированные инструментальные стали используются для того чтобы изготовить инструменты и технологическую оснастку. Из сталей марок 7ХФ, 8ХФ и 9ХФ делают круглые и ленточные пилы, ножи для холодной резки металлов, зубила, пуансоны, другие инструменты и керны, трудящиеся с ударными нагрузками. Из сталей марок Д1ХФ, 13Х, ХВ4, В2Ф, 9X1 и X —зубила, пуансоны, ножи для холодной резки металла, кернеры, круглые и ленточные пилы, метчики и другие режущие инструменты диаметром до 30 мм, шаберы, фрезы и резцы для обработки с маленькой скоростью резания, калибры и ножовочные полотна.

Из сталей марок 12X1, ХВГ и 9ХВГ изготовляют измерительные инструменты — плитки, шаблоны и калибры, и измерительные и режущие инструменты, для которых повышенное коробление при закалке недопустимо, — резьбовые калибры, протяжки, развёртки и длинные метчики, лекала и плашки сложной формы. Для деревообрабатывающих инструментов помогают стали марок 8Х6НФТ, 9X5ВФ и 8Х4ВЗМЗФ2. Резьбона-катный инструмент, ручные инструменты и ножовочные полотна, предназначенные для холодной пластической деформации, делают из стали марки Х6ВФ.

Легированные стали второй группы используют для того чтобы штампов и пресс-форм. Они в настоящей книге не рассматриваются.

Быстрорежущие стали. Быстрорежущей именуется сталь, в состав которой кроме углерода входят легирующие элементы — вольфрам, хром, молибден и ванадий, образующие по окончании термической обработки устойчивые карбиды. Не считая карбидообразующих элементов в кое-какие марки быстрорежущих сталей входит кроме этого кобальт.

Быстрорежущие стали (ГОСТ 19265—73) покупают по окончании отпуска и закалки высокую твердость, прочность, износостойкость, теплоустойчивость и сохраняют режущие особенности при нагревании до температуры 600…650° С. Скорости резания инструментами из быстрорежущей стали в 2…4 раза выше, чем инструментами из легированной стали, помимо этого, они владеют повышенной стойкостью.

Преимущества быстрорежущей стали проявляются в основном при обработке прочных (ств= = 100 кгс/мм2) и жёстких сталей (НВ 200..250) и резании с повышенной скоростью. По ГОСТу 19265—73 промышленность производит следующие марки быстрорежущей стали: Р18, Р12, Р9, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18К5Ф2, Р9К5, Р6М5К5, Р9КЮ, Р9М4К8 и

Р10К5Ф5. В обозначениях марок буквы и цифры показывают: Р — быстрорежущая сталь; цифра, стоящая за буквой, — среднее содержание вольфрама в процентах; М — молибден, Ф — ванадий, К — кобальт; цифры, следующие за этими буквами, — соответственно содержание молибдена, кобальта и ванадия.

Быстрорежущие стали делятся на стали обычной (Р18, Р12, Р9 и Р6М5) и повышенной (Р18К5Ф2, Р9М4К8, Р6М5К5, Р9К5, Р9КЮ, Р12ФЗ и др.) производительности. Практически все виды режущих инструментов для обработки простых конструкционных сталей изготовляют из стали марок Р18, Р12, Р9 и Р6М5. Из стали марки Р6М5 с пониженной шлифуемостью создают инструменты несложной формы, не требующие громадного количества шлифования.

Инструменты для обработки высокопрочных нержавеющих и жаропрочных сплавов и сталей в условиях повышенного разогрева режущей кромки изготовляют из сталей марок Р18К5Ф2, Р9М4К8, Р6М5К5 и Р10К5Ф5. Инструментами из стали последней марки возможно кроме этого обрабатывать материалы, владеющие абразивными особенностями.

Для сплавов и обработки сталей вязкости и повышенной твёрдости и для работы с ударом используют инструменты из стали марки Р9К5, а нержавеющих и сплавов и жаропрочных сталей и сталей вязкости и повышенной твёрдости — инструменты из стали марки Р9К10. Резцы, зенкеры, развертки и другие инструменты для чистовой обработки вязких аустенитных сталей, и материалов с абразивными особенностями изготовляют из стали марки Р12ФЗ. Развертки, фрезы и протяжки из стали марки Р6М5ФЗ предназначены для чистовой и получистовой обработки углеродистых и легированных сталей на средних скоростях резания.

Вольфрамомолибденовая сталь Р6М5 не только дешевле стали марки Р18, но и отличается хорошей теплопроводностью, мало склонна к трещинообразованию в ходе шлифования. По режущим особенностям при чистовой обработке она пара уступает сталям Р18 и Р12, но при черновой обработке режущие особенности ее лучше, чем у стали Р18. Недочёт стали Р6М5 — чувствительность к перегреву.

Сталь Р6М5К5, владеющая более высокими значениями теплоустойчивости, вязкости и прочности, чем сталь Р6М5, рекомендуется для черновой обработки.

Сейчас отмечается тенденция к увеличению содержания углерода в быстрорежущих сталях в среднем на 0,25% (до 1,1%) при содержании ванадия не более 2,8%- Стали с повышенным содержанием углерода отличаются более высокой износостойкостью.

На данный момент быстрорежущую сталь начинают приобретать способом порошковой металлургии (пульвер-сталь либо металлокерамическая сталь), что разрешает быстро сократить карбидную неоднородность и повысить режущие особенности инструмента, в особенности крупногабаритного. Из металлокерамической стали марки 10Р6М5 (она не стандартизована) изготовляют зуборезные инструменты.

Конструкционные стали. В инструментальном производстве используют углеродистые качественные конструкционные стали, регламентированные ГОСТом 1050—74. Настоящий стандарт распространяется на сортовую углеродистую качественную конструкционную сталь горячекатаную и кованую марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58 и 60 диаметром либо толщиной до 250 мм, марок 65, 70, 75, 80, 85, 60Г, 65Г и 70Г диаметром либо толщиной до 60 мм, и сталь калиброванную и серебрянку всех марок.

В обозначениях марок стали цифры показывают среднее содержание углерода в сотых долях процента, буква Г — содержание марганца (около 1%).

Конструкционные углеродистые стали активно применяются для производства составного режущего инструмента. Нерабочую часть инструмента — державки, корпуса, хвостовики и др. — изготовляют из этих сталей. Из низкоуглеродистых сталей 20 и 25 с закалкой и последующей цементацией и среднеуглеродистых марок 50 либо 55 изготовляют измерительные инструменты— скобы, шаблоны, калибры и др.

Из конструкционных сталей делают кроме этого разные подробности приспособлений.

ВК4-В, В Кб, В Кб-А, ВК6-0М, ВК6-В, ВК8, ЁК8-ВК, ВК8-В, вкю, ВК10-М, ВКЮ-ОМ, ВК10-КС, вкп-в, BK11-BK, BK15, BIC20, ВК20-КС, BK20-K и ВК25.

Сплавы данной группы складываются из зерен карбидов вольфрама (WC), сцементированных кобальтом, и обозначаются буквами ВК и цифрой, показывающей процентное содержание кобальта. Буква М показывает на мелкозернистую структуру сплава в изделиях, буква В по окончании цифры обозначает технологический показатель и говорит о том, что изделие из этого сплава спекается в воздухе водорода, буква К в конце марки показывает на крупнозернистую структуру сплава, приобретаемую по особой разработке, а буквы ОМ — на очень мелкозернистую структуру сплава в изделиях. Твердость сплавов группы ВК HRA 83…91, предел прочности при изгибе (Ти— 110…240 кгс/мм1, плотность— 13… г/направляться3.

К титановольфрамовой группе относят жёсткие сплавы марок Т30К4, Т15К6, Т14К8, Т5КЮ и Т5К12. Структура сплавов данной группы складывается из зерен вольфрама и твёрдого раствора карбида в карбиде титана (TiC) и избыточных зерен карбида вольфрама, сцементированных кобальтом, либо лишь из зерен жёсткого раствора карбида вольфрама в карбиде титана, сцементированных кобальтом. Сплавы данной группы обозначаются буквами ТК и цифрами.

Так, марка Т30К4 обозначает: Т—титан, цифра 30 — 30% карбида титана, К —кобальт, цифра 4 — 4% кобальта. Карбид вольфрама определяют по разности 100—(30+4) =66%. Твердость сплавов группы ТК HRA 87…92, предел прочности при изгибе (Ги=-95…165 кгс/мм2, плотность— 9,5… 13,5 г/см3.

В титанотанталовольфрамовую группу входят жёсткие сплавы марок ТТ7К12, ТТ8К6, ТТ10К8-Б иТТ20Щ Структура сплавов данной группы складывается из зерен твер^ дого раствора (Ti, Та, W)Co и избыточных зерен карбида вольфрама, сцементированного кобальтом. Обозначаются они буквами ТТК и цифрами: первая буква Т — титан, вторая — тантал, буква К — кобальт. Так, сплав марки ТТ7К12 содержит в среднем 7% тантала и карбидов титана (4+3), 12% карбида и 81% кобальта вольфрама.

Твердость сплавов данной группы HRA 87…88, предел прочности при изгибе аи= 150… 165 кгс/мм2, плотность—12,8…13,3 г/см3.

Металлокерамические жёсткие сплавы владеют высокой красностойкостью и сохраняют режущие особенности при Hsrpese до температур #=900…1000° С; наряду с этим сплавы группы ТК болеё Износоустойчивы и имеют лучшую красностойкость. С увеличением содержания кобальта хрупкость сплавов значительно уменьшается, но в один момент понижается и их твердость. Сплавы группы ВК более вязки, чем сплавы группы ТК.

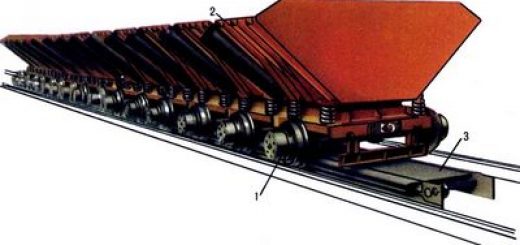

Жёсткие сплавы производят в основном в виде стандартных пластинок разнообразной различных размеров и формы. Неперетачиваемые многогранные пластинки механически крепятся в дерновках режущего инструмента. Изготовляются кроме этого цельные твердосплавные инструменты — фрезы диаметром от 3 до 60 мм, машинные развертки диаметром от 6 до 12 мм, ручные метчики от М2 до М10 и спиральные сверла диаметром от 1,8 до 5,2 мм.

Для обработки резанием используют сплавы разных марок. Сплавы ВКЗ, ВК4, ВК6 и ВК8 помогают для обработки простых чугунов на чистовых и получисто-вых операциях точения, растачивания, фрезерования, сверления, нарезания и развёртывания резьб, а ВКЗ-М и ВК8 — для чистового и получистового растачивания и точения, нарезания резьбы на жёстких чугунах. Сплавы В Кб, ВК8 и ВК6-М предназначены для строгания, растачивания и чернового точения, долбления и сверления, а ВК6-М пригоден для всех видов механической обработки чугунов.

Сплавы группы ТК употребляются в основном для обработки сталей: Т30К4 — для чистовой и полу-чистовой обработки цементированных и закаленных углеродистых и легированных сталей, Т14К8 —для черновой, а Т15К6 — для любых видов обработки тех же сталей, Т5КЮ — для чернового точения при неравномерном прерывистом резании и сечении среза, фасонном точении, отрезке, строгании, черновом фрезеровании.

Сплавы группы ТТК марки ТТ7К12 используют при тяжелом черновом точении при наличии ударов и неравномерном сечении среза, и при работе на изношенном оборудовании, сплав ТТ10К8-Б — для черновой и получистовой обработки труднообрабатываемых материалов, включая сплавы и жаропрочные стали.

—

Швейцарская компания Gebruder Sulzer использует для машиностроительных подробностей, подверженных истиранию, к примеру для подробностей швейных и текстильных автомобилей, инструментальную сталь GS-85CrVW4, содержащую (%) 0,86 С, 0,45 Si, 0,55 Мп, 1,0 Сг, 0,14 W, 0,3 V.

В ГДР применяют инструментальные стали по TGL 14415.

В ЧССР используют инструментальную сталь для штампов по ON 422870 и быстрорежущую сталь для литого инструмента по CSN 423992.

Для правильных отливок, эксплуатирующихся при больших температурах, используют особые сплавы на базе никеля, легированные хромом и небольшим количеством и кобальтом вторых легирующих элементов (Ti, Al, В, Zr, Та, V).

Большая часть особых – сплавов, применяемых в Соединенных Штатах, имеют фирменные заглавия. Так именуемые сплавы Supper Alloys пригодны для литья в вакууме. Отливки из этих сталей применяют под нагрузкой при больших температурах (см. табл. 58).

Для большинства особых сплавов требуется особенный режим термообработки, в случае если нужно взять оптимальные особенности. Режим термообработки зависит от толщины стены отливок и в большинстве случаев складывается из следующих операций: гомогенный отжиг (толщина стены более 75 мм) при 1150 °С с выдержкой 4 ч; охлаждение на воздухе; отпуск в течение 1 ч при 595 °С; текучести 1600 Н/мм2 при относительном сужении 8% и относительном удлинении 20%. Эти величины прочности возможно взять и при громадных толщинах.

Отливки из сплава Maraging не имеют поверхностного обезуглероживания. В гомогенизированном состоянии их обрабатываемость примерно такая же, как коррозионно-стойких сталей. В отвержденном состоянии обрабатываемость примерно на 50% хуже.

Свариваемость хорошая, в случае если употребляются электроды из того же сплава, выплавленного в вакууме, но без бора, титана и циркония. Сварку выполняют в воздухе инертного газа.