Изготовление стержней

Стержни являются отдельные части формы, служащие для образования в отливках внутренних полостей, отверстий, поднутрений, выступов, а время от времени и внешних очертаний сложных отливок.

1. Классификация стержней

По степени сложности и в зависимости от требований, предъявляемых к полостям отливок, образованных стержнями, последние разделяются на пять классов.

К I классу относят самые сложные ажурные стержни с узкими сечениями, омываемыми сплавом, образующие в отливке необрабатываемые внутренние полости, к чистоте которых предъявляются высокие требования. Наличие узких знаков затрудняет вывод из стержней газов. Следовательно, они должны владеть высокой .прочностью в сухом состоянии, хорошей газопроницаемостью и низкой газотворностью.

Примером могут служить ленточные стержни, образующие в блоках двигателей водяные рубахи.

Ко II классуотносят сложные стержни с более развитыми символами, чем У стержней I класса, имеющие отдельные выступающие перемычки и рёбра. Стержни образуют в отливках всецело либо частично необрабатываемые полости идол-жны владеть большими прочностью, огнеупорностью и газопроницаемостью. К этому классу возможно отнести стержни головки блока машин, отопительных радиаторов, кое-какие сложные стержни компрессоров и т. п.

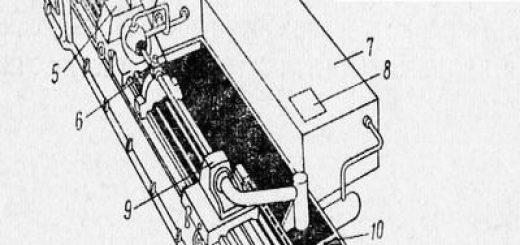

Рис. 1. Стержни различных классов.

В III класс входят стержни средней сложности, не имеющие очень узких сечений. Они образуют в отливках внутренние необрабатываемые поверхности и должны владеть хорошей податливостью и средней прочностью.

К IV классу относят простые стержни несложной конфигурации, образующие в отливках обрабатываемые и необрабатываемые поверхности, к чистоте которых особенных требований не предъявляется.

В V класс входят простые массивные стержни, образующие в больших отливках внутренние и внешние полости.

2. Технологическая оснастка, приспособления и инструмент

При изготовлении стержней используются технологическая оснастка (стержневые коробки, шаблоны), инструмент, каркасы-рамки, приспособления для образования вентиляционных каналов, сушильные плиты и др.

Технологическая оснастка. Стержни изготовляют по шаблонам и стержневым ящикам. В зависимости от метода производства стержней различают коробки для ручной и машинной формовки.

Единичные большие стержни смогут выполняться по шаблонам с горизонтальной и вертикальной осью вращения и протяжным.

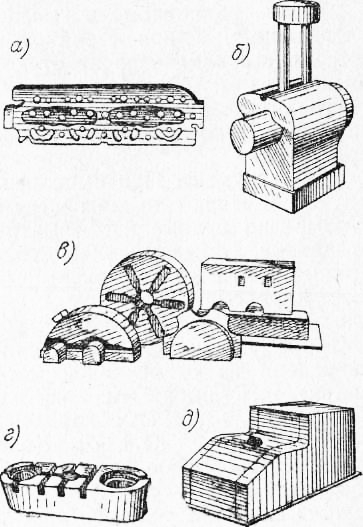

При единичном и мелкосерийном производстве используют древесные, а при серийном и массовом — железные коробки. Их конструкция зависит от конфигурации стержня, способа изготовления и характера производства (ручной, на пневматических встряхивающих, пескодувных, пескострельных и пескометных автомобилях). Кое-какие конструкции стержневых коробок продемонстрированы на рис. 2.

Инструмент. При исполнении стержней, в основном вручную, используют те же инструменты, что и при изготовлении форм: трамбовки ручные и пневматические (обычные и укороченные), гладилки, ложечки, ланцеты, крючки, рамки и вентиляционные иглы, кисти и пульверизаторы и т. п.

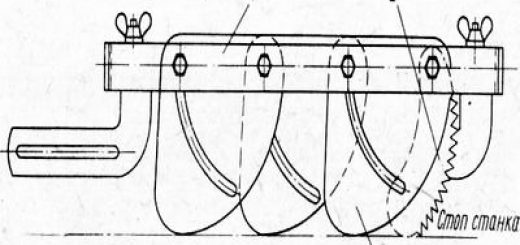

Каркасы. Упрочнение стержней в сыром и сухом состояниях достигается армированием их проволочными и литыми каркасами. Небольшие цилиндрические и призматические стержни армируются каркасом из отожженной мягкой проволоки, а более сложные — каркасом, выгнутым из проволоки по очертанию стержня (рис. 3, а). Литые каркасы используют для крупных стержней и средних. Конструкция каркаса обязана снабжать их свободное извлечение из отливок для повторного применения.

Этому требованию отвечают литые каркасы из отдельных нормализованных элементов.

Сушильные плиты. Стержни с плоским разъемом выкладывают на ровную сушильную плиту (рис. 4, а), на которой они поступают в сушило.

Рис. 2. Конструкции стержневых коробок:

Рис. 3. Стержневые каркасы.

Рис. 4. Сушильные плиты.

Рис. 5. Мундштучная машина: 1 — приемная воронка; 2 — шнек; 3 —сменный мундштук; 4 — сушильная плита; 5 — стержень; 6 — стержневая смесь.

Различают следующие типы автомобилей: мундштучные, прессовые, встряхивающие, пескодувные, пескострельные и пескометные.

На мундштучных автомобилях (рис. 5) в массовом производстве изготовляют небольшие стержни постоянного поперечного сечения— круглые диаметром 20—100 мм, круглые, прямоугольные, квадратные. Производительность автомобили — 30—40 м стержней в 1 ч. размеры и Форма стержней определяются сечением сменного мундштука.

На прессовых (формовочных) автомобилях делают стержни для разовых песчаных форм, и для литья в железные формы-кокили. Стержни для отливок фасонных частей к канализационным трубам создают на формовочных автомобилях модели 91271БМ по сырому.

На встряхивающих формовочных автомобилях с перекидным столом моделей 232М, 233М, 234М и 235М в серийном производстве изготовляют крупные стержни и средние в открытых коробках. При применении быстросменной. оснастки, в то время, когда в алюминиевый либо древесный корпус устанавливают 2— 4 коробки, использование этих автомобилей рентабельно и при единичном производстве. Время на смену коробок в корпусе не превышает 5—6 мин.

Рис. 6. Схема изготовления стержней прессованием.

Процесс осуществляется в следующей последовательности. Стержневой ящик либо быстросменную оснастку закрепляют на столе автомобили, засыпают маленькой слой смеси и легко уплотняют его пневматической трамбовкой, с особенной тщательностью — под выступающими частями и в боковых углублениях коробки. На слой смеси устанавливают каркас, через его окна засыпают небольшую гарь, намоченную жидкой глиной, и легко утрамбовывают ее.

Ящик с избытком заполняют стержневой смесью, которая уплотняется при встряхивании стола автомобили. Верхний слой смеси дополнительно уплотняют пневматической трамбовкой и срезают излишек.

На коробку укладывают сушильную плиту, закрепляемую посредством приспособления, и стол автомобили с плитой и ящиком перекантовывают на 180°, по окончании чего ящик поступает на приемный стол. По окончании освобождения плиты от крепления включается протяжное устройство приемного стола, наряду с этим стержень со вкладышами остается на сушильной плите, а ящик возвращается в исходное положение. После этого со стержня удаляют вкладыши, декорируют, окрашивают его и направляют на сушку.

На пескомете, характеризующемся высокой производительностью, делают крупные стержни и средние по древесным и железным коробкам. Процесс осуществляется в следующей последовательности.

Подготовленный ящик устанавливают в зоне действия мета-тельноц головки. Включив все механизмы, на дно коробки наносят

слой смеси толщиной 50—75 мм, после этого осаживают каркас и через его окна засыпают гарь, затем посредством пескомета заполняют ящик смесью. При наличии в его боковых стенках впадин либо выступов смесь на этих участках по мере наполнения коробки дополнительно уплотняют трамбовкой. Верхние слои смеси кроме этого уплотняют трамбовкой. Срезав излишек смеси, накалывают вентиляционные каналы.

Остальные операции не отличаются от простых при изготовлении стержней в коробках.

При крупносерийном производстве в комплексе с пескометами трудятся кантовальные устройства.

На пескодувных и пескострельных автомобилях, являющихся самые высокопроизводительными в серийном и массовом производстве, изготовляют небольшие и средние стержни любой сложности в железных коробках с горизонтальным и вертикальным разъемом.

Пескодувная машина трудится под действием сжатого воздуха. Воздушное пространство под давлением 6—7 кгс/см2 через клапан поступает в рабочий резервуар со стержневой смесью. Дном резервуара помогает надувная плита. Проходя через смесь, воздушное пространство увлекает ее за собой и через отверстия в плите переносит в коробку, поджатый подъемным столом, к надувной плите, равномерно распределяя смесь по всему количеству коробки.

Потом, проходя через появившийся в коробке слой смеси, воздушное пространство уплотняет ее и после этого выходит через выдувные венты, вмонтированные в коробке.

По окончании уплотнения смеси стол автомобили -опускается и при открытом коробке на него накладывается сушильная плита, которая кантуется вместе с коробкой. После этого ящик снимается, и стержень отправляется на сушку. При разъемном коробке снимается его верхняя добрая половина, а на нижнюю устанавливается фасонный сушитель. По окончании кантовки нижняя добрая половина коробки снимается, и стержень остается на сушителе.

Современные автомобили снабжены кантовочно-протяжным устройством.

Процесс пескодувного уплотнения смеси в коробке протекает с громадной скоростью, что снабжает высокую производительность автомобили.

Процесс изготовления стержней на пескострельных автомобилях имеет последовательность преимуществ: возможность применения как железных, так и древесных коробок; уменьшение их износа; сокращение расхода сжатого воздуха; возможность применения стержневых смесей с повышенными вязкостью и прочностными свойствами.

Схема изготовления стержней на пескострельных автомобилях представлена на рис. 8. Стержневой ящик с горизонтальным разъемом (при вертикальном разъеме коробки на столе автомобили укрепляется зажимной механизм) устанавливают на стол, при подъеме которого ящик поджимается к вентовой плите. В песко-стрельном резервуаре смонтирована с зазором гильза с прорезями.

При открывании заслонки из бункера в гильзу поступает порция смеси. Сжатый воздушное пространство из ресивера, поступая в песко-стрельный резервуар и через прорези в гильзу, сжимает смесь и через сопло выталкивает (выстреливает) ее в стержневой коробку. По окончании заполнения коробки смесью происходит отсечка сжатого воздуха, и через венты он выходит в воздух.

Остальные операции те же, что и при пескодувном ходе.

Рис. 7. Схема пескодувной автомобили.

Рис. 8. Схема пескострельной

5. Изготовление стержней в нагреваемых стержневых коробках

Данный процесс активно используется при изготовлении сложных стержней. К главным его преимуществам относятся: получение стержней повышенной точности; большое сокращение цикла их изготовления (в десятки раз); отсутствие необходимости в применении фасонных и ровных сушильных плит. Наряду с этим технологическом ходе употребляется весьма сложная оснастка, исходя из этого он рентабелен лишь при крупносерийном и массовом производстве.

Сущность процесса содержится в следующем. Нагретый до температуры 180—300 °С стержневой коробку способом наддува заполняется особой быстроотвердевающей смесью. При взаимодействии с нагретыми стенками коробки уплотненная смесь прогревается за счет теплопроводности, в следствии чего через 15—20 с на стержне образуется достаточно прочная корка и он бывает извлечен из коробки.

Внутренняя часть стержня отверждается на воздухе за счет аккумулированного тепла Наряду с этим ходе в смеси входятобогащенные кварцевые пески классов 061К и 062К, синтетические смолы, разные добавки и катализаторы.

Смеси, в состав которых в качестве связующего входят смолы КФ-40 и КФ-90, отверждаются катализатором (омесью ортофос-форной кислоты с сульфитно-спиртовой бардой). Для огнеупорности смесей и повышения теплопроводности в качестве добавки в них вводят окись железа, серебристый графит и др.

6. Изготовление стержней, отверждающихся в оснастке без нагрева

Процесс основан на применении стержневых смесей, в которых связующими помогают жидкое стекло и синтетические смолы. Такие смеси способны отверждаться в воздухе цеха.

Живучесть таковой смеси не более 15 мин, в течение которых она должна быть использована. Смесь приготовляют в смесителях конструкции НИИТавтопрома производительностью 1—15 т/ч.

Смесь засыпают в коробку, покрытый лаком марки ХСЛ либо эпоксидной смолой, и уплотняют трамбовкой либо на вибростоле. По окончании 30—35 мин выдержки ящик раскрывают и декорируют стержень. Через 1,5 ч на него наносят огнеупорное покрытие.

Небольшие стержни изготовляют на пескострельной машине.

Смесь приготовляют на установках производительностью 3 и 6 т/ч. Сухие составляющие смешивают в течение 1—1,5 мин, после этого вводят предварительно приготовленную жидкую композицию и продолжают смешивание еще 2—3 мин. Готовую смесь заливают в стержневой коробку с предварительно установленным каркасом.

По окончании некоей выдержки ящик раскрывают, декорируют стержень, окрашивают его водной краской и подвергают поверхностной сушке пламенем газовой горелки.

Стержневые коробки должны иметь повышенные уклоны. Все выступающие части их должны быть отъемными, дабы по окончании разъема коробки они оставались в стержне и удалялись раздельно. Рабочие поверхности коробки покрывают лаком ХСЛ либо эпоксидной эмалью.

В объединении имени Я. М. Свердлова создана высокопроизводительная механизированная линия изготовления стержней по ЖСС-процессу. Она обслуживается горизонтально-замкнутым конвейером, транспортными тележками, тельферами и приводными рольгангами.

На конвейере комплектуются и готовятся стержневые коробки. При изготовлении больших стержней в коробку устанавливают каркас, а при применении арматуры в виде нормализованных элементов они укладываются на коробку и передаются на приводные рольганги, где производится заливка ЖСС. По окончании кратковременной излишков выдержки и счистки смеси ящик покрывается плитой и поступает в кантователь.

После этого снимают кожух, удаляют из стержня отъемные части, декорируют его и покрывают противо-прпгариым покрытием методом окунания в ванну.

Армирование, вентиляция, окраска и сушка стержней

Стержни помогают для образования в отливках отверстий, внутренних полостей, и выступающих впадин и частей на их наружной поверхности. На протяжении заливки литейной формы расплавленным металлом они испытывают действие большой температуры, давления сплава и газов и исходя из этого должны владеть высокой газопроницаемостью, прочностью, огнеупорностью и податливостью. Вместе с этим стержни должны легко выбиваться из отливки в ходе ее очистки.

Такие свойства стержней достигаются подбором состава смеси, их армированием, вентиляцией, окраской и сушкой огнеупорными литейными красками.

Армирование стержней создают для увеличения их прочности. При производстве маленьких размеров стержней для их армирования используют проволочные каркасы из мягкой отожженной проволоки толщиной 5—6 мм. Отожженная проволока прекрасно гнется и разрешает изготавливать проволочные каркасы самой сложной конфигурации.

Наряду с этим отдельные элементы сложного проволочного каркаса скрепляют между собой узкой (толщиной до 1,2 мм) вязальной проволокой. При изготовлении более больших и массивных стержней для их армирования используют литые чугунные каркасы и сварные, на которых предусматривают особые проволочные вески, служащие для подъема стержня на протяжении транспортирования и сборки форм. Дабы каркасы не мешали усадке стержня при заливке формы расплавленным металлом, их не нужно располагать близко к поверхности стержня.

Вентиляция стержней—-совокупность каналов, выполненная в теле стержня и служащая для вывода газов из формы и самого стержня. Существует пара способов, снабжающих хорошую вентиляцию стержней: прорезание либо наколы вентиляционных каналов, получение сложных изогнутых каналов методом прокладки вощеных фитилей либо капроновых шнуров, использование металлической трубы с насверленными на ней отверстиями и прокладка шлаковых подушек в центре при изготовлений больших массивных стержней.

Сушка стержней придает стержням большую прочность, повышает податливость и газопроницаемость.

Сушка стержней производится в сушильных печах. ее температура и Продолжительность сушки зависят от формы и массивности стержней, и от вида связующих материалов, входящих в состав стержневой смеси. Небольшие стержни, которые содержат крепитель KB, КТ, П, СП, СБ, сульфитную барду, сушат при температуре 130—240 °С в.течение 1—3 ч. Для сушки небольших песчано-глинистых стержней нужна температура 250—300 °С.

Средние и большие песчано-глинистые стержни сушат при температуре 300—450° С в течение 4—8 ч. Стержни из смесей с жидким стеклом не подвергают тепловой сушке, а заменяют продувкой через них углекислого газа в течение 5—10 мин. Для этого в стенках стержневых коробок делают отверстия для подачи газа во внутреннюю полость стержня.

Окраска стержня по окончании сушки либо химического твердения производится противопригарной графитовой (при чугунном литье) либо маршалитовой на пылевидном кварце (при металлическом литье) краской. Окраска даёт предупреждение пригар стержня к отливке и усиливает уровень качества поверхности ее.

Стержни. По форме, условиям и размерам работы в форме делятся на пять классов.

I класс— стержни сложной формы с весьма малыми и тонкими сечениями символами, из которых затруднен выход газов. Такие стержни большей площадью соприкасаются с металлом.

II класс — стержни, в которых массивные выступающие части сочетаются с узкими выступами, ребрами, перемычками и соприкасаются на большей площади с расплавленным металлом. Такие стержни образуют в отливках всецело либо частично необрабатываемые поверхности. По сравнению со стержнями I класса они имеют более развитые символы.

Рис. 9. Разновидности стержней

III класс — стержни средней сложности, не имеющие очень узких сечений, и центровые стержни несложной формы, образующие в отливках важные необрабатываемые полости.

IV класс — стержни, имеющие образующие и несложную форму в отливках внутренние и внешние обрабатываемые полости средней и малой сложности.

V класс— массивные стержни, образующие в отливках громадные полости.

Методы изготовления стержней. Стержни изготавливают в стержневых коробках на автомобилях — прессовых, встряхивающих, пескодувно-пескострельных пескометах. При машинном методе изготовления стержней качество стержней и производительность труда более высокие, а труд рабочего легче, чем при ручном.

самый высокопроизводительный и перспективный метод уплотнения смеси в стержневом коробке — пескодувно- пескострельный, что разрешает заполнять формовочной смесью стержневой ящик скоро и как следует. Помимо этого, вспомогательные операции при изготовлении стержня относительно легко поддаются автоматизации и механизации. На уровень качества уплотнения смесей с большой сырой прочностью воздействуют сечение труб, подводящих воздушное пространство, количество вдувных отверстий и количество пескодувного резервуара.

Пескострельный метод изготовления стержней есть разновидностью пескодувного. На пескострельных автомобилях воздушное пространство в резервуар подается через кольцевую полость, образуемую с одной стороны стенкой резервуара, а с другой — железной обечайкой, имеющей продольные отверстия шириной 0,2‘—0,5 мм. Такие автомобили снабжены разными сменными насадками с коническим дном во внутренней части и одним вдувным отверстием.

Пескострельные автомобили в отличие от пескодувных не имеют конических быстродействующих клапанов и насадок. Процесс истечения смеси на первый период характеризуется мгновенным «выстрелом» определенной порции смеси и спокойным истечением смеси во второй период. Таковой «выстрел» получается от того, что коническое дно резервуара, закрытое стержневой смесью, оказывает большое гидравлическое сопротивление.

Длительность цикла работы пескодувной автомобили образовывает 1,5—2,0 сек (в то время как на пескострельной он не более 0,6сек), а следовательно, и расход воздуха на пескострельных автомобилях намного меньше, чем на пескодувных.

Отношение площади сечения вент (особых вентиляционных устройств) к площади вдувных отверстий должно быть 0,35— 0,5. При повышении этого отношения стержневая смесь посильнее уплотняется, а при уменьшении образуются местные рыхлоты в верхних слоях стержня.

На рис. 10 продемонстрирована схема пескодувной автомобили модели 287, на которой изготовляют стержни весом до 15 кГ. На стол автомобили устанавливают стержневой ящик с проставленным в нем каркасом.

Ящик прижимают столом к дну пескодувного резервуара.

При поступлении сжатого воздуха через клапан в резервуар в нем создается громадное давление. Смесь благодаря этого направляется из резервуара в стержневой коробку через отверстия и уплотняется за счет кинетической энергии движущихся частиц смеси, и разности давлений воздуха в различных частях коробки со смесью (нижняя часть полости коробки) и над смесью (верхняя часть полости коробки).

Из стержневого коробки воздушное пространство удаляется через венты в виде бронзовых либо латунных пробок с малыми отверстиями. Устанавливают венты на стенках и дне стержневого коробки, они прекрасно задерживают смесь в коробке и легко пропускают через себя воздушное пространство. Для упрощения конструкции стержневого коробки венты делают на особой вдувной плите.

Рис. 10. Схема пескодувной автомобили

Для пополнения пескодувного резервуара смесью он перемещается по рольгангу посредством пневматического толкателя и при перемещении вправо открывает металлический козырек бункера со стержневой смесью. По окончании пополнения смесью резервуар возвращается пневмотолкателем в рабочее положение. Вибратор включается лишь на протяжении пополнения резервуара стержневой смесью.

По окончании надувки смесью ящик снимают со стола автомобили, стержень извлекают из коробки и по окончании отделки подают в сушку.

Пескодувные автомобили имеют высокую производительность (150—300 стержней в час) и снабжают получение стержней с чистой и ровной поверхностью.

За последние годы широкое распространение взял метод изготовления стержней из быстротвердеющих смесей с продувкой углекислым газом.

Установка для .продувки стержней углекислым газом складывается из подставки, в которой смонтированы распределительный электропневматический электрооборудование и тарельчатый клапан.

На двух колоннах установлен сварной кронштейн, к которому прикреплены пневмоцилиндр с плитой, через которую производится продувка. Шток пневмоцилиндра имеет движение 250 мм, что разрешает продувать углекислым газом стержни в коробках с различной высотой. Сжатый воздушное пространство давлением 5—6 атм через вентиль 8 поступает по трубопроводу в распределительный клапан, после этого в штоковую полость цилиндра, и плита поднимается вверх. Ящик со стержнем устанавливают на

плиту подставки и нажатием в один момент двух кнопок включается распределительный клапан. Воздушное пространство по трубопроводу поступает а бесштоковую полость цилиндра и в один момент выходит из второй штоковой части цилиндра (плита прижимается к коробке). Шток через ящик и плиту нажимает на стержень газового клапана, открывая его, и через штуцер газ поступает к плите, а после этого в стержневой коробку.

С включением распределительного клапана включается электрическое реле времени, которое по окончании нужной выдержки отключает установку. Стержень из коробки извлекают особым протяжным приспособлением, складывающимся из вибрационного устройства с пневмоцилиндром, что прижимает стержневой ящик к опорным планкам.

Рис. 11. Установка для продувки стержней углекислым газом

Схема полуавтомата модели П84 для того чтобы способом химического затвердевания с большим размером стержневого коробки 550X440X200 мм продемонстрирована на рис. 12. Полуавтомат складывается из надувной головки, подъемного стола, выкатывания передвижения стержней и механизмов тележки, установки для получения углекислого газа, механизма для распределения воздуха и газа. Полуавтомат оборудован совокупностью блокировки и автоматического управления.

На столе автомобили смонтирована сварная коробка механизма передвижения тележки.

Шток пневмоцилиндра связан с тележкой, которая со стержневым коробкой перемещается в направляющих. На протяжении прижима стержневого коробки к надувной плите пружины сжимаются, ликвидируя зазор между верхней плитой и тележкой коробки. Рядом с машиной на отдельном фундаменте установлен пневматический толкатель для выталкивания из стержневого коробки стержня. Тележка с коробкой выталкивается из-под плиты и делается над пневматическим толкателем.

Посредством пневмоцилиндра со толкателем и штоком стержень выталкивается из коробки. Дабы смесь в бункере не зависала, в нем установлена механическая ворошилка.

Длительность надува смеси в коробку 0,5 сек, а продолжительность продувки углекислым газом, нагретым до температуры 30—35 °С, 15—20 сек. Цикл изготовления стержня равен 35 сек, не считая времени на подготовку стержневого коробки. Расход сжатого воздуха образовывает около 10 мъ/ч, углекислого газа — около 0,070 кг.

Производительность полуавтомата при двуместном стержневом коробке образовывает 80—90 стержней в час. Габариты полуавтомата 1600 XI900 X 2500 мм.