Изготовление трехслойных панелей

Трехслойные панели изготовляют методом склеивания обшивок с блоками пенопласта (прессовая разработка) либо методом заливки вспенивающихся композиций в пространство между обшивками (заливочная разработка). В качестве среднего слоя панелей, изготовляемых прессовым методом, чаще применяют самозатухающий пенополистирол. Обшивками помогают асбестоцемент, фанера, древесно-стружечные плиты, стеклопластик, алюминий, тонколистовая сталь.

Для склеивания используют эпоксидный, каучуковый, полиэфирный, латексный клеи. При изготовлении панелей способом заливки в качестве вспенивающихся композиций применяют фенолоформальдегидные полимеры и полиуретаны. Панели кроме этого изготовляют методом вспенивания в полости гранул полистирола, каковые заполняют количество, образуя пенопласт, и склеиваются с обшивками, предварительно покрытыми клеем.

По прессовой технологии панели изготовляют постоянным и периодическим методами. При постоянном методе изготовления линия имеет три участка. Первый из них длиной примерно двадцать метров рекомендован для сборки пакетов и подготовки обшивок на конвейере. Очищенный лист обшивки укладывается на транспортерную ленту и покрывается эпоксидным клеем, что наносится железной гребенкой.

После этого на обшивку укладываются нарезанные по нужным размерам блоки пенопилистирола плотностью 30…40 кг/м3. В случае если панель запроектирована с обрамлением, то по периметру обшивки укладывают древесные бруски либо фанерные профили. Потом по ходу перемещения транспортерной ленты на пенопласт наливается клей и разравнивается второй, более высоко расположенной гребенкой.

После этого укладывается верхняя обшивка. Собранные так пакеты находятся на ленте транспортера друг за другом с разрывом 1…2 см. В нужных случаях между пенопластом и обшивками укладывают слой пароизоляции из алюминиевой фольги, промазанной с обеих сторон клеем.

Второй участок технологической линии представляет собой туннельную камеру длиной около 25 м, в которой запрессовываются и нагреваются движущиеся на ленте пакеты. Запрессовка осуществляется валками, а нагревание —спиральными проволочными нагревателями, расположенными сверху и снизу пакетов. Помимо этого, пакеты дополнительно прогреваются воздухом из калорифера. Температура в камере на первом участке приблизительно 40 °С, на втором 60 °С и на третьем около 80 °С.

Температура в определенных пределах зависит от толщины панели, вида обшивки и клея. Толщина панели возможно 20… 160 мм в зависимости от материала и назначения обшивки, протяженность 3…6 м.

По окончании выхода из камеры панели попадают на третий участок — территорию профилирования и обрезки кромок. К этому времени клеевые швы имеют панели и достаточную прочность возможно фиксировать особыми боковыми направляющими. Продольные и поперечные кромки обрезают двумя дисковыми пилами с зубьями из высокопрочной стали. Профилирование кромок производится особыми фрезами. Пост профилирования и обрезки кромок оборудован местным отсосом опилок и пыли.

Неспециализированная протяженность линии 66 м. Скорость перемещения ленты 0,6… 1,8 м/мин. При скорости 1 м/мин и ширине панели 1,2 м производительность линии достигает 300 тыс. м2 панелей в год.

В нужных случаях организуется дополнительный участок отделки панелей защитно-декоративными покрытиями, в качестве которых в большинстве случаев используют плёнки и поливинилхлоридные пасты.

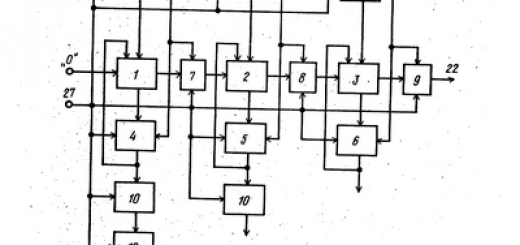

Производство панелей периодическим методом включает в себя отделения: раскроя страниц, химической очистки обшивок, изготовление клеев, фомования пенопласта, нанесения клея, сборки узлов, неспециализированной сборки панелей, окраски и доводки панелей и последовательность запасных участков. В отделении раскроя страницы из алюминиевых сплавов разрезают дисковыми ножницами на элементы заданных размеров, отгибают и сваривают кромки чтобы получить лист обшивки.

Подготовленные обшивки укладывают по шесть штук в контейнер-подвеску и переносят краном в отделение химической обработки. Тут обшивки обезжиривают, осветляют их в азотной кислоте, анодируют, промывают и высушивают. Профильные элементы раскраивают по длине, сверлят в них отверстия, обтачивают полки и отправляют полученные заготовки на участок сборки узлов.

На этом месте распиливают неметаллические материалы для обрамления панелей (фанеру, древесностружечные плиты, пластики) на элементы заданных размеров, соединяют их с профильными заготовками на заклепках и направляют на участок неспециализированной сборки.

Для склеивания панелей применяют каучуковый 88Н (наиритовый), эпоксидно-тиоколовый К-153, эпоксидно-цементный ЭПЦ-1 клеи. Каучуковый клей наносят на поверхности элементов панелей способом распыления и после этого сушат нанесенный слой. Эпоксидные клеи наносят способом контактного налива.

Склеивают панели в однопросветном гидравлическом прессе с нагреваемыми плитами. Склеенные панели транспортируют краном на участок неспециализированной сборки, где производится сверление кромок, нанесение герметика, сварка и клёпка элементов обрамления, оформление оконных и дверных проемов. Работы ведутся на стендах-кондукторах с применением электрических ручных автомобилей.

Доводка панелей содержится в зачистке потёков и швов клея, нанесении герметика, зачистке и подправке кромок обшивок, обрамления и др. Окрашивают панели в установке конвейерного типа способом распыления.

Рис. 1. Технологическая планировка цеха клееных трехслойных панелей:

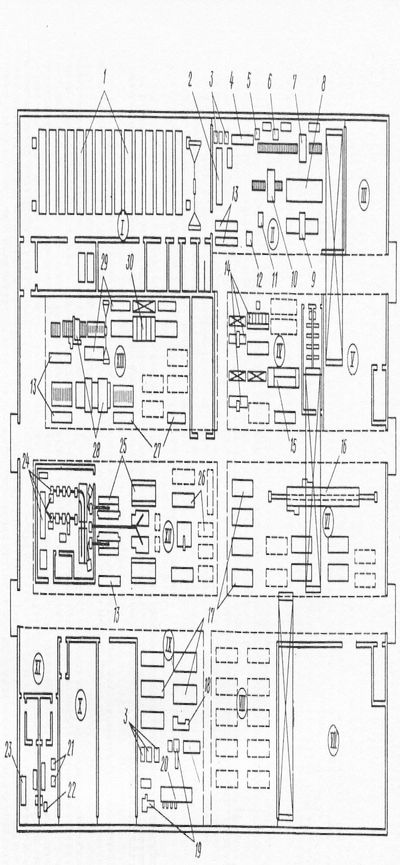

Рис. 2. Схема линии периодического действия для ускоренного склеивания трехслойных панелей

Созданы линии периодического действия для ускоренного склеивания трехслойных панелей с обшивками из металла, асбестоцемента, стеклопластиков и средним слоем из пенополистирола либо сотопластов. Линия производительностью 80 тыс. м2 панелей в год складывается из рольгангов, первый из которых рекомендован для подачи обшивок в клеенамазывающие вальцы, а второй — для транспортирования блоков среднего слоя к клеенаносящей установке.

Предварительная подсушка клея на обшивках осуществляется в камере, а на блоках среднего слоя — в камере. Для среднего и склеивания обшивок слоя применяют каучуковые либо фенольные (БФ) клеи.

Панели собирают на установке, оборудованной поддоном, кантователем обшивок и перекладчиком среднего слоя (на схеме не продемонстрированы). По рольгангу панель на поддоне подается к гидравлическому обогреваемому прессу и загружается в него толкателем. Для разгрузки помогает переставитель возвратно-посту-ательного действия.

Склеенную панель вынимают из поддона пневмоприсосами траверсы, смотированной на втором переставителе, предназначенном для транспортировки готовых возврата и панелей поддонов на участок сборки. Линия трудится с циклом длительностью 22 мин.

При изготовлении панелей способом совмещенного формования, т. е. вспенивания гранул полистирола в полости между обшивками, ‘внутренние поверхности обшивок покрывают предварительно каучуковым и эпоксидным клеями. Одну из боковых сторон панели оставляют открытой, для введения и загрузки гранул нагревательных элементов. Они представляют собой трубки (металлические, алюминиевые либо латунные), каковые оставляют по окончании себя круглые вакуумы в среднем слое.

В один момент тепло подводится контактным методом через железные обшивки.

По таковой технологической схеме трехслойные панели изготовляют на установке, складывающейся из агрегата для предварительного вспенивания полистирола, ленточного транспортера, совокупности пневмотранспорта, формы-и бункеров накопителей с перфорированными пустотообразователями для окончательного вспенивания и при-формования пенопласта к обшивкам. На установке возможно изготовлять панели размером до 6X1,5X0,18 м.

Для изготовления панели в форму помещают предварительно намазанные каучуковым клеем страницы из плоского либо гофрированного алюминия и через отверстия в верхней части формы загружают посредством эжектора предварительно вспененные гранулы. Воздушное пространство к эжектору подается от компрессорной установки, создающей давление до 0,5 МПа.

По окончании загрузки в форму через перфорированные отверстия в пустотообразователях подается острый пар под давлением не более 0,3 МПа с температурой 120 °С, снабжающий окончательное вспенивание среднего слоя и приклеивание его к обшивкам. Для охлаждения форм употребляется вода, подаваемая через стены формы под давлением не более 0,3 МПа. Открывание, запирание и закрывание формы производятся гидравлическим методом (гидродомкратами).

Плотность пенопласта, образуемого в панели способом эжек-ционного вспенивания, 20…80 кг/м3. Производительность установки 10… 12 панелей в смену. Управление всем технологическим процессом производится централизованно с неспециализированного пульта.

Вторая технологическая схема изготовления трехслойных панелей со вспениванием полистирола в полостях конструкции пребывает в следующем. Обрезанные по формату, очищенные от пыли и покрытые слоем клея страницы асбестоцемента укладывают на поддоны форм. После этого на слой клея насыпают отдозированный по расчету бисерный суспензионный полистирол и по краям страницы устанавливают ограничительные древесные бруски.

Сверху укладывают страницы второй обшивки, кроме этого покрытые слоем клея, обращенным вовнутрь. Собранную панель пригружают крышкой и закрепляют в форме. Кассету из 8…9 форм подают в камеру тепловой обработки, в которой происходит вспенивание полисти-польных гранул, спекание их в приклеивание и монолитный слой появившегося пенополистирола к обшивкам. Тепловая обработка продолжается 0,5… 2,5 ч при температуре 95… 110 °С.

По окончании охлаждения панели вынимают из форм и транспортируют на склад готовой продукции. Линия производительностью 60 тыс. м2 панелей в год, складывающаяся из двух постов сборки форм и шести камер тепловой обработки, размещается на площади 288 м2, включая склад заготовок и материалов и склад готовой продукции.

Постоянный метод изготовления панелей с одновременным вспениванием гранул полистирола пребывает в том, что на движущиеся ленты материала обшивок (рис. 4.14) насыпают из бункера гранулы полистирола, покрывают их клеем, нагревают инфракрасными излучателями в камере термообработки и направляют в пресс через поворотные валки. При нагревании слой гранул вспучивается, образуя прилипший к обшивке пенопласт. После этого оба слоя соединяют пенопластом вовнутрь под давлением, создаваемым валками обжимного

Рис. 3. Схема установки для того чтобы способом приформовыва

Рис. 4. Схема постоянной поточной линии изготовления трехслойных панелей с заливкой пенополиуретаном:

Изготовление трехслойных панелей способом заливки вспенивающихся композиций производится постоянным и стендовым методами.

Рис. 5. Поперечные сечения трехслойных панелей с железными профилированными обшивками, изготовляемых способом заливки пенополиуретана: 1 — наружная обшивка; 2 — средний слой; 3 — внутренняя обшивка

Заливка пенопласта происходит в двухленточном конвейере-прессе длиной 30 м, что представляет собой непрерывно движущуюся форму с боковыми уплотнителями. Скорость перемещения конвейера (2… 16 м/мин) подбирают так, дабы за время прохождения страниц по нему завершилась реакция вспенивания. Затем полуфабрикат в виде трехслойной плиты толщиной 20… 180 мм поступает на участок затвердевания среднего слоя и разрезается дисковой пилой на панели нужной длины (2,5… 15 м).

Около этого участка находится пульт управления поточной линией и электронно-вычислительное устройство, разрешающее программировать количество и длину изготовляемых панелей. Неспециализированная протяженность установки 120 м. Завершает процесс поперечная отгрузка готовых панелей, укладка их в штабеля. Производительность линии при толщине панелей 50 мм и ширине 1,2 мм —540 м2/ч.

Рис. 6. формирования заливки и Схема пенопласта трехслойной панели при постоянном перемещении обшивок: 1 — смесительная головка; 2 — слой жидкой композиции; 3 — обшивка; 4 — направляющие ролики 5 — ограничительная оснастка; 6 — вспененная композиция

Для окраски страниц применяют поливинилхлоридные пласти-золи и органозоли. Сталь для обшивок используют оцинкованную толщиной 0,6… 0,8 мм. Обшивки панелей, предназначенных для строений с агрессивными средами, покрывают красками на базе эпоксидных и полиэфирных полимеров.

Панели с заливкой пенополиуретаном изготовляют без обрамления.

Рис. 7. Технологическая схема изготовления трехслойных панелей стендовым методом: 1 — заливочная машина; 2—формующая установка; 3 — укладчик готовых панелей и листов; 4 — емкости для компонентов заливочной смеси; 5 — подстопные места; 6 — склад готовой продукции; 7 — склад листовых материалов; 8 — участок подготовки обшивок; 9 — участок нанесения клея на обшивки; 10 — клееприготовительное отделение; 11 — административно-бытовые помещения

По постоянному методу кроме этого изготовляют двухслойные панели, складывающиеся из одного железного профилированного страницы, утеплителя и водоизоляционного либо защитно-декоративного покрытия. Заливочная композиция наносится под полосу водоизоляционного покрытия; снизу находится профилированный железный лист с уложенным на него распушенным стеклово-локнистым матом.

При вспенивании композиция, распространяясь сверху вниз, пронизывает стекловолокно и приформовывается к странице. Образующийся пенопласт получается стеклоармированным, что повышает жёсткость и прочность панелей.

Стендовый метод разрешает изготовлять панели широкой номенклатуры с технологическими отверстиями, оконными и дверными проемами, с устройством каркаса и т. п. Наряду с этим не нужно громадных затрат на переналадку оборудования. Панели формуются в механизированных ваймах либо прессах, каковые смогут быть стационарными либо мобильными. Заливочные композиции приготовляются и подаются в панели на соответствующих установках производительностью 25… 250 л/мин.

При применении прессов технологический процесс строится следующим образом: на профилированные обезжиренные страницы обшивки наносится клей 88Н и подсушивается до отлипа в особой камере. Посредством эластичных уплотняющих прокладок собирают верхнюю и нижнюю обшивки и на подъемном столе подают в загрузочную этажерку, а после этого в шестиэтажный гидравлический пресс с размерами плит 7200… 1016 мм. Полости панелей заливают поочередно через технологические отверстия.

По окончании отверждения пенопласта панели выгружают, укладывают в стопы, а при необходимости транспортируют на должность поперечной резки. При применении за-прессовочных форм (вайм), установленных последовательно вряд, заливочные автомобили перемещаются на протяжении их фронта (рис. 4.18). За фронтом вайм ведутся подготовка обшивок, нанесение на них клея и сборка пакетов.

Заливочная машина, иногда заправляемая компонентами, дозирует и подает в полости панелей фе-нольные, полиуретановые и фенолоуретановые композиции. Дозирующее устройство автомобили разрешает варьировать соотношение компонентов в пределах от 1:1 до 1:6. Смеситель автомобили имеет две скорости вращения вала — для того чтобы низкой 15…45 МПа-с и повышенной 50… 150 МПа-с вязкости.

Скорость передвижения самой автомобили — 4…20 м/мин.

Для нужного давления в формах линия снабжена электромагнитной ваймой, складывающейся из подвижной траверсы, к которой на пружинах подвешена верхняя прижимная плита, рамы с закрепленной на ней неподвижной плитой, бортов, электромагнитов со столиками, винтами и подмагнитных пластин с шарнирами. Давление на обшивку панели создается электромагнитными и подмагнитными пластинами, каковые смогут принимать некий перекос бортов формы за счет шарниров. При вспенивании прижимная плита остается на месте, принимая внутреннее давление.

Рис. 18. Схема электромагнитной ваймы для формования трехслойных панелей

Большой размер изготовляемых на установке панелей 7200X1200X200 мм. Это смогут быть панели «сэндвич», каркасные, с оконными проемами и др. В бескаркасных панелях фенольный пенопласт армируют стекловолокном для ограничения усадки.

Стендовая разработка изготовления панелей с применением гидродомкратов включает подготовку железных страниц, сборку пустотелых пакетов, установку пакетов в формующее устройство: заливку пакетов фенольной композицией, выдержку панелей в формующем устройстве до окончания процесса вспенивания, выгрузку панелей из формующего устройства, распиловку их до нужных размеров. Подготовка страниц (алюминиевых либо -из оцинкованной стали) содержится в обрезке по обработке и формату на кромкозагибочной машине, которая закрепляет края страниц на полимерных профилях, поставленных между страницами и соединяющих страницы в пустотелый пакет.

На тележках пакеты доставляют по шесть штук на должность заливки пенопласта и загружают в формующие устройства в течение 5 мин. Любой из пакетов отделяется от соседнего полиэтиленовой пленкой. Загруженное формующее устройство закрывается гидравлическими домкратами, развивающими упрочнение до 720 кН.

Фенольная композиция готовится в смесительной машине производительностью до 50 кг/мин. Машина имеет заливочную головку с наконечником, что поочередно вставляется в отверстия форм. Количество заливаемой композиции определяют расчетом, исходя из заданной плотности пенопласта. Потом отверстия закрывают пробками и заполненные пакеты выдерживают в течение 30 мин.

По окончании окончания вспенивания формующее устройство разгружают, панели помещают на подвижные полки и увозят на склад, где в течение 24 ч их выдерживают до полного отверждения пенопласта. Полный цикл работы формующего устройства 45 мин. Готовые панели имеют размер 7,2X1.0 м при толщине 50… 120 мм.

Производительность установки при двухсменной работе 475 тыс. м2 панелей в год.

Светопрозрачные трехслойные панели из плоского стеклопластика с заполнением волнистым стеклопластиком изготовляют по следующей разработке. Страницы стеклопластика раскраивают дисковыми и гильотинными ножницами на заготовки заданных размеров. Для подгонки используют фрезы с пластинками из жёстких сплавов. Диаметр фрез 200…400 мм, толщина 3…4 мм. заполнения склейки и Места обшивок в обязательном порядке обезжиривают и зачищают.

Клей (полиэфирный) наносят полосами на места примыкания волн среднего слоя, создают запрессовку и сборку панелей грузами. Потом приформовывают стеклопластиковые стыковые профили и вставляют бруски обрамления из пенополивинил-хлорида. Для ускорения склеивания обшивок с заполнением используют листовые электронагреватели, разрешающие запрессовывать сходу пара панелей.