Керамические неплавленые флюсы

Основной изюминкой керамических флюсов есть метод их изготовления, во многом сходный со методом изготовления качественных покрытий электродов для ручной сварки, обрисованным выше.

Составные части флюса тонко измельчаются, смешиваются в нужных соотношениях и замешиваются на водном растворе жидкого стекла в густую пасту, как для покрытия электродов методом опрессовки. Сырая масса гранулируется, т. е. преобразовывается в зерна размером 1—3 мм, после этого подсушивается, прокаливается 2 ч при температуре 300—400 °С для повышения остатков и удаления влаги механической прочности зерен за счет реакции схватывания жидкого стекла с частицами флюса.

Прокаливанием заканчивается изготовление керамического флюса, не требующего больших затрат и плавильных печей горючего либо электричества на процесс плавления. Средний насыпной вес керамических флюсов около 1,0 г/см3. Каждое зерно керамического флюса складывается из многих тысяч небольших частиц, смешанных в надлежащих соотношениях и прочно скрепленных.

Керамические флюсы не имеют тех главных недочётов, каковые свойственны простым неплавленым флюсам. Механически прочные зерна нужного размера снабжают достаточную газопроницаемость слоя флюса и не выдуваются газами дуги. Прочное склеивание частиц ликвидирует сегрегации и возможность сепарации отдельных изменения и частиц состава флюса при подаче в зону сварки и уборке, что есть одним из основных недочётов неплавленых флюсов.

Узкое измельчение составных частей снабжает их протекание и полное сплавление металлург ических реакций, как и в электродных покрытиях.

сварки обязан следовать по возмбжности срочно за сборкой и очисткой. Кроме требований чистоты поверхности кромок, при сварке под флюсом предъявляются повышенные требования к составу главного и электродного металлов. Увеличенное содержание углерода, серы, фосфора, допустимое при ручной сварке, при автоматической сварке может послужить обстоятельством появлении трещин.

Трещины смогут появиться кроме этого в связи с ликвацией — местными скоплениями, к примеру, серы, при допустимом среднем ее содержании в металле. Кипящая сталь, склонная к ликвации, при автоматической сварке время от времени образует трещины при удовлетворительном среднем химическом составе металла. Для того чтобы рода недочёты смогут быть в значительной мере устранены некоторым усилением легирования наплавленного металла особой легированной электродной проволокой либо применением керамического неплавленого легирующего флюса.

Автоматическая сварка снабжает глубокое расплавление металла, до 20—30 мм и более; при таковой толщине главного металла приходится прибегать к разделке кромок.

Сварка под флюсом как правило снабжает провар всей толщины без всякой разделки кромок; необходимость разделки вызывается требованием получения надлежащей формы сечения шва. При сварке под флюсом нет утрат металла на угар, металл не разбрызгивается, целый металл электрода переходит в шов, что во многих случаях при отсутствии разделки кромок придает сечению шва некрасивую форму с чрезмерным избытком наплавленного металла.

Разделка кромок разрешает убрать излишний наплавленный металл и придать сечению шва надлежащую форму. Для сварки под флюсом размеры разделки кромок по большей части определяются числом расплавленного металла электрода. Благодаря громадной мощности сварочной дуги образуется громадная и глубокая ванна жидкого металла.

При обычных режимах сварки количество ванны образовывает 10— 20 см3, а глубина до 15—20 мм. При больших токах и малых скоростях перемещения дуги количество ванны может быть около 100— 150 см3, а глубина до 50—60 мм (при ручной сварке количество ванны в большинстве случаев не превышает 1—2 см3).

Процесс образования сварного шва возможно представлен следующим образом: главной металл расплавляется дугой на некую глубину; давлением дуги жидкий металл вытесняется назад; по большей части металле образуется канавка, только частично заполненная жидким металлом. По мере перемещения дуги происходит заполнение канавки жидким металлом, воображающим собой снлав металла электрода и основного металла.

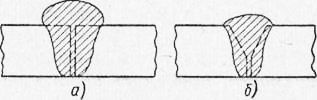

Рис. 1. Сечение стыкового шва при сварке под флюсом: а — без разделки кромок; б — с разделкой кромок

Громадный количество ванны формирует опасность протекания жидкого металла в зазор между кромками (для устранения чего используют приспособления и специальные меры), и приводит к необходимости создавать сварку под флюсом лишь в нижнем положении, при горизонтальном размещении поверхности изделия с отклонением от горизонтальной поверхности не более чем на 5-10° (большее отклонение приводит к вытеканию шлака и жидкого металла из территории сварки и нарушает формирование шва). Осуществить сварку под флюсом в вертикальном положении возможно при помощи особых приспособлений, удерживающих жидкий металл и перемещающихся по вертикали вверх по ходу сварки.

При сварке стыкового шва с остающейся подкладкой на протяжении оси шва по поверхности главного металла перемещается снизу вверх формирующий бронзовый башмак. Он движется равномерно вместе с автоматом и электродной проволокой (не продемонстрированным на рисунке). Электродная проволока подается совокупностью роликов, изгибающих ее так, что она находится приблизительно на продольной оси шва.

Сварочная ванна жидкого металла получает вытянутую форму с маленькой свободной поверхностью под электродной проволокой, расположенной практически горизонтально. Ванна ограничена позади подкладкой, а спереди — формирующим башмаком, интенсивно охлаждаемым проточной водой и создающим именно поэтому корочку затвердевшего металла. При сварке без подкладки используются два формирующих башмака, перемещающихся в один момент с задней сторон и передней шва. Флюс подается по

мере необходимости особым дозатором; избыток шлака стекает и удаляется через верх формирующего баншака.

Этот метод отыскал использование на практике для сварки вертикальных швов металла больших толщин, не меньше 15— 20 мм. Он стал называться вертикальной сварки с принудительным формированием и был пригодным как раз для сварки в вертикальном положении и фактически негодным для сварки в нижнем положении.

Рис. 2. Схема сварки под флюсом на вертикальной поверхности: 1 — электрод; 2 — металлическая подкладка; 3 — подвижной бронзовый формирующий башмак; 4 — ванна расплавленного металла; 5 — сыпучий флюс

Стыковые швы. Для неответственных изделий возможно время от времени ограничиться неполным проваром сечения шва. Для сварки более важных изделий, требующих большой прочности, возможно использовать двусторонний стыковой шов без разделки кромок; в этом случае сварку создают с каждой стороны на режиме, снабжающем расплавление металла на глубину около 0,6 полной толщины металла.

Довольно часто делают сварной стыковой шов с подваркой обратной стороны вручную либо машинально. Сперва вручную шов подваривают качественными электродами, после этого на автомате сваривают главной шов. Для двусторонних швов, либо швов с подваркой, нужно поворачивать изделия, что вызывает значительные затруднения и увеличивает неспециализированное время исполнения работы.

Исходя из этого для сварки под флюсом обширно используют подкладки.

Рис. 3. Съемные бронзовые подкладки

Довольно часто для устранения протекания расплавленного металла через зазор стыка с обратной стороны шва поджимается съемная бронзовая подкладка. При наличии бронзовой подкладки сваривать возможно за один проход с полным проваром всей толщины металла. Бронзовая подкладка обязана по возможности хорошо прилегать к главному металлу для устранения протекания жидкого металла через зазор между изделием и подкладкой.

Для облегчения пригонки время от времени собирают подкладки из отдельных маленьких кусков (по 200—400 мм).

Существует два главных метода применения бронзовых подкладок. В первом случае кромки собирают хорошо без зазора, во втором — с зазором 3—4 мм и с зазором между основным металлом и подкладкой не меньше 6 мм. Во втором случае флюс при засыпке просыпается через зазор и заполняет желобок подкладки. В ходе сварки флюс расплавляется, оседает и формирует обратный валик шва.

Второй метод как правило дает отличных показателей и обширно употребляется на практике. При верно подобранном режиме обратная сторона шва имеет безукоризненное очертание.

Достаточно активно используются остающиеся металлические подкладки, в случае если их наличие не мешает предстоящей обычной работе изделия. Под стыковой зазор подводят металлическую полосу толщиной 3—5 мм, шириной 40—50 мм. Подкладку прекрасно пригоняют к изделию и прихватывают в отдельных местах ручной сваркой- По окончании сварки подкладка оказывается наглухо приваренной к изделию.

Вместо железных подкладок для сварки стыковых швов возможно использовать с обратной стороны слой флюса, так именуемую флюсовую подушку. Часть флюса подушки расплавляясь образует шлаковую корку, формируя усиление обратной стороны шва. Для устранения вытекания и качественного выполнения шва жидкого металла нужно, дабы флюс подушки был уплотнен и поджимался к обратной стороне изделия с достаточной силой.

Рис. 4. Флюсовая подушка

На грис. 4 продемонстрировано простейшее приспособление, снабжающее плотное прилегание флюса подушки к изделию. К изделию снизу подводится металлическое корыто, в которое заложен эластичный резиновый шланг.

Флюс, образующий подушку, находится на асбестовой ленте.

Угловые швы. Сварка угловых швов производится вертикальным электродом в так именуемую симметричную либо несимметричную лодочку либо наклонным электродом. отличных показателей дает метод сварки в лодочку, что рекомендуется использовать для угловых швов везде, где это вероятно. При сварке

Создаиию фактически пригодного шлангового полуавтомата содействовал переход к методу сварки под флюсом электродной проволокой малых диаметров, не превышающих 2—2,5 мм. Использование флюса разрешило расширить сварочный ток, что улучшило устойчивость дуги и быстро повысило производительность сварки. С уменьшением диаметра проволоки снизился вес шланга и увеличилась его гибкость.

Схема установки для шланговой полуавтоматической сварки типа ПШ-5, созданной в Университете электросварки им. Е. О. Патона, продемонстрирована на рис. 5. Электродная проволока диаметром 1,6—2 мм, смотанная в бухту, находящуюся в коробке либо кассете, проталкивается подающим механизмом через эластичный шланг в держатель, находящийся в руке сварщика.

Сварочный ток подводится к держателю через эластичный шланг от сварочного трансформатора с дроссельной катушкой. Включающая электроизмерительные приборы и аппаратура смонтированы в аппаратном коробке 6. Подающий механизм трудится по принципу постоянной скорости подачи электродной проволоки.

Рис. 5. Шланговый полуавтомат

Подача производится асинхронным электродвигателем переменного трехфазного тока мощностью 0,1 кет через червячную и две цилиндрические пары шестеренок. Скорость подачи проволоки изменяется перестановкой шестеренок в пределах 80—600 м/ч. Через эластичный шланг сварочный ток подводится к держателю и электродная проволока подается в зону дуги.

Для пропуска электродной проволоки в особого эластичного шланга находится эластичная металлическая проволочная спираль, отделенная от токоведущей части шланга слоем изоляции. Поверх спирали расположены эластичные бронзовые провода, по которым поступает сварочный ток. В провода заложены два изолированных проводника для цепи управления.

Токоведущая часть защищена хлопчатобумажной оплеткой и прочной резиновой изоляцией 6. Обычная протяженность шланга 3,5 м. Шланг заканчивается держателем-наконечником. На держателе смонтирована воронка-бункер для кнопка и флюса для включения механизма полуавтомата и сварочного тока. Электродная проволока, пройдя эластичный шланг, поступает в наконечник и направляется в зону дуги.

Рис. 6. Эластичный шланг полуавтомата

Сварочный ток по проводникам эластичного шланга поступает в держатель и по трущемуся о металл мундштука финишу электродной проволоки направляется в зону дуги. Универсальный держатель ДШ-5 к шланговому полуавтомату складывается из изолированного от вторых частей криволинейного трубчатого мундштука, воронки для флюса с заслонкой и ручки, в которой смонтированы присоединение шланга и пусковая кнопка к держателю.

Опорный костыль либо особая насадка фиксируют расстояние между изделием и мундштуком и разрешают копировать конфигурацию шва. Существует целый комплект особых держателей к полуавтомату для марки в труднодоступных местах, обварки труб и фланцев и пр.

Сварка полуавтоматом нормально производится на переменном токе, но время от времени и на постоянном токе, к примеру при работе в поле, при сварке узкого металла и т. п. Полуавтомат запланирован на проволоку диаметром 2 мм, ток 200—650 а и скорость сварки (перемещение дуги по шву) 15—40 м/ч. Может использоваться проволока диаметром 1,6 мм при токах 150—450 а и проволока диаметром 1,2 мм при токах 100—170 а. Не обращая внимания на относительно малые сварочные токи, при шланговой полуавтоматической сварке получается глубокое расплавление главного металла (до 10— 12 мм), что снабжает возможность сварки металла не только малых, но и громадных толщин. Большая глубина расплавления разъясняется громадной плотностью тока.

Рис. 1. Держатель ДШ-5 к шланговому полуавтомату

В шланговом полуавтомате АДШ-500 завода «Электрик» электродная проволока и флюс подаются через эластичный шланг, в котором для флюса имеется отдельный канал. Флюс подается сжатым воздухом из особого бункера. Держатель не имеет флюсовой воронки, что сокращает его вес и размеры совершает более эргономичным в работе, поскольку не нужно перерыва для наполнения воронки флюсом.

Иначе, вся установка усложняется: требуется сжатый воздушное пространство для подачи флюса, вероятны прекращение подачи, вызванное засорением флюсоподводящего канала, и долгие перерывы в работе для прочистки флюсоподводящего канала в шланге.

Шланговые полуавтоматы довольно часто оказываются удачнее автоматической и ручной сварки. Они пригодны для сварки металла толщиной от 2—3 мм до самых громадных толщин, видящихся на практике, для сварки всех видов стыковых швов — одно- и двусторонних, со скосом и без скоса кромок, угловых швов в тавровом и нахлесточном соединениях, и и прорезных швов. Шланговыми полуавтоматами возможно делать не только целые, но и прерывистые швы; они удачно используются как в заводских, так и в поле на открытом воздухе, к примеру при сварке стыков трубопроводов, при сооружении строительных металлоконструкций, каркасов высотных строений и т. д.

Различие между автоматами и шланговыми полуавтоматами достаточно условно. Установив без движений держатель полуавтомата и перемещая под ним изделие прямолинейно либо вращая его, приобретают дуговой автомат. Существуют шланговые автоматы; в них проволока из шланга поступает не в ручной держатель, а в компактную самоходную сварочную головку, перемещающуюся по линии сварки.