Конструкция прессов для производства древеснослоистых пластиков

Для производства древесных пластиков, по большей части плит дельта-древесины, в СССР были выстроены особые прессы (агрегаты), установленные на фанерных комбинатах.

Агрегат складывается из следующих главных частей: вертикального пресса, загрузочно-разгрузочного устройства, центрального пульта и насосной станции управления.

Пресс устанавливается в фундаментной шахте на двух твёрдых чугунных балках, на каковые он опирается всеми колоннами. Пресс имеет три цилиндра, складывающихся из блоков, свя-чанных с неспециализированным архитравом четырьмя колоннами. Цилиндры металлические, имеют по четыре прилива с проушинами для колонн. Цилиндры опираются на нижние гайки колонн, что позволяет выверить любой цилиндр.

Любая колонна имеет по четыре разъемных гайки, из них две рабочие (нижняя под цилиндром и верхняя над архитравом) и две установочные (над цилиндром и под архитравом).

Рис. 1. Клеильный пресс на 12 тыс. тысячь киллограм: 1— опорные балки; 2— цилиндры; 3 — архитрав; 4— колонны; 5 — подвижная траверса; 6 — нагревательные плиты; 7— изоляционные ребристые плиты; 8 — твёрдые плиты; 9 — плита водяного охлаждения; 10 — упор; 11 — опорная стойка; 12 — опорный кронштейн

В цилиндров запрессованы медные грундбуксы, являющиеся направляющими для плунжеров, диаметр которых равен 1130 мм.

Уплотнение плунжеров в цилиндрах достигается при помощи трех колец твёрдой набивки типа «Лион», последующего обжима фланцем и сальником с 16 шпильками на цилиндре.

Между подвижной траверсой и плунжером находится шаровая опора, снабжающая равномерную передачу давления от плунжера к траверсе.

Архитрав усиленной конструкции и имеет вес 46 т.

В прессе шесть рабочих пролетов высотой по 130 мм любой.

Нагревательные плиты металлические, имеют каналы для воды и пара диаметром 26 мм, поделённые па шесть секций. Поперечные каналы сверленые, продольные выжжены автогеном. Размеры плит 5800 X 1350X60 мм.

архитрав и Подвижная траверса изолированы от нагревательных плит особыми плитами водяного охлаждения, прилегающими к архитраву и траверсе.

На торцах твёрдых плит, архитрава и траверсы укреплены болтами упоры, каковые помогают для приведения нагревательных плит в исходное положение при охлаждении. плиты и Подвижная траверса поддерживаются в нижнем положении четырьмя опорными стойками (ходоограничителями) из кованой стали и опорными чугунными кронштейнами, укрепленными на жёстких плитах и траверсе.

Рис. 2. Неспециализированный вид пресса на 12 тыс. тысячь киллограм: 1 — пресс; 2 — загрузочное устройство; 3 — разгрузочное устройство; 4 — привод толкателя; 5 — пульт управления; 6 — мультипликатор

К боковым граням стоек с обеих сторон приварены опоры для кронштейнов.

вода и Пар подаются к секциям нагревательных плит через горизонтальный коллектор, вертикальные стойки и распределительные трубки.

Вода к цилиндрам подводится снизу трубопроводом большого давления. Для выпуска из цилиндра пресса воздуха имеется возду-хоспускная трехклапанная коробка, установленная около главного дистрибутора.

Загрузочно-разгрузочное устройство. Состоит оно из двух сновных механизмов: гидравлического подъемника с клетью (этажеркой) и толкателей для горизонтального перемещения пакетов прессуемого материала.

При помощи загрузочно-разгрузочного устройства проводятся следующие операции:

1) последовательно подаются пакеты со шпоном с рольганга на полки клети загрузочного устройства;

2) в один момент загружаются все пакеты из клети в промежутки плит;

3) в один момент выгружается готовый материал из пресса в клеть разгрузочного подъемника;

4) поочередно выдаются пакеты из клети на рольганг; первая и четвертая операции производятся на протяжении работы пресса.

Управление магнитными дистрибуторами и приводом толкателей подъемников кнопочное с пульта.

Подъемники помогают для подъема пакетов перед загрузкой в опускания и пресс их по окончании выгрузки из пресса, и для подъёма и опускания пакетов при освобождении и заполнении клетей.

Работа подъемника производится так: вода под давлением 12 атм поступает к нижним отверстиям плунжера и через каналы в них — в цилиндры, каковые поднимаются вместе с клетью. Плунжеры сейчас неподвижны.

Чтобы не было отставания либо опережения отдельных цилиндров из-за неодинаковых сил трения в набивках, что может привести к перекосу клети, в один момент с подъемом включается в работу сглаживающий механизм, что через валы, шестерни и неподвижные рейки передает опережение отстающим цилиндрам, приводя их к одному уровню.

Направляющей плунжера помогает медная грундбукса. Клеть подъемника останавливается машинально.

Загрузочно-разгрузочное устройство имеет два толкателя: левый для загрузки в клеть пресса пакетов шпона, уложенных между металлическими страницами-прокладками толщиной 4—5 мм, и правый для выгрузки из клети и пресса пакетов прессуемого материала. Хобот первого толкателя снабжен крючьями для подтаскивания материала.

Пакет шпона, заложенный между Двумя металлическими прокладками, подается по рольгангу к загрузочному устройству. Нижняя прокладка пакета дольше верхней и имеет на финишах проушины (отверстия). Клеть загружается неспешно, по одному пакету, начиная с первой нижней полки. Для этого клеть устанавливается так, дабы первая полка была на одном уровне с рольгангом.

Толкатель сейчас находится в исходном положении у арки.

После этого нижний финиш стержня захватного приспособления вручную за тягу вводится в проушину нижней прокладки пакета, по окончании чего с пульта управления включается пакет и привод толкателя подается с рольганга на первую полку клети.

Затем клеть опускается на один ход, равный высоте этажа пресса. В нижнем положении клеть машинально останавливается от действия выключателя. Толкатель отводится в исходное положение, и клеть поднимается до собственного верхнего рабочего положения, при котором все полки ее находятся против соответствующих пролетов пресса. В этом положении клеть машинально останавливается выключателем.

После этого включается перемещение толкателя к прессу, и все пакеты, подталкиваемые позади хоботом, в один момент загружаются в пресс.

Выгружаются пакеты из пресса разгрузочным толкателем. Для этого клеть поднимается в верхнее рабочее положение, толкатель подводится к прессу и крючки хобота заводятся в проушины нижних прокладок. После этого толкателю дают обратный движение и все пакеты в один момент вытягиваются из пресса.

Затем приступают к выдаче пакетов из клети на рольганг, для чего клеть опускается в нижнее рабочее положение, а толкатель перемещается к прессу.

Первым выдается на рольганг верхний шестой пакет при помощи захватного приспособления. Стержень этого приспособления упирается в задний финиш нижней прокладки пакета и при обратном ходе толкателя сдвигает пакет на рольганг.

После этого толкатель опять перемещается к прессу, клеть поднимается на один толкатель и шаг выдает второй пакет. Так поочередно выдаются все остальные пакеты.

Загрузочно-разгрузочное приспособление оборудовано двумя рольгангами, из которых один помогает для подачи пакетов шпона из загрузочной сборки клети и отделения пакетов, а второй — для подачи пакетов готового материала от разгрузочной клети к месту вылёживания материала и разборки пакетов.

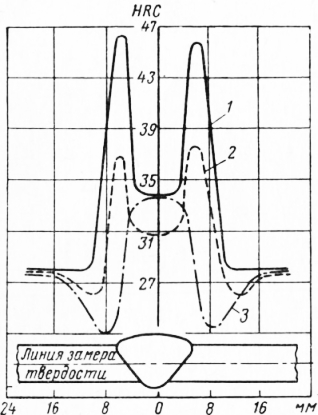

Насосная станция. Пресс трудится на трех ступенях удельного давления воды в цилиндрах: 12, 80 и 400 кг/см2, чему соответствует неспециализированное давление в прессе 360, 2400 и 12000 т.

Первая ступень давления (12 кг/см2) помогает для подъема подвижных частей пресса: плунжеров, плит и траверсы, неспециализированный вес которых образовывает около 183 т. Для данной операции при громаднейшем ходе плунжеров расходуется 2,3 м3 воды.

По технологии изготовления древесных пластиков вторая ступень давления (80 кг/см2) требуется для предварительного прессо-ния материала под удельным давлением около тридцати килограмм/см2 и третоя ва пеНЬ (400 кг/см2) — для прессования материала под удельным давлением 150 кг/см2.

Пресс приобретает воду для всех трех ступеней от собственной насосной станции, которая имеет следующее оборудование: два гидравлических насоса, наполнитель, воздушный ресивер, компрессор, бак.

Первый гидравлический насос 2НГО 3-60 завода «Красный гидропресс» запланирован на давление 80 кг/см2, второй насос марки 2НГО 3-50 — на давление 400 кг/см2.

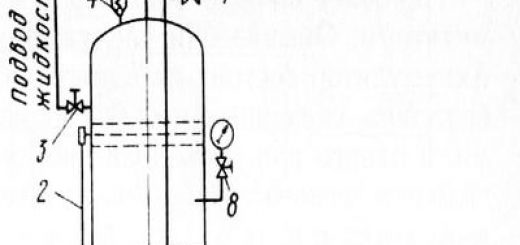

Наполнитель (виндкессель) представляет собой стальной сварной баллон, установленный на фундаменте вертикально и снабженный водомерным стеклом, манометром и грузовым предохранительным клапаном.

Наполнитель запланирован на давление 12 кг/см2. Емкость его 9 м3, внутренний диаметр 1500 мм, высота 5660 мм.

Воздушный ресивер складывается из двух спаренных воздушных баллонов стандартного типа. Давление его 150 кг/см2.

Компрессор В 100-3К, давление 160 кг/см2, мощность 7,5 л. с. Для зарядки воздухом наполнителя и ресивера имеется три цилиндра. Число ступеней давления — три, диаметр поршней первой ступени 150 мм, второй — 60 мм, третьей — 25 мм, движение поршней 100 мм, число оборотов в 60 секунд 200, производительность 12 м3/час. Компрессор приводится в воздействие электромотором мощностью 6 квт, число оборотов в 60 секунд 715. Передача от электромотора к компрессору тексропная.

Диаметр шкивов на электродвигателе 220 мм, на компрессоре — 750 мм.

Бак емкостью 7 м3 помогает для питания насосов и слива воды Цилиндров пресса.

Первая ступень давления получается при помощи компрессора, наполнителя и ресивера.

В наполнитель нагнетается вода насосом второй ступени давления (80 кг/см2) до 1/3—1/2 его количества. Верхняя часть заполняется сжатым воздухом до давления 12 кг/см2. Воздушное пространство поступает из ресивера, что предварительно заряжается компрессором до давления 150 кг/см2.

Рис. 3. Схема управления прессом на 12 тыс. тысячь киллограм: 1—клапан наполнителя; 2 — магнитный дистрибутор; 3 — наполнитель; 4 — питательный бак; 5 — магнитный дистрибутор- 6 — мультипликатор; 7— основной дистрибутор; 8 — предохранительный клапан; 9 — гидравлический насос 400 атм ; 10 — гидравлический насос 80 атм

Рис. 4. Схема двадцатипролетного пресса для прессования древеснослоистых пластиков

Управление агрегатом. Управление прессом и загрузочно-раз-грузочным устройством производится с площадки центрального пульта управления за исключением компрессорной установки наполнителя, управление которой находится в насосной станции.

Управление прессом разделяется на два независимых участка: управление гидравликой пресса и управление охлаждением и нагревом.

Управление гидравликой происходит при кнопочного главного пульта и помощи дистрибутора. В совокупность управления входит кроме этого мультипликатор.

Мультипликатор помогает для преобразования низкого давления в высокое и для выравнивания большого давления в цилиндрах пресса при усадке материала в ходе запрессовки.

Управление охлаждением и нагревом плит осуществляется при помощи вентилей вручную. Маховики главных вентилей кроме этого выведены на площадку центрального пульта управления.

Управление загрузочно-разгрузочным устройством складывается из двух независимых однообразных совокупностей: управления загрузочным устройством и управления разгрузочным устройством. Любая из этих совокупностей со своей стороны делится на управление гидравлическим подъемником и управление толкателем.

Работа пресса в условиях переменного нагрева охлаждения и паром водой время от времени вызывает течь в соединениях шарнирных трубок пресса. Для предотвращения этого нужно осуществлять постоянный надзор за плотностью соединения трубок.

многоступенчатость и Сложность режима прессования слоистой древесины требуют регулирования давления и тщательного контроля, в особенности температуры плит пресса.

Верная организация работ требует установки контрольно-измерительных устройств.

Кроме пресса на 12 тыс. т, для прессования древеснослоистых пластиков используются прессы с 20 пролетами с размером плит 5030 X 1300 мм.

Один из таких прессов с загрузочно-разгрузочным приспособлением изображен на рис. 25.

Как видно из рис. 4, пресс имеет независимые загрузочно-выгрузочные приспособления и загрузочные мобильные этажерки.

При работе с этими прессами нужно верно орга-низовать транспортировку прокладок, укладку их при разборке и сборке пакетов, и наладить верный уход За ними.

На большинстве фабрик прокладки укладываются и снимаются электромагнитами (рис. 5).

Транспортируются прокладки при помощи тельфера.

Рис. 5. Электромагнитное устройство для перемещения и подъёма прокладок

Перед укладкой в пакеты прокладки должны быть шепетильно очищены от налипшей кусочков и смолы шпона и смазаны олеиновой кислотой либо минеральным маслом.

Кроме прессов с плитами громадных размеров, для прессования плиточных и листовых пластиков используются прессы меньшего размера.

На рис. 6 изображен пресс неспециализированной мощностью 3600 т с плитами размером 1500 X Ю00 мм, с шестью рабочими удельным давлением и промежутками 240 кг/см2.

Данный пресс имеет плиты с так называемыми ограничителями, что разрешает прессовать древеснослоистые пластики с продольным размещением волокон во всех слоях шпона (ДСП-А).

Прессование пластика марки ДСП-А осуществляется кроме этого и в прессах громадного формата. Для этого чтобы не было расползания слоев шпона при прессовании в торцовых финишах пакета закладываются перпендикулярно через 10 слоев узкие поперечные отрезки шпона, каковые обрезаются при оторцовке плит.

Рис. 6. Схема пресса давлением 3600 тысячь киллограм