Некоторые вопросы управления технической подготовкой мелкосерийного производства

Осуществление технической подготовки мелкосерийного производства на базе изложенных в прошлых главах правил классификации деталей и комплексной стандартизации (заготовок, материалов, инструментов) разрешает коренным образом поменять содержание ее процессов и методы формирования технико-экономической и производственной информации, нужной для управления производством. При трансформации всей совокупности формирования технико-экономической информации электронно-вычислительная техника органически «вписывается» в совокупность технической подготовки, регулирования и планирования производства как составное и совсем нужное звено.

В качестве нормативной базы для механизации разных плановых расчетов употребляются: классификаторы материалов, подробностей, заготовок, приспособлений и инструментов, типовые и групповые технологические процессы, трудовые и материальные нормативы, нормы стойкости инструмента и др.

Базой при разработке указанных нормативов есть комплекс взаимосвязанных стандартов, каковые в один момент являются документами , регулирующие деятельность конструкторских и технологических коллективов в совокупности технической подготовки производства. Стандарты выстроены так, что, с одной стороны, учитывают потребность качественного проектирования автомобилей на современном техническом уровне, а иначе, условия конкретного производства, что снабжает освоение в производстве новой техники в малейшие сроки и с минимальными затратами.

На 50—70% наименований подробностей этих автомобилей имеются групповые (типовые) технологические процессы, стабильность которых обеспечивается стандартами на взаимозависимые конструктивные элементы. Наряду с этим для осуществления механизации разных плановых расчетов по всей номенклатуре этих подробностей употребляются стандартные нормы расхода инструмента, и стандартные трудовые и материальные нормативы.

Для подробностей, передаваемых для изготовления в специальные производственные подразделения, трудящиеся с применением правил групповых (типовых) технологических процессов, отпадает необходимость проектирования разной технологической оснастки. время и Внимание технологов фирм сосредотачивается на разработке технологических процессов для сугубо уникальных подробностей. Но и для их разработки смогут быть созданы типовые схемы технологических процессов.

При таковой совокупности технической подготовки производства (для поддержания совокупности в рабочем состоянии) наиболее значимое значение получает такая составляющая неспециализированной управляющей функции стандартизации, как контрольно-регулирующая функция, главную нагрузку в исполнении которой несет нормоконтроль. Наряду с этим эффективность нормоконтроля будет тем выше, чем меньше окажется разногласий между находящейся в производстве требованиями и документацией стандартов и других нормативно-технических документов (при соответствующем качестве последних).

Методический подход к созданию контуров управления отдельными процессами совокупности технической подготовки производства, роль, место и значение блока контроля при создании этих контуров управления разглядим на примере создания контура управления номенклатурой используемого в производстве инструмента, во связи с механизацией планирования его учёта и потребности.

Номенклатура инструмента, используемого на машиностроительном заводе, образовывает пара десятков тысяч наименований.

Затраты на оснащение станочного оборудования приспособлениями и инструментом в среднем по машиностроительной индустрии составляют 5—10%, а в некоторых ее отраслях — 20— 35% от балансовой цены оборудования.

Часть оборотных средств, положенных в изготовление и приобретение инструмента, образовывает 12—25% от общей суммы оборотных средств машиностроительного предприятия. К тому же, количество документов, фиксирующих данные по инструменту, примерно равняется количеству документов, фиксирующих данные по всем остальным инградиентам. На одном из фабрик количество первичных документов (приходные акты, требования, накладные, спецификации на продажу инструмента), проходящих через ЦИС в течение года, достигает 78 000(в приведении к однострочным).

Но уровень управления инструментальным производством на машиностроительных фирмах, которое относится к запасному, не отвечает требованиям, предъявляемым к нему как следует новым этапом развития машиностроительного производства. Разъясняется это тем, что в практической деятельности и исследованиях главное внимание уделялось совершенствованию управления главным производством. Вычислительная техника в области учёта и планирования инструмента используется и на данный момент еще мало. В условиях многономенклатурного мелкосерийного машиностроительного производства с довольно часто меняю щейся структурой производственной программы для ответа во проса управления инструментальным хозяйством нужно создать совокупности:

1) управления процессом формирования номен клатуры инструмента, нужного для контроля деталей и качественного изготовления и узлов;

2) механизации определения потребности в инструменте на планируемый период;

3) механизации учета инструмента.

С целью создания предпосылок для ответа указанного комплекса работ нужно выбрать кодирования инструмента и систему классификации, которая обязана удовлетворять следующим главным требованиям: всецело охватывать все показатели классифицируемых объектов, что снабжает ответ разных задач на различных уровнях управления; отражать шифром лишь один классифицируемый объект; иметь минимальную структуру шифра при отражении всех нужных классифицируемых показателей.

Наилучшим образом, как мы отмечали в гл. IV, этим требованиям отвечает совокупность классификации инструмента, предусмотренная нормалями машиностроения МН74—59 — МН81—59. Указанная совокупность классификации и приспособлений и условных обозначений инструмента есть единой в стране.

Она используется при обозначении инструмента в национальных и отраслевых стандартах и обязана кроме этого использоваться при клас сификации и кодировании инструмента в заводских стандартах, в технологических процессах, ведомостях инструмента и других производственно-технических, учетных и бухгалтерских документах.

Использование этого классификатора при обозначении как стандартного, так и особого инструмента на многих машиностроительных фабриках страны в течение более чем десяти лет продемонстрировало, что с его помощью возможно упорядочена вся система противоракетной обороны ектирования приспособлений и инструментов.

Кое-какие авторы советуют разрабатывать заводские классификаторы инструментов, отличающиеся от совокупности, предусмотренной МН 74—59—МН 81—59. Но это не может быть признано целесообразным. Использование этих классификаторов не отвечает задачам учёта и механизации планирования на наибольших уровнях (отрасль, министерство, Госплан и т. д.) и требует пере кодирования шифров инструмента для обеспечения исполнения этих работ.

Предусмотренная нормалями машиностроения МН74—59 МН81—59 кодирования инструмента и система классификации (наровне с национальными стандартами) употребляется при создании отраслевых стандартов и заводских, каталогов стандарт ного и уникального инструмента, являющихся регуляторами деятельности технологов в совокупности управления номенклатурой инструмента. Предусмотренные данной совокупностью шифры инструмента употребляются кроме этого в машинных носителях информации при механизации процессов определения его учёта и потребности инструмента.

Учитывая эти вопросы, разглядим порядок контроля номенклатуры инструмента, подлежащего как приобретению в централизованном порядке (покупного), так и изготовляемого в инструментальных цехах машиностроительных фабрик. Разглядим кроме этого вопрос механизации учета инструмента, имеющий наиболее значимое значение для комплексного решения проблемы управления инструментальным производством.

В совокупности управления процессами формирования номенклатуры инструмента, как подлежащего изготовлению в инструментальных цехах машиностроительных фабрик, так и заказываемого в централизованном порядке (в качестве покупного), наиболее значимым есть решение вопроса о том, на каком этапе технологической подготовки производства направляться организовать указанный контроль, т. е. речь заходит о месте размещения блока контроля в совокупности управления номенклатурой инструмента.

Указанный контроль обязан осуществляться по всем направлениям, по которым информацию о потребном инструменте стекаются в инструментальный отдел завода (производственного объединения): технологические процессы, заявки цехов и т. д.

На некоторых фирмах, к примеру, контроль за номенклатурой инструмента, шифры которого записываются в технологические процессы, осуществляется при помощи контроля последних. Но, как показывает практика, это неоправданно удлиняет цикл технологических разработок и увеличивает штат контрольного аппарата работы стандартизации.

стаж работы последовательности машиностроительных фабрик говорит о том, что наиболее предпочтительным оказывается контроль чертежей ведомостей заказа и специального инструмента стандартного и особого инструмента, а не технологических процессов механической обработки. Не считая резкого сокращения количества и времени контроля, этот способ дисциплинирует не только технологов, осуществляющих проектирование технологических процессов и заказывающих проектирование инструмента, но и конструкторов по инструменту, каковые в этом случае принимают заявки на проектирование лишь того инструмента, необходимость в котором они смогут обосновать и обезопасисть при контроле.

Последовательность контроля возможно представлена следующим образом. При поступлении каждого чертежа инструмента на нормоконтроль в первую очередь проверяется целесообразность выпуска данного чертежа. Для данной цели уточняется наличие аналогов в стандартах предприятия и в каталогах особого инструмента.

При наличии аналогов чертеж возвращается кон-структуру, а при отсутствии г проверяется соответствие конструктивных элементов снова спроектированного инструмента соответствующим стандартам предприятия. Проверяется кроме этого соответствие материала инструмента, размеров и формы пластинок жёсткого сплава номенклатуре, предусмотренной ограничительными стандартами предприятия, и правильность оформления чертежа.

Обязательному контролю подлежат все чертежи дублеров инструментов, передаваемых для повторного изготовления. Наряду с этим виза нормоконтроля, поставленная в прошлом году либо ранее, обязана принимать во внимание недействительной и при заказе инструмента в этом году должна быть возобновлена.

Введение последнего правила позвано следующими событиями: 1) к моменту заказа уникального инструмента в ограничительные стандарты предприятия смогут быть введены типы либо типоразмеры инструмента, которых в том месте ранее не было и каковые заменяют собой уникальный инструмент; 2) на момент передачи чертежа дублера в инструментальный отдел смогут быть отменены либо заменены стандарты на элементы конструкций, материалы и др., что обязательно должно быть отражено в чертежах инструмента. Так, к примеру, стандарт «Сплавы жёсткие металлокерамические.

Изделия для инструментов при обработке резанием неметаллических материалов и металлов. Формы и размеры» ГОСТ 2209—69 с 1949 по 1969 год был заменен четырежды (1949, 1955, 1966, 1969 гг.). Наряду с этим изменялись не только размеры и форма пластинок, но и их обозначение.

Конечно, что все трансформации в указанном стандарте должны отыскать отражение в рабочих чертежах инструмента. В другом случае при изготовлении инструмента появляется последовательность осложнений, которые связаны с выяснением вопросов, внесением трансформаций и т. п.

При неосуществимости для того чтобы перевода проверяется соблюдение стандартов предприятия на материалы, пластинки жёсткого сплава, углы заточки инструмента (и конструктивные элементы формы режущих граней, стружечные канавки и т. д.). Последние должны соответствовать стандартам предприятия на инструмент второго порядка для контроля и образования стружечных канавок.

К чертежам дублеров нет необходимости предъявлять такие же высокие требования в части их оформления, каковые предъявляются к снова разрабатываемым чертежам. Но всякое отступление от предусмотренных стандартами фирм конструкций, материалов, элементов недопустимо и возможно покинуто в чертеже только при условии самого важного обоснования.

Сообщённое, конечно, в равной мере относится и к вторым видам оснастки — штампы, пресс-формы, кондукторы, приспособления-

Вопрос о допустимости отступления от стандартов на инструмент обязан решаться помощником главного инженера, важным за инструментальную подготовку производства либо главой работы стандартизации. Опыт говорит о том, что несоблюдение этого правила ведет к повышению их элементов и номенклатуры инструментов, и элементов штампов, станочных приспособлений и, в конечном итоге, ухудшению работы инструментальных цехов. Введение же для того чтобы, кажущегося на первый взгляд твёрдого, контроля разрешает стабилизировать применяемость инструментов и на данной базе централизацию их изготовления.

Введение контроля нужно организационно увязывать с установлением следующего серьёзного правила: ни один чертеж как снова созданного уникального инструмента, так и дублера не принимается инструментальным отделом, если он не имеет подписи нормоконтроля. Стабилизации номенклатуры используемого на предприятии инструмента содействует кроме этого введение следующих положений:

1) положение об единой форме бланк-заказов инструмента;

2) визирование бланк-заказов цехов на инструмент отделом главного технолога и необходимый контроль их отделом стандартизации ;

3) контроль сводных оснастки и ведомостей инструмента на изделие, составляемых отделами основных технологов фабрик. Введение этих положений позвано тем, что в бланк-заказы на изготовление дублеров уникального инструмента довольно часто включается морально устаревший инструмент. Исходя из этого технологи обязаны подтвердить целесообразность изготовления заказываемых цехом типоразмеров уникального инструмента.

Помимо этого, при составлении сводных ведомостей и при заполнении бланк-заказов инструмента допускается в большинстве случаев большое количество неточностей в части записи шифров инструментов по каталогам стандартного и уникального инструмента, что ведет к неоправданной задержке в изготовлении инструмента, которая связана с исправлением и выяснением неточностей. Все сводные ведомости инструмента (по изделиям) и бланк-заказы заводов и цехов (в условиях производственных объединений) перед сдачей их в инструментальный отдел должны быть проверены и подписаны отделом стандартизации.

С введением указанных правил и контроля приемки чертежей, ведомостей и бланк-заказов существенно уменьшается и стабилизируется номенклатура получаемого и изготовляемого инструмента.

Опыт говорит о том, что последовательное и настойчивое осуществление стандартизации в инструментальном хозяйстве, охватывающей все формы деятельности и виды инструмента по инструментальной подготовке производства, ведет к активной заинтересованности работников инструментальных отделов и цехов в действенном осуществлении стандартизации. Работники этих работ, к примеру, кроме этого осуществляют контроль ведомости и чертежи инструмента.

Попытки конструкторских подразделений отделов основных технологов фабрик сдать чертежи инструментов в инструментальные отделы фабрик, минуя нормоконтроль, встречают противодействие работников этих инструментальных цехов и служб. Работники инструментальных цехов и отделов, убедившись в том, что нормоконтроль ведомостей и чертежей инструмента сокращает его номенклатуру и разрешает применять при его изготовлении прогрессивные технологические процессы и изготовленный заблаговременно инструмент второго порядка, заинтересованы в его проведении.

Вправду, любой уникальный инструмент инструментальный цех должен изготовлять от нулевого цикла. В это же время стандартизованный инструмент возможно обрабатывать партиями, а заготовки инструментов хранить в кладовой инструментального цеха и дообрабатывать при конкретных заказах на последних операциях, что, конечно, существенно уменьшает трудоёмкость и цикл изготовления инструмента.

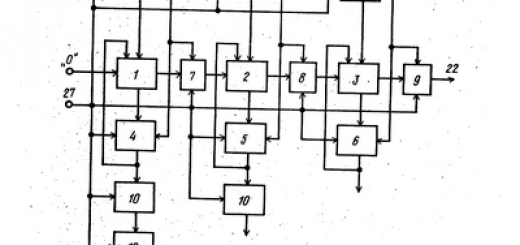

Обрисованная совокупность управления номенклатурой инструмента на машиностроительном заводе, выстроенная на правилах комплексной стандартизации, представлена схемой 7. В схеме 7 элемент «Каталог особого инструмента» по существу представляет собой памяти и блок самонастройки в саморегулирующихся совокупностях. Применение данных каталогов при разработке технологических процессов, во-первых, существенно сокращает количество проектируемого особого инструмента, а во-вторых, накопленная в каталогах информация может употребляться (при обнаружении определенных закономерностей) для совершенствования как стандартов на главные технические нормы, так и стандартов на инструмент.

Такая совокупность управления номенклатурой инструмента разрешает решить наиболее значимую задачу своевременного учета инструмента, что охватывает следующий круг вопросов: учет перемещения инструмента на центральном инструментальном складе; учет реализации выделенных заводу фондов на инструмент по поставщикам и по укрупненным группам инструментов; контроль уровня запасов инструмента на центральном инструментальном складе; контроль за уровнем оборотных средств, положенных в инструмент.

Ответственной и весьма трудоемкой (но очень нужной) работой для решения вопроса механизации учета есть перенос шифров инструментов (по каталогам и ограничительным стандартам предприятия особого инструмента) в карточки складского учета.

Наряду с этим в один момент должны быть поменяны шифры инструмента (с уникального на обозначение по МН74—59—МН81—59) как в карточках цеховых кладовых, так и карточках ЦИС. Заполнение карточек складского учета с одновременным получе-ннем машинного носителя информации должно быть автоматизировано.

Для осуществления указанной автоматизации смогут быть использованы периферийные устройства, разрешающие систематически регистрировать операции перемещения инструмента в картотеке складского учета с одновременным получением носителя информации.

Использование указанных агрегатов снабжает автоматизацию процесса создания машинного носителя информации; экономит время, нужное на создание машинного носителя информации; снижает количество неточностей, каковые неизбежны в ходе ручной перфорации. Все постоянные показатели (шифр склада, классификационный шифр инструмента, дата и др.) перфорируются машинально.

Процесс обработки информации при организации учета перемещения инструмента в центральном и н -струментальномскладе возможно представлен следующим образом:

1) при приходе—расходе инструмента в центральном инструментальном складе заполняют карточки складского учета и приобретают одновременно машинный носитель (перфокарта, перфолента) с данными о перемещении инструмента;

2) все машинные носители, полученные в центральном инструментальном складе, в течение дня передаются в информационно-вычислительный центр завода (ИВЦ);

3) ИВЦ каждый день обрабатывает полученные эти и выдает соответствующим работам табуляграммы.

Процесс оперативного учёта и механизации планирования инструмента представлен на схеме 8.

Разглядим последовательность создания контурауправ-ления процессами формирования материальных нормативов.

Без верной организации материально-технического снабжения немыслима четкая бесперебойная работа фирм. От своевременного снабжения фирм нужными материалами зависит соблюдение сроков изготовления подробностей, строгое соблюдение технологического процесса, нормативной трудоемкости изготовления и т. д. Особенное значение вопросы материально-технического снабжения покупают на фирмах с многономенклатурным, мелкосерийным типом производства и довольно часто изменяющейся структурой производственной программы.

Разъясняется это тем, что, в большинстве случаев, в этих условиях производства номенклатура используемых марок и типоразмеров материалов громадна, а потребное их количество на конкретный плановый период (месяц, квартал, год) по отношению к материалу конкретных марок и типоразмеров незначительно. Отсутствие в промыш-ленно-экономических районах развитых высокие нормы и баз снабжения транзитных поставок (конкретно с металлургических фабрик) приводят к тому, что стабильное обеспечение предприятий нужными материалами затрудняется.

На данный момент единственным методом обеспечения стабильного снабжения фабрик нужными материалами есть заказ материала конкретно на металлургическом заводе (прямые Поставки). Но для этого нужно, дабы количество заказываемого материала удовлетворял норме транзитных поставок. При мелкосерийном и серийном производстве обеспечить условия транзитных норм возможно только обоснованно уменьшая номенклатуру марок и типоразмеров материалов, используемых на фабриках.

Действительно, на данный момент обсуждается вопрос об организации компаний по материально-техническому снабжению фирм. Собразованием таких компаний отпадает необходимость создавать громадные фонды материалов, полуфабрикатов и т. д., а компании возьмут возможность наровне с исполнением фондового снабжения создавать свободную продажу некоторых изделий и видов материалов.

Но и в этом случае актуальность установления для применения на данном предприятии ограниченной номенклатуры марок и типоразмеров материалов не станет меньшей. А исходя из этого вопрос управления процессами технической подготовки производства (в части соблюдения установленной номенклатуры материалов) кроме этого не станет менее актуальным.

Ограничение номенклатуры марок и типоразмеров материалов, разрешаемых для применения при разработке и проектировании технологических процессов, должно базироваться на тщательном анализе используемых материалов в зависимости от конструктивных и эксплуатационных изюминок автомобилей, конструктивных и технологических особенностей материалов, условий материально-технического снабжения данного экономического района и в обязательном порядке в зависимости от весовых черт используемых материалов. Таковой анализ разрешит распознать номенклатуру марок и типоразмеров материалов, вправду нужную для качественного изготовления производимых автомобилей и отвечающую требованиям высокой технологичности.

Расход материалов на предприятии устанавливается совокупностью норм, каковые определяют количественную и качественную меру применения материальных и трудовых ресурсов. Материальные и трудовые нормативы являются базой для расчета производственных норм: размера партий подробностей, длительности производственного цикла, величины задела и т. д. Так, совокупность норм—один из главных элементов научной организации производства, а разработка трудовых и материальных нормативов и организация нормативного хозяйства являются ответственным звеном в совершенствовании управления производством.

Базой для разработки нормативов являются эти конструкторских и технологических документов.

Важным и крайне важным этапом работ есть организация контура управления процессами формирования материальных нормативов, наиболее значимым звеном которого есть контроль за соблюдением нормативно-технических документов на материалы.

Материалы в первый раз начинают использоваться на стадии конструкторских разработок, исходя из этого уже на данном этапе технической подготовки нужно иметь определенный контур управления этими процессами. Но отступления от установленной стандартами предприятия номенклатуры типоразмеров материалов значительно чаще наблюдаются в ходе выбора заготовки для конкретной подробности.

Технологи, хотя взять большой коэффициент применения металла для конкретной подробности и минимальную трудоемкость обработки, довольно часто назначают в качестве исходной заготовки типоразмер проката металла, дающий мельчайшие значения припуска. Наряду с этим довольно часто не обращается внимание на то, что этот типоразмер материала стандартами предприятия не предусмотрен-Опыт показывает, но, что потребное количество для того чтобы материала в большинстве случаев мало, а это ведет к тому, что он не может быть куплен работами материально-технического снабжения.

Главным недочётом для того чтобы, кажущегося на первый взгляд целесообразным (трудоёмкость и минимальные припуски), метода назначения технологами заготовок есть нарушение неспециализированного ритма производственного процесса. Последнее связано с тем, что подробность изготовляется по обходной разработке, с задержкой против плановых сроков и с трудоемкостью, иногда существенно превышающую нормативную трудоемкость. Наряду с этим нарушаются сроки поставки подробности на сборку. Необходимость в дополнительных трудовых затратах на изготовление подробности ведет к тому, что нарушаются плановые сроки изготовления вторых подробностей и т. д.

Завоз же на предприятие указанных материалов числом, многократно превышающем его фактическую потребность, ведет к неоправданному замораживанию оборотных средств фирм — созданию на его складах запасов материалов, не применяемых в течение долгого времени. Реализация этих материалов связана с дополнительными затратами средств и времени.

Вопрос содержится в том, на каком этапе технологических разработок направляться организовать указанный контроль. На некоторых фирмах контролю подвергаются конкретно технологические процессы обработки подробностей. Но, как показывает практика, это неоправданно удлиняет цикл технологических разработок и увеличивает штат контрольного аппарата.

Существенно целесообразней осуществлять контроль ведомостей специфицированных норм расхода материалов, минуя все промежуточные стадии технологических разработок, что существенно уменьшает время контроля.

Наряду с этим получение ведомостей специфицированных норм расхода должно быть механизировано, т. е. расчет специфицированных норм обязан выполняться на электронно-счётных автомобилях. Ведомости на нормоконтроль поступают в виде табуляграмм. Участие вычислительного центра в получении специфицированных норм расхода материалов и контроль норм на последнем этапе их разработки повышают ответственность технологов за достоверность и качество исходной информации (подетальных норм расхода), вынуждая их обдуманно назначать заготовки.

При несоответствия специфицированных норм расхода материалов ограничительной номенклатуре, предусмотренной стандартами предприятия, они возвращаются технологам для пересмотра подетальных норм расхода материалов, предусмотренных картами технологических процессов. Ведомости специфицированных норм расхода материалов, являющиеся главным документом Для его приобретения, в случае, если они не завизированы нормо-контролем (из-за несоответствия предусмотренной ими номенклатуры материалов стандартам предприятия), отделом снабжения не принимаются.

Применение приведенной схемы контроля в течение последовательности лет на фабриках машиностроительного объединения им. К- Маркса продемонстрировало ее высокую эффективность.

Процесс механизации образования специфицированных норм расхода материалов на изделие возможно представлен следующм образом.

На подробности групп А и Б (в соответствии с изложенным в гл. V правилам классификации) специфицированную ведомость потребности материалов на программу по изделиям приобретают машинально на электронно-счётных автомобилях на базе информации о замысле производства, конструкторской спецификации и постоянной действующих подетальных норм расхода материалов, зафиксированных на машинных носителях информации.

Для механизации получения специфицированной ведомости материалов по подробностям группы В (уникальные подробности) смогут быть использованы (в отличие от традиционно сложившихся способов получения специфицированных норм расхода) два главных вида техдокументации:

1) конструкторская спецификация изделия;

2) технологическая карта ТК-13М.

Наряду с этим сводная конструкторская спецификация возможно взята механизированным методом на базе спецификаций сборочных чертежей.

Для возможности осуществления механизации процесса расчета специфицированных норм, бюро материальных нормативов дополняет технологическую карту ТК-13М следующими сведениями:

а) номенклатурным номером материала;

б) шифром сводных норм;

в) единицей измерения;

г) ценой материала за единицу измерения (кг, пог. м и т. д.).

По окончании дополнения технологическая карта ТК-13М поступает на вычислительный центр.

Не считая контроля специфицированных норм, контролируются чертежи особых приспособлений и инструментов, кузнечной и литейной оснастки, чертежи упаковки. Контур управления процессами формирования качественного состава материальных нормативов будет в этом случае иметь вид, представленный на схеме 9.

Приведенная схема управления процессами формирования материальных нормативов есть кибернетической. В ней в качестве регулятора деятельности конструкторских и технологических коллективов выступают ограничительные стандарты фирм на материалы.

Стандарты «настроены» так, что, с одной стороны, учитывают потребность качественного проектирования автомобилей, и, иначе, условия материально-технического снабжения того экономического района, в котором находится предприятие. Конечно, что в силу различных обстоятельств (недисциплинированность и неопытность работников, нехорошее знание нормативно-технических документов, наконец, объективные обстоятельства) процессы, указанные в схеме, смогут отклониться от требований задачи.

Для регистрации отклонений в схеме предусмотрен блок нормоконтроля. Глава работы стандартизации делает в этом случае роль блока рассогласования, оценивающего фактическое отклонение процессов от допустимых.

На базе приобретаемой информации К, содержащей сведения об трансформации условий поставки материалов, возможности получения нужного материала на планируемый период, экономических факторов и др., он оценивает величину рассогласования и, в зависимости от того, есть ли эта величина громадной либо малом, производит определенное действие на управляемый объект (в этом случае процессы схемы).

Фактически это может выглядеть следующим образом. Бюро нормоконтроля найдены определенные отступления от стандартов предприятия на материалы. Конструктор (технолог) вычисляет указанное отступление оправданным и нужным.

Выписывается карта разрешения, оценивается карта и целесообразность отклонения либо утверждается, либо нет. В последнем случае корректируется чертеж. В случае если окажется, что рассогласование между стандартами предприятия на материалы и требованиями конструкции либо технологии носит постоянный темперамент — устойчиво повторяется, то принимается ответ о внесении трансформаций в стандарты.

Блоком памяти в этом случае выступают карты отступлений от стандартов, каковые иногда систематизируются и подвергаются анализу.

Изложенная выше совокупность контроля снабжает стабильность номенклатуры используемых в производстве материалов и, тем самым, устойчивость материально-технического снабжения фирм. В совокупности с рассмотренной в гл. V совокупностью кодирования и классификации подробностей она снабжает стабильность материальных и трудовых нормативов и механизацию нормативных расчетов.

Последнее есть особенно ответственным, поскольку без механизации нормативно-учёт изменений и плановые расчёты ведутся весьма примитивно, допускается много неточностей, а это все в конечном итоге отрицательно отражается на эффективности производства.

Подобно строятся и все остальные контуры управления процессами совокупности технической подготовки производства. В них стандарты делают роль регуляторов, разного рода картотеки и каталоги — роль блоков памяти и самонастройки, нормо-контроль — роль блока контроля в саморегулирующихся совокупностях, регистрирующего отклонения параметров процессов от заданных, глава работы стандартизации — роль блока рассогласования, оценивающего фактическое отклонение параметров процессов от допустимых.

Благодаря комплексному стандартизационному направлению все процессы совокупности технической подготовки производства выясняются взаимосвязанными. Выход из-под контроля каждого из процессов совокупности ведет к нарушению результата сотрудничества: к выходу из-под контроля отдельных контуров либо кроме того всей совокупности в целом.

Для активной жизнедеятельности и обеспечения работоспособности совокупности технической подготовки производства, в базу которой положены прогрессивные правила комплексной стандартизации, должны быть вкорне поменяны организационные правила управления технической подготовкой машиностроительного производства. Ясно, что существующая на данный момент на машиностроительных фирмах функциональная раздробленность работ технической подготовки производства не в состоянии обеспечить работоспособность совокупности.

взаимообусловленность и Теснейшая взаимосвязь ее процессов предполагают единое методическое и административное управление технической подготовкой производства. В данной роли может выступать, к примеру, глава работы технической подготовки производства (в лице помощника директора либо главного инженера по технической подготовке). Наряду с этим на как следует иную ступень должны быть подняты значение и роль работы стандартизации.

Всякое изменение элементов совокупности, их характеристик и параметров неимеетвозможности происходить произвольно ‘либо исходя из целесообразного увеличения эффективности деятельности какой-либо одной системы, а должно производиться только на базе предварительного и комплексного трансформации стандартов, как базы взаимосвязанного и действенного функционирования элементов совокупности в целом.

Сообщённое не исключает наличия (и необходимости) специализации работников. Но последняя обязана осуществляться в единой совокупности, на базе единых методических правил, исходя из жизнедеятельности и наличия процессов, в совокупности составляющих совокупность технической подготовки производства.