Облицовывание деталей из древесины

Облицовывание основано на склеивании материалов и используется для улучшения изделий и внешнего вида деталей и их прочностных особенностей. При облицовывании поверхности подробности оклеивают листовыми либо пленочными материалами.

Процесс облицовывания складывается из следующих главных операций: подготовки базы, подготовки облицовочных материалов, наклеивания облицовки на базу. Базой именуется облицовываемая подробность, а облицовкой — покрытие из листового либо пленочного материала, которое приклеивают на базу.

В зависимости от формы базы различают облицовывание плоских прямолинейных и криволинейных подробностей либо заготовок. В зависимости от вида облицовываемой поверхности базы возможно выделить облицовывание кромок и пластей.

По виду облицовочных материалов различают облицовывание синтетическими материалами и натуральным шпоном (синтетическим шпоном, полимерными пленками, декоративным бумажно-слоистым пластиком и т.п.).

Подготовка базы. Поверхность базы должна иметь равномерную структуру без ослабленных либо излишне жёстких мест, впадин, клеевых, смоляных либо жировых пятен.

Гниль, смоляные кармашки, червоточину, сучки удаляют и заделывают вставками на клею в соответствии с технологическими режимами подготовки базы. Пятна клея, смолы либо жира удаляют соответствующими растворами. Недостатки механической обработки: заколы, задиры, вырывы, выбоины и т.п. — заделывают местным и целым шпатлеванием.

Шпатлевка по окончании подсыхания должна иметь малого усадку, а ее твердость должна быть близкой к твердости материала базы.

При облицовывании базы натуральным шпоном шероховатость (Rz) поверхностей базы должна быть не более 60 мкм. При облицовывании пленками поверхность базы подвергают по-розаполнению. В этом случае шероховатость Rz должна быть не более 60 мкм — при облицовывании непрозрачной пленкой и не более 16 мкм — при облицовывании прозрачной пленкой.

Подготовка облицовки. Подготовка облицовок из натурального шпона включает подбор и разметку пачек шпона, раскрой пачек шпона на делянки, фугова-; ние кромок делянок, формирование облицовок. Для облицовки используют строганый (ГОСТ 2977—82) и лущеный (ГОСТ 99—75) шпон. Влажность шпонадолжна быть 8±2%,

Различают правую и левую сторону страницы шпона. Правая сторона отличается более ровной и плотной поверхностью, левая — более шероховатая, с небольшими разрывами. Лицевой стороной облицовки есть правая сторона шпона.

Пачку шпона подбирают по породе древесины, качеству, цвету и текстуре, размерам страницы. Для обеспечения большого применения шпона верхний лист в пачке размечают по шаблонам цветными мелками либо карандашами.

Раскраивают пачки шпона на делянки по разметке сперва поперек, а после этого на протяжении направления волокон. При раскрое страницы шпона в пачке не должны смещаться один довольно другого. Не допускается перекос реза.

Раскраивают пачки шпона на круглопильных и ленточнопильных станках либо гильотинных ножницах.

При раскрое на круглопильных станках пачку шпона закрепляют на каретке зажимом. Каретка перемещается по пазам стола станка до пилы. По окончании раскроя на круглопильных и ленточнопильных станках продольные кромки не имеют требуемой шероховатости и их нужно фуговать. Фугование исключается при раскрое пачек шпона на гильотинных ножницах с прижимной балкой.

Пачку шпона укладывают на столе, зажимают балкой и обрезают ножами.

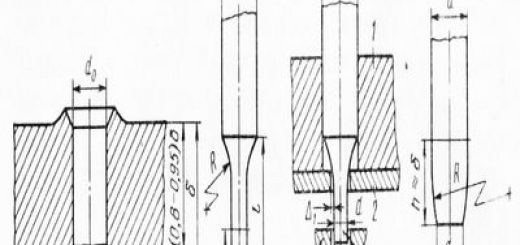

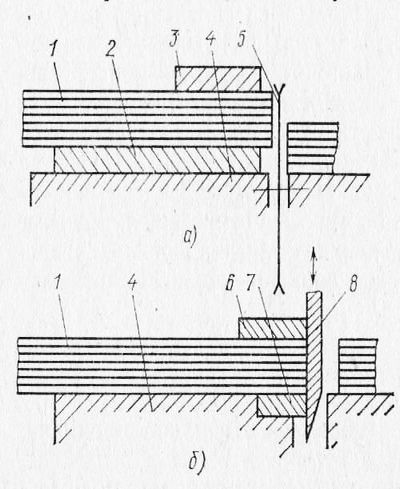

Рис. 1. Схема раскроя пачки шпона: а — на круглопильном станке, б — на гильотинных ножницах; 1 — пачка шпона, 2 — каретка, 3 — зажим, 4 — стол станка, 5 — выпивала, 6 — прижимная балка, 7,8 — ножи

Кромки делянок фугуют на фрезерных, фуговальных и кромкофуговальных станках. При фуговании на фрезерном станке пачка делянок зажимается в приспособлении и вместе с ним перемещается по столу станка. При перемещении зажимного приспособления по упорному кольцу кромки обрабатываются фрезой.

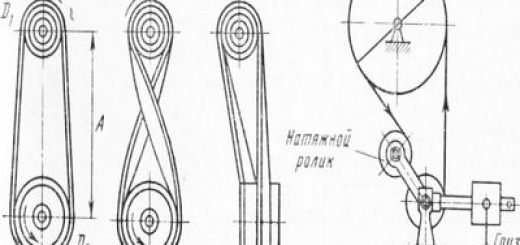

Рис. 2. Схемы фугования кромок шпона: а — на фрезерном станке, б — на кромкофуговальном станке; 1 — пачка шпона, 2 — зажимное приспособление. 3 — стол станка, 4 — упорное кольцо, 5 — фреза, 6 — прижимная балка, 7 каретка, 8 — выпивала, 9 — направляющая

Сглаживают кромки на кромкофуговальном станке (рис. 2). Пачку делянок укладывают на стол станка и зажимают балкой. При перемещении каретки с фрезой и пилой по направляющей сперва опиливаются большие неровности на кромке, а после этого фрезеруется узкий слой.

Толщина слоя, снимаемого фрезой за один проход, должна быть не более 1,5 мм.

Кромки делянок должны иметь шероховатость не более 32 мкм. Не допускаются сколы, отщепы, вырывы на кромках; отклонение от прямолинейности кромок должно быть не более 0,33 мм на 1 м длины, а отклонение от пластей и перпендикулярности кромок — не более 0,2 мм.

Обработанные делянки должны быть уложены в пачки в той последовательности, в которой они были уложены по окончании строгания.

Для получения требуемого рисунка на лицевой поверхности облицовываемого изделия делянки шпона собирают в комплекты (рис. 3) с соблюдением текстурного рисунка древесины и в соответствии с утвержденным проектом изделия.

Для получения готовой облицовки делянки в комплектах соединяют между собой клеевой лентой, клеевой нитью либо клеевым швом. Места соединения кромок должны быть плотными, без нахлёсток и расхождений.

Пачки готовых облицовок хранят на стеллажах в сухом отапливаемом вентилируемом помещении. На каждой пачке должен быть ярлык с указанием породы древесины, размера, даты укладки, даты и влажности ее определения.

Облицовывание. В массовом производстве облицовывание прямолинейных и криволинейных поверхностей подробностей, кромок и пластей щитов создают при неподвижном пакете в прессах разных типов (рис. 4).

При облицовывании холодным методом в однопролетных прессах между плитами помещают блок пакетов и через плиты реализовывают давление. Для ускорения оборота пресса пакеты формируют с дополнительными подкладными щитами, поверх которых укладывают последовательность балок. Положение балок фиксируется стяжками, и пакет в зажатом состоянии вынимается из пресса.

Выдержка пакета производится вне пресса, в котором сейчас формируются и обрабатываются следующие пакеты.

Для подачи пакетов в однопролетный тёплый пресс существует последовательность устройств. В одном из таких устройств пакет подается в пространство между плитами конвейером с термостойкой лентой. В таких прессах облицовывание производится с маленьким циклом времени.

Широкое распространение взяли многопролетные тёплые прессы, увеличивающие количества и уменьшающие время облицовывания. Они оборудованы тёплыми плитами, между которыми помещаются пакеты с прокладками. Для загрузки таких прессов используют подъемные столы, с которых пакеты загружаются в пролеты пресса, загрузочные и разгрузочные этажерки, благодаря которым в один момент загружаются и выгружаются пакеты во всех пролетах пресса.

Рис. 3. Комплекты облицовок из шпона: а — в рост, б — поперечный, в — косой, г – в «елочку», д — крестом, е — шашечный

Прессы с эластичным элементом используют при облицовывании под маленьким давлением. В таком прессе на плите размещают пакет, поверхность которого обжимается эластичным полотном (типа термостойкой резины), прикрепленным к камере. В полость подается воздушное пространство (либо пар), что формирует обогрев и давление на поверхности облицовываемого щита.

Рис. 4. Схемы облицовывания плоских прямолинейных заготовок: а — однопролетный холодный пресс, 6 — блок пакетов, в — однопролетный тёплый пресс, г — многопролетный тёплый пресс, д — пресс с эластичным элементом, е — вайма для облицовывания кромок; 1 — плита пресса, 2 — пакет, 3 — балка, 4 — щит подкладной, 5 — стяжка, б —конвейер, 7 — эластичное полотно, S — камера, 9 — полость, 10 — щит, 11 — лента

Для облицовывания прямолинейных кромок используют кроме этого ваймы. Узкие прижимные плиты создают давление на кромки щита, на каковые нанесен клей и наложена облицовка. Нагрев кромок осуществляется железной лентой.

На рис. 5 приведены схемы облицовывания криволинейных заготовок. В однопролетном прессе пакет заготовок облицовывают посредством пресс-формы, расположенной между плитами.

Облицовывание может производиться горячим и холодным методами. В последнем случае для повышения производительности пресса пакеты в зажатом состоянии целесообразно выдерживать вне пресса.

При облицовывании многочисленных партий однообразных заготовок используют многопролетные тёплые прессы (рис. 5), имеющие тёплые плиты-шаблоны.

Для облицовывания криволинейных заготовок при маленьких давлениях используют прессы с эластичным элементом (рис. 5). На плите под пакет кладут постоянный шаблон.

Эластичный элемент, закрепленный на камере, прижимает пакет облицовок к шаблону, в то время, когда в полость подается под давлением воздушное пространство либо пар.

Вакуумно-автоклавная установка (рис. 5, г) трудится по следующему принципу: пакет облицовок кладут в резиновый мешок, что помещают в автоклав. Из мешка откачивают воздушное пространство, а в автоклав подают под давлением пар.

Мешок хорошо обжимает пакет, и осуществляется облицовывание. Широкого применения эта установка не отыскала из-за необходимости и сложной технологии нередкой замены резиновых мешков.

Рис. 5. Схемы облицовывания криволинейных заготовок: а — однопролетный пресс, б — многопролетный тёплый пресс, в — пресс с эластичным элементом, г — вакуумно-автоклавная установка, д — вайма с эластичной лентой, г — вайма с плитами-шаблонами; 1 — плиты пресса, 2— пакет заготовок, з — пресс-форма, 4— плита-шаблон, 5 — эластичный элемент, 6 — камера, 7— полость, 8 — шаблон, 9 — резиновый мешок,10 — автоклав, И, 14 — железные ленты, 12 — подробность, 13 — щит

Кромки с криволинейной поверхностью облицовывают в ваймахс эластичной железной лентой, которую возможно нагревать для ускорения приклеивания облицовки к подробности. Используют кроме этого ваймы с твёрдыми плитами-шаблонами, оборудованными нагреваемыми железными лентами, что активизирует облицовывание щита.

Приобретает развитие облицовывание плоских поверхностей щитов в валковых прессах с постоянным перемещением пакетов. При облицовывании в одновалковом прессе облицовка к базе прижимается одной парой холодных либо тёплых валков. По окончании одновалкового пресса пакеты укладывают блоками и выдерживают в однопролетных прессах либо в зажатом состоянии до полного отверждения клея.

Одновалковые прессы в большинстве случаев используют для облицовывания рулонными пленками либо декоративным бумажно-слоистым пластиком.

Для облицовывания кромок с применением клеев-расплавов применяют многовалковые прессы. В этих прессах происходит стремительное отверждение быстроотверждающихся клеев.

Валково-ленточный пресс, не считая валков, имеет ролики и металлическую ленту. Тёплая лента при взаимодействии с облицовкой щитовой подробности прогревает клеевой слой, а ролики снабжают дополнительный прижим на время отверждения клея.

Валковые прессы находят широкое использование при облицовывании мебели и щитовых деталей дверей способом кэширования на особых линиях. Под кэшированием понимается процесс облицовывания пластей подробностей рулонными материалами методом накатывания их на поверхность базы в валковых прессах с последующим отверждением клеевого слоя.

Рис. 6. Схемы облицовывания в валковых прессах: а — одновалховом, б — многовалковом, в — валково-ленточном; 1 — щитовая подробность, 2 — валок, 3 — железная лента, 4 — ролик

Выбор схемы облицовывания зависит от вида используемых материалов, количества выпуска готовой продукции.

Недостатки облицовывания и их устранение. Главными недостатками при облицовывании щитов шпоном являются: местное отставание шпона, просачивание клея, трещины в шпоне, расхождение фуг — кромок делянок, коробление, неровности на облицовке.

Местное отставание шпона появляется из-за недостаточного количества клея, загрязнения базы, применения тёплых прокла-’ док при формировании пакетов, разнотолщинности базы, недостаточного давления прессования.

Недостаток обнаруживается при простукивании облицованной поверхности и исключается при строгом соблюдении параметров технологического процесса облицовывания.

Просачивание клея появляется по многим причинам: узкий шпон, жидкий клей, избыток клея, превышение давления прессования, низкая температура тёплого пресса. Недостаток предупреждается строгим соблюдением разработки изготовление клея и ~ режима облицовывания.

Трещины в шпоне появляются при применении шпона с повышенной влажностью, исходя из этого шпон перед облицовыванием обязан подсушиваться до влажности 6%.

Расхождение фуг происходит из-за нехорошего стягивания делянок шпона при формировании комплектов облицовок и предупреждается постоянным контролем за качеством стягивания.

Коробление обнаруживается по зазору между облицованной поверхностью и приложенной к ней ребром линейки, протяженность которой больше размера контролируемого щита. Обстоятельствами коробления являются: одностороннее облицовывание, несимметричность облицовок, неравномерность остывания при выдержке, разная температура смежных плит пресса. Для предупреждения этого недостатка облицовывают обе пласти щита, снабжают симметричность облицовок, осуществляют контроль выдержки щитов и режимы прессования.

Неровности на облицовке появляются из-за применения подготовки и плохой основы при прессовании некачественных прокладок. Недостаток предупреждается качественной применением и подготовкой основы хороших прокладок.