Приспособления для сварки

Приспособления для сварки, кроме закрепления узла и элементов фиксирования, имеют особые дополнительные устройства для сварки тем либо иным способом (сварочные их крепление и подкладки, приводы и т. п.).

В большинстве случаев в сварочном приспособлении узел устанавливается в собранном и прихваченном состоянии, исходя из этого оно должно обеспечить возможность фиксации узла в положении, нужном для сварки того либо иного соединения, возможность и минимальные деформации свободного съема готового узла.

В сварочной практике весьма распространено применение комбинированных сборочно-сварочных приспособлений, разрешающих создавать и сварку и сборку в том же приспособлении, минуя операцию прихватки.

Соответственно типам изделий (конструкции, габаритам, весу), способу сварки и предъявляемым требованиям возможно выделить последовательность главных типов комбинированных сварочных и сборочно-сварочных приспособлений.

Сварочные стенды являются стационарные приспособления с одной неподвижной (значительно чаще горизонтальной) базисной поверхностью с крепежными элементами. В большинстве случаев на таких стендах свариваются продольные швы автоматической сваркой плавлением на плоских изделиях либо на разного типа обечайках и т. п. Сварка ведется в основном на подкладках; кромки поджимаются к подкладке разными методами: механическим, пневматическим, магнитным и др.

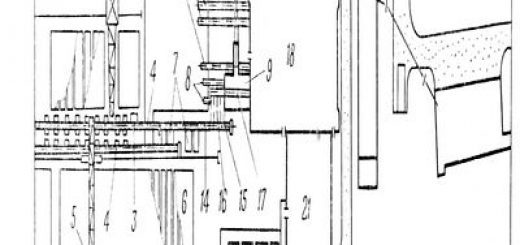

Рис. 1. Пневмостапель для сварки продольных швов: 1 — стойка, 2 — верхний прижим, 3 — сварочная подкладка, 4 — стягивающая скоба, 5 — пневмоцилиндры, 6 — консоль

На рис. 1 приведена схема стенда консольного типа с пневмо-поджимом подкладки для сварки продольных швов обечаек. На стойке консольно крепится двутавровая балка с установленными на ней пневмоцилиндрами для поджима сварочной подкладки.

Свариваемая обечайка надевается на консоль и поджимается к верхним массивным неподвижным прижимам.

Верхние прижимы с консольной балкой скрепляются стягивающей скобой. По окончании сварки скоба отбрасывается, сварочная подкладка опускается в нижнее положение и обечайка снимается. Консоль со сварочной подкладкой и пневмоподжимом может поворачиваться около вертикальной оси у центральной стойки.

На рис. 2 представлена схема сварочного стенда с верхними пневмошланговыми прижимами клавишного типа для сварки продольных швов на обечайках и листах из материалов малой толщины. Для сварки изделий из более толстого материала клавиши смогут поджиматься не пневмошланговым устройством, а пневмокамерами.

Рис. 2. Пневмостапель клавишного типа для сварки продольных швов

Кантователи — достаточно распространенный тип приспособлений. В большинстве случаев это стационарные приспособления, разрешающие закреплять свариваемое изделие и поворачивать его в необходимое положение для исполнения сварки. Такие приспособления значительно чаще употребляются для сварки громоздких изделий, имеющих различные формы, у которых швы находятся на противоположных сторонах.

Рис. 3. Схема цапфового кантователя

В производстве летательных аппаратов такие приспособления употребляются для сварки разных силовых узлов типа балок, лонжеронов и т. п.

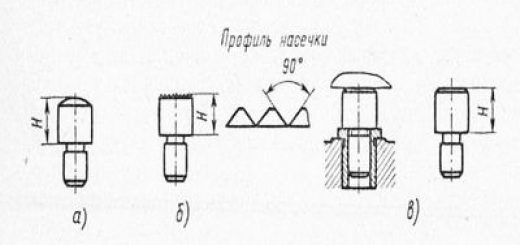

Поворот изделия в приспособлении возможно ручной либо механический. Значительно чаще используются кантователи цапфового типа. Собранное и прихваченное изделие укрепляется в особых зажимах, из которых любой укреплен на поворотной цапфе.

Опоры цапф смогут быть связаны неспециализированным основанием либо быть свободными друг от друга.

Приспособления для кольцевой .сварки разрешают устанавливать изделия в фиксированное положение и поворачивать его в ходе сварки с нужной скоростью.

В зависимости от габаритов изделия приспособления для того чтобы типа выполняются значительно чаще с применением торцовых вращателей, роликовых опор либо комбинированные.

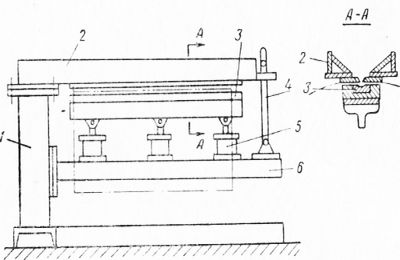

Для изделий маленьких и средних габаритов используются в большинстве случаев приспособления с торцовыми вращателями, выполненными в виде двух опорных цапфовых вращателей, из которых один, либо реже оба, являются приводными.

Рабочая часть вращателя (планшайба) делается съемной либо специальной для данного узла либо группы узлов. На вращателе устанавливаются особые фиксирующие и крепежные устройства. Привод чаще осуществляется от электродвигателя че-реэ редуктор с регулируемой скоростью вращения при сварке.

Основание приспособления — сварное из профильного проката; все элементы (бабки, двигатель, привод и т. д.) крепятся к основанию на болтах на собственные посадочные места.

Рис. 4. Схемы приспособлений для сварки кольцевых швов

Для крупногабаритных изделий конического типа, изделий с малой продольной жесткостью либо громадным весом употребляются приспособления, где сочетаются роликовые опоры и торцовые вращатели.

Роликовые опоры делаются, в большинстве случаев, регулируемыми по высоте либо плавающего типа.

К поворотным относятся кроме этого приспособления для сварки круговых швов на горизонтальной либо наклонной плоскости. В большинстве случаев они изготовляются в виде торцового вращателя с вертикальной либо наклонной осью вращения.

Манипуляторы — приспособления, предназначенные для вращения изделия около вертикальной либо горизонтальной наклона и оси его под определенным углом, нужным для работы.

Такие приспособления используются для ручной, полуавтоматической и автоматической сварки плавлением и для контактной сварки.

На манипуляторе смогут закрепляться изделия разных форм. В зависимости от грузоподъемности стол манипулятора поворачивается ручным, механическим либо пневматическим приводом.

Приспособления с копирными устройствами используются для исполнения автоматической сварки плавлением изделий, имеющих криволинейные швы. В зависимости от формы шва, метода сварки и типа изделия используются приспособления с перемещением по копиру сварочной головки, перемещением подробности по копиру при неподвижной головке, перемещением по детали и копиру, и головки; в этом случае значительно чаще сварочная головка крепится на плавающей подвеске.

При применении приспособлений последнего типа, со сложным перемещением, в ходе работы скорость сварки может изменяться, что отражается на формировании шва, исходя из этого при разработке аналогичного приспособления нужно проведение анализа скоростей в разных точках свариваемого контура. Отклонения от скорости сварки не должны быть более 4-5% от расчетной.

На рис. 5 представлена схема приспособления для приварки фланцев, горловин, патрубков к цилиндрическим обечайкам. В этом случае сварочная головка перемещается по копиру на опорных роликах.

Вращаясь, ролики обкатывают поверхность копира и поднимают либо опускают штангу с подвешенной на ней сварочной головкой.

При сварке продольного шва криволинейного контура копир, выполненный по форме стыка, закрепляется на самом изделии (рис. 109). Изделие укреплено в приспособлении на поворачивающихся цапфах.

При продольном перемещении сварочной тележки изделие через копир и тягу разворачивается в задаваемое копиром положение.

Оснастка для автоматических способов сварки плавлением представляет собой особые сварочные установки, включающие, не считая элементов для манипулирования и фиксации изделием, еще устройства для крепления, перемещения сварочной аппаратуры (сварочной головки, трактора и т. д.) и управления ею. Конструкция этих устройств определяется типом изделия, характером и количеством сварных швов и т. п.

Чаще всего видятся устройства портального типа, консольного типа, устройства со смещенными направляющими, с установкой сварочной аппаратуры на прижимных элементах самого приспособления и др.

Рис. 4. Сварочные манипуляторы: а — для сварки плавлением, б — для контактной сварки

Устройства для крепления смогут быть выполнены раздельно от приспособления либо быть с ним конструктивно связанными. В большинстве случаев для относительно маленьких изделий они выполняются в виде единой конструкции, для крупногабаритных изделий — делаются отдельными. Устройства для крепления аппаратуры смогут быть подвижными и неподвижными, с твёрдым креплением сварочной головки либо с перемещением ее по крепежному устройству.

В большинстве случаев такие устройства изготовляются сварными из металлического проката простого сортамента либо труб. Главное требование к ним — обеспечение прочности и необходимой жёсткости в работе и возможности эргономичного манипулирования сварочной аппаратурой и изделием в нужных пределах.

Рис. 5. Схема установки для обварки штуцеров по копиру: 1 — копир, 2 — цапфа, 3 — подробность, 4 — сварочная головка, 5 — тяга, 6 — копирующий ролик

Рис. 6. Установка для сварки по копиру продольного криволинейного шва: 1 — сварочная головка. 2 — штанга, 3 — привод, 4 — копир, 5 — опорные копирующие ролики

Рис. 7. Типы сварочных установок для автоматической сварки плавлением: а — -портального типа, б — консольного типа, в — со смещенными направляющими, г — с направляющими на пневмостапеле

При контактной точечной и роликовой сварке специальные приспособления по большей части употребляются для установки, поддержания при перемещении и выравнивания изделия в ходе сварки.

Для сварки кольцевых швов в зависимости от габаритов изделия используются поддерживающие устройства в виде опорной стойки с роликом, торцового вращателя либо роликовых опор. Установку опорных элементов нужно регулировать по высоте.

Поддерживающие устройства для точечной сварки довольно часто снабжаются особыми шаговыми приводами для автоматического

Рис. 8. Приспособление для точечной сварки обечаек с механизированным поворотом изделия на ход сварки: 1 — тележка, 2 — механизм поворота, 3 — торцовый вращатель, 4 — обечайка, 5 — опорный ролик

перемещения изделия на ход точек. Наряду с этим нужно, дабы при перемещении изделие не касалось внутренней поверхностью нижнего электрода сварочной автомобили. Для этого, к примеру, при сварке тонколистовых крупногабаритных подробностей между ними и нижним электродом в свободном состоянии устанавливается зазор 1 — 3 мм.

При сварке твёрдых узлов для данной цели нужно предусматривать особые демпфирующие устройства, каковые на момент перемещения подробности снабжают нужный зазор.

Для маленьких изделий поддерживающее устройство довольно часто крепится конкретно на сварочной машине.

На рис. 9 приведена схема приспособления для прихватки и сборки, укрепленного посредством хомута 2 на нижней консоли сварочной автомобили. Свариваемый узел закрепляется в приспособлении и может поворачиваться около собственной оси в подшипнике опорного диска. Со своей стороны опорный диск на машине крепится посредством пружинно-рычажной подвески .

Для сварки крупногабаритных изделий плоской формы либо имеющих маленькую кривизну (типа панелей) поддерживающие приспособления выполняются в виде подвесок либо подставок типа рольгангов.

Для точечной сварки сейчас в индустрии стали использоваться специальные установки с автоматическим и полуавтоматическим циклом работы.

На рис. 12 продемонстрирован неспециализированный вид полуавтоматического манипулятора для точечной сварки крупногабаритных панелей одинарной

Рис. 9. Приспособление для точечной сварки крупногабаритных изделий: 1 — указатель поворота, 2 — лента поворотного шагового механизма. 3 — опорные ролики

либо двойной кривизны. На данной установке возможно машинально сглаживать поверхность свариваемой панели нормально относительно оси электродов. Приспособление выполнено в двух вариантах: с механическим перемещением панели на ход сварки (команда подается оператором) и автоматическим.

Для удобства наблюдения за местом сварки установка снабжена телевизионной аппаратурой.

На рис. 13 представлена установка для точечной сварки полунервюр панелей отсека крыла. Для сварки употребляются особые клещи, каковые входят во внутренние пространства отсека.

Перемещение клещей на ход сварки задается особым шаговым механизмом привода, при помощи которого подвижная каретка вместе с установленными на ней клещами перемещается по направляющим станины сварочной автомобили.

Рис. 10. Приспособление для сварки конусных секций, установленное на консоли сварочной автомобили: 1 — нижний хобот, 2 — хомут, 5 — пружина, 4 — рычаг; 6, 7 — опорные диски, 6 — опорная шайба, 8 — приспособление для прихватки и сборки, 9 – направляющее кольцо; 10 — съемный диск, 11 — подробность, 12 — фиксаторы, 13 — верхняя головка

Рис. 11. Установка.для сварки панелей одинарной и двой ной кривизны

Рис. 12. Автоматизированная установка для точечной сварки полунервюр панелей крыла 1 — панель, 2 — рубильник, 3 — подвижной стол, 4 — ‘сварочные клещи, 5 — сварочная машина, 6 — направляющие стола

Перемещение клещей на протяжении шва, сварка, перемещение и обратный ход клещей подвижного стола по окончании окончания сварки очередного шва производятся машинально по особой программе. По окончании окончания сварки каждой нервюры электроды зачищаются и клещи возвращаются в исходное положение.

При роликовой сварке по большей части употребляются приспособления, подобные разобранным. Но в связи с тем, что при роликовой сварке подробности перемещаются самой сварочной машиной и без подъема электродов, в приспособлениях не требуется предусматривать особые механизмы демпфирования и принудительного перемещения, и они. в большинстве случаев, более несложны если сравнивать с приспособлениями для точечной сварки.

При роликовой сварке кольцевых либо круговых швов значительно чаще употребляются приспособления в виде разных регулируемых по высоте стоек с опорным роликом. Приспособления для того чтобы рода отличаются простотой и универсальностью. В некоторых случаях роликовая опора возможно заменена подвижной тележкой с опорными роликами. Наряду с этим передняя пара роликов устанавливается немного ниже задней.

При сварке узел опирается на заднюю пару и сварочный ролик поддерживающих роликов тележки.

Рис. 13. Поддерживающее приспособление для роликовой сварки кольцевых швов обечаек

Рис. 14. Приспособление подвесного типа для роликовой сварки конусов

При сварке некоторых конструкций видятся приспособления подвесного типа. На рис. 14 продемонстрирована роликовая сварка конуса с применением подвесного приспособления, где вершина конуса шарнирно подвешивается к регулируемой по высоте опоре.

При сварке обечаек громадного диаметра (более 1,5 — 2 м) для подхода сварочными роликами к месту соединений время от времени приходится поднимать сварочную машину либо делать углубление ниже уровня пола. В этом случае время от времени эргономичнее создавать сварку в нижней части обечайки, располагая ее выше сварочных электродов.

При роликовой сварке швов на обечайке маленького диаметра (меньше диаметра нижней консоли и ролика автомобили) используются приспособления с внутренней токоведущей оправкой. Оправка вставляется в обечайку и вместе с ней прокатывается между сварочными роликами.

Для сварки плоских швов на изделиях типа панелей используются, как и при точечной сварке, приспособления в виде рольгангов либо каретки с укрепленным на ней изделием, движущейся по направляющим.

Рис. 5. Подвижная роликовая опора для сварки крупногабаритных обечаек