Работа на делительных машинах

Круглоделительные автомобили. Для нанесения делений по дуге либо кругу существуют намерено круглоделительные автомобили, каковые наносят штрихи резцом способом строгания. Эти автомобили смогут быть ручными, полуавтоматическими и автоматическими.

Ручные круглоделительные автомобили являются самые простыми по конструкции. Рукой последовательно приводят в перемещение механизм и механизм подачи для нанесения делений, опускают и поднимают резец кроме этого вручную. На протяжении деления шкалы оператор должен быть особенно внимательным, поскольку при мельчайшей неосторожности возможно сломать заготовку (к примеру, нанести вместо маленького штриха долгий).

Принципиально важно не совершить ошибку при нанесении цены заданных делений; это есть главным для изготовляемой шкалы и зависит от внимательного управления механизмом подач.

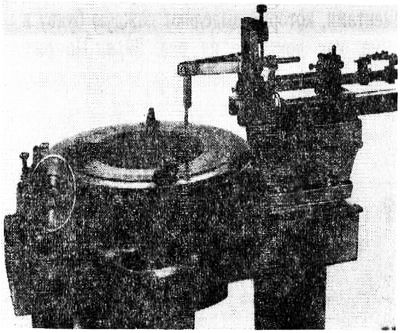

Рис. 1. Ручная круглоделительная машина

Полуавтоматические круглоделительные автомобили кроме этого приводятся в воздействие вручную, но отличаются тем, что подача резца на равные промежутки осуществляется возвратно-вращательным перемещением штурвала от упора до упора при помощи собачки и храпового колеса. Опускание резца на поверхность заготовки, строгание риски, подъем резца и установку его в начальное положение создают вручную при помощи прямолинейно-возвратного перемещения рукоятки механизма для нанесения делений.

Автоматические круглоделительные автомобили нанесение и деление рисок создают машинально. Оператор осуществляет лишь пуск и наладку автомобили.

Автоматические делительные автомобили имеют последовательность преимуществ перед полуавтоматическими и ручными. Главными их преимуществами являются громадная точность при нанесении делений, увеличение производительности труда, а следовательно, понижение цены изготовления шкал и освобождение рабочего от изнурительного труда, связанного с делительными работами. Круглоделительные автомобили различных конструкций наносят деления на плоские, конические и цилиндрические поверхности.

Таковы станки компаний «Лелльман и Польтер», «Гейде», СИП, «Гертнер» и др. На рис. 2 продемонстрирована точная автоматическая круглодели-тельная машина компании «Лелльман и Польтер».

Стол данной автомобили установлен на конической оси с шарикоподшипниковым подпятником, снабжающим плавное вращение стола без люфта. Стол приводится во вращательное перемещение при помощи червяка, сцепленного с червячным колесом диаметром 600 мм. На столе закрепляется серебряный лимб с ценой деления 15’ и с точностью до 1”.

Неотёсанные повороты стола производятся от руки при выведенном из зацепления червяке. При нанесении делений вращение рабочего стола производится машинально через совокупность шестеренок.

Рис. 2. Высокотонная автоматическая круглоделительная машина

Станина автомобили имеет две колонки для мостика, расположенные на противоположных краях главной плиты. Колонки снабжены контргайками и гайками для выверки и крепления при установке мостика, и для трансформации расстояния от резца до поверхности рабочего стола. Такие трансформации расстояния создают в зависимости от толщины либо высоты заготовки.

На рабочем столе автомобили смонтирована колонка с валом и коническим зубчатым колесом, передающим перемещение от привода вала к мостику, что, со своей стороны, информирует перемещение механизму для нанесения делений. Коническое зубчатое колесо, а вместе с ним механизм для нанесения делений возможно отключить и включить в любой точке вала мостика, т. е. по всей его длине. Указанные переустановки производятся в зависимости от диаметра закрепленной заготовки.

При повороте колес, которые связаны с валом привода, приходят в перемещение все узлы автомобили, а вместе с валом привода приводится во вращательное перемещение сектор, сцепленный с зубчатым колесом червячного винта. Сектор, закрепленный на валу привода гайкой, есть сменным; любой сменный сектор имеет определенное число зубьев. Угол поворота рабочего стола находится в строгом соответствии с числом зубьев сектора.

Привод связан со автоматическим выключателем и счётчиком хода автомобили. Машина снабжена микроскопом для наблюдения за нанесением делений, сменными звездочками, одиночными и двойными секторами.

Продольноделительные автомобили. В зависимости от метода управления продольноделительные автомобили делятся на ручные, полуавтоматические и автоматические.

Рунные продольноделительные автомобили имеют такие же узлы, как и круговые, и отличаются от них поступательным (вместо вращательного) перемещением рабочего стола, осуществляемым поворотом ручки с микрометрическим винтом. Опускание резцового механизма с резцом на заготовку, нанесение подъём и риски резца кроме этого создают от руки. Ручные делительные автомобили не владеют высокой точностью и употребляются для нанесения делений на неотёсанных шкалах.

Производительность ручных продольноделительных автомобилей низка, поскольку при работе на них требуется громадное напряжение трудящегося. Исходя из этого их в большинстве случаев используют для того чтобы партий шкал (2— 3 шт.).

Полуавтоматические продольноделительные автомобили владеют такими же особенностями, что и круговые полуавтоматические автомобили, и предназначены для серийного выпуска шкал средней точности (0,01 — 0,02 мм). Производительность продольных полуавтоматических автомобилей существенно выше ручных, но она все же еще не хватает высока, поскольку нанесения делений и узлы подач приводятся в воздействие (любой в отдельности) от руки.

На рис. 3 продемонстрирован продольноделительный полуавтомат с оснасткой для фиксации и закрепления заготовок разной длины, толщины и ширины. Он рекомендован для нанесения делений с любой ценой на метрических шкалах длиной не более 300 мм, с шириной рисок от 0,5 до 0,002 мм и длиной до 50 мм.

Мост, несущий на себе резцовый механизм, установлен на колонках и прочно закреплен гайками. Его возможно поворачивать под углом 45°, поднимать и опускать с последующим закреплением в нужном положении. Именно поэтому на станке при необходимости возможно установлена малогабаритная делительная головка для деления кроме этого и круговых шкал.

Нониус микрометрического винта диаметром 100 мм разделен на 100 равных частей. Совокупность настройки храповых колес с собачками и двумя упорами снабжает стремительное нанесение делений с расстоянием между рисками 1 мм. Движение микрометрического винта ограничивается упорами.

изменение и Ограничение длины риски производится при помощи звездочки, связанной собачкой и храповым колесом с автоматическим механизмом.

Рис. 3. Полуавтоматическая лродольиоделительная машина

Механизм подач складывается из стола, перемещаемого по направляющим микрометрическим ходовым винтом. Величина подачи рабочего стола определяется отсчетом по нониусу. Ход ходового винта равен 1 мм; следовательно, цена деления нониуса 0,01 мм.

Рабочая протяженность ходового винта 300 мм, благодаря чего на станке возможно изготовлять шкалы длиной до 300 мм.

Глубина рисок возможно установлена при помощи особого стопорного винта; наряду с этим заготовка шкалы должна быть выполнена полностью равно-стенной и установлена перпендикулярно перемещению резца. При заготовках, имеющих недостатки в виде неровностей либо разностенности (к примеру при изготовлении шкал из органического стекла, которое имеет большое изменение толщины в одном и том же странице), возможно использовать особый загрузочный шток, смонтированный на резцовом механизме автомобили, разрешающий при трансформации веса груза приобретать риски различной глубины. Так, глубина рисок опре-является весом груза на загрузочном штоке, благодаря чему риски шкалы имеют однообразную глубину в любой собственной точке, а все неровности заготовки уже не имеют значения, поскольку компенсируются указанной нагрузкой на резец.

Автоматические продольноделительные автомобили предназначены для нанесения делений на прямолинейных шкалах при массовом производстве. Средняя точность таких автомобилей 0,01 мм, производительность до 100 рисок в 60 секунд. Эти автомобили имеют намного большие размеры, чем ручные и полуавтоматические, и приводятся в воздействие от электродвигателя. Ручные приводы помогают для наладки автомобили при изготовлении первых образцов шкал.

С повышением механизмов движения и скорости узлов автоматических автомобилей при получении, к примеру, 100 рисок в 60 секунд существенно понижается точность наносимых делений на шкале. Практически все продольные автоматические делительные автомобили снабжены коррекционными и компенсационными устройствами для устранения неточности ходового (микрометрического) винта. Но для нанесения более правильных делений на шкалах направляться трудиться со скоростью, не превышающей 70—80 делений в 60 секунд.

Для стремительного перемещения рабочего стола вручную маточная гайка и ходовой (микрометрический) винт разъединяются.

Ходовые винты продольных автомобилей изготовлены при температуре воздуха от 18 до 20 °С; при данной температуре они имеют среднюю точность ±0,01 мм, а у точных автомобилей ±0,001 мм, исходя из этого рекомендуется трудиться на делительной машине при температуре 18—20 °С. В нужных случаях машина может трудиться и при вторых температурах, поскольку коррекционное и компенсационное приспособления снабжают надлежащую точность работы.

В то время, когда появляется необходимость в получении очень правильных шкал, используют точные автомобили. Прекрасные результаты смогут быть достигнуты при изготовлении точных шкал, к примеру, на машине компании СИП, предназначенной для серийного производства шкал на металлах, целлулоиде, стекле и плексигласе длиной до 1000 мм с точностью ±0,002 мм. Машина может трудиться со скоростью до 100 рисок в 60 секунд.

Механизм для нанесения делений приобретает перемещение от валика контрпривода, наряду с этим за один оборот валика нарезается одна риска. Машину налаживают так, дабы нарезание рисок происходило на протяжении спокойного состояния рабочего стола. холостой ходы и Рабочий осуществляются методом перемещения каретки резца по прямолинейным направляющим. Наклон резца к поверхности заготовки на протяжении хода остается неизменным.

опускание и Подъём резца достигаются поворотом рамки резца около собственной оси, причем поворот происходит машинально, по окончании рабочего либо холостого хода резца. Нагрузка на резец происходит при помощи пружины, силу давления которой возможно регулировать особым винтом.

Механизм для нанесения делений укрепляется на подъемном кронштейне, талантливом опускаться и подниматься с закреплением на разной высоте, в зависимости от толщины заготовки. Помимо этого, механизм для нанесения делений возможно установлен в любом месте станины. В ходе установки длины резца и настройки рисок механизм для нанесения делений приводят в воздействие от руки поворотом рукоятки.

Для регулирования длины рисок имеются сменные звездочки с храповыми колесами. Механизм подач представляет собой массивный рабочий стол с резьбовыми отверстиями для крепления заготовок, перемещаемый по прямолинейным направляющим посредством ходового микрометрического винта машинально (от мотора) либо вручную (рукояткой).

Главные узлы делительных автомобилей. Все делительные автомобили независимо от вида имеют узлы и сходные детали, снабжающие точность нанесения делений и чёткость рисок. Это направляющие, маточные гайки и измерительные винты, механизм для нанесения штрихов и механизм подач.

Направляющие делительных автомобилей снабжают прямолинейное перемещение ползуна, при котором все точки ползуна должны двигаться строго параллельно направляющим. Этого возможно добиться правильным изготовлением направляющих для держателя резца. Вид направляющих зависит от совокупности подвеса.

Все направляющие должны различаться износоустойчивостью и прочностью, а перемещение по ним — лёгкостью и точностью.

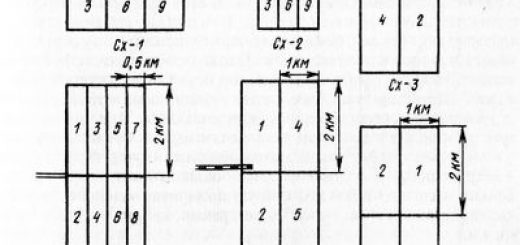

Рис. 4. Направляющие стола продольноделительных автомобилей:

а — цилиндрические; б — шариковые

Точность направляющих определяется при перемещении ползуна параллельностью оси ползуна и направляющих, величиной поперечных смещений ползуна и разностью расстояний, проходимых различными точками ползуна при его перемещении. Все погрешности происходят при отступлении от геометрической формы направляющих, деформации их на протяжении работы и зазорах между направляющими и ползуном. самые точными направляющими являются цилиндрические и шариковые.

Направляющие типа ласточкина хвоста и У-образные кроме этого довольно часто используют при конструировании делительных автомобилей.

маточные гайки и Измерительные винты являются ответственными подробностями в механизме подач, что в продольных делительных автомобилях складывается из микрометрического винта, маточной гайки и связанного с ними нониуса. В круговых делительных автомобилях вместо микрометрического винта используется правильная червячная пара, а отсчет угловых размеров в ходе деления осуществляется при помощи круговой нониуса и шкалы.

Микрометрический винт сопрягается с маточной гайкой, а червяк — с червячным колесом. Винт либо червяк закрепляется на станине и совершает лишь вращательное перемещение; маточная гайка, соединенная со столом,— поступательное, а червячное колесо, связанное со столом круглоделительной автомобили,— вращательное перемещение.

Измерительный винт делительной автомобили либо, как его чаще именуют, микрометрический винт, есть одновременно ходовым винтом и должен иметь высококлассную резьбуточности. Исходя из этого изготовление микрометрических винтов производится на особых прецизионных резьбонарезных станках, у которых влияние погрешностей ходового винта самого станка на точность нарезки устраняется при помощи коррекционной линейки.

Маточная гайка кроме этого изготовляется с высокой степенью точности и пригоняется методом притирки конкретно по микрометрическому винту. Учитывая трудоёмкость и сложность изготовления микрометрических винтов, при большой выработке их резьбы на рабочем участке время от времени создают переустановку маточной гайки на новое место с таким расчетом, дабы рабочим участком резьбы микрометрического винта была бы его неизношенная часть.

Механизм для нанесения штрихов делительных автомобилей складывается из следующих частей: подвес для крепления резца, механизм для прямолинейно-возвратного холостого резца (хода и движения рабочего), приспособление для ограничения хода резца (длины рабочего движения), устройство для подъёма и опускания резца и балансирующее приспособление.

Для нанесения штрихов резанием нужно установить резец режущей кромкой на поверхность заготовки, с нажимом прорезать риску заданной длины; после этого поднять резец и переместить его холостым ходом в начальное положение. Для исполнения этих перемещений на делительных автомобилях механизм для нанесения штрихов снабжен подвесом для резца, что закрепляется на особом устройстве, предназначенном для движения подвеса вместе с резцом.

На делительных автомобилях разных конструкций используются в основном подвесы рамочного типа. Для самоё правильного положения резца, снабжающего качественное нанесение штрихов, нужно учитывать толщину заготовки и сообразно с этим закреплять резец. В ходе резания стружка обязана завиваться.

Неверная установка резца, кроме того с весьма хорошей заправкой его режущих кромок и затыловкой граней, вместо плавного строгания может дать рваные с очевидно выраженным разделением риски.

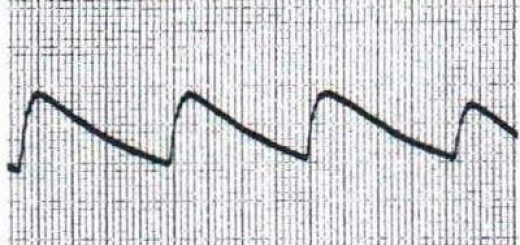

На рис. 5 продемонстрирована верная и неверная установка резца. Направление прямолинейно-возвратного перемещения резца должно быть строго перпендикулярно к поверхности рабочего стола автомобили.

Поступательное перемещение качающейся рамки с резцом осу-шествляется вручную (рычагом) либо механически (от мотора).

Наносимые риски шкал должны быть однообразной длины, исходя из этого при настройке автомобили протяженность их выверяется. В случае если шкала имеет риски трех размеров, к примеру 3, 5 и 7 мм, то соответственно и настройка ведется так, дабы однообразные по длине риски были равны между собой. На полуавтоматических и автоматических делительных автомобилях протяженность рисок в большинстве случаев устанавливается заблаговременно при настройке.

Ограничение перемещения резца и соответственно длины риски производится при помощи особых винтовых упоров. В продольноделительных автомобилях упоры устанавливаются в пазах, выфрезерованных в барабанах, смонтированных на одной оси с храповым колесом. Эти барабаны имеют различное число пазов с ввернутыми в них винтами и являются сменными.

Чаще всего употребляется барабан с десятью пазами, поскольку при его применении с установкой и соответствующей регулировкой упорных винтов (определяющих дличу рисок) возможно взять риски трех длин. Это крайне важно для деления шкал, каковые должны иметь громадные, малые и средние риски, как это делается в простых масштабных линейках.

Барабан связан с приводом салазок резца. С каждым их прямолинейно-возвратным перемещением он будет машинально поворачиваться около собственной оси и подставлять под бойки салазок ввернутые на разную глубину упорные винты, регулирующие длину рисок. При нанесении рисок одной длины барабан отключают: ровную сторону (между пазами) фиксируют вне упорных винтов, а собачки отводят от храпового колеса в нерабочее положение.

Конструкция этих механизмов на делительных автомобилях разна, но при любом из них механизм подачи резца должен быть снабжен комплектом барабанов и храповых колес с различным числом зубьев и винтов.

Рис. 5. Установка резца:

а — верная; б — неверная

Для устранения опасности отвинчивания упорных винтов на протяжении работы и нарушения заданной длины рисок нужно смотреть за тем, дабы при настройке станка они ввинчивались в звездочку либо в барабан как возможно плотнее; маломерные изношенные винты подлежат замене новыми. Для более правильного сопряжения поверхности рабочих винтов на барабане либо звездочке должны быть плоскими, а упорных винтов (бойков) — сферическими.

При делении шкал уровень качества приобретаемых рисок зависит от качества и правильности заточки резца, плавности и скорости его жёсткости и опускания крепления, а глубина риски определяется нагрузкой на рамку резца. Дабы добиться плавности опускания и малой скорости резца, используют рычажное устройство с эксцентриком и длинным плечом.

На ручных делительных автомобилях давление на резец осуществляется рукой лишь в том случае, в то время, когда опускание резца производится до упора, фиксируемого упорным глубинным винтом. Наряду с этим толщина материала должна быть однообразной на всей протяженности заготовки. В другом случае при нанесении штрихов смогут иметь место недостатки, т. е. незаконченные риски либо их отсутствие.

Исходя из этого рекомендуется избегать нанесения штрихов шкал опусканием резца до упора и пользоваться этим приемом только при крайней необходимости.

Самый комфортно осуществлять давление на хвостовик резца грузом либо пружиной. Разностенность материала заготовки неимеетвозможности оказать влияние на уровень качества изготовляемых шкал, недостатки толщины заготовки всецело компенсируются давлением на резец груза либо пружины. На полуавтоматических и автоматических делительных автомобилях как для круглых, так и для продольных шкал регулировка давления на резец производится только грузом либо пружиной.

Возможность трансформации давления на резец имеет громадное значение кроме этого и вследствие того что шкалы изготовляют из материалов разной твердости. Чем жёстче материал заготовки для шкалы, тем большее требуется давление на резец делительной машиы.

Механизм подач — устройство, снабжающее перемещение рабочего стола делительной автомобили на заданную линейную либо угловую величину. Главными подробностями механизма подач являются микрометрический винт с лимбом отсчета и маточная гайка, которая связана с рабочим столом в продольноделительных автомобилях и с червячной парой с рабочим и нониусом столом для заготовок в круглоделительных автомобилях.

Первостепенное значение имеют те части механизма подач (микрометрический винт, маточная гайка, лимб), каковые разрешают правильнейшим образом измерять перемещение подробностей (вместе с рабочим столом станка), подлежащих делению. Механизмы подач имеют одинаково серьёзное значение как для ручных делительных автомобилей, так и для полуавтоматических и автоматических с той только отличием, что у последних они связаны со счетчиком числа нужных делений и последующим автоматическим выключением подач.

Для неотёсанной ориентировки перемещений рабочего стола продольноделительной автомобили установлена особая масштабная линейка с индексом, протяженность которой соответствует полному рабочему ходу стола станка. Это позволяет в любую 60 секунд видеть процент готовности шкалы. корректировка и Точный отсчёт производятся по лимбу, установленному на хвостовике микрометрического винта.

Маточная гайка имеет разрезную конструкцию с затворным замком, разрешающим скоро включить ее в любую точку по длине микрометрического винта. При необходимости маточную гайку возможно отсоединить от винта, к примеру для перемещения рабочего стола вручную.

В круглоделительных автомобилях при повороте рабочего стола на громадные углы кроме этого возможно отключить червячный винт, откидывая его в сторону. Неотёсанную перестановку либо повороты рабочего стола создают по главным угловым делениям, нанесенным конкретно на рабочем столе; более правильную корректировку создают по нониусу, связанному с червячным винтом. У круглоделительных автомобилей вращение стола осуществляется вручную либо при помощи электромотора через совокупности зубчатых передач; у продольноделительных автомобилей стол движется прямолинейно от руки либо при системы и помощи электромотора храповых собачек и колёс.

Так, перемещение рабочего стола продольноделительной автомобили, а вместе с ним и подробности осуществляется при помощи автоматического привода, перемещающего его на заданное расстояние по окончании нанесения каждого штриха шкалы. Узел привода для движения стола складывается из храпового колеса, собачки, рейки, цепи либо тяги, возвратно-поступательное перемещение которых осуществляется при помощи эксцентрика на шкиве контрпривода.

Храповое колесо при вращении цилиндрического нониуса (от упора до упора) снабжает получение промежутков между рисками при делении шкалы с высокой точностью (до нескольких микрон). Кое-какие продольноделительные автомобили снабжаются сменными храповыми колесами с разным числом зубьев, что позволяет создавать деления разной цены. Автоматические продольноделительные автомобили снабжаются счетчиками оборотов, благодаря которым заблаговременно устанавливается заданное число рисок делимой шкалы; по окончании нанесения последнего штриха шкалы происходит автоматическое полная остановка и выключение подачи автомобили.

Резцы для делительных автомобилей. Независимо от вида делительной автомобили геометрические размеры резцов остаются постоянными, за исключением ширины, которая определяет ширину риски деления. Нужно не забывать, что для получения верных глубины и ширины риски направляться учитывать конусность резца. Заточка резца и окончательная его доводка производятся

так, дабы, при нужной глубине резания ширина конуса резца, находящаяся в одной плоскости с поверхностью заготовки, соответствовала ширине заданной риски.

На рис. 6 продемонстрирован резец для нанесения рисок строганием. Поверхность резца, по которой сходит стружка, именуется передней гранью; противоположная сторона — основной задней гранью; боковые конусные плоскости (затылочные) — боковыми задними гранями.

Для изготовления резцов используют инструментальную углеродистую сталь марок У10А и У12А, и быстрорежущую сталь марки Р18. Выбор материала, заточка и форма резцов зависят от конкретных условий его работы, но главным требованием, предъявляемым к резцам, есть их стойкость, которая зависит от марки стали и в большей мере от соответствующей термической обработки. Убедившись, что резцы по окончании термической обработки имеют нужную твердость (56 HRC3), создают окончательную доводку режущей кромки на бруске и затыловку.

Рис. 6. Резец для нанесения штрихов строганием:

1 — передняя грань; 2 — основная задняя грань; 3 — боковая задняя грань

Дабы нанести штрих на подробность из жёстких материалов либо углубить его, используют резцы из жёстких сплавов. Резцы из инструментальной углеродистой стали закаливаются не на всю толщину и имеют низкую теплоустойчивость, исходя из этого при их правке и заточке от большой температуры твердость закалки закаленной части может снизиться. При работе у для того чтобы резца режущая кромка скоро стачивается, а при нажиме либо ударе сплющится шляпкой либо загнется крючком.

Особые стали закаливаются на всю толщину и владеют громадной износоустойчивостью и твёрдостью благодаря наличию в их составе легирующих элементов.

На протяжении заточки и правки уже трудившегося некое время резца нужно следить, дабы кромки его не оказались закругленными (заваленными). Получают этого верной ориентировкой резца при заточке и подбором соответственной зернистости абразивного круга. Затачивая резец, запрещено очень сильно нажимать на него, поскольку излишний нажим портит абразивный круг, и резец, очень сильно нагреваясь, может утратить твердость.

Недопустимо и стремительное охлаждение резца водой либо эмульсией — это может привести к происхождению небольших трещин, что понизит износоустойчивость резца и не разрешит при необходимости сделать его более узким.

Окончательную правку резцов и доводку их граней направляться создавать на брусках типа «арканзас», прижимая грань резца к плоскости бруска, намоченной веретенным маслом либо керосином. Наряду с этим сама поверхность бруска должна быть ровно притертой; ее контролируют на просвет при помощи лекальной линейки. Лишь при таком условии возможно оградить грани резца от завалов.

заточка и Форма резцов определяются их конструкцией, зависящей, со своей стороны, от рода работ и используемого материала. На рис. 7 продемонстрированы разные формы заточки резцов, предназначенных для работы на материалах средней твердости, для жёстких и для пластичных материалов.

Рис. 7. Формы резцов для строгания

Независимо от материала заготовок и вида работ нужно уделять первостепенное внимание затыловке резцов, от которой зависят чёткость и чистота взятых рисок на шкалах. Это особенно принципиально важно для узких рисок шириной 0,2—0,5 мм. Нормально заты-лованный резец продемонстрирован на рис. 8. Как видно из рисунка, боковые задние грани резца сходятся и сужаются, благодаря чему и устраняется вредное трение боковых граней резца о материал заготовки и исключается происхождение заусенцев.

Стружка наряду с этим вьется; на подробности остается четкий след взятой риски. При верной затыловке возможно обеспечивать четкость и чистоту приобретаемых рисок на протяжении деления и полное отсутствие заусенцев.

Резцы, используемые для производства рисок вскрытием ант и кислотного слоя, нанесенного на стекле, имеют притуплённую режущую кромку в виде маленькой плоской поверхности. Такая заправка резца нужна для хорошей очистки поверхности стеклянной заготовки от защитного антикислотного слоя, и чтобы не было царапин. Режущая кромка должна быть перпендикулярна к оси резца и параллельна поверхности заготовки.

Доводка резца достигается следующим образом: по окончании предварительной заправки резец вставляют и закрепляют в рабочем положении в держателе делительной автомобили, а вместо подробности под резец подставляют выверенную чугунную плитку, смазанную пастой ГОИ, разведенной на керосине. После этого опускают резец до соприкосновения с поверхностью плитки и делают пара прямолинейно-возвратных перемещений, что снабжает доводку режущей кромки резца, после этого удаляют чугунную плитку и устанавливают подробность.

Рис. 8. Верно затылованный резец

Заготовки для шкал. Шкалы смогут быть выполнены из разных материалов. В каждом отдельном случае для шкалы подбирают материал с учетом его точности и назначения прибора. В приборостроении для шкал, разглядываемых при работе на просвет, материалом может служить прозрачные пластмассы и стекло.

Шкалы средней и высокой точности, изготовляемые из плексигласа, до нанесения делений должны быть предварительно подвергнуты соответствующему старению. Правильные шкалы для неповторимых автомобилей, станков и устройств как правило изготовляют на серебряных либо стеклянных заготовках, и на менее вязких сплавах таких как латунь марки ЛС59, дюралюминий жёсткий и др. Значительное значение имеет подбор материалов с мельчайшим коэффициентом линейного расширения.

Главными требованиями к заготовкам для шкал являются правильность геометрической формы и чистота обработки рабочей поверхности. К примеру, в случае если на заготовке для круглой шкалы имеется завалы, то штрихи в местах завалов не окажутся вовсе. Наносимые штрихи должны быть четкими и прочными, исходя из этого чистоте обработки поверхности заготовок для шкал должно уделяться особенное внимание.

На шероховатой поверхности заготовки нереально взять хорошие штрихи кроме того при самой идеальной заправке резца. Независимо от структуры материала заготовки поверхность ее должна быть доведена до чистоты, нужной для получения четкого контура рисок. Чем качественнее чистота поверхности заготовки, тем чище и ясней получаются риски на протяжении деления.

Поверхность заготовки не должна иметь недостатков (раковин, царапин), исходя из этого запрещено на рабочей поверхности создавать разметку при помощи чертилки либо штангенциркуля.

Рабочую поверхность заготовки в зависимости от ее материала обрабатывают карборундом, пемзой, крокусом, древесным углем, пастой ГОИ и реже — алмазной пылью (дорогостоящий дефицитный материал). Латуни ЛС59, ЛС62 и сталь прекрасно полируются пастой ГОИ, разведенной в керосине, медь — пастой ГОИ с машинным маслом.

Пользуясь пастой ГОИ для полировки, направляться затевать с неотёсанной пасты, которая скоро снимает слой металла и сглаживает поверхность заготовки, а после этого последовательно переходить к более небольшим пастам до получения нужной блестящей поверхности.

Уровень качества доводки поверхности заготовки определяют глубина и, в основном, ширина наносимых рисок. В большинстве случаев заготовки, предназначенные для нанесения на них рисок уже 0,05 мм, доводятся практически до блестящей поверхности. Доведение поверхности шкальной заготовки до зеркальной рекомендуется при необходимости нанесения весьма узких рисок.

В любой другой ситуации направляться при высоком качестве поверхности заготовки получать матового фона, поскольку блеск блестящей поверхности на протяжении пользования шкалой вредно воздействует на зрение. Так, по мере повышения ширины рисок, наносимых на шкалах, понижаются требования к чистоте поверхности заготовок, и напротив.

Запрещено, к примеру, наносить деления шириной 0,05 мм на заготовку, поверхность которой обработана фрезерованием, поскольку на таковой поверхности нереально отличить риску шкалы от рисок, появившихся в следствии механической обработки фрезой. В равной степени нет никакой необходимости доводить чистоту поверхности до блестящей, в то время, когда речь заходит о нанесении рисок шириной 1—2 мм.

Технические требования к делительным автомобилям. У круглоделительной автомобили главными узлами являются механизм для нанесения делений и червячная пара с лимбом, осуществляющая повороты рабочего стола при делении на заданный угол. У продольно-делительной автомобили важными узлами являются микрометрический винт с нониусом и механизм для нанесения делений.

Указанным узлам должно быть уделено соответствующее внимание. Для правильной и бесперебойной работы все движущиеся части у этих узлов должны находиться в совершенной чистоте и вовремя смазываться. Особенно шепетильно смотрят за червячными парами круглоделительных и микрометрическим винтом с маточной гайкой продольноделительных автомобилей.

На протяжении очередной промывки подробностей этих узлов нужно проявлять большую осторожность, дабы не допустить случайного удара одной подробности о другую. Незначительное на вид повреждение может привести к утрата точности в ходе работы того либо иного станка либо к полному выходу его из строя.