Растет семейство литейных сплавов

бурное развитие и Становление литейного производства в огромной степени связаны с освоением и тщательным изучением железоуглеродистых стали — и сплавов чугуна. Главным литейным сплавом стал с XIX века и остается до сих пор серый чугун. Из него на данный момент приобретают 75% всех создаваемых в мире отливок.

Широкое использование серого чугуна обусловливается его дешевизной, механическими свойствами и высокими литейными, и легкой обрабатываемостью режущим инструментом. Учитывая низкую вязкость серого чугуна, при литье заготовок автомобилей, испытывающих на протяжении эксплуатации повышенные силовые и особенно ударные нагрузки, используют в качестве литейного сплава сталь.

Последние 20—25 лет свойственны громадными достижениями в области металлургии литейного производства: улучшены свойства ранее использовавшихся сплавов, созданы и внедрены в производство новые, высокопрочные и владеющие особыми особенностями сплавы, и как результат — повысилось уровень качества отливок.

В связи с увеличением требований к чугунным отливкам сейчас были созданы новые марки (СЧ40-60 и СЧ44-64) более прочного серого чугуна, каковые включены в новый ГОСТ 1412-70.

Учитывая широкое использование в разных отраслях народного хозяйства сталей, у нас проводилась усиленная разработка новых их марок, владеющих особыми особенностями (жаропрочность, кислотоупорность, стойкость против коррозии II др.). Совершённые в Университете неприятностей литья АН УССР изучения под управлением М. П. Брауна разрешили создать теоретические представления о сложном комплексном легировании конструкционной стали.

Именно поэтому удалось создать новые высокопрочные марки сталей (30X3ГМФ, ЗОХЗНМВ и др.), создать оптимальные режимы их термической обработки.

При разработке новых марок сталей ставилась громадная народнохозяйственная задача — создать легированные стали, в которых дефицитные добавки (хром, никель, вольфрам, молибден и др.) были бы заменены более недорогими и недифицитными элементами (кремний, марганец и др.). Учитывая это, в том же университете изучено последовательное легирование жаропрочной стали тугоплавкими металлами.

В следствии был установлен оптимальный состав сплава Х15Н20В4М4Б2Т с интерметаллоидным упрочнением, что удачно соперничает со сплавами на никелевой базе типа хастеллой, ЛА-1, ЛА-2 и др. В том месте же создана новая экономнолегированная нержавеющая сталь 1Х18АГ15Л, в которой никель всецело заменен марганцем с дополнительным легированием азотом.

Подобная работа обширно проводилась многими научно-исследовательскими организациями и обеспечила громадной технико-экономический эффект.

Непрерывно расширяется использование легких сплавов — алюминиевых и магниевых, создаются новые их марки. Достаточно заявить, что ГОСТ 2685-63 включает 35 марок алюминиевых сплавов, из которых многие были созданы сейчас. Новыми высокопрочными (марки МЛ 12, МЛ 15) и жаропрочными (марки МЛ7-1, МЛ10, МЛ11, МЛН, ВМЛ1) магниевыми сплавами пополнился ГОСТ 2656-68.

На данный момент разрабатываются составы титановых литейных сплавов, и сплавов для фасон-пых отливок на базе вторых редких металлов (ниобий, тантал, цирконий и др.).

Огромным достижением советских литейщиков есть освоение и разработка нового литейного сплава — высокопрочного чугуна, что является прекрасным конструкционным материалом. От обычного серого чугуна высокопрочный чугун отличается наличием шаровидного (вместо пластинчатого) графита, повышающего его пластичность и прочность.

В следствии изучения механизма образования разных форм графита в Университете неприятностей литья АН УССР под управлением А. А. Горшкова и М. В. Волощеяко были созданы условия, разрешающие руководить процессами кристаллизации, графитообразования и фазовыми превращениями в жидком и жёстком состоянии высокоуглеродистых сплавов на базе железа. Это разрешило создать и внедрить в производство новые марки высокопрочного чугуна с шаровидным графитом с пределом прочности при растяжении от 70 до 120 кг/мм2 при ударной вязкости 2—8% и относительном удлинении 2—6 кгм/см2.

Благодаря таким высоким механическим особенностям высокопрочный чугун (ГОСТ 7293-70) стал активно использоваться при производстве важных больших подробностей вместо стали, владеющей меньшей жид-котекучестью и повышенной усадкой. Из высокопрочного чугуна на данный момент отливают коленчатые валы, крышки и цилиндры цилиндров судовых двигателей, траверсы и станины тяжелых прессов, лопастные колеса паровых турбин и другие важные подробности автомобилей массой до 50 т.

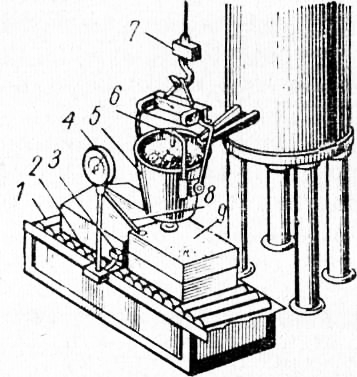

Высокопрочный чугун приобретают методом модифицирования — обработки расплавленного серого чугуна особыми веществами — модификаторами. К их числу относятся его сплавы и магний. Учитывая стремительное воспламенение под действием тепла чугунного расплава, эти модификаторы вводят в ковш с расплавленным чугуном в контейнере — металлическом стакане с просверленными в его стенках отверстиями.

Контейнер закреплен на вертикальной штанге и с нею опускается в ковш. За счет тепла жидкого чугуна магний в контейнере расплавляется, после этого перегревается до температуры кипения (1107°), а пары магния пробиваются через толщу расплава в ковше. Наряду с этим часть магния усваивается расплавленным чугуном, в котором пластинчатый графит делается шаровидным.

Большинство парообразного магния вырывается на поверхность расплава и сгорает.

Сейчас для увеличения степени усвоения магния чугунным расплавом и предотвращения пиро-эффекта в качестве модификатора при получении высокопрочного чугуна стали применять низкомагниевые лигатуры с содержанием 8—20% магния.

Были созданы особые титановые сплавы для фасонных отливок (табл. 3), в то время как сначала литейщики применяли сплавы, предназначенные для литья слитков и обработки давлением.

Широкое применение автоматизации при заливке и плавке, и использование более больших плавильных печей разрешили взять отливки из титановых сплавов громадных размеров (диаметром до 2,5 м и высотой до 1,525 м) и массой до 870 кг. Изготовленные из графитовых смесей формы заливаются как статически, так и центробежным методом; последний используется при получении тонкостенных отливок сложной конфигурации. Для предупреждения окисления плавка титановых сплавов ведется в вакуумно-дуговых печах с расходуемым электродом.

Учитывая, что цена губчатого титана (главного шихтового материала при плавке титановых сплавов) за последние 20 лет снижена практически в 20 раз, имеются основания считать, что область применения титановых отливок будет непрерывно расширяться.

«Титан — металл редкой судьбы, — говорит начальник лаборатории узнаваемый коммунистический ученый профессор химииИван Иванович Корнилов. — В сочетании с другими железными собратьями он открыл новую страницу в отечественных познаниях о сплавах, обогатил металловедение и металлохимию новыми полезными данными, разрешил раскрыть многие тайны сплавов и строения металлов на их базе. Он оказывает помощь исследователям по-новому посмотреть на свойства и строение железных композиций в самых разнообразных сочетаниях».

Чем разъясняется механизм поведения нового сплава, взятого на базе никеля и титана? Данный сплав наделен определенной «памятью» с особенными звуковыми особенностями. Сплав, названный «никелидом титана», при комнатной температуре делается мягким, пластичным, теряет при ударе железный звук.

Но когда его нагревают выше определенной температуры, он делается твёрдым, упругим, звонким.

Какое использование отыщет данный феномен в будущем, пока сообщить тяжело. Но кроме того и сейчас, на начальном этапе изучений, возможно утверждать, что сплавы с неповторимыми особенностями на базе никелида титана смогут быть использованы во многих областях техники, к примеру в новых датчиках — чувствительных элементах, каковые действуют в условиях трансформации температуры, других устройствах и поглотителях звука.

направляться очень остановиться на достижениях последних лет, которые связаны с плавкой и приготовлением литейных сплавов.

На заре развития металлургического производства плавка металлов производилась в тиглях, из которых приготовленный расплав сразу же заливался в формы. Первой идеальной плавильной печью литейных цехов нужно считать вагранку, которая была изобретена в 1774 г. мастером литейных дел Баташевым в Российской Федерации и до сих пор остается главным плавильным агрегатом для выплавки чугуна.

направляться, но, подчернуть, что ее конструкция былаизменена, большая часть из которых внесены советскими экспертами. Современные вагранки отличаются громадной высотой, снабжены совокупностями автоматизированной загрузки и подогрева дутья шихты. В качестве горючего вместо кокса большая часть литейных цехов применяет кокс в сочетании с природным газом, что разрешает повысить интенсивность плавки, а следовательно, производительность вагранок.

Контроль за работой вагранок осуществляется с пульта управления, фиксирующего давление и расход дутья, состав топочных газов и другие показатели хода плавки. Сейчас были освоены новые конструкции вагранок закрытого типа с дожиганием топочных газов. Они оснащены совокупностями автоматизации и комплексной механизации, разрешающими вести плавку в оптимальном режиме.

Помимо этого, для выплавки чугуна особого назначения освоены электрические индукционные печи промышленной частоты.

Для плавки медных сплавов и стали на данный момент активно применяются электрические печи, каковые пришли на смену устаревшим конструкциям разных пламенных печей. Плавка стали значительно чаще ведется в электрических дуговых трехфазных и индукционных печах промышленной частоты (модель ИЧТ), а бронзовых сплавов — в электрических дуговых двухфазных печах (типа ДМ) и канальных промышленной частоты (моделей ИЛ К, ИЛТ и др.).

Для плавки алюминиевых сплавов в современных литейных цехах прн-меняют электрические индукционные печи промышленной частоты моделей ИАТ и канальные моделей ИА, каковые пришли на смену тигельным, газовым и малопроизводительным электрическим печам сопротивления. Плавку магниевых сплавов в наше время значительно чаще создают в тигельных электрических печах сопротивления и индукционных промышленной частоты моделей ИГТ.

В связи с освоением новых сплавов на базе редких металлов (титан, ниобий и др.) были созданы конструкции новых печей для заливки и плавки сплавов в вакууме, в среде нейтральных газов (аргон, гелий и др.) и в контролируемой воздухе.

Литье с применением вакуумной плавильно-заливочной установки разрешает быстро улучшить уровень качества приготовляемого расплава (предотвратить окисление, снизить газонасыщенность и расширить жидкотекучесть) и приобретаемых отливок.

Громадный практический интерес воображают созданные у нас конструкции установок для электронно-лучевой и плазменно-индукционной плавки. Плазменные печи развивают температуру до 15 тыс. градусов, что в 5 раз превышает температуры плавли металлов в электрических дуговых печах. Такие печи разрешают приготовлять литой материал с повышенными пластическими особенностями, приобретать сверхчистые металлы, и сплавы с низким содержанием неметаллических включений, что очень принципиально важно при литье важных подробностей из сплавов и специальных сталей.

На данный момент, в то время, когда к практически всем отливок предъявляются повышенные требования, приготовление литейного расплава не исчерпывается лишь плавкой шихты, а включает дополнительные операции его обработки.

Дабы измельчить структурные составляющие и улучшить внутреннее строение металла отливки, расплавы модифицируют — обрабатывают особыми веществами, именуемыми модификаторами.

Для освобождения выплавленных в плавильной печи расплавов от растворенных газов используют операцию, именуемую дегазацией. Ее реализовывают продувкой расплава хлором либо азотом, обработкой ультразвуком, введением и вакуумированием в расплав активных добавок. Продувка хлором используется в основном для дегазации алюминиевых и магниевых расплавов. При ее осуществлении в ковш с расплавом посредством металлической трубки под избыточным давлением вводится газ хлор.

Наряду с этим образуется газообразное соединение, пузырьки которого захватывают растворенные в металле газы и выносят их на поверхность расплава. Продувка хлором, помимо этого, очищает расплав от жёстких окислов, находящихся во взвешенном состоянии, вынося их на поверхность ванны с расплавом.

С целью очищения расплава от посторонних включений и твёрдых окислов используют операцию, именуемую рафинированием. Для алюминиевых и магниевых сплавов распространен метод рафинирования флюсованием. В качестве активной составляющей рафинирующих флюсов применяют фтористые и хлористые соли.

Использование флюсов, плотность которых больше плотности литейного сплава, разрешает по окончании их насыпки на зеркало ванны осадить посторонние включения на дно тигля.

Освобождения расплава серого чугуна от содержащейся в нем вредной примеси серы (она снижает жидкотекучесть и повышает усадку чугуна, содействует образованию раковин в отливках) литейщики получают присадкой в ковш с расплавом кальцинированной соды, других добавок и карбида кальция.

По окончании проведения одной либо нескольких из отмеченных выше операций расплав заливается в литейную форму.

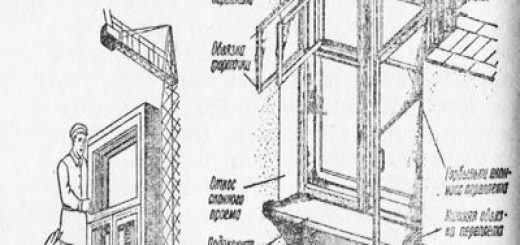

В литейных цехах массового и крупносерийного производства заливка форм осуществляется на литейном конвейере. Над весовой секцией конвейера либо рольганга подвешен на динамометре и тельфере быстросменный стопорный ковш, что перемещается по монорельсу. Динамометр сблокпро-ван с механизмом машинально закрывающим летку при переполнения ковша расплавом По окончании накатывания и» весовую секцию литейной формы включается электромагнит подъема стопора ковша.

Стопор опускается по окончании заливки формы расплавом по сигналу фотоэлемента, что срабатывает при появлении расплавленного чугуна в выпоре. Одновременно с этим освобождается упор, а включающийся наряду с этим привод конвейера создаёт смену форм на весовой секции (сталкивание залитой и накатывание подготовленной к заливке). Масса заливаемого в форму расплава контролируется показаниями циферблата 4 весовой секции.

На циферблате предусмотрен контакт, разрешающий опускать стопор по окончании заливки в форму заданного количества расплава.

Автоматическая заливка литейных форм при литье в кокиль и под давлением в наше время осуществляется посредством пневматических, электромагнитных, вакуумных и других заливочно-дозирующих устройств.

В Университете неприятностей литья Украинской академии наук под управлением В. П. Полищука создана серия магнитодинамических насосов для перекачки металлов. Изготовленные на их базе заливочные установки моделей МДН-6, МДН-6А и др. удачно трудятся на конотопском заводе «Красный металлист», на Столичном заводе по переработке цветных металлов, в Ленинграде, Киеве и Волгограде.

При применении заливки посредством этих установок существенно улучшается уровень качества отливок, понижается расход металла, облегчается труд рабочих и увеличивается его безопасность. С учетом этих преимуществ на Киевском мотоциклетном, Ленинградском имени Лепсе и других за-водах решено всецело перепланировать литейные цехи, поскольку использование нового способа заливки разрешает существенно повысить производительность оборудования. Свойство установок выдавать расплав заблаговременно заданными правильными порциями разрешает максимально уменьшить их применение для разных условий получения отливок из легких (алюминиевых и магниевых) сплавов.

Рис. 1. Принцип действия установки для автоматической заливки форм на рольганге

Широкое внедрение в производство насосов для перекачки металлов и автоматических заливочных установок разрешит создать надёжные условия труда для заливщиков, повысить культуру производства. Наряду с этим роль рабочих-заливщиков будет сведена к настройке автоматических устройств, и к контролю за бесперебойной работой заливочных установок.

Напоследок направляться остановиться на новом направлении в развитии металлургии литейного производства, связанном с шихтовкой сплавов. На данный момент при подходе к литейному цеху на многих машиностроительных фабриках возможно заметить штабеля либо кучи чушек — слитков металлов либо литейных сплавов, наличие которых свидетельство нерациональной разработке плавки.

Разве разумно иметь склады шихтовых материалов, вести составления шихты и процессы расчёта, и двойную переплавку в наше время? Не несложнее ли полученный по окончании первичной плавки в доменных или других печах расплавленный металл сразу же доставлять в литейные цехи, минуя его разливку на чушки, с тем дабы по окончании краткосрочной дополнительной обработки превращать его в фасонные отливки?

Советские литейщики стоят на пороге таковой новой технологии. Уже созданы и употребляются вагоны-миксеры для перевозки первично расплавленных сплавов и металлов на далекие расстояния. В самое последнее время выстроена цистерна-миксер емкостью 1000 т. Она представляет собой металлический цилиндр длиной 6 и диаметром 35 м, пребывающий на ЖД платформе, снабженной 18 парами колес. В металлического цилиндра предусмотрена огнеупорная футеровка из смеси глины с асбестом.

Залитый в цистерну при температуре 1400° металл остывает всего на 5° в час. В сочетании с электромагнитными — индукционными насосами, перекачивающими расплав из цистерны-миксера в вагранки и другие плавильные печи, цистерны-миксеры обеспечат постоянный поток расплавленных металлов в литейные цехи, что быстро сократит продолжительность выплавки литейных сплавов, упростит технологию литейных получения и структуру цехов отливок, быстро снизит их себестоимость.