Рубка древесины на щепу, сортирование и дезинтегрирование щепы

Измельчение древесины

Для получения древесной массы в производстве древесно-волокнистых плит пользуются щепой, имеющей следующие размеры: 20—25 мм в направлении длины волокон, 10—30 мм в ширину и 2—3 мм (до 5) в толщину. Использование более неотёсанной щепы понижает степень помола древесной массы, приобретаемую при первичном размоле щепы, а использование более маленькой щепы снижает механическую прочность плит и затрудняет образование прочной пробки в питателе дефибратора.

На единицу длины обычной щепы из хвойной древесины, имеющей длину элементарного волокна 3—3,5 мм, приходится шесть-семь целых волокон и два (крайних) поврежденных при распиловке либо рубке. Конечно, что с уменьшением размеров щепы в длину относительный процент укороченных волокон будет возрастать, степень их переплетенности в готовых плитах уменьшаться, а прочность последних падать. Измельчение древесины на данный момент производится на рубильных автомобилях.

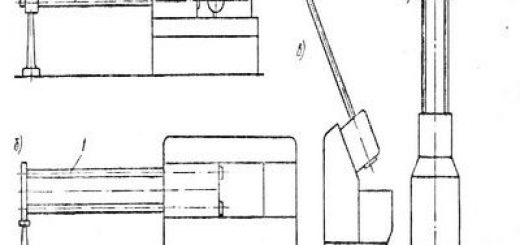

Для измельчения древесины в щепу используются автомобили дискового типа двух видов: для круглых бревен и для отходов. Различие их пребывает в устройстве патрона, по которому древесина подается к рубильному диску, и в методе подачи: для отходов берется широкий патрон и устраивается принудительная подача. Рубильная машина для круглых бревен, схематически изображенная на рис.

21, в большинстве случаев складывается из металлического диска диаметром 2— 3 м. Диск имеет от 3—4 до 10 радиально расположенных сквозных прорезей, в каковые засунуты и закреплены плоские ножи (700X200X25 мм), выступающие над плоскостью диска на 12—13 мм. Выпуск ножа регулируется прокладкой и определяет толщину отрубаемой от бревен шайбы. Диск закреплен на металлическом валу, лежащем в двух либо трех подшипниках.

Бревна подаются к вращающемуся диску по чугунному патрону — питательной трубе четырехугольного сечения, ось которой расположена под углом 45—55° к фундаментной плите, лежащей горизонтально^; к плите прикрепляется болтами рубильный патрон. Последний время от времени устанавливается так, что горизонтальная секция его образовывает угол 20—45° к оси вала; это снижает схоД энергии на рубку щепы.

Между основанием лотка и фунда-РантНой плитой помещается неподвижный контрнож, что от-меоИТ ох режущей кромки ножей диска на 0,3—0,5 мм. Поворачивающийся диск с ножами прикрыт снаружи металлическим кожухом створками для смены и осмотра ножей. Отрубаемая ножом шайба древесины проходит через отверстие диска, образуемое кромкой выступающего ножа и краем радиальной прорези в диске, и падает вниз.

Лопатки, прикрепленные к ободу диска, дробят ее в щепу, подхватывают и выбрасывают в металлический рукав, прикрепленный к отверстию в верхней части кожуха; из рукава Щепа ссыпается в циклон (допускается высота подъема щепы 3.5—5 м).

Рис. 1. Схема рубильной автомобили: 1 — диск; 2 — подшипники; 3 — нож диска; 4 — лопатки для выброса щепы; 5 — кожух; 6 — фундаментная плита; 7 — патрон; 8 •— ножи патрона; 9 — броневые плиты патрона; 10 — клиновые ремни; И — электродвигатель; 12 — щепопровод; 13 — циклон

Вал с диском приводится в перемещение от электродвигателя через Шкив с ременной либо тексропной передачей.

Для получения обычной щепы ножи должны быть прекрасно отточены; замена их обязана производиться не реже одного раза в смену (то же относится и к контрножу, что помогает максимум 10 дней). Тупые ножи повышают расход энергии на рубку, мнут и крошат щепу. Неблагоприятно кроме этого действует повышение расстояния режущей кромки ножей от контрножа сверх вышеуказанной величины 0,3—0,5 мм.

Количество приобретаемой мелочи зависит кроме этого и от рода баланса: сухой, гнилой, трухлявый баланс дает больше мелочи, чем мокрый и здоровый. На количество небольшой щепы воздействует кроме этого «подскакивание» поленьев в патроне к концу их рубки, в то время, когда они становятся легкими и неспособными прижиматься к диску под влиянием собственного веса. Чтобы не было этого в патроне должны пребывать в один момент, впритык, два бревна, в связи с чем к патрону присоединяют долгий желоб.

Наряду с этим уменьшается кроме этого холостой движение автомобили и значительно уменьшается расход энергии на рубку.

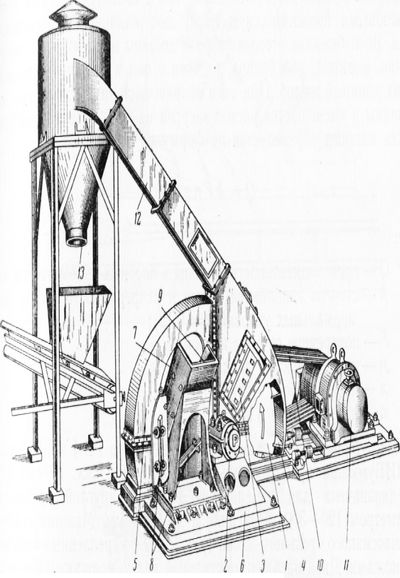

Из рубильных автомобилей обрисуем машину типа РВ-1 конструкции НИИБуммаша производительностью 120—150 скл. м3/час. Она предназначена для измельчения в щепу круглой древесины диаметром 120—300 мм и длиной до 6000 мм. Машина складывается из массивного металлического диска (рис. 2) 1 с укрепленными на нем 10 ножами. Диск насажен на металлический вал, поворачивающийся в роликовых подшипниках.

Вращение диска осуществляется от электродвигателя, конкретно соединенного с валом рубильной автомобили при помощи эластичной муфты. Диск помещен в устойчивом оградительном кожухе из листовой стали, имеющем окна для установки и снятия ножей. К фундаментной плите крепится загрузочный желоб-патрон. Он устанавливается под углом в 45° по отношению к горизонтальной плоскости, а проекция его оси на ту же плоскость образует с осью вала угол 0°.

На финише желоба-патрона имеется металлическая накладка, служащая в качестве контрножа. Для сокращения времени остановки рубильной автомобили на ободе эластичной муфты имеется ленточный тормоз. Поворот диска при смене ножей осуществляется особым механизмом. Рубильная машина типа РВ-1 спроектирована в двух вариантах.

Первый предусматривает выброс щепы вверх, в циклон. Во втором варианте предусмотрена возможность трансформации угла наклона патрона в вертикальной плоскости от 40 до 60°, а в горизонтальной плоскости от 0 до 20°.

Многоножевая рубильная машина типа РВ-1 отличается от простых трех- и четырех ножевых рубильных автомобилей тем, что она снабжает постоянный процесс резания баланса диаметром более 220 мм. Непрерывность резания содержится в том, что последующий нож начинает резать баланс раньше, чем оканчивает резание прошлый. В этом- случае упрочнение резания на ножах затягивает баланс из патрона и исходя из этого не нужно принудительной подачи его на диск.

Рис. 2. Машина типа РВ-1: 1 — диск; 2 — вал; 3 — роликовые подшипники; 4 — электродвигатель; 5 — кожух; 6 — желоб-патрон

Для рубки древесины в щепу при производстве древесно-волокнистых плит используются кроме этого особые рубильные автомобили для отходов, к примеру машина МРБ-1 отечественной конструкции, созданная НИИБуммашем. Эта машина, изображенная на рис. 3, предназначена для деревообрабатывающей отходов промышленности и переработки лесопиления (горбылей, реек и др.) в щепу, пригодную для производства древесно-волокнистых плит.

Рубильная машина МРБ-1 складывается из литого металлического барабана с укрепленными на нем пятью ножами. Барабан насажен на металлический вал, поворачивающийся в подшипниках. Вращение барабана осуществляется от электродвигателя переменного тока, соединенного с барабаном при помощи эластичной муфты.

Барабан заключен в оградительный кожух, имеющий наклонный лоток для подачи древесины. подшипники и Кожух барабана вала укреплены на фундаментной плите, к которой, помимо этого, крепится и подушка контрножа. Рубленая щепа вращением барабана выбрасывается в канал, сделанный в фундаменте, и из него попадает в железную трубу.

Труба заканчивается воронкой, через которую щепа высыпается на транспортер.

Рис. 3. Автомобили типа МРБ-1: 1 — барабан; 2 — вал; 3 — оградительный кожух; 4 — лоток; 5 — фундаментная плита; 6 — котрнож; 7 — канал

Сортирование щепы

При измельчении древесины на дисковых рубильных автомобилях

Рис. 4. Сортирующее сито типа СЩП-1: 1 — лента транспортера; 2 и 3 — барабаны; 4 — воронка; 5 — коробчатый корпус сортировки; 6 и 7 — сортирующие проволочные сита; 8 — вал

По окончании многоножевых автомобилей получается 1% большой щепы, исходя из этого надобность в дезинтеграторах отпадает; количество мелочи на этих автомобилях кроме этого образовывает 1%.

Сортирование щепы производится на сортирующих ситах двух типов: плоских и цилиндрических.

Для щепы, используемой в производстве древесно-волокнистых плит, создана отечественная конструкция плоского сортирующего сита типа СЩП-1 (рис. 4). На нем отделяются опилки, металлические частицы и крупная щепа.

Сортировочное устройство складывается из вибрационной установки и магнитного сепаратора с плоскими ситами, смонтированных на неспециализированной раме. Магнитный сепаратор представляет собой маленький ленточный транспортер. Лента транспортера натянута на двух барабанах, причем во внутреннюю плоскость приводного барабана засунут электромагнит, питаемый постоянным током. Привод транспортера магнитного сепаратора осуществлен от электродвигателя переменного тока через цепную передачу и редуктор.

Щепа от рубильной автомобили подается в воронку над магнитным сепаратором и через нее рассыпается узким слоем на ленте транспортера. При перемещении транспортера щепа попадает в электромагнитное поле над приводным барабаном магнитного сепаратора, и в следствии действия поля все железные частицы прилипают к ленте, а щепа ссыпается на сортирующее сито. В тот момент, в то время, когда лента транспортера сходит с магнитного барабана (нисходящая ветвь), железные частицы отстают от ленты и падают вниз, в особый сборник.

Плоское сортирующее сито складывается из прямоугольного коробчатого корпуса 5, наклонно подвешенного на четырех пружинах. В корпусе укреплены два проволочных сита: верхнее сито с отверстиями ячеек 39X39 мм и нижнее 8X8 мм. Вибрация сита, содействующая просеиванию щепы, осуществляется при вращёнии вала с укрепленными на нем двумя парами неуравновешенных дисков.

В каждой паре один диск возможно смещен по отношению к второму в вертикальной плоскости, что приводит к изменению инерционной массы, а следовательно, и амплитуды колебаний сортирующего сита. Вращение вала с дисками осуществляется от электродвигателя. Щепа, ссыпаясь с ленты магнитного сепаратора через течку, попадает на верхнее сито сортировочного устройства.

В следствии колебаний сита мелочь и годная щепа просеиваются на нижнее сито, а большая щепа, продвигаясь на протяжении плоскости верхнего сита, попадает в загрузочную воронку дезинтегратора. Мелочь, попавшая вместе с годной щепой на нижнее сито, просеивается через него и попадает в бункер под сортировочным устройством, откуда эксгаустером отсасывается по мере накопления. Годная щепа, продвигаясь на протяжении плоскости нижнего сита, ссыпается на транспортер и подается им в бункер.

Барабанная сортировка (рис. 5) складывается из двух сетчатых конических барабанов, концентрически засунутых один в второй. Внутренний сетчатый барабан, обтянутый сеткой с ячейками 30X60 мм либо 30X40 мм, рекомендован для отделения большой щепы от всей другой; внешний барабан, обтянутый сеткой с ячейками 5 мм, рекомендован для мелочи и отделения опилок от мерной щепы. Оба барабана покрыты металлическим колпаком с отверстием посередине для удаления мелочи.

Щепа поступает с ленточного транспортера вовнутрь барабана меньшего диаметра (1,5 м). Благодаря конической формы и вращения барабанов щепа перемещается по направлению к открытому торцу внутреннего барабана. Наряду с этим мелочь и мерная щепа проходят через отверстия на сетку наружного барабана, а большая щепа удаляется через открытый торец на транспортер для большой щепы.

Мерная щепа отделяется от мелочи на сите внешнего барабана и кроме этого выходит через открытый торец более маленького внешнего барабана на отдельный транспортер для мерной щепы. Мелочь, прошедшая через обе сетки сортирующего сита, удаляется через отверстие в наружном кэжухе.

Рис. 5. Барабанное сортирующее сито для щепы

Сортирующие сита плоского типа более компактны, владеют более высокой производительностью на единицу занимаемой площади если сравнивать с барабанными сортирующими ситами. Но последние чище сортируют благодаря постоянного «самоочищения» поверхности их сортирования от приставших смолистых частиц и опилок. Плоские сортирующие сита требуют более нередкого ремонта и более тщательного ухода, чем барабанные.

Дезинтегрирование большой щепы

Для дополнительного измельчения большой щепы, не прошедшей через сортирующие сита, возможно применен дезинтегратор типа ДЗН-1 конструкции НИИБуммаша, изображенный на рис. 6. Он складывается из чугунного разъемного кожуха, на внутренней поверхности которого укреплены два последовательности регулируемых неподвижных металлических бил. В кожуха помещен вал с насаженными на него дисками.

На окружности дисков укреплены вольно качающиеся металлические била. Дезинтегратор приводится в’ перемещение от электродвигателя. Щепа, поступающая в дезинтегратор через загрузочную воронку, попадает между билами дисков и кожуха и измельчается, а после этого выбрасывается через разгрузочную воронку.

Рис. 6. Дезинтегратор типа ДЗН-1: 3 — вал; 4 — диски; 5 — качающиеся металлические била

Имеются дезинтеграторы и большей производительности: 24—30; 36—42; 48—54; 60—66 пл. м3 в час при расходе мощности 20—25; 40—45; 45—50 и 50—60 л. с. в час.

Хранение щепы

Упорядоченная от крупных щепок и мелочи щепа подается ленточными транспортерами в бункера для хранения. Емкость бункеров в большинстве случаев принимается из расчета 24-часового запаса щепы. Для регулирования подачи щепы из бункеров на распределительный транспортер (к дефибраторам либо рафинерам) используются вибрационные либо дисковые питатели.

Излишек щепы, подаваемой распределительным (скребковым) транспортером, обратной его ветвью возвращается в бункер.

Для хранения сортированной регулируемой подачи и щепы ее на транспортеры к размалывающей аппаратуре возможно использован бункер типа БДЩ-25 конструкции НИИБуммаша, снабженный дисковым питателем (рис. 7). Данный бункер представляет собой цельнометаллический резервуар громадной емкости, изготовленный в виде сварной металлической конструкции. Верхняя часть бункера цилиндрическая, нижняя усечена на конус под углом 60°.

Бункер устанавливается на четырех опорах над цементной ямой. Нижняя его часть, переходящая в горловину, закрыта дисковым питателем. Питатель складывается из горизонтального чугунного диска, укрепленного на вертикальном валу. Привод диска питателя осуществляется от электродвигателя.

Щепа, высыпаясь из бункера через зазор между передвижной манжетой и диском, образует слой на вращающемся диске питателя и с последнего скребком сгребается на транспортер. Количество щепы, подаваемой на транспортер, регулируется трансформацией положения скребка при винтовой тяги и помощи маховичка. В верхней части бункера имеется площадка для обслуживания транспортеров, подающих щепу в бункер.

Рис. 7. Бункер типа БДЩ-25: 1 — резервуар сварной конструкции; 2 — чугунный диск; 3 — вертикальный вал; 4 — скребок; 5 — маховичок; 6 — винтовая тяга; 7 — площадка для обслуживания транспортеров