Шлифование краев стеклоизделий

Шлифование края изделий используют как независимую обработку и как подготовку к отопке. Шлифование края с внутренней стороны именуется фацетированием, внешней — фугованием.

Изделия массового ассортимента. Изделия массового ассортимента шлифуют на станках и автоматических машинах с ручной установкой обрабатываемых изделий.

Карусельная шлифовальная машина Ш-6 (модернизированный вариант автомобили Ш-12) трудится так.

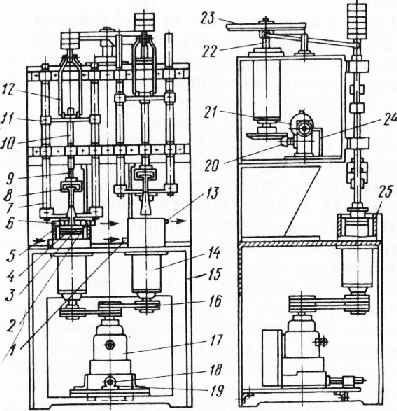

Рис. 1. Полуавтоматический шлифовальный станок Ш-2: 1 — привод, 2 —изделие, 3 — оправка, 4 — шлифовальный круг, 5 —ванна, 6 — форма, 7 — направляющая, 8 — держатель, 9 — шток, 10 — цилиндр, II — траверса, 12 — тяга, 13 — отвод, 14 — шпиндели, 15 — станина, 16 — клино-ременная передача, 17, 21 — электродвигатели, 18 — винт, 19 — гайка, 20 — конические шестерни, 22 — вал, 23 — кулачок, 24 — редуктор, 25 — лопатка

Посредством клиноременной передачи электродвигатель приводит в воздействие вертикальный вал, от которого вращение передается шлифовальным кругам. В то время, когда верхний и нижний столы начинают вращаться около неподвижной колонны, ролик, прикрепленный к задней стороне рейки, накатывается на кулачок, что без движений соединен с колонной автомобили.

Наряду с этим рейка приподнимается, зубчатый сектор поворачивается около горизонтальной оси, а стержни со смонтированными на них резиновыми патронами опускаются вниз. Сейчас обработанное изделие вынимают из патрона, а на его место вставляют новое.

При предстоящем повороте столов ролик сбегает с кулачка, зубчатый сектор поворачивается в исходное положение, стержни с патронами, в которых закреплены изделия, поднимаются вверх и изделие с некоторым упрочнением прижимается к поверхности шлифовального круга. Через передачи электродвигатель приводит во вращение верхний и нижний столы. Для обработки изделий другого вида меняют резиновые патроны.

На автомобилях Ш-6 предусмотрено обоюдное смещение вертикальных осей обрабатываемых шлифовальных кругов и изделий, что исключает образование кольцевых канавок на кругах и снижает бой изделий.

Полуавтоматические шлифовальные станки Ш-2 (рис. 1) устроены так. На станине станка установлен электродвигатель, что через клиноременную передачу приводит во вращение два шпинделя, в которых закреплены шлифовальные круги и оправка.

Изделие обрабатывается в ванне с лопаткой, имеющей нижний подвод охлаждающей жидкости и верхний отвод ее. Электродвигатель через пару и редуктор конических шестерен приводит во вращение продольный кулачок, насаженный на вал. К нижней части штока прикреплена форма 6 с резиновой оправкой по форме обрабатываемого изделия.

Донышко изделия размещается в держателе, укрепленном на штоке с цилиндром.

Обрабатываемое изделие вводят через прорезь формы 6 и помещают на держатель донышка в тот момент, в то время, когда оба штока вместе с формой находятся в верхнем положении.

В случае если нужно обрабатывать различные по высоте изделия либо изделия с разновеликими ножками, необходимо поменять движение формы по высоте, для чего перемещают опору неравноплечего коромысла по пазам вправо либо влево. Изделие устанавливают обрабатываемой кромкой вниз (на машине Ш-12 — вверх), а после этого медлено опускают на поворачивающийся в горизонтальной плоскости шлифовальный круг.

После этого финиш коромысла с роликом поднимается, перекатываясь по переходному участку к участку с меньшей высотой профиля, опуская тем самым один финиш коромысла. Одновременно с этим опускаются тяга, шток и траверса с закрепленной на них формой, которая прижимает изделие к шлифовальному кругу.

В момент касания изделием шлифовального круга грузы не воздействуют на изделие, поскольку сейчас палец перемещается по вертикальному пазу коромысла вверх, а после этого начинается действие грузов на изделие. Это гарантирует плавное касание изделием шлифовального круга и ликвидирует возможность скалывания края. Давление изделия на шлифовальный круг регулируют, додавая либо снимая грузы.

При перемещении формы вниз изделие, входя в нее, центрируется за донышко, увлекая за собой держатель со штоком.

В то время, когда ролик коромысла перекатывается по участку кулачка с низкой частью профиля, изделие прижимается к шлифовальному кругу, что и обрабатывает его край. Шлифование края выполняется в ванне с охлаждающей жидкостью. Это разрешает равномерно охладить шлифовальный круг и предотвращает скалывание края изделия.

При предстоящем перекатывании ролика коромысла по переходному участку профильного кулачка с меньшей высотой профиля на громадную форма с изделием поднимается, после этого останавливается на какой-то временной отрезок. Сейчас ролик коромысла прокатывается по участку кулачка с большей высотой профиля.

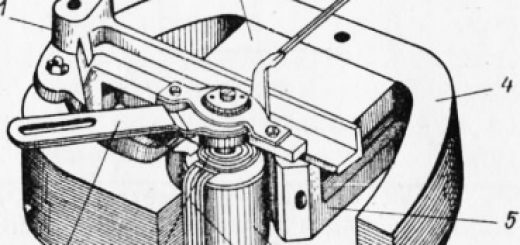

Рис. 2. Шлифовальный станок ШКС-3: 1 — головка, 2 — каркас, 3 — шлифовальный круг, 4 — электродвигатель, 5 — пневмоаппаратура, 6 — цилиндр, 7 —каретка, 8 — ползун

Она может поворачиваться на 45° довольно вертикальной оси — это разрешает снимать и устанавливать изделие. На протяжении обработки изделие вместе с зажимной головкой вращается около вертикальной оси с частотой 86,6 об/мин. Помимо этого, они совершают возвратно-поступательные перемещения вместе с кареткой, расположенной в направляющих.

Край изделия обрабатывают двумя шлифовальными кругами из синтетических алмазов.

Изделие вместе с кареткой опускают сверху на круги, каковые расположены на воздушных опорах. Упрочнение поджатия кругов к кромке изделия регулируется давлением воздуха в зависимости от габаритных размеров обрабатываемого толщины и изделия его стены.

Рис. 3. Принципиальная схема станка СА5М: 1 — основание, 2 — корпус, 3 — панель управления, 4 — зажимные головки, 5 —вертикальная колонна, 6 — шпиндель, 7 — механизм осцилляции, 8, 9— механизм подвода и подачв изделий

Изделия в один момент обрабатывают в двух позициях. Станок обслуживает один оператор. Размеры обрабатываемых изделий (мм): высота — до 380, диаметр — до 170, снимаемый припуск — 0,2… 16. Производительность станка 180…250 изделий в смену.

На Ьтанке устанавливают алмазный инструмент марки АП 250 либо АП 400.

корпус и Основание станка — сварные рамы. В отверстия корпуса установлены колонны и шпиндели. В верхней части корпуса расположены емкости для сбора охлаждающей жидкости и отвода ее в отстойник.

В передней части основания находится ниша для электроаппаратуры. Шпиндель закрепляют вертикально на двух опорах. Через осевое отверстие в шпинделя

Рис. 4. Шайбочный станок СШ-2: 1 — станина, 2 — электродвигатель привода, 3 — клииоременная передача, 4 — корпус, 5, 6 — шайбы (условно продемонстрированы одновременно чугунная и песчаниковая)

Устройства управления пневмосистемой расположены на передней стенке станка.

Шлифовальный станок ШК.С-3 имеет головку с зажимным устройством, возвратно-поступательный механизм (складывающийся из ползуна, каретки, шлифовального круга и цилиндра), пневмоаппаратуру, каркас и электродвигатель. Головка, закрепленная на каретке, помогает для удержания и захвата изделия в ходе обработки.

Для дна и обработки края больших стеклоизделий используют станки АШК, СШК4, СА5 и СА5М. Самый увлекательна конструкция полуавтоматических станков СА5М, каковые предназначены для последовательной обработки торцов выдувных изделий из стекла алмазным инструментом.

подводится охлаждающая жидкость. Колонна 5 с зажимной головкой 4 перемещается в направляющих втулках корпуса при настройке на размер изделия по высоте, и при его подаче и подводе изделия. Изделие подводится к алмазному инструменту посредством пневмоцилиндра, что крепится к ползуну механизма настройки. На инструмент изделие подается вторым пневмоцилиндром, корпус которого шарнирно связан с колонной.

Пневмоцилиндры имеют неспециализированный шток с блоком управления, закрепленным между ними.

Художественные изделия. Художественные изделия из стекла, производимые в маленьком количестве, по окончании удаления колпачка обрабатывают вручную. Край толстостенных изделий сперва Шлифуют, а позже полируют. При обработке тонкостенных изде-

лий ограничиваются шлифованием края с последующим оплавлением.

При шлифовании края применяют как вольный абразивный материал (песок, наждак, пемзу, полирит, оксид олова), так и абразивные инструменты (шлифовальные круги из корунда, наждака, карбида кремния, эльбора, бриллианта, шайбы из песчаника).

Толстостенные изделия сложной конфигурации обрабатывают на шайбочном станке СШ-2. База станка — чугунная либо песчаниковая шайба (на рисунке условно продемонстрированы в один момент обе), которая приводится во вращение через клинноременную передачу от электродвигателя. На протяжении обработки на поверхность шайбы непрерывно маленькими порциями подается пульпа — смесь абразивного материала с водой.

Дабы вода и абразивная пульпа не брызгали на рабочего, устанавливают верхнее ограждение. На протяжении обработки рабочий прижимает край изделия к шайбе и сошлифовывает его до заданных размеров.

Рис. 5. Положения (а, б, в) изделий по отношению к режущей поверхности шлифовальных кругов при обработке формы и края кругов (г): фугование: а — на песчаниковой шайбе, б — на шлифовальном круге; в — фа-цетирование; 1 — изделие. 2 — шайба, 3 — шлифовальные круги

Чугунные шайбы диаметром 400…800 мм помогают для неотёсанного шлифования края, частота вращения шайбы 350…450 мин-1. Песчаниковые шайбы, применяемые для узкого шлифования, имеют диаметр 400…600 мм, зернистость 120… 180, частоту вращения 450…480 мин-1. Край изделия шлифуют небольшим песком зернистостью 16…40 либо шлифпорошком 63С (КЗ) или ЭИ № 6.

В ходе обработки изделия поверхность чугунной шайбы изнашивается, исходя из этого ее иногда протачивают на токарном станке так, дабы на поверхности оставались кольцевые, спиралеобразные бороздки от резца, в которых лучше удерживается вольный абразив. Шайбу для узкого шлифования (дистирования) правят два раза в смену наждачным бруском зернистостью 25, а после этого доводят более мелкозернистым бруском 10, 12.

На станках для фугования и фацетирования кромок изделия абразивный круг вращается в вертикальной плоскости.

фугуют края изделий на торцовой поверхности электрокорундовых либо карборундовых кругов диаметром до 400 мм зернистостью 4…6, для данной цели кроме этого применяют алмазные круги зернистостью 60/40, 40/28. В некоторых случаях фугование делают конкретно по окончании дистирования на той же песчаниковой щайбе. Наряду с этим изделие прижимают под углом 45° к горизонтальной поверхности шайбы (рис. 5, а).

В большинстве случаев край изделия прижимают к торцовой поверхности круга (рис. 5, б).

Круги для фацетирования — маленького диаметра, карборундовые либо электрокорундовые зернистостью 4…6. Изделие на протяжении обработки сперва с опаской подводят к режущей поверхности круга, а после этого прижимают с маленьким упрочнением, непрерывно поворачивая около собственной оси (рис. 5, в). При заточке кругов для фацетирования им придают форму (рис.

5, г) с плавным переходом от плоской кольцевой поверхности к торцовой, т. е. делают сопряжение режущих кромок круга.

Ленточные шлифовальные станки (рис. 6) применяют и для ручного шлифования края изделия. Главный шлифующий элемент станка — нескончаемая абразивная лента, которая огибает два ролика, один ведущий, второй — натяжной. Размещение ленты в станках не редкость горизонтальное либо вертикальное.

Для неотёсанного шлифования помогают ленты с неотёсанным зерном, либо дистирования — с небольшим. Непременное условие эксплуатации ленточных станков — постоянная подача воды либо смазочно-охлаждающих жидкостей в зону шлифования.

Край изделий полируют на шайбочном станке СШ-2 на пенопластовой либо пробковой шайбе диаметром 400…600 мм при постоянной подаче пемзовой пульпы на частоты вращения и поверхность шайбы шайбы 7000 об/мин. По мере износа (2…3 раза в смену) шайбу правят наждачным бруском либо бруском из карборунда на керамической либо вулканитовой связке.

Изделия по окончании дна и обработки края моют в горячей проточной воде, а после этого сушат в электросушильной установке на конвейере при температуре 80…90 °С.

Рис. 6. Схема ленточного шлифовального станка: 1 — абразивная лента, 2 — защитное ограждение, 3,4 — опоры