Шлифование шеек коленчатых валов

Коленчатый вал помогает для восприятия упрочнений от шатунов, свя-пнных с поршнем двигателя, и передачи этих упрочнений на трансмиссию автомобиля либо трактора. Так, коленчатый вал преобразует переменное возвратно-поступательное перемещение поршней во вращательное. В коленчатом вале подвергаются шлифованию коренные и шатунные шейки, наряду с этим должны быть выдержаны допуски на диаметр 6—10 мкм, некруглость и нецилиндричность 3 мкм, шероховатость Ra = 0,63 мкм, непараллельность осей коренных и шатунных шеек 6—8 мкм.

Шлифование шеек коленчатых валов воображает серьёзные трудности из-за его сложной конфигурации, неуравновешенности, ограниченности шейки двумя бортами, большего отношения длины вала к диаметру шеек и исходя из этого пониженной его жесткости. Коренные шейки шлифуют на круглошлифовальных станках громадной мощности. Для предварительного шлифования коренных шеек используют многокруговые шлифовальные полуавтоматы для одновременной обработки всех шеек.

Шлифование на автоматизированных многокруговых станках в сравнении с однокруговыми имеет следующие преимущества: достигается соосность шлифуемых поверхностей, что особенно принципиально важно для обработки коленчатых и кулачковых валов, стабилизируется шероховатость обработанной поверхности, требуется меньше производственных площадей и оборудования.

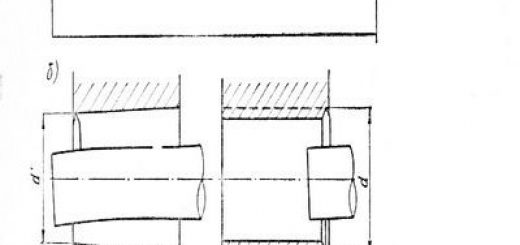

При обработке на многокруговом станке подробность устанавливается центровыми отверстиями в фланце и хвостовике. В осевом направлении подробность базируется по упорному торцу. Подробность приводится во вращение планшайбой со особым поводковым пальцем, что входит в отверстие на фланце коленчатого вала. Цикл обработки на многокруговых станках следующий.

Подробность устанавливается в призмах, расположенных на столе станка, и нажатием кнопки «Пуск цикла» подается команда на подвод упора осевой ориентации подробности. Механизм осевой ориентации подробности установлен на столе станка и трудится посредством гидравлики. Для ориентации подробности шток поршня выдвигается вперед, упирается в базисный торец коленчатого вала и перемещают его вперед.

После этого центр передней бабки прижимает вал к торцу штока и вал устанавливается в осевом положении. От команды упора подводится Центр передней бабки, и подробность фиксируется между упором и подведенным центром. В конце хода пиноли передней бабки подается команда на подвод центра задней бабки. Пиноль задней бабки совместно- с центром подводится к подробности посредством пружины, тарированной на соответствующее упрочнение зажима.

Подробность зажимается в центрах, а упор отодвигается в исходное положение. В один момент с отводом упора подается команда на стремительный подвод шлифовальной бабки. В начале стремительного подвода посредством конечного выключателя включается вращение подробности.

В конце стремительного подвода нажатием на конечный выключатель включается механизм вреза. ния и происходит черновая подача кругов, скорость которой регулируется дросселем чернового врезания. Нажатием на микропереключатель черновая подача отключается и по окончании выхаживания включается чистовая подача, скорость которой регулируется дросселем. В один момент с включением чистого врезания происходит скобы и подвод люнетов измерительно-управляющего устройства (ИУУ).

По окончании чистовой подачи через реле времени включается микроподача, величина одного импульса (перемещения шлифовальной бабки) образовывает 1 мкм. Импульсная подача происходит , пока ИУУ не подаст команду на отвод шлифовальной бабки, после достижения заданного размера. Наряду с этим происходит отвод шлифовальной бабки, останов подробности, отвод люнетов и ИУУ.

По окончании отвода подается команда на отвод центров, подробность разжимается и ложится на установочные призмы. Правка кругов производится машинально. Включение правйльного прибора производится от реле счета импульсов, настраиваемого на определенное число обработанных валов.

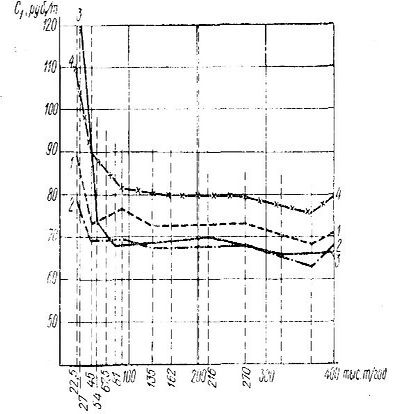

На многокруговых полуавтоматах для шлифования коренных шеек используют круги диаметром 900 мм, частота вращения обрабатываемой подробности 70, 100, 150 об/мин. Мощность электродвигателя шлифовальной бабки 30 кВт.

Для шлифования шатунных шеек коленчатых валов используют полуавтоматы модели JIT2-12. При обработке шатунных шеек базой помогают предварительно прошлифованные коренные шейки. Для углового базирования коленчатого вала предусматривается особая площадка на противовесе. Шлифование производится способом врезания мерным по ширине кругом диаметром 1060 мм я высотой 40—90 мм. Скорость шлифовального круга 50 м/с.

Мощность электродвигателя круга 22 кВт. Частота вращения подробности 60 об/мин. Пределы регулирования поперечных подач шлифовальной бабки 0,05—30 мм/мии.

Пределы скоростей перемещения стола от гидропривода 0,15—5,5 м/мин. Величина стремительного подвода шлифовальной бабки от гидропривода 125 мм.

Полуавтоматический цикл работы станка модели ЛТ2-12 с ИУУ осуществляется в таковой последовательности: осевая ориентация, зажим изделия в патронах, стремительный подвод шлифовальной бабки, включая вращение насоса и изделия СОЖ, шлифование заплечиков шатунной шейки (плечевая подача), черновая подача, выдержка времени 2—3 с, ввод люнета и ИУУ, чистовая подача, выдержка времени 2—3 с, импульсная микроподача, окончание цикла шлифования шейки, отвод шлифовальной бабки, останов вращения подробности, отвод люнета и ИУУ, перемещение стола в положение для шлифования очередной шатунной шейки, непроизвольный разворот изделия на требуемый угол.

Механизм поперечных подач смонтирован на корпусе шлифо-альной бабки и складывается из шагового двигателя с гидроусилителем, закрепленным на плите. Вал гидроусилителя соединяется с червяком механизма стремительного подвода через шлицевую муфту. Управление шаговым двигателем осуществляется через пульт программного управления станком.

Посредством механизма поперечных подач осуществляются следующие перемещения шлифовальной бабки: автоматические врезные черновые, чистовые и доводочные подачи, перегон по винту в обе стороны, подналадка на размер (импульсная в 1 и 10 мкм от руки), компенсация износа круга при правке. Шаговый двигатель за один оборот делает 240 шагов. величины износа и Величины подач круга при правке набираются декадными тумблерами на пульте программного управления шаговым двигателем.

Механизм автоматического разворота коленчатого вала смонтирован в правом зажимном патроне и приводится в воздействие от гидросистемы. Механизм осевой ориентации крепится на подвижной части люнета и рекомендован для правильной осевой установки шлифуемой шатунной шейки коленчатого вала довольно шлифовального круга.

Механизм регулирования постоянства скорости резания рекомендован для поддержания постоянной скорости резания по мере износа шлифовального круга и установлен на правйльном приборе. Регулирование постоянства скорости резания происходит на всем диапазоне износа круга от 1060 до 750 мм. Ползунок тумблера перемещается по контактным пластинам и вводит то либо иное сопротивление, нужное для обеспечения поддержания постоянства скорости двигателя шлифовального круга.

Гидросистема станка делает следующие функции: перегон стола установочный при переходе с одной шлифуемой шейки на другую, и перемещение стола при предварительной правке периферии шлифовального круга; подвод и быстрый отвод шлифовальной бабки; отвод и подвод шлифовальной бабки с регулируемой скорости при предварительной правке торца шлифовального круга; блокировка механизма ручного перемещения стола при его перегоне; зажим подробности; вывод стопора из делительной линейки; развод губок механизма осевой ориентации; разворот подробности на 90°; вывод упора механизма правильной угловой ориентации; вывод поводка; вывод и ввод рычага люнета; вывод и ввод скобы, вывод и ввод губок люнета; снабжает врезные подачи шлифовальной бабки гидроусилителя; подача алмазного ролика на шлифовальный круг; перемещение правйльного прибора; торможение вращения алмазного ролика; смазка подшипников шпинделя шлифовальной бабки; смазка опоры винта механизма стремительного подвода; смазка направляющих стола; откачка утечек из станины в гидроагрегат.

Коленчатый вал устанавливается в призмы патрона станка, наряду с этим поводок механизма автоматического разворота вала входит б отверстие, являющееся угловой базой для шатунных шеек на фланце коленвала. В зону шлифования шатунной шейки вводится рычаг люнета с механизмом осевой ориентации, что осуществляет правильную установку шатунной шейки относительно круга. Когда осуществляется осевая ориентация, происходит зажим коленвала в призмах патрона.

При нажиме кнопки «Пуск цикла» начинается непроизвольный цикл, включается быстрый подвод и вращение детали шлифовальной бабки. В конце стремительного подвода скорость бабки замедляется дросселем и включается плечевая подача, при которой происходит шлифование буртиков шатунной шейки. По окончании шлифования буртиков скорость шлифовальной бабки еще больше понижается, начинается врезная подача — черновое шлифование шейки.

По окончании черновой подачи осуществляется выхаживание (2—3 с). Сейчас обе губки люнета подводятся до контакта со шлифуемой шейкой, вводится измерительная скоба. По окончании окончания выхаживания включается чистовая подача.

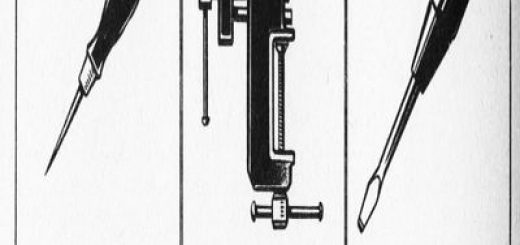

Гидравлический правйльный прибор рекомендован для автоматической правки шлифовального круга по периферии и двум радиусам. Правка производится алмазным роликом, обрисовывающим перемещение по периферии круга, подобное перемещению щупа по копиру. Шпиндель алмазного ролика приводится во вращение от отдельного электродвигателя. Скорость перемещения ролика может устанавливаться в диапазоне 50—800 мм/мин.

Алмазный ролик имеет диаметр 70 мм. Частота вращения ролика 2840 об/мин. Профильный круг в один момент шлифует заплечики, галтели и цилиндрическую часть шейки. Цикл работы прибора для правки включен в непроизвольный цикл работы станка. Правка осуществляется; по окончании шлифования каждой шейки.

После достижения размера а обрабатываемой шейки прибор активного контроля подает команду на отвод шлифовальной бабки и в один момент подается команда на включение в работу прибора для правки.

Рис. 2. Шлифование шеек коленчатого вала профильным кругом

На рис. 2 продемонстрирован особый патрон с гидравлическим зажимом предназначенный для закрепления и установки коленвала на операции шлифования шатунных шеек. Базирование подробности происходит по пятой коренной шейке во вкладыше. Угловое ориентирование вала происходит по запасному базисной площадке, профрезерованной на противовесе восьмой щеки.

Данной площадкой вал прижимается к упору. Этим же упором вал приводится во вращение. Зажим подробности происходит сухарем, прикрепленным к рычагу. Данный рычаг может поворачиваться около оси на определенный угол. Упрочнение зажима от поршня гидроцилиндра через тягу передается рычагу, что своим вторым плечом через сухарь прижимает подробность к вкладышу.

Ось коренной шейки смещена относительно оси вращения патрона с таким расчетом, дабы ось вращения шатунной шейки совпадала с осью вращения патрона, т. е. на величину радиуса кривошипа. Отжим подробности происходит посредством пружины. При выпуске масла из правой полости цилиндра пружина отводит поршень вправо и через тягу поворачивает рычаг в обратную сторону, освобождая подробность.

По окончании обработки двух соосных шатунных шеек вал нужно развернуть около оси коренных шеек на угол 90° для совмещения оси двух вторых шатунных шеек с осью патрона. Для данной цели помогает делительный механизм, что укрепляется в самом патроне. По окончании освобождения от сил зажима вал поворачивают на угол 90° вместе с делительным диском. Диск имеет угловые выступы, расположенные через 90°.

При повороте скошенная сторона углубления нажимает на собачку, которая, поворачиваясь около собственной оси, выходит из углубления и собственными скосами скользит по наружной поверхности делительного диска. Наряду с этим пружина сжимается плунжером. При повороте на 90° собачка выясняется против углубления в диске и под действием пружины входит в углубление диска и фиксирует положение вала.

Регулирование углового положения производится упором и винтом. Ввиду смещения осей вала и патрона, последний балансируется в сборе с валом посредством свинцовой заливки.

Рис. 2. Особый патрон для закрепления коленчатых валов

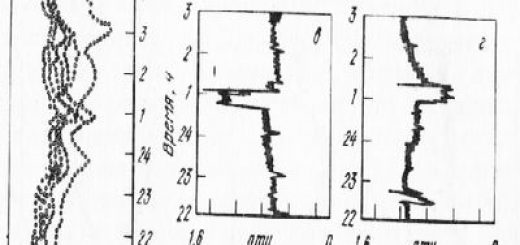

Принцип действия люнета со слежением за трансформацией размера представлен на рис. 3. В люнете штоки с опорными колодками перемещаются при уменьшении диаметра обрабатываемой поверхности от клиньев, выжимаемых пружинами. По окончании окончания шлифования клин возвращается в исходное положение, преодолевая сопротивление пружины под действием поршня гидроцилиндра.

Появляющиеся при шлифовании подробности деформации воспринимаются штоками с клиньями и опорными колодками, т. е. происходит твёрдое силовое замыкание.

Рис. 3. Схема действия следящего люнета