Алюминиевые сплавы

Алюминиевые сплавы представляют собой композиции на базе алюминия, включающие медь, магний, кремний, цинк, другие элементы и никель. Эти сплавы если сравнивать с другими конструкционными материалами владеют во многих случаях лучшим сочетанием высоких показателей механических особенностей с малым удельным весом. Именно поэтому и последовательности вторых полезных качеств алюминиевые сплавы стали широко распространены при изготовлении летательных двигателей и аппаратов.

По характеру применения и обработки все алюминиевые сплавы смогут быть подразделены на три многочисленные группы.

1. Сплавы, деформируемые прокаткой, волочением и прессованием и поставляемые в виде страниц, различных профилей и труб. К ним относятся дюралюмины, и двухкомпонентные сплавы алюминия с марганцем и магнием.

2. Сплавы, деформируемые ковкой, прессованием и штамповкой. Ко мне же смогут быть отнесены и материалы группы САП.

3. Литейные сплавы.

Алюминий является металломсеребристо-белого цвета с удельным весом 2,7 г/см3. Кристаллическое строение его характеризуется решеткой гранецентрированного куба с параметром 4,048 kX.

Алюминий имеет температуру плавления 660 °С. Коэффициент линейного расширения его в промежутке температур от 0 до 100 °С равен 24 • 10~« 1/°С, теплопроводность при 20 °С 0,52 кал/см – сек- град, а электропроводность достигает 60% от электропроводности меди.

Механические особенности алюминия в значительной мере j зависят от количества примесей. самый чистый металл име- . ет аь = 5 кГ/мм2 и ф = 80%. Технически чистый алюминий, содержащий 0,5—1,0% примесей, имеет аь 10—12 кПмм1, а Ф до 40%.

Наклеп приводит к повышению оь алюминия до двадцати килограмм/мм*.

Алюминий отличается коррозионной стойкостью в атмосферных условиях, меньшей в морской воде, высокой в азотной кислоте и в некоторых вторых средах, но совсем нестоек, в щелочах.

По применению в народном хозяйстве алюминий занимает второе место по окончании железа. самый чистый алюминий используется в электротехнической индустрии и для плакирования. Для производства сплавов используется алюминий, содержащий до 1 % примесей.

Как конструкционный материал чистый алюминий не используется благодаря низкой механической прочности.

—

Более широкое использование если сравнивать с магниевыми сплавами находят сплавы на базе алюминия.

Для изготовления сварных изделий по большей части употребляются деформируемые сплавы, делящиеся на две группы: термически упрочняемые и термически неупрочняемые, значительно различающиеся по своим механическим и технологическим чертям.

Термически упрочняемые алюминиевые сплавы

К сплавам этого типа относится последовательность совокупностей сложного легирования, характеризующихся высокими прочностными особенностями по окончании старения и закалки.

Условно эти сплавы возможно разбить на три подгруппы:

— сплавы, относящиеся к совокупности легирования Al — Си — Mg — Mn;

— высокопрочные сплавы совокупности легирования Al — Zn — Mg — Си;

— прочные самозакаливающиеся сплавы совокупности Al — Zn — Mg.

В большинстве случаев такие материалы употребляются в конструкциях в термически обработанном состоянии до сварки.

Главным представителем сплавов первой подгруппы есть дуралюмин разных марок, в которых содержание главных легирующих элементов колеблется в следующих пределах: 2,6 — 5,2% Си; 0,4-2,4% Mg; 0,4-1,3% Mn; 0,2 — 1,2% Si.

При нагреве все элементы этих сплавов переходят в жёсткий раствор, что фиксируется при стремительном Охлаждении. При последующем вылеживании происходит распад жёсткого раствора, протекающий различно в зависимости от температуры. Распад жёсткого раствора при комнатной температуре носит название естественного старения, при повышенной температуре — неестественного старения.

Состояние конечно состаренного сплава неустойчиво а также при краткосрочном нагреве до температуры 150 — 200 °С, как это имеет место при сварке либо пайке, отмечается явление,_возврата, сопровождающееся раз-упрочнением сплава.

Так, нагрев сплавов данной группы в ходе сварки ведет к трансформации свойств и структуры материала в околошовной территории.

При сварке плавлением таких сплавов в околошовной территории в следствии теплового действия происходит большой распад жёсткого раствора, коагуляция упрочнителей и образование по границам зерен хрупких эвтектических прослоек с низкой температурой плавления.

Эти трансформации ведут к резкому падению прочности околошовной территории, уменьшению коррозионной стойкости и к возможности появления трещин. Сейчас не получалось взять равнопрочные сварные соединения для этих сплавов. Благодаря низких сварочных особенностей дуралюмина нельзя воспользоваться его большой прочностью и обширно применить в сварных изделиях, делаемых сваркой плавлением, в качестве конструкционного материала.

Эти сплавы смогут быть использованы в соединениях, делаемых контактной точечной сваркой.

Сплавы второй подгруппы относятся к самый высокопрочным алюминиевым сплавам. Характерным представителем данной подгруппы есть сплав В95 совокупности А1 — Zn — Mg — Си.

Данный сплав имеет следующий состав: 5 — 7% Zn; 1,8 — 2,8% Mg; 1,4-2,0% Си; 0,2-0,96% Mn; 0,1-0,25% Сг;

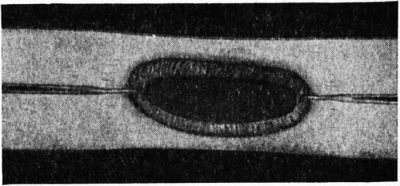

Рис. 1. Макрошлифzточечно-сварного соединения дуралюмина

Сплав весьма чувствителен к тепловому действию, развиваемому при сварке, в связи с чем он владеет низкими сварочными особенностями.

Сейчас предложен пара корректированный состав сплава В95, владеющий пара лучшей свариваемостью: 2,8 — 3,0% Mg; 6 — 7% Zn; 1,4 — 2,0% Си; 0,2 — 0,25% Сг; до 0,2% Мп;

К третьей подгруппе сплавов относятся самозакаливающиеся сплавы совокупности А1 — Zn — Mg, воображающие громадный интерес с позиций получения свариваемых высокопрочных сплавов и исходя из этого очень перспективные.

В отличие от прошлых сплавов сплавы данной группы имеют меньшее количество цинка и не имеют меди, что снабжает им лучшую пластичность в литом состоянии и достаточно высокую коррозионную устойчивость при высоких прочностных чертях.

Так, предел прочности этих сплавов по окончании долгого старения достигает тв = 47 кГ/мм2, предел текучести о т=25 кГ/мм2 и более при 6 = 20-22%. На базе данной совокупности создан множество зарубежных сплавов, как Unidal, Constructal, А — Z4G и др., и отечественные — AMiij В92. Но эти сплавы не владеют еще в достаточной степени хорошей свариваемостью при высоких прочностных чертях. В них суммарное содержание Zn и Mg находится в пределах 5,4 — 8,75% и, в большинстве случаев, содержание Zn превышает содержание Mg.

Вследствие этого большая часть таких сплавов требуют исполнения сварки в свежезакаленном состоянии-, с проведением пбследуТШЩю^скусственного старения, .что не всегда удобно для сварных изделий. Некоторым исключением есть сплав В92, в котором содержание Zn мало менее, чем Mg. Это придает ему, не считая особенностей характерных для всей группы самозакаливающихся сплавов, еще одно полезное свойство — идентичность эффектов неестественного и естественного старения.

Но эти сплавы владеют недостаточной свариваемостью при сварке плавлением, что проявляется особенно заметно в соединениях, трудящихся в условиях сложного нагружения.

Использование высокопрочных сплавов в сварных конструкциях вместо сваривающегося термически неупрочняемого сплава АМгб разрешило бы снизить вес изделий на 20 — 25%.

—

В зависимости от метода соединения при малых количествах работ поверхности подробностей из алюминиевых сплавов возможно очищать механическим методом круглыми железными щетками из металлических проволок (диаметр проволоки не более 0,1 мм при длине ворса щетки не меньше 30 мм), шабером, абразивной шкуркой либо войлочными кругами с абразивным порошком. Обдувка подробностей из легких сплавов песком, в большинстве случаев, не производится, не смотря на то, что сейчас ведутся работы по применению для данной цели железного песка, взятого из вторичного алюминия.

При более широких масштабах производства подготовка дета-лей из легких сплавов ведется в большинстве случаев химическим методом по следующей разработке: протирка, промывка, обезжиривание, промывка, травление, промывка, контроль и сушка. Первая промывка с целью удаления загрязнений производится смывкой, бензином либо ацетоном.

Обезжиривание производится либо при помощи разных растворителей жировых веществ (ацетон, бензин и др.) либо в особых ваннах, к примеру, в водном растворе следующего состава в г/л:

Тринатрийфосфат технический Na3P04- 12Н20 — 40 — 50 Сода кальцинированная (синтетическая) Na2COs — 40 — 50 Жидкое стекло (силикат натрия технический) Na2Si03 — 25 — 30 Температура ванны 60 — 70° С; время обработки 4 — 5 мин. Употребляются кроме этого и другие щелочные растворы. При обезжиривании подробностей раствор нужно шепетильно перемешивать.

По окончании обезжиривания в щелочных растворах подробности промывают в течение 1 — 2 мин в проточной тёплой воде при 50 — 60° С, после этого в проточной холодной воде.

Травление подробностей в зависимости от метода вида материала и последующего соединения может выполняться в разных по составу ваннах: щелочных, с плавиковой кислотой, с ортофосфор-ной кислотой и т. п.

Травление подробностей из алюминиевых сплавов возможно создавать в ванне следующего состава по весу:

Ортофосфорная кислота Н3РО4 — 30,0 — 35,0%. Хромпик технический К2СГ2О7 либо хромпик натриевый технический NaoCrzOj — 0.1 — 0,3% Вода — другое.

В зависимости от температуры приобретают различные скорости травления; так, для температур в промежутке 20 — 30° С время выдержки материалов в среднем образовывает 30 — 18 мин. При травлении в таком растворе поверхность алюминиевых подробностей получает яркий матовый вид и относительно низкое переходное сопротивление. В заводской практике используются и другие растворы с ор-тофосфорной кислотой.

По окончании травления подробности шепетильно промывают в холодной проточной воде и сушат в камерах при температуре 70 — 90 °С. По окончании таковой подготовки подробности смогут сберигаться в течении 72 часов, по окончании чего нужно вести подготовку снова.

Водород в виде пузырьков будет выделяться по окончании удаления пленки Al203, исходя из этого по появлению пузырьков делают выводы о времени травления. По окончании травления подробности промываются в проточной воде и подвергаются осветлению в 15%-ном водном растворе HN03 в течение 2 — 5 мин, по окончании чего снова промываются и сушатся при температуре 60 °С.

Но необходимо учесть, что при травлении алюминиевых сплавов в щелочных растворах поверхность подробностей активируется и через маленький временной отрезок (время хранения подробностей не более дней) они снова покрываются неоднородной пленкой окислов. Помимо этого, использование щелочных растворов связано с опасностью сквозного протравливания плакирующего слоя при подготовке плакированных материалов.

Но для обработки электродной проволоки под сварку плавлением алюминиевых сплавов эти ванны считаются более предпочтительными, поскольку разрешают взять поверхность менее насыщенную влагой и водородом, что дает меньшую пористость в швах.

Сейчас для обработки проволоки рекомендуется проводить электрополирование, в особенности для сплавов совокупности А1 — Mg.