Стали и сплавы

Травление подробностей из вторых металлов создают подобно травлению легких сплавов в соответствующих растворах.

Для ее сплавов и травления меди чаще всего используют водные растворы 10%-ной серной кислоты (H2S04), содействующие растворению и разрыхлению поверхностных окислов меди и не действующие на главный металл.

При подготовке титановых сплавов нужно учитывать кое-какие их особенности. В большинстве случаев по окончании предварительных операций, которые связаны с штамповкой и термообработкой, на поверхности подробностей образуется окисел из рутила (ТЮг), прочно сцепляющийся с металлом. Под слоем окисла образуется малопластичный альфи-рованный слой, обогащенный азотом и кислородом.

Подготовка поверхности подробностей из титановых сплавов ведется комбинированным методом: обдувка песком для удаления окалины и последующее химическое травление для удаления альфирован-ного слоя.

Для травления употребляются пара разных составов, складывающихся из смеси кислот. Обширно употребляется следующий состав в см3/л воды:

Соляная кислота НС1 — 34 — 35

Азотная кислота HN03 — 55 — 60

Плавиковая кислота HF — 50 г/л

Травление ведется при температуре 45 — 55° С в течение 10 — 30 мин (в зависимости от толщины альфированного слоя).

По окончании травления подробности промывают в горячей воде при температуре 40 — 50 °С, протирают волосяными щетками и просушивают сжатым воздухом либо в шкафах при температуре 100 — 120° С в течение 10 — 15 мин.

Прекрасные результаты получаются при травлении в таком растворе:

Серная кислота H2SO4 — 10%

Плавиковая кислота HF — 20%

Вода — другое.

Отношение количества раствора к поверхности травления образовывает 1,3. При температуре 80 — 95 °С скорость травления достигает 30 мк/мин. При таком травлении происходит равномерный съем металла без растравливания поверхности и без заметного влияния на особенности металла.

Подробности из чёрных сплавов и сталей по окончании заготовительных операций постоянно имеют на поверхности слой окалины либо окислов. Для подготовки таких подробностей используется и механический и химический методы обработки. Химический метод подготовки значительно чаще употребляется для подробностей, соединяемых контактной сваркой либо пайкой. Для сварки плавлением подробности значительно чаще очищаются щетками либо железным песком. По окончании обдувки требуется удалить песок с обрабатываемой поверхности сжатым воздухом.

Подробности из нержавеющих жаропрочных сплавов и аустенитных сталей обдувать песком не рекомендуется, поскольку затем понижается их устойчивость против коррозии. Для нержавеющих и сплавов и жаропрочных сталей возможно применять особый железный песок из малоуглеродистой стали с высоким содержанием кремния, по окончании чего для увеличения антикоррозионной устойчивости поверхности подробностей используют пассивирование и травление в 30%-ном растворе азотной кислоты (HNO3).

Не рекомендуется обдувать песком кроме этого подробности под пайку, поскольку по таковой поверхности не хорошо растекается припой, в связи с чем требуется дополнительная химическая обработка ее в травильной ванне следующего состава:

Плавиковая кислота HF — 50 г/л

Азотная кислота HNO3 — 10% от количества

Серная кислота H2SO4 — 5,5% от количества.

Выдержка при температуре 20 °С в течение 30 — 60 мин с последующим пассивированием в 30%-ном растворе HN03 в течение 30 мин.

Для механической очистки подробностей употребляются щетки, в которых проволока должна быть толщиной не более 0,2 мм и достаточно тверда.

Для травления употребляются определенные составы из смеси водных растворов кислот. Для малоуглеродистых и конструкционных сталей в большинстве случаев употребляются смеси растворов серной и соляной кислот. Прекрасные результаты дает травление в ванне из 1 части соляной кислоты (НС1) и 3,5 частей серной кислоты (H2S04).

Окислы на поверхности подробностей из нержавеющих и сплавов и жаропрочных сталей более прочные, исходя из этого для их растворения применяют смеси кислот соляной, серной и азотной.

Для снятия узкого слоя окислов на поверхности прекрасные результаты дает обработка в ванне водным раствором 11%-ной соляной кислоты и 10%-ной азотной кислоты при температуре 65 °С. Прекрасно идет травление в «царской водке» (3% азотной кислоты; 7% соляной кислоты и 90% воды) при температуре 80 °С.

По окончании травления нержавеющих и жаропрочных сталей нужна тщательная их промывка щетками в тёплой воде в 10%-ном растворе соды и снова в проточной воде.

Очень однородную поверхность подробностей из нержавеющих и сплавов и жаропрочных сталей, и бронзовых сплавов (бронзы, нейзильбер и др.) под контактную сварку и пайку (особенно для подробностей устройств) приобретают методом применения электролитического полирования (травления).

Благодаря большой сложности процесса электролитическое полирование используется в тех случаях, в то время, когда к изделиям предъявляются особенно высокие требования в отношении состояния поверхности, коррозионной стойкости и т. п., и при малой толщине соединяемых подробностей. Это процесс анодной обработки, делаемый в особых электролитах при определенном режиме. Электролитическое полирование особенно зарекомендовало себя как метод подготовки под сварку и пайку подробностей сложной формы.

Для таковой обработки подробностей из нержавеющих и сплавов и жаропрочных сталей используется следующий технологический процесс: промывка в холодной воде, электрополирование, промывка в холодной воде, нейтрализация в содовом растворе, промывка в холодной проточной воде, сушка.

Подробности, поступающие на электрополирование, должны иметь чистую поверхность без окалины, ржавчины, масла, других загрязнений и влаги. Обработку перед электрополированием возможно создавать методом обдувки песком.

В ваннах подробности подвешиваются на хороший полюс в вертикальном положении с определенным промежутком между ними.

Полирование проводится в электролите следующего состава по весу чистого вещества (в %): Серная кислота H2S04 — 40 Ортофосфорная кислота Н3Р04 — 44 Хромовый ангидрид СгОз — 3 Вода Н20 — 13

Режим процесса электрополирования: Анодная плотность тока — 10 — 15 а/.см2; Температура электролита — 70 — 90° С; Длительность электрополирования — 10 — 15 мин Наряду с этим толщина снятого слоя образовывает в среднем 0,5 — 0,6 мк. По окончании электрополирования для нейтрализации остатков электролита подробности шепетильно промывают и срочно погружают на 1 — 2 мин в 5%-ный водный раствор едкого натра (NaOH) при комнатной температуре. После этого подробности снова Промывают холодной проточной водой и срочно обдувают сухим и чистым воздухом до полного удаления жидкости.

Для подготовки подробностей под пайку электрополирование производится в ванне следующего состава в г/л: Серная кислота H2S04 — 230 — 280 Хромовый ангидрид СгОз — 70 — 90 Фосфорная кислота Н3Р04 — 850 — 1110 Вода Н20 — 6 — 7% от количества ванны.

Температура ванны 50 — 60 °С; плотность тока 20 — 30 а/см2. Электрополирование формирует хорошую поверхность для растекания припоя и существенно содействует увеличению прочностных черт паяного соединения.

Для удешевления процесса вместо электрополирования возможно применять травление в ванне, используемой для обработки по окончании обдувки песком:

Плавиковая кислота HF — 50 г/л

Азотная кислота HN03 — 10% от количества ванны

Серная кислота H2S04 — 5,5% от количества ванны.

Выдержка при температуре 20° С в течение 30 — 60 мин с последующим пассивированием в 30%-ном растворе ITN03.

По окончании электрополирования подробности должны иметь ровную, светлую либо блестящую поверхность, а по окончании травления матовую без раковин, питингов, трещин и других поверхностных недостатков.

Подобный процесс употребляется для электролитического полирования бронзовых сплавов (бронзы, латуни).

В этом случае используют электролит следующего состава в г/л:

Серная кислота (H2SO4) уд. вес 1,84 — 330

Ортофосфорная кислота (Н3Р04) уд. вес 1,4 — 1,6 — 620

Хромовый ангидрид (Сг03) — 50

Процесс ведется при температуре электролита 18 — 20° С в течение 5 — 10 мин при плотности тока 6 — 8 а/см2. В этом случае толщина снятого слоя образовывает 0,2 — 0,3 мк и подробности покупают ровную и блестящую поверхность.

Для подготовки под пайку подробностей из титановых сплавов употребляется травление в водном растворе азотной плавиковой — 20% кислоты и кислоты — 3%. Наряду с этим травление, не считая удаления окисных пленок, содействует созданию более благоприятного для пайки микрорельефа поверхности.

По окончании операции подготовки уровень качества поверхности контролируется. В зависимости от вида материала, последующего метода и способа подготовки соединения употребляются разные виды контроля: внешний осмотр, измерение контактного сопротивления, осмотр поверхности посредством лупы с 8-кратным и более повышением.

В подготовку поверхности подробностей под пайку, не считая травления и зачистки, в отдельных случаях включается нанесение железных покрытий и облуживание.

Нанесением узких железных слоев на поверхность паяных подробностей преследуются две цели:

1) улучшение смачивания паяемой поверхности припоем;

2) изменение характера сотрудничества припоя с главным металлом методом замены их яркого сотрудничества сотрудничеством с металлом покрытия.

Требования, предъявляемые к покрытию, зависят от того, какая функция на него возлагается.

В первом случае имеет главное значение изменение характера сотрудничества главного металла с окружающей воздухом и покрытия значительно чаще наносятся химическим либо электролитическим методом. Покрытие, нанесенное таким методом на шепетильно обработанную поверхность главного металла, защищает ее от сотрудничества с окружающей средой при комнатной температуре и, в особенности, в ходе пайки.

По окончании растекания припоя по паяемой поверхности надобность в покрытии отпадает и оно может раствориться частично или полностью в припое. Примером для того чтобы покрытия возможно меднение либо никелирование нержавеющих сталей, применяемое в некоторых случаях пайки этих материалов.

Во втором толщина покрытия и случай свойства, флюса и вид припоя (либо защитной воздуха) и способ пайки должны выбираться исходя из необходимости сохранить покрытие в течение всего цикла пайки и обеспечить полное разобщение припоя и основного металла. Наряду с этим, в отличие от первого случая, имеет громадное значение прочность сцепления покрытия с главным металлом, поскольку от этого зависит прочность соединения в целом. Примером для того чтобы рода покрытия есть электролитическое хромирование с последующим никелированием при пайке подробностей из титановых сплавов.

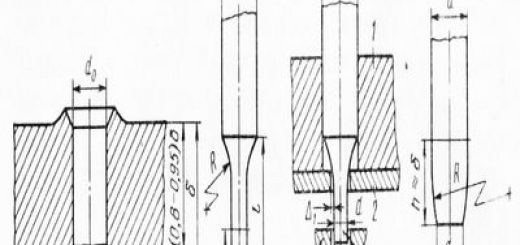

Облуживанием именуют покрытие соединяемых мест подробностей любым более легкоплавким, чем главный материал, металлом либо сплавом-припоем при температуре выше температуры плавления металла-покрытия и ниже температуры плавления главного материала. Наряду с этим металл-покрытие (припой) расплавляется в контакте с главным металлом и вступает во сотрудничество с ним, что ведет к образованию характерной для пайки межкристал-литной формы связи припоя и паяемого металла.

Припой наносится на поверхность подробностей одним из способов — химическим, электролитическим, напылением, укладкой и т. п., по окончании чего подробности нагреваются в соответствующих условиях до температуры плавления припоя-покрытия. Облуживание разрешает упростить и ускорить процесс самой пайки. Самый распространено предварительное облуживание при пайке легкоплавкими припоями.

При пайке высокотемпературными припоями больших изделий с громадной поверхностью соединения облуживание применяют как метод введения припоя.