Алмазные инструменты при обработке стекла

Черта инструментов. Для механической обработки дна (шлифования и стекла края, нанесения алмазных граней) применяют алмазный инструмент. Обработка стекла алмазно-абразивным материалом является процессомскоростного микроцарапания обрабатываемой поверхности совокупностью единичных алмазных зерен, равномерно распределенных по всей рабочей поверхности инструмента.

Инструмент из природных (А) и синтетических (АС) алмазов изготовляют из порошков, взятых разделением исходного сырья с последующей классификацией по форме и размеру зерен. Алмазные порошки являются совокупностью зерен бриллианта в виде монокристаллов разной формы и величины, его поликристаллов и осколков.

Синтетические бриллианты, т. е. полученные неестественным методом, владеют некоторыми преимуществами по сравнению с другими абразивными материалами а также с природными бриллиантами. Благодаря развитой шероховатой поверхности и быстро очерченным ребрам их режущая свойство немного выше режущей способности природных алмазов.

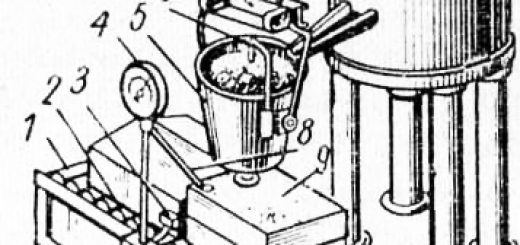

Алмазный круг складывается из железного либо пластмассового корпуса, на рабочую кромку которого нанесено алмазоносное кольцо с алмазным слоем толщиной 3…16 мм, складывающимся из зерен природного либо синтетического бриллианта, наполнителя и связки. Концентрация алмазов в алмазоносном слое характеризуется массовым содержанием алмазов в единице количества алмазоносного слоя. За 100%-ную концентрацию условно принято содержание 4,4 карата в 1 см3 алмазоносного слоя либо 0,88 г/см3, что соответствует 25% по количеству (1 карат равен 0,2 г).

Отечественная индустрия производит алмазные круги с концентрацией алмазов 12,5; 25; 50; 75; 100; 125; 150; 175; 200%. Для обработки стекла по большей части используют круги с низкой и средней концентрацией от 25 до 100%.

Зернистость алмазоносного слоя, показывающая размеры главной фракции алмазных зерен, обозначают дробью, числитель которой соответствует громаднейшему, а знаменатель — мельчайшему размеру зерен в мкм. К примеру, зернистость 160/125 свидетельствует, что громаднейший размер зерен в таком инструменте 160 мкм, а мельчайший— 125 мкм.

Алмазный инструмент производят на органических керамических и железных связках. При изготовлении алмазных кругов для обработки стекла самый обширно используют железные связки Ml, С22, МЗ, М5-2, М04, М07, М08, МЖ, Ж1. Они являются разные композиции на базе меди, олова, алюминия, никеля, цинка, железа.

Из них чаще применяют связки из оловянистых латуней, каковые изготовляют из порошков олова и меди с разными легирующими добавками в виде тонкоизмельченных порошков оксидов. Круги на железных связках владеют повышенной механической прочностью и большой износостойкостью.

Рис. 1. Алмазный круг: 1 — корпус, 2 — алмазоносный слой

Главные показатели работы алмазного инструмента: производительность, качество расход и удельный алмазов приобретаемой по окончании обработки поверхности.

Производительность характеризует режущую свойство алмазного круга. Она измеряется числом материала, снятого за единицу времени.

Удельный расход алмазов определяется износом алмазного круга и числом алмазов, израсходованных на снятие определенного количества обрабатываемого материала.

Уровень качества обрабатываемой поверхности характеризуется глубиной и шероховатостью поверхности «трещиноватого» слоя.

При обработке любых материалов между материалом и инструментом появляется сила сотрудничества, которая именуется силой резания. Эта сила — итог упругих деформаций материала, трения алмазных связки и зёрен об обрабатываемый материал, и отделения «стружки» от главного ее удаления и материала. Сила резания — серьёзная технологическая единица.

Так как значения обычной и тангенциальной составляющих силы резания определяют производительность шлифования, износ инструмента, температуру на рабочей кромке круга, шероховатость обработанной поверхности, то, зная закономерности трансформации сил резания, возможно выбирать режим, снабжающий наивысшую производительность обработки и наряду с этим пониженную износостойкость инструмента.

Маркировка шлифовальных кругов из алмазов расшифровывается следующим образом: к примеру, А2П-125Х10X5X32V Х90 — АС 15 50/40 М1-100-24-1200-1985-ТЗАИ — А2П — тип круга (алмазный, плоский с двусторонним коническим профилем); 125 —наружный диаметр, мм; 10 — ширина алмазоносного слоя; мм; 5 —толщина алмазного слоя, мм; 32 — диаметр посадочного отверстия, мм; 90 —угол профиля круга, град; АС 15 — вид бриллианта (бриллиант синтетический большой прочности) ; 50/40—зернистость по ГОСТ 9206—80; Ml— связка железная; 100 — концентрация алмазов, ; 24 — содержание алмазов в алмазном слое, карат; 1200 — номер круга; 1985 — год изготовления; ТЗАИ — завод-изготовитель. В паспорт на круги из синтетических алмазов кроме этого вносятся эти, показывающие допустимую рабочую окружную скорость алмазного круга, м/с; маркировка 2723—0201 А 50/40 100 М ГОСТ 17007— 80 обозначает: 2723—0201 — плоский круг формы 6А2Т, А —из порошков природных алмазов зернистостью 50…40 с относительной концентрацией алмазов 100, на железной связке марки М.

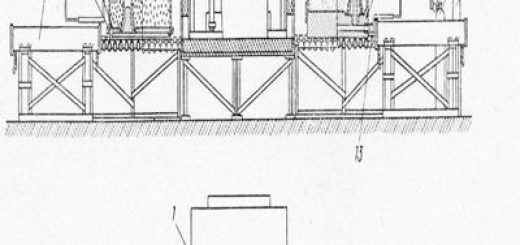

Промышленность производит алмазные круги разных профилей. Для декоративной обработки стекла используют плоские круги с двусторонним коническим профилем типа А2П (рис. 2, а…в), плоского прямого профиля АПП (рис. 2, г), плоские с выточкой АПВ (рис. 2, д). Последние применяют кроме этого для краёв изделий и шлифования дна из сортового и художественного стекла.

Для обработки несерийных изделий изготовляют особые круги. Тонкостенные изделия обрабатывают кругами с громадным углом заточки (110°), толстостенные — с малым (90°).

При обработке изделий из стекла алмазными кругами в обязательном порядке используют смазочно-охлаждающие жидкости (СОЖ)-Они интенсивно охлаждают круг и изделие, что предотвращает образование прижогов и трещин на обрабатываемой поверхности, облегчает нанесение грани.

Правка инструмента. При механической обработке стекла режущие грани абразивных зерен стачиваются и затупляются.

Рис. 2. Профили плоских алмазных шлифовальных кругов: 1 — с двусторонним коническим профилем: а — формы I4EEIX, б —формы 1EEIX, в — формы 1EIX, г — прямого профиля формы 1AI, д — с выточкой, формы 6А2

Помимо этого, грани абразива выкрашиваются. Это происходит вследствие того что при повышенных температурах, появляющихся в зоне контакта изделия и абразивного круга, твёрдость и прочность алмазных зерен понижаются. Дабы снять требуемый слой стек-па сточенным зерном, необходимо приложить большее упрочнение.

В следствии зерно, прочно удерживаемое связкой, раскалывается и V него появляются новые острые вершины. Так режущая свойство зерна восстанавливается. Наряду с этим сила резания значительно уменьшается до обычной.

Это свойство абразивных зерен восстанавливать собственные рабочие свойства именуется самозатачиванием.

Через некое время самозаточившееся зерно снова притупляется, зерно разрушается вторично и опять начинает нормально трудиться снова появившимися вершинами. Данный процесс разрушения вершин абразивного зерна и восстановление режущей свойстве происходит , пока высота, на которую зерно выступает из связки, не станет такой незначительной, что предстоящему разделению зерно не поддается, но одновременно с этим связка удерживаетзерно. В следствии зерно перестает трудиться и круг начинает с большой силой тереться об обрабатываемую поверхность, приводя к прижогам, трещины а также разрушая изделия.

На износ круга воздействуют диффузионные и адгезионные процессы, протекающие в зоне изделия и контакта круга. Диффузия, т. е. проникновение частиц одного материала в второй, возрастает с увеличением температуры и при давлении одного тела на второе. Как раз такие благоприятные для диффузии условия появляются на границе «круг — изделие». Исходя из этого часть абразива диффундирует, т. е. попадает в обрабатываемую поверхность изделия из стекла, а часть материала изделия переносится в круг.

В следствии материал изделия налипает на абразивные зерна круга, что как бы разделяет зерно, содействуя разрушению ранее монолитного абразивного зерна. Диффузионный износ, сопровождаемый адгезионным, есть громаднейшим по величине при обработке поверхностей химически родственных с данным абразивом материалов, (стекло и абразив силикатные материалы).

О затуплении круга делают выводы по последовательности показателей: улучшается шум при обработке, появляется вибрация, возрастает упрочнение, которое нужно приложить к изделию при обработке ухудшается уровень качества кромки образуемого прореза. Затупившийся инструмент правят.

Правка — восстановление заданной геометрической формы и режущей способности рабочей поверхности инструмента. Машинное время работы абразивного инструмента с момента установки на станок нового либо правленого инструмента, за который он сохраняет заданные особенности, именуется стойкостью инструмента.

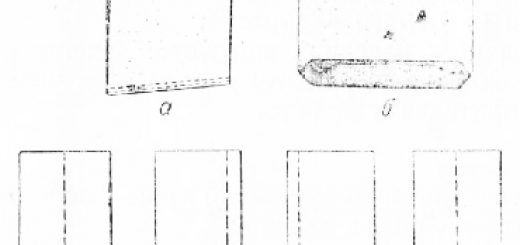

Шлифовальные круги правят тремя методами: обтачивают алмазным инструментом, обкатывают p0i ликом и шлифуют кругами из карбида кремния. В ходе правки удаляется минимальный слой отработанных зерен связи и абразивного материала шлифовального круга.

В качестве алмазного инструмента используют алмазно-железные карандаши, алмазные зерна в оправах, пластины и ролики.

Рис. 3. Методы правки шлифовальных кругов: а — алмазным инструментом, б — роликом, в — шлифовальным кругом из карбида кремния

Ролики для правки изготовляют из жёсткого сплава либо из зерен жёсткого сплава на латунной связке, и из тёмного карбида кремния на керамической связке. Шлифовальные круги применяют самые твёрдые — марок ВТ и ЧТ.

Правка алмазных кругов содержится в удалении части алмазоносного слоя, содержащей затупленные алмазные зерна, и формировании новой режущей поверхности круга за счет обнажения острых зерен. В некоторых случаях инструмент правят, дабы устранить биение рабочей поверхности круга. По окончании его закрепления на шпинделе станка либо придать рабочей поверхности круга соответствующую форму.

Самый распространенные способы правки алмазных кругов основаны на действии связанного либо свободного абразива на режущую поверхность: шлифование абразивными кругами либо брусками; притирка абразивным порошком на плите; правка в ходе шлифования заготовок благодаря тому, что в зону резания подсыпают абразивный порошок; абразивно-жидкостная правка с применением ультразвука.

Плоские рабочие поверхности кругов АПВ, трудящихся торцом при обработке краев сортовой посуды правят притиркой свободным абразивным зерном на чугунных либо стеклянных плитах. Абразивные зерна, вольно передвигающиеся по поверхности алмазного круга, изнашивают связку, что ведет к удалению затупившихся и обнажению новых острых зерен круга Дабы не допустить контакт алмазных зерен с плитой, зернистость порошка выбирают пара громадную, чем зернистость алмазного круга.

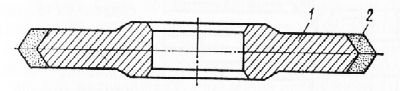

Самый популярный способ правки алмазных кругов — шлифование кругами. Наряду с этим алмазный круг или оставляют на шпинделе станка, или снимают со станка и закрепляют на оправке либо в приспособлении, каковые устанавливают на заточном станке. Способ шлифования в большинстве случаев используют на фабриках сортовой посуды для правки кругов с двусторонним коническим профилем АПП и А2П (рис.

4, а, б).

Рис. 4. Схемы правки способом шлифования алмазных кругов: а — АПП, б — А2П; 1 — правящий круг, 2 — алмазный круг

При правке алмазного круга способом обкатки (рис. 5) правящий круг вращается за счет контакта с алмазным кругом.

Рис. 5. Схема правки алмазных кругов способом обкатки: 1 — правящий круг, 2 —алмазный круг АПП

Для правки алмазных кругов на железных связках при меняют круги из зеленого карбида кремния зернистостью 25…40 твердостью СМ2—С2 на керамической связке.

Для правки алмазных кругов кроме этого применяют электроэрозионный способ. При электроэрозионной правке алмазный круг соединяется с хорошим, а правящий (инструмент-электрод)—с отрицательным полюсом генератора импульсов. Алмазный и правящий круги помещают в жидкую диэлектрическую среду (к примеру, трансформаторное масло, керосин).

Между электродом и токо-проводящей связкой круга образуются разряды. Под действием большой температуры, развивающейся в зоне разряда, происходит эрозия связки. Алмазные круги для правки устанавливают на электроискровые прошивочно-ко-пировальные станки, (ЛK3-183, Л КЗ-190, 4723, 4723М, ЧЕ723) либо оставляют на рабочих станках, снабжая их дополнительными приспособлениями.

Этим способом правят и профилируют фасонные круги.

Рис. 6. Схема правки алмазных кругов электроэрозионным способом:

1 — алмазный круг, 2 — диэлектрическая среда, 3 — графитовый ролик- С электрод, 4 — профилирующий резец из жёстких сплавов

В качестве электродов используют графит, медь, латунь, чугун. отличных показателей достигают, применяя электроды в виде ролика из электроэрозионного графита. Форма профиля на графитовом электроде восстанавливается механическим твердосплавным резцом.

При правке графитовый электроД“должен иметь форму обратного профиля круга с размерами, уменьшенными на величину электроискрового зазора.

При электроэрозионном способе правки интенсивность съема алмазоносного слоя высока — до 500 мм3/мин. Данный способ правки снабжает высокую точность профилирования (в пределах 10…20 мкм). Режущая свойство алмазных кругов по окончании правки электроэрозионным способом в несколько раз выше, чем по окончании правки шлифованием.