Бизнес по производству фанеры или дсп (древесно-стружечная плита)

- Бизнес: ремонт и Строительство, инвестиции от 6 000 000 руб., окупаемость от 12 мес., минимальная площадь от 150 м?

- Сфера бизнеса: производство

Фанера либо ДСП (древесно-стружечная плита) – стройматериал, складывающийся из слоев шпона. В большинстве случаев число слоев нечетное, но больше трех.

Слои накладываются так, дабы волокна древесины следующего слоя располагали перпендикулярно к прошлому, так обеспечивается прочность фанерного страницы.

При четного количества слоев, волокна двух средних слоев должны размешаться в одном направлении и складываться из одной породы древесины. Фанера складывается из лицевого и оборотного (наружных) и внутренних слоев. Внутренние слои шпона смогут различаться качеством древесины.

Фанера используется при изготовлении мебели, тары либо при строительных работах.

Использование разных марок клея разрешает создавать фанерные страницы с повышенной влагостойкостью (фенолоформальдегидный клей) либо со средней влагостойкостью (карбамидоформальдегидный либо альбуминоказеиновый клей). Наружные и внутренние слои фанеры складываются из разных пород древесины, но вид фанеры определяется по составу наружных слоев.

Создают страницы фанеры длиной 1 220-2 440 мм, шириной 725-2 525 мм, толщиной 1,5-18 мм. Фанера, дольше 1800 мм считается большеформатной. В случае если долгая сторона сходится с продольными волокнами наружных слоев, фанера продольная.

В других случаях она поперечная.

Облицовочные фанерные страницы складываются из трех либо больше слоев, причем наружный слой (один либо оба) являются облицовкой .

Разработка

В большинстве случаев для производства фанеры используют древесину березы, для внутренних слоев – хвойные породы. Это продиктовано ценой на древесину и особенностями материала. Соотношение береза-хвойные породы в этом смысле оптимальное.

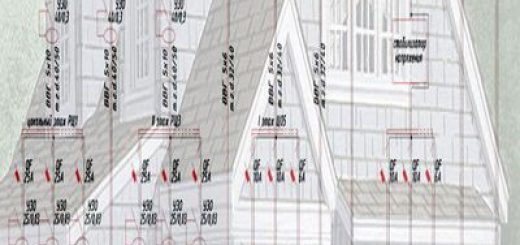

Технологический процесс производства фанерного страницы имеет несколько этапов:

- Подготовка древесины пребывает в вымачивании с целью достижения однообразной влажности. Позже древесина отправляется на линию лущения;

- Изготовление страниц шпона. Габариты страниц напрямую зависят от планируемых размеров фанеры. Потом страницы разрезают роторными ножницами;

- Высушивание шпона в сушилке;

- Сортировка страниц шпона по влажности, пропитка клеем и складывание в «бутерброд»;

- Обработка под термопрессом для создания фанеры;

- Окончательное формирование страницы фанеры, упаковка и ламинирование.

Организация производства

Дабы организовать собственное производство по изготовлению фанеры, нужно следующие станки:

- Калибровочный (снятие верхнего слоя с бревна);

- Лущильный (снятие шпона);

- Раскроечный (разрезание готовой фанеры на страницы определенного размера);

- Термопресс.

Пригодятся кроме этого производственные и складские помещения, отвечающие требованиям правил надёжного труда. Помещения, в которых происходят процессы, сопряженные с опасностью для здоровья, должны быть оборудованы совокупностью очистки воздуха, благоприятным освещением и надёжным обогревом.

Предприятие по изготовлению фанеры не обойдется без экспертов:

- Главы цеха;

- Мастера;

- Лущильщиков;

- Резчиков шпона;

- Сушильщика;

- Сортировщика;

- Сборщика пакетов;

- Оператора термопресса;

- Деревообработчика;

- Сортировщиков-упаковщиков;

- Механика;

- Энергетика и т. п.

Для работы офисе пригодятся : менеджеры по продажам и закупкам, сметчик, бухгалтер, юрист, кассир, экономист, маркетолог, офис-менеджер и без того потом.

Но, при маленьком производстве данный штат сотрудников возможно значительно меньше. Вероятно кроме того не покупать целый список оборудования и покупать, к примеру, шпон в уже готовом виде и склеивать его вручную.

Либо ограничиться производством фанеры одного определенного вида. В этом имеется определенный суть – при таком подходе возможно обойтись довольно маленькими инвестициями и окупить собственные вложения в более маленькие сроки.

© Старецкая Елена, TimesNet.ru