C чего начинается литейное производство

В литейных цехах с покон веков используется разработка получения фасонных отливок, которая осуществляется методом заливки расплавленного литейного сплава (расплава) в земляную форму. Такая форма именуется разовой, поскольку помогает для получения лишь одной отливки, по окончании чего разрушается.

Форма складывается из двух половин — полуформ, изготовляемых из песчано-глинистой смеси, которую уплотняют в железных рамках, именуемых опоками. Полость формы, имеющую очертания будущей отливки, приобретают посредством модели. Дабы образовать в отливке отверстие, в форму (при ее подготовке к заливке) устанавливают стержень, что изготовляют раздельно от формы из песчано-глинистой смеси, уплотняемой в стержневом коробке.

Для обеспечения верной надёжной фиксации и установки стержня в форме предусматривают гнезда, каковые именуются символами. Они образуются выступами на модели. Полость формы заполняется расплавом через каналы, именуемые литниковой совокупностью.

Перед заливкой полуформы соединяют и скрепляют скобами либо наложением груза, что даёт предупреждение подъем верхней полуформы под действием давления поступающего в форму расплава.

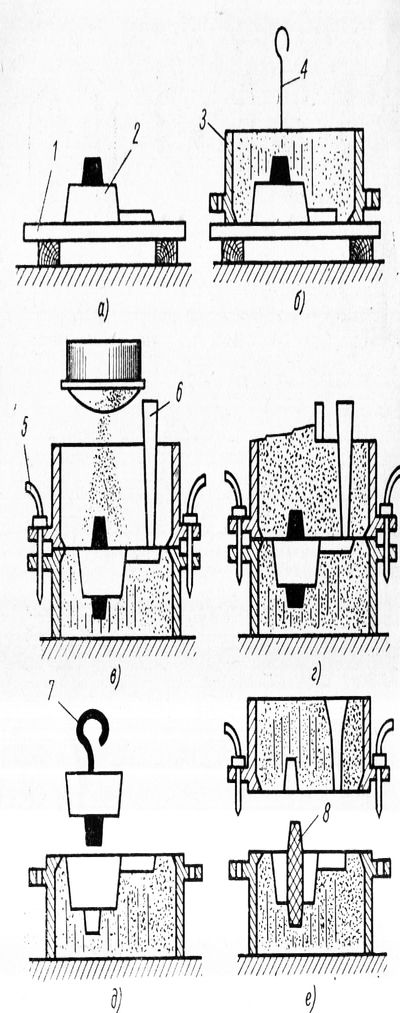

На рис. 1 продемонстрированы стадии технологического процесса изготовления литейной формы чтобы получить отливки зубчатого колеса.

Рис. 1. Последовательность операций при ручной формовке.

Сборка формы: установка стержня 8 в знак нижней полуформы, накрытие верхней полуформы на нижнюю по штырям, скрепление полуформ наложением на форму груза.

Приведенный пример формовки говорит о том, что процессы литья свойственны многооперационностью, а делаемые операции — применением громадного количества разнообразной модельно-литейной оснастки, инструментов и приспособлений. Дабы обеспечить высокий уровень качества отливок, литейщикам приходится применять много разнообразных особых (цирконовый песок, синтетические смолы и др.) и вспомогательных (жеребейки, шпильки, капроновый шнур, восковые фитили, асбестобитумный шнур, прокладочная глина, клеи и др.) материалов.

Дабы механизировать производство отливок, повысить их качество и выпуск, в современных литейных цехах осуществили специализацию труда. Процесс литья расчленен на отдельные технологические стадии, делаемые коллективом литейщиков разных профессий (формовщик, стерженщик, плавильщик, обрубщик и другие). С учетом этого, большие и механизированные литейные цехи подразделяются на пара отделений, в каждом из которых производятся в полной мере определенные технологические операции.

В смесеприготовительном отделении готовят формовочные и стержневые смеси, другие составы и литейные краски, нужные для того чтобы изготовить формы и стержни. Наряду с этим исходные материалы (свежие пески, глины, связующие и др.) поступают ко мне со склада формовочных материалов, и с участка выбивки отливок (бывшая в потреблении горелая смесь). В стержневом отделении изготовляют и сушат стержни, каковые после этого передают в формовочно-сборочное отделение.

В том месте изготовляют, упрочняют и собирают формы, готовят их к заливке. Часто в этом же отделении реализовывают заливку форм, охлаждение и выбивку горелой смеси и отливок из опок. В плавильном отделении в вагранках, электрических и других печах расплавляют исходные железные шихтовые материалы, а после этого особыми способами обработки (легированием, рафинированием, модифицированием, дегазацией и др.) приготовляют требуемый по свойствам и химическому составу расплав.

Наряду с этим нужные для плавки материалы доставляют со склада шихты. В заливочном отделении литейные формы посредством разливочных ковшей заполняют расплавом. Ремонт и сушку ковшей создают в ковшовом отделении.

В очистном отделении из отливок выбивают стержни и очищают их поверхности от приставших и пригоревших формовочных материалов. В обрубном отделении с поверхности отливок удаляют заливы и заусенцы, придают им товарный вид.

Процесс получения отливок заканчивается их приемкой, на протяжении которой осуществляют контроль соответствие и размеры качества техническим условиям (состав, механические особенности и др.). Прошедшие контроль отливки направляют на склад, а после этого в механический цех завода для предстоящей обработки.

Дабы отливки на протяжении их хранения п транспортирования не ржавели, соответственно, и не теряли хорошего товарного вида, многие отечественные чугунолитейные цехи (столичного завода «Станколит», Коломенского завода тяжелых станков и др.) создают их грунтование. Эта операция содержится в последующем покрытии и декоративной отделке не подвергающихся механической обработке поверхностей отливок особыми густыми красками-грунтами. Созданные сейчас безвоздушный и электрофизические способы грунтования снабжают высокий уровень качества покрытия при минимальном расходе грунта, и благоприятные санитарно-гигиенические условия труда при исполнении данной операции.

Модели и стержневые коробки изготовляют в модельном цехе, что на больших фабриках есть независимым цехом, а на небольших входит в состав литейного цеха.

«Биография» промышленных автомобилей (станки, турбины, машины и т. д.) начинается в конструкторском отделе машиностроительного завода либо в особом конструкторском бюро, где создают их проект, создают нужные расчеты и изображают на бумаге в виде чертежей машину в целом и ее отдельные подробности. На чертеже, с учетом условий и назначения работы подробности, конструктор показывает ее форму, размеры и материал, символами в виде треугольника с рядом стоящей цифрой отмечает требуемый класс шероховатости поверхностей, подлежащих механической обработке (VI, V2, V3 — весьма шероховатая поверхность, V4, V 5, у 6 — менее шероховатая поверхность, 7— VI4— поверхность с низкой шероховатостью).

Шероховатость отливок и поверхности деталей характеризуется высотой неровностей, допускаемых на их поверхностях. Требуемая шероховатость поверхностей подробностей достигается методом соответствующей механической обработки отливки (точением, фрезерованием, шлифованием и др.).

Рис. 2. Схема разработки технологического процесса получения отливки подробности «зубчатое колесо»:

а) — чертеж подробности; б) — неспециализированный вид подробности; в) — отливка; г) — упрощенный чертеж модельно-литейной технологической разработки.

Процесс производства автомобили начинается в технологическом отделе завода, где выбирают их изготовления сборки и методы деталей, а также в технологических бюро отдельных цехов (литейный, кузнечный и др.), создающих заготовки подробностей автомобилей (отливки, поковки и др.).

Задача технологического бюро литейного цеха содержится в проектировании процесса получения отливки. Она решается технологом-литейщиком на базе чертежа подробности. Разработка технологического процесса начинается с установления требований, предъявляемых к подробности, а следовательно, и к отливке.

На протяжении предстоящей работы технолог вносит трансформации в конструкцию подробности: упрощает внешние и внутренние очертания методом ликвидации отверстий малого диаметра, зубьев шестерен, небольших углублений и пазов, каковые более легко смогут быть взяты при последующей механической обработке. Потом технолог выбирает рациональное положение отливки в форме на протяжении ее заливки, назначает величину припусков на механическую обработку отливки, выбирает формы разъема и плоскость модели. На вертикальные поверхности модели он назначает формовочные уклоны для облегчения ее извлечения из формы, намечает число стержней, нужных для оформления отверстий, наружных очертаний и внутренних полостей отливки, и параметры (высота, зазоры, уклоны) их знаков; выбирает тип литниковой совокупности и т. д.

В следствии творческой работы технолога появляется чертеж модельно-литейной технологической разработки, направляемый в модельный цех для того чтобы изготовить модель и.

Труд литейщиков нелегок, требует настоящего мастерства, напряженной мысли. Особенно важна роль технолога-литейщика, разрабатывающего процессы получения отливки. В наше время, в то время, когда разработка, наука и техника достигли большого уровня развития, ему приходится творчески решать многие практики и задачи теории. От принятых технологом ответов зависят себестоимость и качество отливки, а следовательно, технико-экономические показатели работы литейного цеха.

Вот из-за чего разработка технологического процесса литья доверяется самые квалифицированным литейщикам, имеющим не только громадный производственный опыт, но и солидную теоретическую подготовку. Последнее особенно нужно, поскольку работа технолога базируется на правильном использовании и знании национальных стандартов (ГОСТ), технических условий (ТУ) и второй документации, регламентирующей современное литейное производство. Технолог, помимо этого, обязан прекрасно знать существующие в цехе производственные условия (типы формовочных и стержневых автомобилей, грузоподъемность мостовых кранов, размеры опок и т. д.)

Приступая к разработке разработки, технолог обязан сделать квалифицированный анализ литейной технелогичности конструкции подробности. Под литейной технологичностью конструкции знают выбор таковой такого материала и геометрической формы литой подробности, каковые, не снижая неспециализированных конструктивных требований, содействуют получению нужного количества отливок с заданными точной геометрией и эксплуатационными свойствами при мельчайших затратах на их производство.

При наличии недочетов в конструкции подробности технологу нужно отыскать решения, разрешающие так ее улучшить, дабы максимально упростить процессы получения отливок. Как пример из практики столичного чугунолитейного ордена Ленина завода «Станколит» на рис. 6 приводятся Два варианта разработки получения отливки станины (масса отливки 1290 кг) — по неудачной и улучшенной конструкциям подробности.

Изменение конструкции данной подробности разрешило отказаться от сложной формовки в трех опоках, снизить число устанавливаемых в форму . стержней, сократить другие материальные затраты.

Рис. 3. Отливка станины зубофрезерного станка модели Д-32 и литейная форма для ее получения: а) — нетехнологично; б) — более технологично.

Рис. 4. Отливки подробности «корпус крышки»: а) — из стали; б) — из ковкого чугуна.

На рис. 4 продемонстрированы две отливки подробности «корпус крышки» из двух литейных сплавов. Поправка конструктора, ошибочно принявшего в качестве материала отливки сталь, технологом-литейщиком, предложившим заменить сталь ковким чугуном, разрешила без ущерба для работоспособности подробности быстро повысить i экономичность процесса получения подробности.

Рис. 5. Варианты размещения моделей на плитах:

а) — неэкономично; б) — экономично.

Сложность процессов литья очень сильно затрудняет работу технолога, которому непросто сходу отыскать оптимальные ответы. Как пример на рис. 5 продемонстрированы начальные и повторные варианты размещения моделей на плитах. Исправив собственную неточность, поменяв на протяжении производства размещение моделей на плитах, технолог добился максимально металлоёмкости формы и полного использования объёма.

На металлоемкость форм кроме этого влияют рациональное размещение и правильный выбор в них элементов питания отлдвки. Верно поступил технолог, разместив прибыль в песчаном стержне, поскольку ее размещение над отливкой не считая понижения металлоемкости формы потребует применения более высокой большего расхода и верхней опоки смеси, что увеличит трудоемкость формовочных работ.

Рис. 6. Методы размещения доходов в форме:

а) — над отливкой; б) — в стержне.

Технологи завода «Компрессор» А. И. Гурко и С. С. Жуковский предложили новую разработку отливки блоков цилиндров холодильных компрессоров марки АУ-150 и 2-АВ-15. Раньше отливаемые заводом блоки имели до 35% брака, что обнаруживали только при механической обработке.

Главными видами брака были газовые и песчаные раковины на зеркале цилиндров; помимо этого, большое количество цилиндров не выдерживало гидравлических опробований и позволяло течь при давлении воды в 15—20 ат из-за наличия микропор в стенках цилиндров. Главной причиной повышенного брака была несовершенная конструкция литниковой совокупности с излишне увеличенным сечением главного элемента — питателя.

Заливка блоков производилась через шесть эллиптических питателей неспециализированной площадью около 1300 мм2, но это расчетное сечение питателей выяснилось неэффективным, поскольку расплав кроме питателей вольно проходил в зазор между формой и центровым стержнем, а чрезмерно громадная скорость заливки содействовала происхождению недостатков: попадая в форму с громадной скоростью, расплав засасывал воздушное пространство, что приводило к образованию газовых пузырей. Помимо этого, наряду с этим получалась неоднородная структура металла по сечению отливки.

Рис. 7. Новая конструкция литниковой совокупности при получении отливки блока цилиндра компрессора в песчано-глинистой форме.

Для уменьшения массы и снижения брака доходов авторами была предложена новая конструкция литниковой совокупности, при которой заливка ведется через 16 питателей диаметром 9 мм, расположенных равномерно по окружности цилиндра с внешней стороны. Площадь сечения питателей образовывает 980 мм2, что снабжает оптимальную скорость заливки. Литниковая совокупность выполнена в виде отдельной стержневой вставки, заложенной в знак сырой формы.

Новая литниковая совокупность, в которой применен так называемый способ дождевой заливки расплава в форму, снабжает кроме этого направленную кристаллизацию металла, что дает равномерную качественную структуру отливки. уменьшение качества количества и Улучшение отливки недостатков разрешило в один момент с трансформацией литниковой совокупности сократить в 2 раза размеры прибыли. что дало экономию 40 т жидкого чугуна в год. Суммарный годовой экономический эффект составил 54 477 руб.

Что завлекает в подчас беспокойной профессии и нелёгкой технолога-литейщика? Многогранность и громадные творческие возможности, обусловленные изюминками процессов литья, разрешающие технологу показать собственную индивидуальность при ответе многих новых, а потому практики и интересных вопросов теории литейного производства. Романтика поиска, открытия, научного обоснования процесса делают труд технолога вдохновенным и весёлым.