Общие сведения о технологии производства жаропрочных отливок

Материал отливок, действующий при давлениях и высоких температурах пара в окислительных средах, должен иметь коррозионную стойкость и высокую жаропрочность, и технологические свойства и хорошие литейные, нужные для получения высококачественных отливок .

Наличие в составе стали аустенитных марок хрома, никеля, титана и других легирующих элементов обусловливает специфичность ее литейных особенностей, в особенности в области пониженных температур, родных к линии ликвидуса.

Значительное влияние на особенности металла отливок оказывает разработка выплавки стали. Для обеспечения минимальной газонасыщенности и чистоты по неметаллическим включениям, и для понижения склонности к трещинообразованию нужно создавать особые условия выплавки, дающие предупреждение появление указанных пороков. Это особенно принципиально важно при выплавке аустенитной стали.

Как указывалось, технологические процессы производства отливок из стали перлитных марок не смогут быть использованы для производства аустенитных отливок, поскольку технологические свойства и литейные стали аустенитных марок существенно отличаются от перлитных. Исходя из этого при производстве аустенитного литья важного назначения для подробностей турбин на первом этапе освоения потребовалось проведение особых изучений и разработка новых технологических процессов их производства.

Большая часть технологических положений, обширно зарекомендовавших себя при производстве перлитного металлического литья, выяснилось совсем неприменимым при производстве крупногабаритных фасонных отливок из аустенитной стали.

анализ и Исследование качества литых подробностей паровых и газовых турбин из аустенитной стали говорит о том, что громаднейшее количество литейных пороков в виде раковин и рыхлот усадочного происхождения появлялось в отливках в основном из-за нетехнологичности их недостаточной температуры и конструкции металла при заливке, этим самым нарушались условия для направленного затвердевания жидкого металла в литейной форме, без чего совсем нереально получение плотных отливок. Аустенитные хромоникелевые стали при температурах, родных к температурам кристаллизации, скоро густеют и теряют свойство жидкоподвижности, причем верхние слои металла, включая металл доходов, перестают продвигаться по фронту кристаллизации, т. е. от более тёплых и толстостенных частей отливок к менее горячим и узким частям их. При изготовлении отливок нетехнологичиой конструкции возможность образования литейных пороков быстро возрастает.

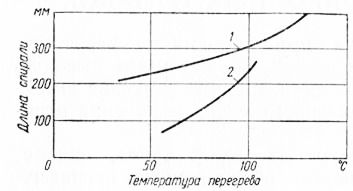

Исходя из этого положения разливка стали аустенитных марок обязана производиться с перегревом, существенно превышающим перегрев стали перлитных марок. Как продемонстрировали изучения ЦНИИТМАШа, при одной и той же температуре перегрева жидкоcти текучесть стали ЗОЛ (рис. 6) существенно выше жидкотекучести стали ЛА1, но это справедливо лишь при температур перегрева над ликвидусом примерно до 100°.

При предстоящем увеличении степени перегрева кривая жидкотекучести аустенитной стали ЛА1 сильно поднимается и приближается к жидкотекучести стали ЗОЛ, исходя из этого заливать формы нужно металлом,перегретым выше линии ликвидуса не меньше, чем на 150°, а температура металла при заливке обязана пребывать в пределах 1540—1560°.

Изучениями в производственных условиях установлено, что более высокая температура металла при заливке (1570—1600°) кроме этого вредна, поскольку содействует образованию тёплых трещин по всей отливке. Следовательно, нужно использование оптимальных температур в достаточно узком промежутке 1540—1560°.

Заливка металла в формы при температуре порядка 1500—1510° С, прекрасно зарекомендованная при производстве перлитных отливок, приводит к появлению большого количества литейных пороков в виде окисных плен, рыхлости и заворотов в отливках из аустенитной стали типа ЛА1, ЛАЗ и др., что и имело место при производстве первого набора аустенитного литья из стали ЛА1 на ЭЗТМ для турбины мощностью 150 000 кет.

Скорость заполнения формы металлом для качества отливки имеет такое же значение, как и температура металла при заливке. Для аустенитного литья высокая скорость заполнения формы металлом особенно ответственна, поскольку на поверхности поднимающегося в форме металла непрерывно образуется окисная пленка, которая, ломаясь и запутываясь в отливке, неимеетвозможности заново расплавиться, остается в металле отливки в виде неметаллических включений, располагаясь по границам зерен. Можно считать исходя из этого, что чем выше скорость подъема металла в форме и чем выше температура металла при заливке, тем меньше образуется плен и других пороков в аустенитной стали и, напротив, чем медленнее заполняется форма чем ниже температура, тем больше условий для образования окис-ных плен, заворотов металла, раковин, рыхлот и трещин.

Рис. 1. Жидкотекучесть стали ЗОЛ (1), ЛA1 (2) в зависимости от степени перегрева над линией ликвидуса

На основании производственного опыта изготовления аустенит-ных отливок для турбины СВК-150, ГТ-12-3, подробностей арматуры и др. было обнаружено, что оптимальные скорости подъема металла в формах должны более чем в 2 раза быть больше скорости подъема металла, используемые для подробностей из стали перлитного класса.

Коренному пересмотру были кроме этого подвергнуты методы подвода металла в формы. В следствии совместной работы ЦНИИТМАШа и НЗ им. Ленина установлено, что вместо обширно распространенного способа сифонной заливки простой углеродистой стали при производстве аустенитных отливок самый целесообразно использовать комбинированный способ подвода металла, складывающийся из двух-и трехъярусной литниковой совокупности.

Данный способ заливки дает менее спокойное заполнение формы если сравнивать с сифонным подводом металла, но снабжает направленное затвердевание жидкого металла в форме, что есть самоё важным условием получения плотной отливки.

Верный выбор высоты подвода падения и места питателей металла, строгое соблюдение очередности поступления металла в форму через питатели каждого яруса фактически ликвидируют опасность происхождения пороков по вине литниковой совокупности.

Широкое применение пирометрии для определения температуры металла в разных участках залитой формы значительно помогает руководить процессами кристаллизации жидкого металла в литейной форме.

В тех случаях, в то время, когда термопары, установленные в форме, показывают постоянное увеличение температуры металла снизу вверх, что характеризует наличие в форме направленного затвердевания металла, отливка получается плотной без раковин и рыхлот усадочного происхождения. В тех случаях, в то время, когда эта закономерность нарушается, или имеет место чередование повышенных и пониженных температур по высоте формы, в отливке отмечается осевая рыхлость, рыхлоты и раковины усадочного происхождения.

Очень ответственным причиной, воздействующим на уровень качества аустенитных отливок, есть кроме этого своевременное и достаточное питание их металлом из доходов. У аустенитных сталей повышена склонность к образованию усадочных раковин если сравнивать с простыми среднеуглеродистыми сталями. Величина этих раковин предопределяется узким промежутком затвердевания стали.

Помимо этого, в отличие от стали простых углеродистых марок, прибыли аустенитных отливок оказывают собственный воздействие лишь на те части и узлы, каковые расположены под доходами либо весьма близко от них и существенно хуже питают массивные узлы отливок, расположенные в стороне от вертикальной оси доходов. Исходя из этого Для более полного применения металла доходов, размещение Их должно быть таким, дабы обеспечивалось питание самые массивных частей отливок.

Конструкция же и размеры доходов Должны снабжать затвердевание заполняющего их металла в последнюю очередь, т. е. по окончании затвердевания самых верхних подприбыльных частей отливки. На основании изложенного прибыли на отливках из стали аустенитных марок должны составлять 100—150% от тёмного веса отливок. Установлено кроме этого, что питание отливок из стали аустенитных марок целесообразно осуществлять посредством закрытых доходов, замедляющих охлаждение металла в форме и дающих предупреждение появление засоров.

Обширно используемая при производстве перлитного литья доливка металла в прибыли при изготовлении аустенитных подробностей не производится.

Опыт производства аустенитного литья для турбин говорит о том, что доливка металла в прибыли, с целью подогрева их и улучшения питания, ведет к образованию в верхних частях отливки (под доходами) пористого металла с быстро пониженными механическими особенностями. Это понижение особенностей, по-видимому, есть следствием механического перемешивания доливаемого металла с уже кристаллизующимся металлом отливки в рыхлый конгломерат. Помимо этого, при доливке доходов есть вероятность увлечения струей жидкого металла окисных плен, образующихся на поверхности металла доходов, но это явление носит подчиненный темперамент.

В связи с необходимостью скорости заливки и резкого повышения температуры металла, при изготовлении аустенитных отливок появилась необходимость большого увеличения противопригарных и прочностных особенностей формовочных и стержневых смесей. Для данной цели на данный момент в качестве облицовочного слоя для стержней и форм активно используются хромомагнезитовые смеси.

Технологичность конструкций

Уровень качества первых промышленных отливок из аустенитной стали для паровых турбин СВК-150 говорит о том, что одной из основных обстоятельств образования литейных пороков в виде раковин и рыхлот усадочного происхождения есть нетехнологичность конструкции литых подробностей.

Нетехнологичность отливок характеризуется наличием различно-стенности, резких переходов, массивных приливов и др.

С целью достижения громаднейшей плотности металла отливки требуется создание таких условий, при которых все части отливки в ходе кристаллизации имели возможность бы свободно питаться металлом из предназначенных для данной цели доходов. Но во многих случаях эти требования технологов-литейщиков в части создания условий для направленного затвердевания жидкого металла в литейной форме не учитываются в должной мере.

Примером нетехнологичной конструкции подробностей, каковые отливались из аустенитной стали ЛА1, может служить конструкция боковой паровой коробки (рис. 2) и внутренний цилиндр большого давления (рис. 3) паровой турбины СВК-150.

Не обращая внимания на наличие нужного количества доходов, практически сех массивных «тепловых» узлах аналогичных конструкций наблюдалось большое количество пороков усадочного происхождения. Чи пороки появлялись вследствие того что металл в узких стенках отливок твердевал существенно раньше, чем в расположенных ниже более массивных термических узлах. Исходя из этого поступление жидкого металла из доходов к этим массивным узлам отливки прекращалось преждевременно.

Первая отливка боковой паровой коробки СВК-150 имела большое количество раковин и рыхлот (рис. 9 и 10). Особенно громадная круговая раковина, переходящая в рыхлость, была находится в месте соединения патрубка со стенкой коробки (рис.

7), а на поверхности стены наблюдалось большое количество небольших усадочных раковин и рыхлот.

Рис. 2. Коробка паровая боковая: а’,б’,в‘—начальные конструкции; а, б, в — исправленные конструкции.

Не обращая внимания на наличие трёх доходов, устанавливаемых на двух боковых фланцах, и особенно массивной прибыли на фланце бокового патрубка, металл в той части формы, где толщина стенок равняется, 65 мм, застывал прежде всего и образовывал мосты, каковые нарушали обычное питание всей отливки металлом из доходов.

Всевозможные технологические мероприятия, использовавшиеся заводом ЭЗТМ, сами по себе не приводили к желаемым итогам по улучшению качества этих отливок. Количество усадочных раковин и рыхлот в отливке быстро сократилось лишь по окончании конструктивного повышения толщины стены патрубка у фланца с 65 до 100 мм, поскольку этим мероприятием было устранено основное препятствие к поступлению металла из прибыли в центральную территорию отливки.

Рис. 3. Внутренний цилиндр большого давления; верхняя добрая половина — начальный конструктивный вариант.

Приведенный пример является наглядным доказательством того, как технологичность конструкции кроме того самые сложных отливок облегчает использование более рациональных литейных технологических процессов, снабжающих высокий уровень качества литья из аустенитной стали.

Предстоящее совершенствование конструкции боковой паровой коробки, с позиций ее технологичности, велось по линии создания переменного сечения стенок отливки, снабжающего направленность затвердевания ее при заливке.

Из сопоставления поменянной и ветхой конструкций данной коробки видно, что подробность раньше имела однообразную толщину стенок по высоте в положении при заливке.

По разрезу ГГ—ДД прекрасно видны тепловые узлы 6—9, в которых образовывались рыхлость и усадочные раковины.

Для улучшения конструкции стены отливки были медлено утолщены по направлению к верху, по разрезу ББ с 80 мм внизу до 100 мм в верхней части; по разрезу ЕЕ с 60 до 90 мм соответственно.

Рис. 4. Отливка паровой боковой коробки (начальный вариант) по окончании удаления литейных пороков:

Рис. 5. Дефектный участок на патрубке фланца паровой боковой коробки по окончании выборки рыхлот и раковин.

Для равномерной толщины нижней стены ликвидации и коробки тепловых узлов в поменянной конструкции предусматриваются углубления, дающие предупреждение появление очагов образования усадочных раковин в указанных тепловых узлах.

Отливку более несложной конфигурации воображает сопловая коробка. В данной подробности образовывалось меньшее количество литейных пороков. Изменение конструкции сопловой коробки заключалось в основном в создании постепенного наращивания толщины стенок к верхней части отливки (в положении при заливке).

В ветхой конструкции толщина стены сопловой коробки образовывает 40 мм.

В новой конструкции толщина стены в нижней части сечения образовывает 67,5 мм, а в верхней 77,5 мм. Толщина нижней стены достигает 65 мм, а верхней до 130 мм. Соответственно возрастают других сечений и толщины стенок отливки, к примеру узел Р.

Рис. 6. Коробка сопловая верхняя (правая) в ветхом и новом конструктивном выполнении: а, б, в, г — новая конструкция; а’, б’, в’, г’ — ветхая конструкция.

К числу своеобразных пороков стали аустенитного класса направляться отнести наличие узких окисных плен, раковин и рыхлот усадочного происхождения, и межкристаллитных надрывов.

Все эти пороки возможно распознать тщательной шлифовкой и полировкой последующего травления и поверхностей отливок их.

Вышеперечисленные пороки не смогут быть устранены всецело ко методом создания технологичных конструкций. Нужен» Т именять кроме этого особые технологические приемы для четко выраженного температурного градиента по высоте отливки, pro возможно создать методом комбинированного подвода металла в форму, установки холодильников, утепления либо подогрева прибылен, применения защитных газовых сред в форме от окисления металла при заливке, применения заливки форм с последующим поворотом их и т. д.

Вторым примером нетехнологичной конструкции отливки есть верхняя добрая половина цилиндра большого давления, конструкция которого в общих чертах соответствует требованиям, предъявляемым к отливкам, изготовляемым из простой перлитной стали.

Но при изготовлении указанного цилиндра из аустенитной. стали наличие большого количества бобышек, приливов, массивных узлов и местных утолщений в местах сочленения патрубков с главным цилиндром не разрешало достигнуть нужной плотности во всех его участках. внутренние холодильники и Наружные, удачно используемые для противодействия порокамусадочного происхождения при производстве литья из перлитной стали, в этом случае были совсем неприемлемыми. Внутренние холодильники не хорошо сваривались с металлом отливки, ослабляли указанные участки и являлись очагами происхождения трещин.

Наружные холодильники из углеродистой стали в виду высокотемпературной заливки аустенитной стали приваривались к отливкам и в некоторых случаях приводили к образованию поверхностных трещин. Помимо этого, использование наружных холодильников довольно часто приводит к образованию в этих местах заворотов металла, нарушает принцип направленного затвердевания и содействует образованию несплошности металла в территориях, родных к местам установки холодильников.

Отсутствие геометрической направленности затвердевания в цилиндре данной конструкции характеризуется наличием однообразной толщины стены, равной 60 мм, на всем протяжении от низа до перехода к фланцам горизонтального разъема, имеющим толщину, равную 250 мм, не считая бобышек и приливов, расположенных на цилиндрической части. Закон вписанных окружностей в конструкции данной отливки нарушен, что прекрасно видно на разрезах А А, Б Б по наружной стенке патрубка.

Перечисленные недочёты конструкции верхней половины Цилиндра стали причиной появленйю в отливке большого количества литейных пороков, каковые топографическим методом нанесены «а эскизе (рис. 13). Глубина размещения этих пороков достигала ММ.

Не считая указанных пороков, большая часть отливки была оражена небольшими включениями окисных плен, устранение которых еханическим либо вторыми средствами не представляется возмож-ь’м, поскольку они пронизывают отливку на всю глубину.

Рис. 7. Внутренний цилиндр большого давления (верхняя добрая половина). Разрез по А А и Б Б в поперечном направлении и в продольном направлении (начальный конструктивный вариант).

Рис. 8. Размещение литейных пороков в отливке внутреннего цилиндра большого давления.

Технологические напуски на обрабатываемых фланцах вверху достигали 50 мм. Внутренние и наружные бобышки, приливы и другие ~ местные утолщения в данной конструкции не отливались, а потом, по окончании механической обработки, или приваривались, или наплавлялись особыми электродами.

Вышесказанные мероприятия по приданию данной отливке технологичности, и использование рациональных литейных технологических процессов, осуществленных на НЗ им. Ленина, разрешили обеспечить высокий уровень качества отливок цилиндра паровой турбины СВК-150 очень высоких параметров.

Рис. 9. Внутренний цилиндр большого давления. Новый конструктивный вариант: 1 — литниковая совокупность; 2 — прибыли; 3 — стерженьки для давления.

Как пример, прекрасно подтверждающего вышеизложенное, разглядим эти, характеризующие изготовление цилиндра большого давления газовой турбины мощностью 12 000 кШ, складывающегося из двух половин, снабженных массивными фланцами горизонтального разъема.

Чистый вес нижней половины цилиндра с улиткой образовывает 5122 верхней кг и 3320 кг. Габаритные размеры каждой половины цилиндра превышают 2,5 л*. Обеспечить высокий уровень качества отливки в том виде, в каком она предложена конструкторами, не представлялось вероятным.

Для надежной проверки качества самые ответственных подробностей турбин требовалось использование обдирки с целью снятия литейной корки со всех обрабатываемых и необрабатываемых поверхностей. Обдирка при помощи наждачных кругов относится к категории малопроизводительных и трудоемких средств производства, исходя из этого для широкого применения механической обдирки на станках последующей полировки и шлифовки требуется создание удобных для данной цели конструкций.

Предложенная же конструкция цилиндра газовой турбины не соответствовала этим требованиям. Потому, что улитка детали и цилиндрическая часть находятся в разных плоскостях, изготовление формы очень сильно усложняется, неспециализированный же вес жидкого металла, потребный для таковой отливки, превышает существующие мощности плавильных агрегатов цеха-изготовителя.

В целях создания конструкции, снабжающей простоту в изготовлении стержней и форм, хороший температурный градиент залитой формы, удобство механической обработки поверхностей и для более полного осуществления контроля качества был создан сварнолитой вариант отливки (рис. 16), в которой две половины цилиндра большого давления разделяются на семь более несложных и технологичных подробностей. При таком расчленении большая часть цилиндра, входящего в полость улитки, выводится из нее и тем самым создаются условия для направленного существенного упрощения и затвердевания формовки и особенно изготовления стержней.

Рис. 9. Неспециализированный вид (а) цилиндра большого давления (верхняя б и нижняя в части): 1 — 7 — литые элементы сварной конструкции.

Исходя из условий получения очень плотных отливок и технологических свойств и особенностей литейных аустенитной стали, предстоящее разделение каждой улитки и половины цилиндра проводится с учетом как раз этих требований.

Так как питание отливок из аустенитной стали металлом доходов прекрасно осуществляется лишь в тех местах, каковые находятся под доходами, при расчленении отливки предусматривалась возможность вертикальной заливки, с таким расчетом, дабы доходы перекрывали как возможно громадную площадь отливаемой подробности. Более детально данный вопрос рассматривается в п. 3.

Целесообразность создания таковой сварнолитой конструкции всецело подтверждается производственной практикой изготовления указанных отливок, и размещёнными в последнее время материалами, характеризующими практику производства подобных отливок за границей. Так, к примеру, в Англии при изготовлении отливок для паровых турбин обширно используют сварно-литые конструкции. Создатель —основной металлург одной из британских электрических компаний — в докладе «Усовершенствование разработки изготовления металлических отливок для турбин высоких параметров» показывает, при изготовлении самые сложных отливок — цилиндров большого давления целесообразно использование составных конструкций, соединяющихся после этого сваркой.

Рекомендуется обращать особенное внимание на создание таких Условий затвердевания, каковые обеспечили бы получение плотной отливки. Как пример на рис. 17 и 18 приводится сложная отливка, составленная из нескольких меньших и более несложных отливок.

Все патрубки и вспомогательные соединительные части были отлиты раздельно, частично обработаны и после этого закреплены в тре-Уемом положении сваркой. На рис. 19 и 20 представлена отливка сложной паровой камеры, складывающаяся из четырех отливок меньшего размера, соединенных между собой сваркой.

Рис. 10. Подробности цилиндра большого давления (верхние а и нижние б части) по окончании расчленения на семь частей.

Рис. 11. Составные подробности сварнолитого корпуса цилиндра (рис. 18) в обработанном виде перед сваркой.

Рис. 12. Сварно-литой корпус цилиндра большого давления в собранном виде по окончании сварки.

Рис. 13. Составные части паровой камеры в обработанном виде перед сваркой.

Относительно малые размеры каждой составной части разрешили увеличить производственные мощности литейного цеха и упростить контроль качества отливок. Наряду с этим выяснилось вероятным создавать предварительную механическую обработку отливок до сварки.

Способ расчленения сложных отливок кроме этого отыскал широкое использование при производстве литых подробностей арматуры для паровых турбин. Наряду с этим всецело употреблялся опыт производства литых подробностей газовой турбины с учетом изюминок отливок подробностей арматуры.

Обширный опыт производства литой арматуры из стали аустенитных марок подтверждает тот факт, что получение высококачественных отливоквероятно лишь при применении комплекса мероприятий, причем главными из них нужно считать:

1) конструктивные — создание технологичных конструкций;

2) технологические — верный выбор положения подробности при заливке, назначение технологических напусков и уклонов, рациональный подвод металла в форму, подбор оптимальных по размерам и форме доходов и верная расстановка их, оптимальный температурный режим выплавки и особенно разливки стали в формы.

Попытки взять качественное литье лишь посредством технологических мероприятий как правило кончались неудачами, поскольку при нетехнологичных конструкций не всегда представлялось вероятным использовать самые рациональные литейные технологические процессы.