Черные металлы как промышленный материал

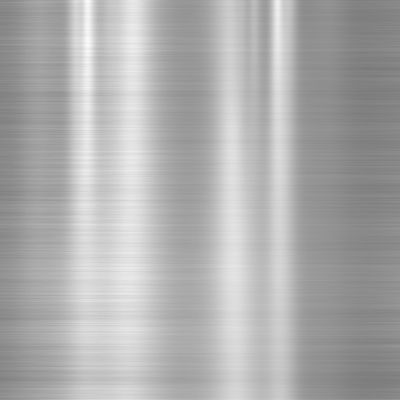

К тёмным металлам относятся его сплавы и железо — чугун, ферросплавы, сталь.

Железо — пластичный металл (6 = 50%) светло-серого цвета. Будучи пластичным, железо владеет относительно высокой твердостью (10 МПа). Плотность 7,9 г/см3, температура плавления 1539 °С. Железо аллотропно, имеет а-, ^’-модификации. а-железо магнитно, имеет решетку объемно-центрированногб куба, при комнатной температуре растворяет углерод в тысячных долях процента. у-железо имеет кубическую гранецентрированную решетку, немагнитно, может растворять до 2% углерода.

Железо характеризуется низкой коррозионной стойкостью во мокрой воздухе, в кислых, щелочных и других средах.

Железо образует сплавы со многими неметаллами и металлами. самые разнообразными особенностями владеют сплавы железа с углеродом, что обусловлено их структурой. К структурным составляющим железоуглеродистых сплавов, образующихся при медленном охлаждении, относятся феррит, аустенит, цементит, ледебурит и перлит, при стремительном — мартенсит, сорбит и др.

Феррит — жёсткий раствор углерода (до 0,02%) в а-железе. Так как а-железо растворяет при комнатной температуре углерод в тысячных долях процента, то свойства феррита близки к особенностям чистого железа. Эта структура преобладает у тонколистовой и низкоуглеродистой сталей.

Аустенит — жёсткий раствор углерода (до 2%) и легирующих элементов в ужелезе. В двоичных железоуглеродистых сплавах аустенит существует лишь при температуре выше 723°С. Эту структуру у тёмных металлов приобретают при термической и химико-термической обработке.

Цементит — химическое соединение железа с углеродом (6,67%). Отличается высокой твердостью (80 МПа) и хрупкостью. Исходя из этого сплавы с преобладанием в них цементита тяжело обрабатываются резанием.

Перлит — механическая смесь (эвтектоид) феррита с цементитом с содержанием 0,8% углерода. Это самый распространенная структурная составляющая сталей и чугунов.

Ледебурит — механическая смесь (эвтектика) аустенита с цементитом, содержащая 4,3% углерода.

Чугуном именуется железоуглеродистый сплав, в котором углерода более 2%. На свойства чугуна громадное влияние оказывает содержание в нем кремния (до 4,5%). При маленьких концентрациях кремния (1,5—2%) углерод соединяется с железом, образуя цементит.

При высоких концентрациях кремния (4—4,7%) углерод в чугуне находится в виде свободных включений графита. Не считая кремния в чугуне постоянно присутствуют примеси марганца (1,5%), серы (0,08%) и фосфора (до 1,5%). фосфор и Сера снижают механические особенности и коррозионную стойкость чугуна.

Приобретаемые при доменном производстве из металлических руд чу-гуны по назначению подразделяют на передельные, литейные и особого назначения.

Передельный чугун (белый) в изломе имеет белый цвет и це-ментитно-ледебуритную структуру, придающую ему свойства и специфический блеск. Он имеет хрупкость и высокую твёрдость. Данный чугун переплавляют в сталь.

На его долю приходится более чем 80% всех выплавляемых в домнах чугунов. Марки передельных чугунов: Ml, М2, МЗ, Б2, Б4 и др.

Литейный чугун. На его долю приходится около 20% и он есть главным материалом чтобы получить отливки. Имеются следующие марки: ЛК00, ЛК0, ЛК1, ЛК2, ЛКЗ и ЛК4, где Л — литейный, К — коксовый.

Лучшей маркой считается ЛК00, в этом чугуне содержится громаднейшее количество кремния (4,0—4,5%), его именуют кроме этого гематитовым чугуном.

Серый чугун. По структуре базы серые чугуны подразделяют на ферритные, ферритно-перлитные и перлитные. Перлитные чугуны владеют высокими механическими особенностями. Серый чугун прекрасно обрабатывается резанием. Вырабатывается он переплавкой литейного чугуна с добавлением белого, • и чугунного ц металлического лома. Это самый популярный и недорогой вид чугуна.

Он используется для изготовления самых разнообразных изделий в разных областях народного хозяйства — в индустрии, постройке, транспорте.

Модифицированный чугун воображает разновидность серого либо ковкого. Он имеет более небольшие и равномерно расположенные пластинки графита; характеризуется более высокими механическими особенностями если сравнивать с немодифицированными чугунами.

Ковкий чугун отличается более высокими меньшей хрупкостью и механическими свойствами, чем серый, что разъясняется хлопьевидной формой графита. Ковкий чугун имеет марки КЧ 30-6, КЧ 33-8, КЧ 35-10 и др., где К — ковкий, Ч — чугун, первые две цифры — временное сопротивление, последние — относительное удлинение.

Из ковких чугунов изготовляют изделия, трудящиеся в условиях больших напряжений, к примеру детали машин, тракторов, инструментов. Недочётом ковких чугунов есть их более большая цена если сравнивать с серыми, что обусловлено долгой термической обработкой при их получении.

Высокопрочный чугун имеет включения графита шаровидной формы, что достигается легированием магнием, исходя из этого его время от времени именуют магниевым. Эти чугуны владеют более большой прочностью, чем ковкие. Марки высокопрочных чугунов: ВЧ 50-1,5; ВЧ 60-2, ВЧ 45-5 и др., где ВЧ — высокопрочный чугун, первые две цифры — временное сопротивление, последние — относительное удлинение.

Высокопрочные чугуны используют для изготовления коленчатых валов двигателей внутреннего сгорания.

Особые чугуны являются разновидностьюлегированных чугунов. К ним относятся антифрикционные, жаростойкие, износостойкие и др. Из особых чугунов изготовляют поршневые кольца, седла клапанов двигателей внутреннего другие детали и сгорания.

Ферросплавы — это сплавы железа с кремнием, хромом, никелем, ниобием и другими металлами и неметаллами. Они соответственно и именуются ферросилицием, феррохромом и т. д. Используются они для раскисления и легирования стали. В отличие от чугунов ферросплавы смогут поставляться как в отливках (чушках), так и в порошкообразном состоянии.

Из ферросплавов самый распространен ферросилиций. Он имеет марки С90, ФС75ч, др45 и ФС., где ФС — ферросилиций, цифры — процентное содержание в сплаве кремния, ч — чушковый.

Сталь — ковкий сплав железа с углеродом, содержащий не более 2% углерода. В сталях присутствуют те же примеси, что и в чугунах, но в меньших количествах — от сотых долей до 1%.‘Кремний повышает упругие особенности сплава, что есть нужным для того чтобы, рессор и других пружинящих подробностей. Марганец повышает износостойкость и вязкость стали.

фосфор и Сера — вредные примеси: сера приводит к красноломкости стали при больших температурах (800—1000 °С), а фосфор — хладноломкость при температуре —50°С и ниже. Но вместе с тем фосфор усиливает обработку резанием, исходя из этого в кое-какие виды сталей его вводят до 1%. Содержание фосфора и серы строго регламентируется ГОСТом.

Стали характеризуются большой прочностью на растяжение (от 3 до 30 МПа и более), пластичностью, вязкостью. Их относительное удлинение может колебаться от 1—2 до 30—40%, а ударная вязкость — от 0 до 15 Дж/см2. Стали отличаются упругостью, гибкостью, твердостью, хорошими технологическими особенностями.

Они выпускаются как магнитными, так и немагнитными.

Стали классифицируют по назначению, составу, методу получения, степени раскисления, качеству, структуре и некоторым вторым показателям.

По назначению стали подразделяют на конструкционные, инструментальные и особые.

Конструкционные стали содержат 0,08—0,85% углерода, прекрасно обрабатываются резанием и давлением. Их используют для изготовления разных конструкций, подробностей автомобилей, устройств и самых разнообразных изделий в строительных работах, индустрии, связи, транспорте. Выпускаются они легированными и нелегированными.

Инструментальные стали содержат повышенное количество углерода (0,7—1,35%), отличаются высокой твердостью и износостойкостью. Из них изготовляют разные инструменты, иглы и целый ряд других изделий, от которых требуется большая прочность, твердость, упругость.

К особым сталям относятся нержавеющие, немагнитные, жаростойкие, износостойкие и другие стали с особенными особенностями; эти стали, в большинстве случаев, высоколегированные. Так, нержавеющие стали содержат хром (не меньше 12%) либо никель и хром. Из них производят важные подробности автомобилей и устройств.

По составу стали дробят на углеродистые и легированные.

Углеродистыми именуют стали, основной составной частью которых есть углерод. В них кроме этого в маленьких количествах находятся марганец, кремний, фосфор и сера. Свойства углеродистых сталей зависят от содержания в них углерода: чем его больше, тем выше их твёрдость и прочность. Углеродистые стали по количеству содержащегося в них углерода дробят на низко- (до 0,3%), средне- (0,3—0,6%) и высокоуглеродистые (0,7% и более).

Низкоуглеродистые отличаются высокой тягучестью и пластичностью; средне- и высокоуглеродистые стали упрочняются термической обработкой.

Легированными именуют стали, в состав которых кроме указанных компонентов введены одна либо пара особых добавок: хром, никель, титан, вольфрам, ванадий и другие, каковые повышают уровень качества стали и придают ей особенные особенности.

По методу получения различают стали конвертерные, мартеновские и электростали.

Конвертерную сталь приобретают из расплавленного чугуна методом продувки воздухом либо кислородом в конвертерах. Наряду с этим кислород реагирует с углеродом, кремнием, другими примесями и марганцем чугуна с выделением теплоты, исходя из этого подогрева не нужно. Время выплавки с момента заливки металла до его разливки в изложницы всего 20—30 мин.

Эта сталь самая недорогая. Получение ее с заданным химическим составом есть трудоемким процессом.

Мартеновскую сталь выплавляют в особых печах (мартенах), воображающих собой печи ванного типа, в каковые вводят горючее (газ, мазут). Эта сталь имеет высокое качество и определённый состав если сравнивать с конвертерной.

Электросталь приобретают в печах, в которых выплавка и разогрев металла производится посредством электроэнергии. Температура в печи достигает 2000°С, что разрешает приобретать отличные как углеродистые, так и легированные стали.

По степени раскисления стали классифицируют на спокойные, полуспокойные и кипящие. Раскисление сталей создают с целью удаления кислорода, присутствующего в форме оксидов. Для этого в конце варки вводят особые вещества (раскислители), способны, е соединяться с кислородом.

В качестве раскислителей применяют ферросилиций, ферромарганец, алюминий. Спокойной именуют сталь, в которую введены все три раскислителя, полуспокойной— два, кипящей — один, к примеру, ферросилиций. Кипящие стали характеризуются высокой пластичностью, поскольку в них находятся сотые кремния процента и доли марганца.

По качеству (содержанию фосфора и серы) углеродистые конструкционные стали подразделяют на три подгруппы — стали обычного качества, качественные, отличные. Инструментальные и особые стали делятся на качественные и отличные. В отличных сталях допускается не более 0,02% серы и не более 0,025% фосфора; в качественных — до 0,04% каждого элемента; в сталях обычного качества — до 0,08% серы и до 0,09% фосфора.

По способу прокатки стали дробят на горячекатаные и холоднокатаные. Холоднокатаные стали имеют более равномерную толщину, более ровную и ровную поверхность.

Стали маркируют по буквенно-цифровой совокупности. Углеродистые конструкционные стали обычного качества, в которых регламентируются механические особенности, имеют марки СтО, Ст1, Ст2, СтЗ и т. д. до Стб, где Ст — сталь, цифра номер марки с определенными механическими особенностями. Так, сталь марки Ст1 имеет ав = 3,5-=-4,0 МПа, а сталь марки Стб — 0В = 5,5-^6,0 МПа.

Стали конструкционные обычного качества, в которых устанавливается состав, имеют марки БСтО, БСт1 и т. д. до БСтб. Стали, в которых устанавливаются химический состав и механические свойства, имеют марки от ВСт1 до ВСт5. В марках указывается кроме этого содержание марганца и способ раскисления.

Так, сталь марки СтЗГпс — полуспокойная с повышенным содержанием марганца (1,0—1,5%).

Углеродистую конструкционную качественную сталь производят марок 08кп, 10, 20, 25, 30, 35, 40 и т. д., где цифры обозначают содержание углерода в сотых долях процента. Углеродистую инструментальную сталь создают марок У7, У7А, У8, У8А и т. д. до У13, где У — углеродистая, цифры — содержание углерода в десятых долях процента, А — сталь отличная.

Легированную сталь кроме этого маркируют по буквенно-цифровой совокупности. К примеру, сталь марки 18Х2Н4ВА содержит 0,18% углерода, 2% хрома, 4% никеля, десятые доли процента вольфрама.

Термическая обработка стали. Главная задача термообработки — свойства сплава и изменение структуры. Она пребывает в нагреве металлических изделий до определенной температуры, выдержке при данной температуре и последующем охлаждении с заданной скоростью.

Главные виды термической обработки: закалка, отпуск, отжиг, нормализация, патентирование.

Закалку используют для увеличения твердости, упругости и прочности стали. Для закалки изделие нагревают до температуры на 30—40°С выше критической. Под критическими точками знают температуру перехода аустенита в феррит либо перлит (при охлаждении).

При данной температуре (727—860°С) ферритная структура переходит в аустенитную. По окончании закалки сталь имеет повышенную хрупкость. Для устранения этого закаленные изделия подвергают отпуску — нагреву до 180—200°С, а время от времени и выше, с последующим охлаждением на воздухе.

отпуску и Закалке в большинстве случаев подвергают инструменты, кое-какие виды проволоки, крепежных изделий, полос, лент и др.

Отжиг создают для придания металлу высокой пластичности, устранения наклепа, взятого при холодной прокатке листовой стали, проволоки и т. д. Отжигаемые изделия нагревают в печи до температуры 850—950 °С и подвергают долгой выдержке при температуре нагрева. После этого весьма медлительно охлаждают (время от времени вместе с печью). Наряду с этим образуются структуры, родные к равновесному состоянию.

Отжиг используют для сортового и листового проката, кровельной стали, других изделий и проволоки.

Нормализация содержится в нагреве стали до температуры 850—950 °С, выдержке и охлаждении на воздухе. Нормализацию выполняют для увеличения прочности металлических изделий; ею заменяют закалку с высоким отпуском.

Патентирование используется при производстве проволоки волочением. Оно пребывает в нагреве стали до температуры 820— 860 °С с последующим охлаждением, долгой выдержкой при температуре 650—550 °С и охлаждением на воздухе. Патентирование повышает упругость и прочность проволоки.

При химико-термической обработке происходит насыщение поверхностных слоев стали разными элементами — углеродом, азотом, алюминием, хромом, бором, кремнием и др. Наряду с этим изделия нагревают до заданной температуры и выдерживают в среде этих элементов. Химико-термическая обработка используется для придания поверхности стали большой прочности, износостойкости и других своеобразных особенностей при сохранении вязкой и пластичной внутренней ее части.

Такие изделия выдерживают громадные динамические нагрузки и прекрасно сопротивляются износу. Самый распространенные виды химико-термической обработки — цементация, азотирование, цианирование.

Цементация — диффузионное насыщение поверхностного слоя (0,1—2,0 мм) стали углеродом (науглероживание) при нагревании до 930—950 °С. Цементации подвергают изделия из низкоуглеродистой стали. Наряду с этим на глубине 1—2 мм образуется слой с пер-литно-цементитной структурой, которая по окончании закалки с отпуском переходит в мартенситно-трооститную структуру, что придает поверхностному слою износостойкость, выносливость и высокую твёрдость при кручении и изгибе.

Азотирование — диффузионное насыщение поверхностного слоя (0,2—0,8 мм) стали азотом при нагревании в соответствующей среде. Азотируют изделия, предварительно закаленные и изготовленные преимущественно из легированных сталей. Процесс протекает в среде аммиака, что при температуре 500—750°С разлагается на водород и азот.

Азот, диффундируя вовнутрь металла, образует с углеродом и легирующими добавками соединения, придающие металлу высокую твердость, износостойкость и коррозионную стойкость.

Цианирование — одновременное насыщение поверхности стали азотом и углеродом (из цианистых солей). Цианированием достигаются более высокие механические особенности, чем при цементации и азотировании. Ввиду токсичности цианистых солей оно используется редко.