Фрезерные инструменты деревообрабатывающих предприятий

Фрезерный инструмент, обширно используемый в деревообрабатывающем производстве, имеет разнообразные конструктивные формы — от несложных цельных фрез до составных головок и сложных сборных со вставными резцами разного профиля.

В связи с увеличением скоростей резания, необходимостью обеспечения лучшей чистоты обработки древесины, безопасности работы и прочности фрез с ними к конструкциям современного фрезерного инструмента предъявляются высокие требования.

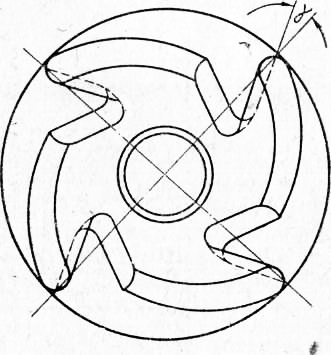

Приведенные эти анализа травматизма на деревообрабатывающих станках говорят о том, что самые тяжёлые травмы происходят с рабочими на фрезерных станках благодаря нерациональной, страшной формы режущего инструмента. Форма цельных фрез, число резцов, величина (глубина) и профиль впадин между ними имеют громадное влияние на равномерное распределение и прочность упрочнений на резцы фрезы. На рис.

1 изображена цельная четырехрезцовая фреза рациональной формы, без глубоких впадин между резцами, что гарантирует повышенную прочность фрезы.

На рис. 2 продемонстрирована пятирезцо-вая фреза менее рациональной конструкции, имеющая глубокие впадины между резцами и большую длину узких резцов. Исходя из этого при увеличении нагрузок, толчков и в следствии многократной заточки резцы подвергаются излому.

Широкое распространение за границей (ГДР) взяли цельные фрезы надёжной конструкции с пластинками из жёсткого сплава. Они имеют ограниченную величину подачи на резец благодаря особым выступам на корпусе фрезы перед резцом. Выступ на фрезе перед режущими элементами резцов предотвращает тяжелые травмы рук рабочего при соприкосновении с фрезой.

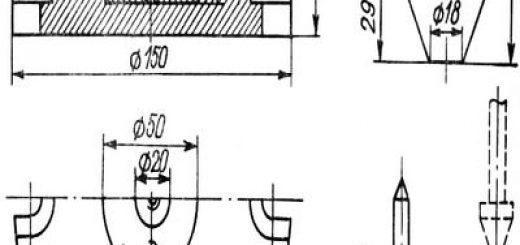

На рис. 3 продемонстрирована отечественная нормаль двухрезцовой фрезы для того чтобы типа с резцами, оснащенными пластинками из жёсткого сплава. Корпус этих фрез выполнен из конструкционной стали, отлитой прецизионным методом.

Бывают и другие конструкции фрез для того чтобы типа. На рис. 45 продемонстрированы одно-, двух- и четырехрезцовые профильные фрезы с ограничительными выступами в конечной задней стороне резца.

У однорезцовых фрез противоположная резцу сторона фрезы имеет профильный выступ для балансировки, методом рассверливания отверстий, как продемонстрировано на рисунке.

Рис. 1. Четырехрезцовая цельная фреза рациональной формы

Рис. 2. Пятирезцовая цельная фреза нерациональной страшной формы с глубокими впадинами и узкими резцами

Рис. 3. Конструкция надёжной фрезы с ограничителем подачи

Одним из страшных видов фрезерного инструмента являются шипорезные крючья (рис. 46), не имеющие формы, тела вращения. Данный режущий инструмент нужно заменять, вторым, более надёжным.

Рис. 4. Конструкции надёжных фрез с ограничителями подачи:

а — двухзубая; б — однозубая; в — четырехзубые

Рис. 5. Шипорезные крючья страшной конструкции

Шипорезные крючья смогут быть с успехом заменены проушечными дисками, круглыми пилами и цельными фрезами. Проушечные диски по методу закрепления в них резцов бывают разных конструкций. Одной из более надежных и распространенных есть, конструкция проушечных дисков с закреплением резцов в конических прорезях диска коническими распорными клиньями, обеспечивающими от бокового смещения клиньев и резцов.

В зависимости . от ширины резцов толщина дисков образовывает 7,5—12 мм. Диаметр дисков для глубоких проушин возможно не более 250—350 мм. Но при таких толщине и размерах диаметров дисков нужно учитывать число оборотов шпинделя станка, дабы окружная скорость диска не превышала 55 м/сек.

В другом случае может случиться авария от перенагрузок на шпиндель.

К примеру, легкие фрезерные станки имеют шпиндельные насадки диаметром всего 17 мм, а средние — 27—30 мм. Для предупреждения таковой установки от аварии нужно регламентировать размеры диаметра отверстия в проушечном диске для его закрепления на шпинделе. Минимальный размер диаметра отверстия в диске должен быть не меньше 30 мм.

Необходимо заметить, что в некоторых случаях на шпиндель устанавливают два-три диска.

Фрезерным инструментом, подобным проушечным дискам, являются подсечные диски, предназначенные для выборки фасонных заплечиков и углублений шипа. Данный инструмент страшен, поскольку его резцы, имеющие форму крючьев, выступают на большую величину за окружность диска. Разность в окружности диаметра и размерах резания самого диска тут равна размерам режущей части крючьев, поддерживающихпределы окружности диска.

Исходя из этого подсечные диски направляться заменять вторым инструментом, более надёжной конструкции.

На рис. 49 продемонстрирована прорезная фреза с пазовыми крючьями для выборки ящичных шипов и проушек. Такую фрезу как правило проектируют с двумя резцами для выборки ящичных шипов и проушек в комплектах дощечных пакетов, поступающих с малой скоростью подачи к режущему инструменту. Резцы данной прорезной фрезы оснащают пластинками из жёсткого сплава с косой боковой ^заточкой под углом 10°.

У прорезных фрез нужно выполнять точность ширины режущей толщины и кромки ступицы.

Рис. 6. Шипорезные (проушечиые) диски, имеющие надёжное крепление и безопасную форму ножей:

1 — резцы; 2 — болты; 3 — диск; 4 — роторные клинья

Рис. 7. Подсечной шипорезный диск небезопасной конструкции

Рис. 8. Конструкция надёжной прорезной фрезы для вы-борки ящичных шипов

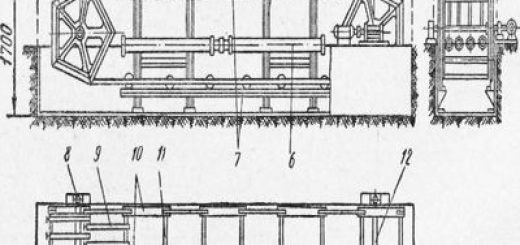

В конструкциях ящичных шипорезных станков предусматривается возможность различного положения шпоночных канавок с целью размещения по винтовой линии кромок нескольких фрез.

Корпус прорезных фрез с целью безопасности при ручной подаче должен иметь форму диска диаметром па 2—3 мм меньше диаметра резания. На рис. 9 продемонстрирована фреза для того чтобы типа в собранном виде с ограничительными дисками, использующаяся для выборки проушек.

Посадочное отверстие этих фрез должно иметь диаметр, равный диаметру прокладочных колец и ступицы, и вырезы в дисках в зоне размещения резцов фрезы чтобы при установке между фрезами прокладочных колец ограничительные диски не мешали правильному установлению фрез по оси шпинделя.

Рис. 9. Прорезная надёжная фреза с ограничительными дисками в оборе

При шипорезных работах на маленьких деревообрабатывающих фирмах, не имеющих шипорезных станков, выборка проушин, шипов и пазов производится на фрезерных станках колеблющимися пилами. самая важной для обеспечения безопасности работы с этими пилами есть конструкция регулируемых зажимных шайб-патронов для закрепления пилы на шпинделе станка под углом 90°.

Как внешней поверхности втулки, так и внутренним, сопряженным с ней поверхностями зажимных шайб и придана шаровая форма. Шайбы смогут наклоняться по отношению к оси шпинделя при их смещении по шаровой поверхности втулки. Величину угла наклона пилы регулируют поворотом шайбы около оси шпинделя.

Для этого ослабляют фиксирующие болты, поворачиваю/г регулировочную шайбу в дугообразных пазах на заданный угол по шкале 8, после этого закрепляют пилу на шпинделе болтамии гайкой.

зажимные шайбы и Регулировочные патроны бывают и других конструкций.

Установка колеблющейся пилы без надежного закрепления на шпинделе может привести к ее смещению на протяжении работы, сильному толчку, аварии, разрушению диска пилы, а следовательно, и к травмам рабочих.

На фрезерных станках с ручной подачей не нужно использовать колеблющихся выпивал диаметром более чем 250 мм, а на станках с механической подачей — более чем 350 мм. Громаднейшая окружная скорость колеблющихся выпивал на станках с ручной подачей должна быть не выше 50 м/сек, а на станках с механизированной подачей — 70 м/сек. Зубья колеблющейся пилы должны иметь особый профиль, косую расточку и небольшой развод (0,20—0,25 мм).

Рис. 10. Патрон для надежного крепления на шпинделе фрезерного станка колеблющихся круглых выпивал:

1 — втулка; 2 — верхняя зажимная шайба; 3 — нижняя шайба: 4 — винты; 5 — выпивала; 6 — направляющее кольцо; 7— регулировочная шайба; 8— шкала; 9 — фиксирующие болты; 10 — прокладная шайба; 11 — затяжная гайка; 12 — шпиндель

У фрез, состоящих в большинстве случаев из двух цельных фрез, для обеспечения безопасности особенное внимание нужно уделять надежности соединения фрез и совпадению их режущих граней, к примеру, верхней и нижней пазовых либо гребневых фрез.

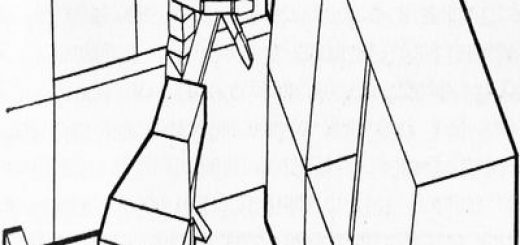

Страшным фрезерным инструментом являются фланцевые головки с глубокими впадинами между ножами, засунутыми в прорези фланцев.

Такие ножевые головки приводят к опасности неоднозначного рода:

— вылет ножей на протяжении вращения головки из-за ослабления их зажима в прорезях между фланцами;

— резкие толчки обрабатываемого материала, происходящие благодаря смещения в прорезях между фланцами ножей при ослаблении их крепления, из-за резкого трансформации упрочнения резания, позванного неоднородным строением древесины (сучки, косослой, свилеватость и т. п.).

Во фланцевой головке простой конструкции ножи на торцовой части имеют выточки, в каковые входят головки штифтов, закрепляемые в прямоугольных прорезях фланцев. Данный метод закрепления ножей не в полной мере гарантирует от их вылета благодаря вероятного срезания штифтов и, помимо этого, затрудняет снятие и установку ножей.

Рис. 11. Фланцевая головка с вставными ножами:

а — неспециализированный вид; б — надежный метод крепления ножей (в плане и разрезе)

Более надежный метод закрепления ножей во фланцевых ножевых головках внес предложение НИИДревмаш в нормали «Головки фланцевые надёжные с плоскими ножами» (1961 г.). В отличие от вторых в данной конструкции ножи на верхней боковой кромке имеют нарезку, зубцы которой, входя во впадины между витками предохранительного винта, мешают вылету ножей на протяжении работы. Предохранительные винты удерживаются посредством вилок, каковые со своей стороны фиксируются в собственных гнездах стопорными винтами.

Но все фланцевые головки страшны тем, что имеют глубокие пазухи между головками и при ручной подаче древесины смогут нанести тяжелые травмы рабочим.

Исходя из этого фланцевые головки рекомендуется применять только на фрезерных станках с механизированной подачей либо оборудованных автоподатчиками (п. 24, «Неспециализированные технические условия безопасности на деревообрабатывающие станки»).

На рис. 12 продемонстрирована двухножевая круглая головка рациональной конструкции с подрезателями для отбора фальцев (компания «Вальтер», ФРГ). В таковой головке предусмотрены упоры для задних граней резцов, что снабжает их автоматическую установку на постоянный радиус резания. При заточке ножей и правильном изготовлении упоров точность их установки по упорам достигает 0,01 мм. Корпус головки имеет очертания, ограничивающие большую толщину снимаемой стружки.

Фреза имеет ножи с пластинками из жёсткого сплава.

Для обеспечения безопасности и повышения прочности при работе дереворежущих инструментов, резцы которых оснащены пластинками из жёсткого сплава, нужно делать следующие требования:

— инструмент должен быть обтекаемой (закрытой) формы и тем самым предотвращать возможность травмирования рабочих при соприкосновении с ним;

— толщина слоя снимаемой стружки при ручной подаче обязана ограничиваться до минимальной величины;

— резцы и вставные ножи должны иметь прочное крепление, исключающее возможность их вылета либо смещения на протяжении работы;

— пластинки из жёсткого сплава должны быть прочно припаяны к ножам и резцам;

— предел прочности припая пластинок жёсткого сплава латунным припоем по шву на срез обязан составлять 20—25 кг/мм2, а на растяжение — 50—60 кг/мм2,

— надёжность и равномерность припая осуществлять на всей площади соприкасающихся поверхностей пластинок, ножей либо резцов, к каким припаиваются пластинки из жёсткого сплава.

Режущие инструменты фрезерных станков с солидным высокой оборотов скоростью и числом шпинделей резания (12— 15 тыс. об/мин и более) отбалансировать так, дабы для фрез весом до десяти килограмм дисбаланс не превышал 5 г/см, а для фрез весом более десяти килограмм — 0,5 г/см на 1 кг веса фрезы.

Рис. 12. Ножевая фальцовочная надёжная головка с ограничителем:

a — фрезерная головка; б— схема контроля и заточки ножа с пластинкой из жёсткого сплава; в, г — схемы установки мо-жа и подрезателя по упору головки