Снижение шума и сотрясений деревообрабатывающих станков и инструментов

Большая часть лесопильно-деревообрабатывающих станков в действии формирует сильный шум. Долгое действие шума на организм человека вредно отражается на его здоровье, расстраивает нервную совокупность, приводит к общему утомлению, ведет к глухоте, ухудшает зрение, притупляет свойство к наблюдению и ориентации при обслуживании оборудования.

Уровень качества современных станков и автомобилей во многих случаях определяется по уровню их шума на протяжении работы. Это полностью относится и к быстроходным деревообрабатывающим станкам. Ликвидировать источники шума деревообрабатывающего оборудования нужно в стадии его изготовления и конструирования.

К главным обстоятельствам сотрясений и создания шума деревообрабатывающих станков относятся:

— методы обработки древесины (пиление, строгание, фрезерование, измельчение), размеры и форма режущих инструментов;

— громадная скорость перемещения (вращения) рабочих органов с режущими инструментами и неудачное их размещение довольно вторых частей станка;

— геометрическая неточность, недостаточная жёсткость и наличие зазоров в сопряжениях конструктивных элементов станка;

— биение вращающихся рабочих органов (валов, шпинделей, суппортов, шкивов) и режущих инструментов из-за неуравновешенности;

— отсутствие звукоизолирующих покрытий в оградительных устройствах и стружко-, пылеприемниках у режущих инструментов;

— отсутствие в передаточных механизмах станков малошумных шевронных и косозубовых колес, роликовых цепей, бесшовных приводных ремней, антифрикционных износоустойчивых материалов;

— отсутствие и ненадёжное устройство фундаментов виброизолирующих демпфирующих прокладок;

— нерациональная форма режущих инструментов с острыми гранями, прорезями, щелями, солидным числом резцов, намного поддерживающихпределы корпуса инструмента.

Изучения, совершённые ЛИОТ и УкрНИИМОД, продемонстрировали, что частотные спектры и уровни шума главных деревообрабатывающих станков существенно превышают санитарные нормы.

Из таблицы видно, что уровень звукового давления превышает допустимый санитарными нормами от 10 дб у ленточно-шлифовальных станков, до 41 дб— у круглопильных, фуговальных и рейсмусовых станков. Следовательно, шум деревообрабатывающих станков выше санитарных норм по громкости в 3—16 раз.

Из деревообрабатывающих станков меньший шум, превышающий санитарные нормы на 10—17 дб, создают шлифовальные станки, рабочими органами которых помогают ленты, диски, цилиндры с натянутым шлифовальным полотном, покрытым небольшими зернами абразива. Превышение норм шума у этих станков происходит из-за неуравновешенности либо износа механизмов главного перемещения — шкивов, дисков, цилиндров. При правильной эксплуатации и качественном изготовлении шлифовальных станков эти источники шума, вызывающие превышение санитарных норм, возможно относительно легко устранить.

Главными источниками шумообразования станков с полосовыми и ленточными пилами есть работа натянутых полосовых выпивал с солидным числом зубьев, совершающих с громадной скоростью резание древесины, и перемещение рабочих органов станков: тяжелых пильных рамок с поставом полосовых него шкивов громадного диаметра, на каковые надета ленточная (рамных) выпивал, а у ленточнопильных станков — верхнего и нижнео выпивала.

Лесопильные рамы. Понижение шума лесопильных рам возможно достигнуть, первым делом, способом экранирования источников шумообразования. Для этого нужно устанавливать шумопоглощающие экраны в зоне возвратно-поступательного перемещения пильной рамки, у шатунов и коренного (кривошипного) вала.

Шумопоглощающими экранами могут служить ограждения движущихся конструктивных элементов лесо-рамы, вызывающих шум, и приемники для удаления пневмотранспортом опилок и небольших древесных отходов. Дабы применять приёмники и эти ограждения как экраны для понижения шума, их поверхности направляться облицевать звукопоглощающими материалами — резиной, войлоком, покрытым прочной полиэтиленовой пленкой, либо резиной для облегчения очистки от налипших опилок, пыли и коры.

Помимо этого, при конструировании лесопильных рам нужно стремиться к тому, дабы снизить массу подвижных частей механизмов резания, уменьшить конструкцию пильной рамки, применять для ползунов древесину жёстких пород, слоистые прессованные пластики — лигнофоль, текстолит и другие антифрикционные материалы. направляться предельно уменьшать величину зазоров в сопряжениях конструктивных элементов лесо-рамы, применять демпфирующие и виброизолирующие прокладки в элементах рамы, трудящихся с ударными нагрузками: фундаменте, амортизационных пружинах на верхних посылочных вальцах, щитах автоматического включения, пневматическом подъеме верхних посылочных вальцов и др.

Одношатунные лесопильные рамы в отношении шумности имеют преимущества перед двухшатунными. Современные быстроходные лесопильные рамы проектируются одношатунными с коленчатым валом. Шатун крепится к нижней поперечине.

В конструкции кривошипного вала нужно предусматривать лучшее преодоление инерционных нагрузок и рабочих, распределение и выравнивание их так, дабы устранялись вредные действия неуравновешенных сил, каковые повышают шум при работе лесопильной рамы.

Меньший шум создают лесопильные рамы с механизмами постоянной (не толчковой) подачи. Подача бревна толчками приводит к возникновению переменных сил инерции и подачи и механизмов неравномерную работу резания, что содействует увеличению шума при работе лесопильной рамы. Современные быстроходные лесопильные рамы с высокой производительностью проектируются с постоянной подачей.

Понижение шума от работы лесопильной рамы в значительной степени зависит от надежности совокупности смазки, снабжающей постоянную подачу масла при помощи лубрикатора на все направляющие и другие трущиеся части, и от” наличия совокупности охлаждения направляющих и трущихся частей.

Не считая шума, лесопильные рамы приводят к сильным сотрясениям строительных элементов лесопильного цеха — ферм, балок, перекрытий, почвы и стен. При не сильный грунтах колебания распространяются на большие расстояния. Исходя из этого фундаменты лесопильных рам должны быть вычислены с учетом надежности в зависимости от величины колебаний различных грунтов.

Ленточнопильные станки. Изучения продемонстрировали, что шум в работе этих станков возрастает при распиловке сухой древесины жёстких пород.

Рабочая сбегающая ветвь ленточного полотна — от верхнего до нижнего шкива — представляет собой натянутую металлическую ленту с зубчатой режущей кромкой. Исходя из этого при встрече ленты с распиливаемой древесиной и в ходе распиловки уровень шума быстро возрастает в сравнении с холостым перемещением ленточной пилы из-за поперечных колебаний ее рабочей части. Помимо этого, источниками шума ленточнопильных станков являются: трение полотна пилы о стены распила, неровности на полотне пилы, ободьях шкивов и недочёты их балансировки (биение).

Устранение источников шума на ленточнопильных станках возможно достигнуть методом применения шумопоглощающих устройств и верной технической эксплуатации станков.

Главным средством к уменьшению поперечных колебаний рабочей сбегающей ветви ленточного полотна и понижению шума при работе ленточнопильных станков являются механизмы для ограничения поперечного колебания, повышающие устойчивость данной части пилы: боковые продольные и задние направляющие ограничители.

Для понижения шума ленточнопильных станков целесообразно использовать неподвижные боковые направляющие ограничители (сухари) плоской формы и задний ролик с плоской лобовой опорной поверхностью. Боковые продольные направляющие и лобовую опорную поверхность заднего ролика направляться изготовлять из антифрикционных материалов — древесных пластиков либо текстолита.

Плоские направляющие должны иметь вероятно громадную длину для ограничения колебаний рабочей ветви ленточной пилы и, следовательно, глушения шума на большем ее протяжении. У ленточнопильных столярных станков понижению шума содействует установка направляющих аналогичного типа над столом и под ним.

Помимо этого, устранение шума от трения ленточной пилы о металлические шины на ободьях пильных шкивов возможно достигнуто методом покрытия шин прочным антифрикционным материалом. Внутренние поверхности железных ограждений шкивов, холостой и рабочей ветви пилы, и пылеприемников целесообразно покрывать шумопоглощающими материалами— фанерой, резиной и т. п.

При ремонте и изготовлении станков нужно осуществлять тщательную балансировку пильных шкивов, а при эксплуатации— правку, вальцовку, верную спайку либо сварку полотен выпивал, верный развод и заточку зубьев; оптимальное натяжение ленточной пилы на шкивах.

Круглопильные станки создают характерный шум, отличающийся от шума другого деревообрабатывающего оборудования, в особенности в начале распиловки. Главным источником шума являются вибрации дисков круглых выпивал. В ходе вращения диск пилы при громадных размерах его диаметра представляет собой сложную колебательную совокупность со многими степенями свободы.

В ходе резания вибрации пильного диска находятся в зависимости от упрочнений резания при переменной встрече зубьев пилы с древесиной, имеющей неоднородное строение и разные физико-механические особенности, и углы встречи зубьев по отношению к направлению волокон. При холостом вращении пилы возбудителем колебаний являются аэродинамические процессы, появляющиеся в зоне зубчатого венца, окружная скорость которого достигает 80—120 м/сек. К Источникам вибраций и шума круглопильных станков относятся кроме этого привод, степень изношенности подшипников, недостаточная устойчивость фундамента и станины станка.

стаж работы станков и измерения шума говорят о том, что его уровни на рабочем и холостом ходу близки, и только мало отличаются по частотным спектрам.

Измерения шума разных круглопильных станков продемонстрировали, что шум при работе одного и того же станка зависит от твердости, влажности, неоднородности строения древесины, толщины заготовки, подачи и скорости резания. Помимо этого, уровень шума изменяется в ходе распиловки.

В начале распиловки при встрече зубьев пилы с древесиной колебания диска пилы быстро возрастают потому, что малый часть рабочей ветви зубчатого венца пилы, находящаяся в распиле древесины, демпфируется в нем, а другая, большинство, пильного диска остается свободной. Исходя из этого уровень шума в начале распиловки большой.

В последующем, в то время, когда целый пильный диск по его диаметру находится в распиле, свободное колебание ограничивается стенками распила и уровень шума делается немного ниже, чем в начальном периоде. Более большой уровень шума в начальном периоде резания отмечается у круглопильных станков для поперечной распиловки с частой подачей и коротким пропилом. Повышенный шум данной группы круглопильных станков вызывается кроме этого большим числом и формой зубьев на пильном диске если сравнивать с круглыми пилами для продольной распиловки.

С целью уменьшения шума круглопильных станков осуществляли разные методы глушения вибрации круглых выпивал. К примеру, увеличивали размеры зажимных шайб, устанавливали демпфирующие асбестовые подушки под столом станка. Эти методы были неэффективными, поскольку наряду с этим ограничиваются размер рабочей части пилы и толщина распиливаемого материала.

Помимо этого, установка демпфирующих асбестовых подушек приводит к нагреву полотна пилы и появление электростатических зарядов.

самоё эффективным средством понижения шума круглопильных станков есть уменьшение частоты ударных нагрузок при встречах солидного числа зубьев с распиливаемой древесиной. Этого возможно достигнуть методом уменьшения числа зубьев на диске пилы.

Помимо этого, колебания пильного диска происходят в поперечном направлении. У выпивал с разведенными зубьями постоянно возникает составляющая силы реакции удара зуба о древесину при встрече с ней. В пилах с неразведенными зубьями эта составляющая обязана отсутствовать либо будет ничтожно мелка.

Исходя из этого с целью понижения шума круглопильных станков на них направляться применять пилы с малым числом неразведенных зубьев, оснащенных пластинками из жёстких сплавов (см. рис. 29 и 30, ГОСТ 9769 — 61, «Пилы дисковые дереворежущие, оснащенные пластинками из жёсткого сплава»).

К мерам понижения шума круглопильных станков кроме этого относятся:

— использование конструкций пылеприемников и оградительных устройств пилы со звукопоглощающим покрытием внутренних либо наружных поверхностей;

— применение моторизованного привода механизма резания (вместо ременного — плоского либо клинчатого);

— использование боковых ограничителей колебания пилы — сухарей, в особенности для выпивал громадного диаметра (более чем 500 мм);

— использование эластичных прокладок между боковыми поверхностями и пильными шайбами диска пилы.

Станки с головками и ножевыми валами. К данной категории станков относятся фуговальные, рейсмусовые четырехсторонние строгальные станки и другие, режущими инструментами которых помогают головки и валы со вставными ножами, имеющими прямую либо профильную режущую кромку.

Шум фуговальных станков имеет три источника:

— вихревые процессы в территориях между ножевым валом и максимально родными к нему кромками стола у ножевой щели;

— вибрация обрабатываемой заготовки при встрече с ножами в начале подачи и в ходе обработки;

— шум от механизма привода станка (биение ножевого вала и приводного ремня).

Главным источником шума являются вихревые процессы, появляющиеся в следствии вращения ножевого вала с прорезями для вставных ножей. При встрече последних с обрабатываемой древесиной появляется широкий частотный спектр шума, близкий к линейчатому. Причем частотные промежутки между линиями малы, что вызывает целой шум.

Интенсивность этого шума зависит от характера обрабатываемого материала: площади обработки, ширины, толщины, сопротивления изгибу заготовки, сухости и твёрдости древесины, толщины снимаемого слоя, числа ножей на валу, подачи и скорости резания.

При холостом вращении ножевого вала и при обработке заготовок, имеющих малую ширину, шум станка имеет аэродинамическую чёрта. Частотный спектр этого шума складывается из тональных составляющих, кратных главной частоте, уровень которых медлено убывает с увеличением частоты. Таковой шум относится к шумам вращения.

У станков с прямыми ножами, в особенности при ширине щели между их кромками и лезвиями накладок на краях плит стола до 3 мм, в следствии резкого уплотнения воздуха, увлекаемого выступающим из вала лезвием ножа в момент прохождения его около кромки накладки, появляются звуковые волны. Разность давлений воздуха над кромкой накладки и под ней не компенсируется до прохождения ножа около кромки накладки. Затем воздушная волна попадает в более широкую щель между поверхностью и кромкой накладки ножевого вала.

Использование винтообразных ножей, закрепленных в спиральных прорезях в ножевом вале, существенно снижает уровень шума станков с ножевыми валами, имеющими винтообразно расположенные ножи.

Прямой нож, расположенный параллельно оси вала, при его вращении видится с обрабатываемой заготовкой по всей ее ширине, перпендикулярно волокнам древесины. Сейчас появляется удар лезвием ножа в обрабатываемую поверхность заготовки по всей линии встречи ножа с древесиной, что приводит к (вибрацию) заготовки.

При работе ножевого вала с ножами, расположенными по винтовой линии, встреча лезвия ножа с заготовкой происходит неспешно, в любой момент в одной точке, которая непрерывно перемещается в направлении, перпендикулярном оси заготовки. Упрочнение резания направляется под углом к волокнам.

Изучения, совершённые ЛИОТ, продемонстрировали, что отличие в уровнях звукового давления, измеренного в одних и тех же точках, при замене прямых ножей винтовыми образовывает 12—14 дб. Эта отличие сохраняется как на холостом ходу станка, так и при обработке.

Вторым методом,к понижению шума на фуговальных станках есть использование перфорированных накладок у краев плит стола, обращенных к ножевой щели. Большое понижение шума наряду с этим достигается на холостом ходу станка. В ходе его работы, в особенности при обработке широких заготовок, эффективность уменьшения шума на станках, имеющих перфорированные накладки, понижается.

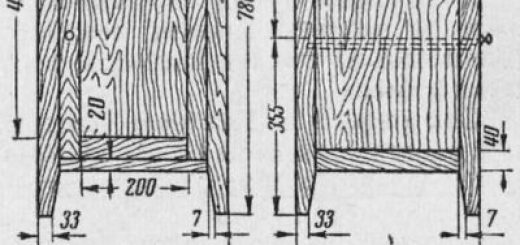

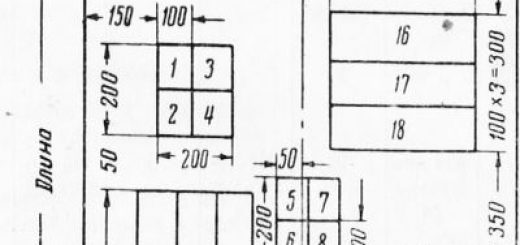

Используют три типа перфорированных накладок: с прямоугольными прорезями, расположенными параллельно либо перпендикулярно оси ножевого вала, и с круглыми отверстиями. Прорези прямоугольной формы, в особенности расположенные перпендикулярно оси вала, ослабляют прочность накладки. УкрНИИМОД вместо глухих рекомендует ставить на краю переднего стола накладки с отверстиями диаметром до 7 мм, расширяющиеся в нижней поверхности накладок до 9 мм, а на заднем столе — накладки с прорезями, параллельными оси вала, шириной 8 мм.

Помимо этого, с целью понижения шума фуговальных станков УкрНИИМОД рекомендует в их конструкцию внести следующие трансформации:

— заменить железные корпуса подшипников на капроновые, текстолитовые либо из древесных пластиков;

— поменять конструкцию суппорта, так дабы зазор между ножевым валом и стенками корпуса суппорта был большим, но не меньше 56 мм (это может уменьшить перепад давления воздуха и снизить уровень шума);

— устранить либо максимально уменьшить щель в пазу между клином и валом;

— для смягчения вибраций от электродвигателя, находящегося на площадке станка, установить между площадкой и основанием электродвигателя демпфирующие прокладки из резины, и резиновые либо пластмассовые втулки на крепящие болты.

Опыт продемонстрировал, что замена глухих накладок перфорированными снабжает некое понижение уровня шума на холостом ходу станка и при обработке узких заготовок. щиты и Широкие заготовки перекрывают щели либо отверстия в перфорированных накладках, и эффективность таких накладок в понижении шума быстро снижается.

самоё эффективным средством к понижению шума на строгальных станках есть использование ножевых валов с винтообразным размещением ножей.

Рейсмусовые станки создают четко выраженный громкий (воющий) звук. Главным источником шума рейсмусового станка, подобно фуговальному, есть ножевой вал с прямым размещением ножей. Сильный шум на рейсмусовых станках вызывается тем, что при обработке заготовок снимается более сопротивление древесины и толстый слой резанию намного больше, чем на фуговальных станках.

Помимо этого, рейсмусовый станок имеет механизированную подачу, скорость которой намного больше если сравнивать с ручной подачей на фуговальных станках.

Понижение уровня шума на рейсмусовых станках равно как и на фуговальных, возможно достигнуть методом применения ножевых валов с винтообразным размещением ножей вместо вала с прямыми открытыми прорезями и ножами для их крепления.

Ножевой вал рейсмусовых станков, расположенный над столом, закрыт чугунными предохранителями, каковые могут служить шумопоглощающими экранами при покрытии их внутренних поверхностей резиной, войлоком либо вторыми эластичными и мягкими материалами, владеющими экранирующими особенностями. С целью этого подобные покрытия целесообразно применять и в пылеприемника для отсоса стружек от ножевого вала.

Шум четырехсторонних строгальных станков имеет высокочастотный темперамент. На холостом ходу шум станка в рабочей территории незначительно превышает санитарные нормы. Источниками шума являются ножевые головки, каковые во многих случаях имеют квадратную либо призматическую форму.

Вращаясь с громадной скоростью, они создают аэродинамические процессы; уровень шума при обработке материала намного выше, чем на холостом ходу, поскольку древесину режет много (4—8) ножевых головок.

Понижение шума на этих станках возможно достигнуть применением ножевых валов и головок круглой формы, более полным ограждением их воронками приемников для удаления стружки с материалами и покрытием поверхностей — резиной, склеенной древесиной и т. п.

Шум, появляющийся при работе фрезерных станков, резкий, высокочастотный, короткий. Эти станки трудятся с большим числом оборотов шпинделей и с громадной скоростью резания. Для понижения шума на фрезерных станках направляться использовать режущие инструменты, имеющие рациональную форму тел вращения, либо близкую к ней.

Помимо этого, направляться предусматривать тщательную балансировку шпинделей и режущих инструментов, трудящихся в условиях высоких резания древесины и скоростей вращения, имеющей неоднородное строение.

Глушителями шума, на фрезерных станках могут служить оградительные устройства, максимально закрывающие режущие инструменты.

Изучения УкрНИИМОД продемонстрировали, что хорошие результаты в уменьшении шума дает покрытие (выклейка) войлоком внутренней поверхности оградительных устройств, закрывающих режущий инструмент.

Понижение уровня шума на фрезерных станках возможно кроме этого достигнуть применением моторизованного привода механизма резания вместо ременного.

Для понижения уровня шума на шипорезных станках возможно применять те же способы, что и на фрезерных, поскольку на обеих моделях используются подобные типы режущих инструментов, трудящихся с громадными скоростями резания.

Шипорезные станки отличаются от фрезерных более прерывистым циклом обработки, связанным с возвратно-поступательным перемещением механизма подачи (каретки).

Следовательно, понижение уровня шума деревообрабатывающего оборудования возможно достигнуть по большей части методом применения дереворежущих инструментов рациональной конструкции, рабочих органов и тщательной балансировки инструментов — валов, шпинделей, суппортов. Ответственное значение имеет установка оградительных устройств режущих инструментов и пылеприемников, покрытых слоем звукоизолирующего материала, и использование демпфирующих прокладок в элементах конструкций станка. Понижению шума будет кроме этого содействовать применение моторизованного привода механизма резания станков.