Гальваника миниатюрных изделий

Способ осаждения металлов из электролитов на железную и неметаллическую базу (подложки) обширно применяют в производстве миниатюрных изделий. Используют данный способ для гальванического нанесения защитных, износостойких либо декоративных покрытий, и чтобы получить изделия сложных форм и узких железных пленок. В первом случае покрытие остается на базе в течение всего срока работы изделия.

Во втором случае нанесенный железный слой отделяют от базы методом отслаивания либо переноса на второе изделие. Способ переноса используют для получения узких плоских изделий и плёнок. Во многих случаях изделие, изготавливаемое осаждением, имеет сложную пространственную форму. Базу наряду с этим отделяют от покрытия.

Оставшаяся железная оболочка и есть изделием, конфигурация которого повторяет конфигурацию и форму базы. Гальванопластический способ получения узких плоских и пространственных изделий самый активно используется в элект-роннике, радиотехнике и космической технике.

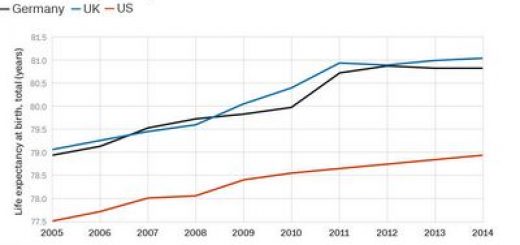

Рис. 1. Вибрационная установка для нанесения гальванических покрытии

Нанесение гальванических покрытий на изделия. Особенность нанесения гальванических покрытий на миниатюрные изделия пребывает в том, что обработка их ведется насыпью в колоколах, металлических корзинах и барабанах. Это затрудняет доступ к ним электролита и осаждение на их поверхности покрытия.

Особенно затруднена гальваническая обработка миниатюрных изделий, имеющих малоразмерную резьбу, узкие кромки, острия, и изготовленных из цветных металлов с высокими требованиями к декоративности отделки. При гальванической обработке этих изделий в колоколах и барабанах часто искажается конфигурация изделий. Для устранения указанного явления нанесение гальванических покрытий ведут с наложением вибраций.

Наряду с этим за счет перемешивания раствора и перемещения изделий ускоряется процесс осаждения металла. Покрытие получается более плотным с минимальным числом пор, и владеет повышенной сцеплением и твёрдостью с материалом изделия. Так, защитное никелирование миниатюрных изделий с наложением вибраций осуществляется за 8—12 мин.

В качестве электролита при вибрационном никелировании употребляется электролит следующего состава: сернокислый никель — 200-—350 г/л; хлористый натрий — 15—30 г/л; борная кислота — 25—30 г/л; кумарин — 1 г/л; хлорамин Б-1 — 2 г/л. Процесс ведется при температуре электролита 45—50 °С и плотности тока 2—4 А/дм2.

На рис. 1 продемонстрирована вибрационная установка для нанесения гальванических покрытий на миниатюрные изделия. Она складывается из основания, стойки, вибропривода, камеры и токоподводов.

Вибропривод информирует интенсивные, вертикальные и горизонтальные (крутильные) колебания. В нижней части камеры расположена территория А электролита и активного перемешивания изделий.

Никелирование в вибрационной гальванической установке с применением обрисованного выше электролита позволяет приобретать изделия с зеркальным блеском, владеющие повышенной поверхностной твердостью, хорошим сцеплением металла изделий с покрытием. Использование повышенных плотностей тока разрешает расширить производительность установки в 1,5—2 раза.

Индустрией серийно выпускается оборудование: установки, барабаны, колоколы, корзины для гальванической обработки миниатюрных изделий. Одной из таких установок есть установка для декоративного хромирования предварительно никелированных миниатюрных изделий. Изделия хромируют в насыпном виде. Помещают их в загрузочные камеры, каковые опускают в ванну в особой подвеске. В одну камеру в один момент загружают 0,7 кг изделий.

В установке предусмотрен змеевик, служащий как для нагрева, так и для охлаждения. Для равномерного нанесения слоя хрома предусмотрено встряхивание. Производительность установки до пяти килограмм/ч.

Толщина наносимых покрытий 0,0005—0,001 мм.

Для нанесения гальванических покрытий изделий в насыпном виде конкретно в гальванических ваннах помогает переносной барабан БП количеством 2,8 л. Загрузка изделий в барабан по количеству 1 л. Большой ток питания 40 А при напряжении 6—12 В. Барабан снабжен приводом, информирующим ему 9,5 об/мин.

Для гальванической обработки очень миниатюрных изделий при маленьких масштабах производства и в лабораториях помогают шестигранные стационарные колокола К-1, К-2,5 и К-4, нужный количество которых соответственно равен 1; 2,5 и 4 л. Колокола выполнены из коррозионностойкого токонепроводящего материала и легко снимаются с подставки. Привод, помещенный в подставке, снабжает частоту вращения колокола 10 об/мин.

Питание колокола создают от выпрямителя, расположенного в подставке. Величина тока 30 А при напряжении 6—12 В.

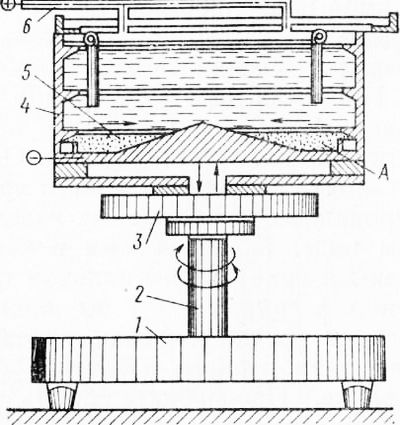

При серийном и массовом производстве миниатюрных изделий с нанесением на них гальванических, химических и анодизационных покрытий используют саморазгружающийся барабан. Барабан применяют в автоматических, полуавтоматических и механизированных линиях. Он представляет собой перфорированную полигональную обечайку, выполненную из винипласта либо органического стекла.

Для химической обработки барабан изготавливают из нержавеющей стали. Он имеет личный привод, информирующий через зубчатую передачу частоту вращения обечайке, наполненной изделиями, 8,5 об/мин. При окончании обработки обечайка поднимается из ванны, раскрывается заслонка, и изделия выгружаются. Поворот барабана производится около горизонтальной оси, укрепленной на стойках. Закрытие загрузочного отверстия и разгрузка барабана автоматические.

Размеры отверстий в обечайке должны быть меньше сечений обрабатываемых изделий.

В большинстве случаев в гальванических полигональных барабанах катоды укладывают на внутренних поверхностях граней. В некоторых случаях, с целью увеличения рассеивающей свойстве улучшения и электролита качества покрытий, катоды выполняются в виде замкнутой железной сетки, а перфорация граней барабана — в виде зигзагообразных щелей. Такое размещение щелей содействует обновлению электролита в прикатодном слое подробностей.

Рис. 2. Саморазгружающийся барабан для нанесения гальванических покрытий

Нанесение гальванических покрытий на фольгу. Гальванические покрытия из металлов, стойких по отношению к атмосферному действию, придающие прекрасный декоративный вид либо износостойкость, наносятся на пространственные миниатюрные изделия, узкую фольгу, провода малых сечений. В большинстве случаев на провод и фольгу покрытия наносят предварительно перед их раскроем.

Гальваническое покрытие (никеля, хрома) на узкую фольгу (толщиной 0,01—0,03 мм) наносят как на предварительно осажденный подслой меди, так и конкретно без бронзового подслоя. Изюминкой процесса есть использование «мягких» режимов предварительной нанесения и обработки покрытий ввиду устранения опасности и малой толщины фольги повреждения ее поверхности. Технологический процесс электролитического никелирования фольги включает операции очистки, обезжиривания, травления, нанесения никелирования и никелевого подслоя на нужную толщину.

Очистку ведут методом протирания поверхности фольги мягким тампоном, последовательно намоченным в бензине, спирте и фреоне. Для очистки от загрязнений, не растворяемых органическими растворителями, фольгу дополнительно обрабатывают в растворе едкого натра концентрацией 600— 700 г/л при 120—140 °С в течение 1—2 ч. Обезжиренную фольгу до нанесения покрытия хранят в стеклянной посуде, заполненной спиртом.

Рис. 3. Приспособление для закрепления фольги при гальванопокрытиях

Ввиду малой толщины фольги при помещении в ванну ее закрепляют в особом приспособлении. Наряду с этим ее хорошо закрепляют (с натягом по образующей барабана) посредством латунной пластинки, которую вставляют в выточку на поверхности барабана.

Барабан изготавливают по ширине фольги из органического стекла. Вал помогает для крепления приспособления на установке никелирования и в один момент есть катодным токопод-водом. Электрический контакт с фольгой осуществляется через латунный винт, что в один момент играет роль прижимного. Штифт есть направляющим при постановке вала.

Защитная фторопластовая втулка предохраняет поверхность вала от осаждения никеля и исключает затекание рабочих растворов в зазор между валом и барабаном.

Травление создают в кипящей соляной кислоте в течение 1,5—2 мин. Возможно подвергнуть анодному травлению в растворе, складывающемся из 200—250 г/л хлористого никеля и 180—200 мл/л концентрированной соляной кислоты при плотности тока 1,5 — 2 А/дм2 в течение 2—2,5 мин. По окончании травления на фольгу наносят подслой никеля в ванне солянокислого никелирования вышеприведенного состава при следующих режимах: катодная плотность тока 8—10 А/дм2, время осаждения 3—3,5 мин.

Режим осаждения: катодная плотность тока 8—12 А/дм2, температура 55—60°. Соотношение анодной и катодной поверхностей не меньше 3:1. Аноды помещают в чехлы из двойной бязи.

Скорость осаждения никеля образовывает 0,0015—0,002 мм/мин.

Исполнение операций анодного травления, нанесение подслоя никеля из солянокислого электролита и наращивание главного слоя покрытия производится в особых установках, включающих ванны для термостатирования рабочего раствора, травления, гальванического осаждения, блок питания, насосные установки.

Нанесение гальванического покрытия на проволоку. Во многих случаях нужно нанести гальваническое серебряное либо второе покрытие толщиной 0,006—0,01 мм на поверхность бронзовой проволоки диаметром 0,1 —0,8 мм. В используемом технологическом оборудовании, трудящемся в автоматическом режиме, осуществляется постоянное покрытие проволоки на протяжении ее перемещения в гальванических ваннах.

Для покрытия применяют цианистый электролит и повышенную плотность тока.

Вместо простого травления, которое приводит к значительным потерям меди, проволока подвергается декапированию с последующей обмывкой в душевых ваннах. Начальными и конечными агрегатами являются размоточная и приемная станции. Между ними по прямой линии в горизонтальном направлении в технологической последовательности расположены ванны электрохимического процесса серебрения, снабженные совокупностью тянущих и направляющих устройств.

В автоматической установке предусмотрена особая совокупность сотрудничества подающего механизма с намоточными барабанами. Эта совокупность снабжает постоянную скорость перемещения проволоки в ходе серебрения независимо от повышения диаметра намотки на приемном барабане и всецело исключает возможность нарушения формы сечения проволоки. Благодаря постоянства скорости перемещения проволоки покрытие по всей ее длине производится равномерно.

Размещение размоточного и приемного барабанов в два этажа разрешает в один момент покрывать 18 нитей. Скорость перемещения проволоки диаметром 0,8 мм—6 м/мин.

Для оксидирования нихромовой, константановой и др. проволоки диаметром 6,1—0,8 мм ее пропускают на особой автоматической установке через трубчатую печь. Проволока должна быть чистой, блестящей, на ее поверхности не допускается наличие эмалевых покрытий, и следов коррозии и оксидной плёнки.

Катушку с нихромовой проволокой устанавливают на сматывающее устройство. Вольный финиш проволоки пропускается через токонесущие ролики, предназначенные для ее обезжиривания, через ванну с раствором нитрита натрия, после этого через трубчатую печь и закрепляется на катушке наматывающего приспособления. Приготовленный раствор нитрита натрия предварительно нужно шепетильно профильтровать.

Температура нагрева проволоки на токонесущих роликах Должна быть не меньше 500—600 °С, а температура нагрева в печи У50 1080 °С (в зависимости от диаметра оксидируемой проволоки) и контролируется термопарой. Чем больше диаметр оксидируемой проволоки, тем выше должна быть температура в печи.

Рис. 4. Изготовление сетки гальваническим осаждением

При оксидировании проволоки диаметром более 0,7 мм скорость подачи проволоки понижается за счет смены шкива на ведущей оси кронштейна. Остатки нитрита натрия удаляются с проволоки промывкой в кипящей воде в течение 40—50 мин.

Изготовление изделий гальваническим осаждением. Сейчас для изготовления узких и миниатюрных изделий все большее распространение получает гальванопластический способ. Он разрешает методом электроосаждения металлов из электролитов изготавливать изделия с высокой точностью размеров, быстро очерченным ровными линиями и рисунком по контуру, наносить узкие железные слои на изделия методом гальванического наращивания, соединять изделия несложных форм в сложные методом их сращивания.

Гальванопластический способ владеет рядом преимуществ перед химическим и фотохимическим травлением. Так, он всецело исключает отходы металла, существенно снижает цена изготовления. Причем преимущества гальванопластического способа тем больше проявляются, чем уже и миниатюрней изделие.

Гальванопластическим способом целесообразно изготавливать всевозможные узкие сетки к электронным и вторым устройствам. На рис. 4, а продемонстрирована такая сетка. Процесс ее изготовления сводится к наращиванию нижнего и верхнего слоев никеля на токопроводящую форму.

В том месте, где предусмотрены фигурные отверстия, поверхность формы защищается слоем токонепроводящего материала. После этого осажденный никель с опаской отделяется от формы, в следствии чего получается сетка с определенными размерами и шагом.

Существует громадное разнообразие приемов изготовления изделий гальванопластикой. Одной из главных трудностей изготовления есть сложность отделения взятых очень узких изделий от формы благодаря наличия адгезионных сил сцепления. Для обеспечения не сильный сцепляемости и облегчения отделения изделий от формы во многих случаях прибегают к применению естественной окисной пленки в качестве разделительного слоя. Такую окисную пленку имеет его сплавы и алюминий.

Исходя из этого для изготовления узких и миниатюрных изделий гальванопластическим способом применяют дюралюминиевую форму. Технологический процесс изготовления подробностей на алюминиевых формах включает следующие операции: термическую обработку алюминия; подготовку поверхности алюминиевой формы; защиту мест на форме, не подлежащих осаждению, фоточувствительной эмульсией; анодирование формы; гальваническое осаждение на форму узкого слоя меди методом электролиза; отделение изделий от формы либо перенос их на клеевые либо лаковые пленки.

По окончании термообработки, обезжиривания и очистки алюминиевой формы (толщиной в большинстве случаев не более 0,5 мм) ее покрывают фоточувствительной эмульсией, причем лишь те места, каковые не подлежат гальваническому осаждению. Незащищенные места по форме соответствуют конфигурации изделия. Обезжиривают форму органическим растворителем.

Анодирование создают в 4-обычном растворе серной кислоты при плотности тока 1 А/дм2. Потом, не проводя промывку в воде, пластины завешивают на катод гальванической ванны. В качестве электролита применяют сульфатный бронзовый электролит следующего состава: 250 г/л сернокислой меди, 70 г/л серной кислоты и 5 г/л этилового спирта.

Длительность процесса омеднения определяется толщиной изготовляемого изделия.

Отделение изделий от поверхности формы возможно осуществлять конкретно в гальванической ванне либо по окончании извлечения из нее. Для отделения применяют вибрацию, легкие удары по тыльной стороне формы, изгиб формы, обдув сжатым воздухом, термическую обработку формы совместно с осажденным металлом, соскабливающее перемещение ракелем по лицевой поверхности формы.

При отделении изделий методом изгиба формы и ударах по тыльной стороне нанесенная эмульсия не разрушается и вероятно повторное (неоднократное) применение одной и той же формы без каких-либо дополнительных подготовительных операций. Прочность сцепления при неоднократном омеднении не изменяется, что кроме этого разрешает отделять изделия много раз.

Перенос узкой гальванически осажденной железной пленки с алюминиевой матрицы возможно осуществить на термореактивные и термопластичные подложки с обеспечением их прочного соединения.

На рис. 5 продемонстрирована технологическая последовательность переноса узкой железной пленки на подложку. Алюминиевую матрицу обезжиривают (/) в органическом растворителе и наносят слой фоторезиста (//).

Воспроизведение требуемой конфигурации и формы изделий создают фотопечатанием. После этого матрицу анодируют в растворе серной кислоты, по окончании чего на пробельные места матрицы гальванически осаждают медь (///). Матрицу, несущую печатный рисунок, укладывают в пакет, вставляют в пресс-форму и помещают в нее брикет (IV) из порошкообразного термопласта, к примеру полистирола (V). При нагревании под давлением происходит внедрение бронзовых печатных проводников в термопласт (VI).

По окончании охлаждения пресс-формы матрицу с опаской отде- ‘ ляют от термопласта. Наряду с этим бронзовые печатные проводники остаются внедренными в нем (VII).

Рис. 5. Изготовление узких железных пленок способом переноса

Изучения продемонстрировали, что прочность сцепления железной пленки с термопластом высокая. Слой фоторезиста кроме этого возможно использован повторно.

При гальваническом изготовлении пространственных миниатюрных изделий в качестве базы либо возвратной формы применяют кроме этого нержавеющие хромоникелевые стали, сталь 10, сталь 45, высокоуглеродистые стали У7, У8, ХВГ, 4X13.

Существует много разных составов и приёмов, используемых для наращивания и гальванического изготовления узких изделий. В базе большинства из них лежит процесс осаждения слоя меди.

Возвратную форму предварительно обрабатывают, глянцуют, обезжиривают, промывают и после этого подвергают меднению в течение 3—5 мин при плотности тока 1,5—2,5 А/дм2 в аммиачном электролите. По окончании промывки меднение продолжают в сернокислом электролите, складывающемся из сернокислой меди —250 г/л и серной кислоты —70 г/л. Осаждение ведется в течение 2—3 ч при плотности тока 2—5 А/дм2, создавая перемешивание электролита, к примеру, сжатым воздухом.

Явление осаждения металлов из электролита при электролизе применяют чтобы получить изделия с громадным числом отверстий (к примеру, прядильных фильер). Для этого набор выступов с шепетильно обработанными наружными поверхностями число, размеры и форма которых совершенно верно соответствуют изготовляемому изделию, устанавливают и скрепляют так, дабы размещение выступов соответствовало размещению отверстий в изделии.

На наружные поверхности выступов электролитическим методом осаждается металл (никель). По окончании осаждения нужной толщины металла выступы удаляют, а в изделии остаются отверстия.

Скорость осаждения меди в отверстиях зависит от их диаметра. С повышением диаметра отверстий скорость осаждения растет довольно быстро, а после этого она замедляется.

Нанесение узких пленок. Во многих случаях нужно нанести узкий (толщиной 0,01—0,03 мм) железный слой на поверхность изделий. Процессы склеивания, пайки, сварки узкой железной фольги к изделию не всегда обеспечивают исполнение требуемых условий. Исходя из этого для нанесения узких железных пленок, прочно соединенных с материалом изделия, прибегают к гальваническому наращиванию.

Последнее создают не только на железные изделия, но и на неметаллические, такие как пластмассы и минералокерамика. Разглядим процесс гальванического наращивания керамического изделия. Предварительно поверхность изделия шлифуют с целью получения требуемых размеров. направляться иметь в виду, что при форсированных режимах шлифования происходит «вторжение» абразивных частиц в обрабатываемую поверхность, что ведет к ухудшению адгезионных особенностей.

Исходя из этого шлифование направляться вести при поперечной подаче круга не более 0,006—0,008 мм на ход и частоте вращения шлифовального алмазного круга 7—8 тыс. об/мин (окружная скорость 38—42 м/с).

По окончании очистки от остатков абразива, смазочно-охлаждающей жидкости создают металлизацию поверхности изделия, подвергаемого гальваническому наращиванию. Процесс металлизации включает две операции: гальваническое наращивание и химическое осаждение меди. Перед осаждением меди поверхность очищают посредством ультразвука, сенсибилизируют в 2—3%-ном растворе хлористого палладия.

Химическое осаждение меди ведут в растворе, содержащем 40 г сернокислой меди, 35 г едкого натра и 80 г сегнетовой соли на 1 л дистиллированной воды с добавлением 20 мл формалина. Толщина слоя химической меди должна быть не меньше 0,002—0,003 мм, в противном случае вероятно растравливание появившейся пленки при гальваническом наращивании.

Металлизацию наружной поверхности вместо химического осаждения возможно вести напылением в вакууме. Для получения тонкопленочных железных покрытий термическим напылением в в большинстве случаев тлеющем разряде используют отечественную установку УВР-2М.

Слой гальванически осажденной либо напыленной меди должен быть не меньше 0,005—0,01 мм, дабы неспециализированная его толщина не превышала 0,015 мм. При большей толщине в ходе последующей обработки (к примеру, шлифовании) вероятно образование заусенцев на боковых кромках изделий, а в будущем, при гальваническом наращивании, —образование больших дендритов.

Гальваническое наращивание меди ведут в сернокислом электролите, содержащем 200—250 г/л сернокислой меди и 50—75 г/л серной кислоты при плотности тока 0,8—1 А/дм2; время осаждения 50—60 мин.

Во многих случаях нужно создавать гальваническое наращивание серебра. Перед наращиванием поверхности изделий из минералокерамики эмальгамируют в растворе, содержащем 4—10 г/л двухлористой ртути и 10—20 г/л хлористого- аммония, при 18—25 °С в течение 3—5 с. Серебрение ведут в электролите, содержащем 35—40 г/л азотнокислого серебра и 40—70 г/л цианистого калия, при температуре электролита 18—25 °С и плотности тока 0,1 —0,2 А/дм2. Время выдержки зависит от требуемой толщины.

Гальваническое сращивание изделий. Для получения изделий сложной конфигурации используют гальванопластическое соединение либо сращивание изделий более несложных форм. Наряду с этим на форму надевают изделия, подвергаемые сращиванию, и создают гальваническое осаждение металла.

В следствии заполнения стыков происходит сращивание изделий.

При осуществлении этого метода для осаждения первичного слоя металла на форму используют электролит следующего состава: серебро железное 45—80 г/л; цианистый калий 50 — 80 г/л; углекислый калий до 50 г/л. Плотность тока — 1—3 А/дм2. В следствии обеспечивается получение серебряной поверхности, зеркально соответствующей поверхности формы, и сращивание серебряного слоя на стыках соединяемых изделий.

Возможно кроме этого использовать и другие цианистые, пирофосфатные, этилендиамино-вые, моноэтанолоаминовые электролиты.

Осаждение ведется при плотности тока 2—3 А/дм2. Эти электролиты снабжают получение достаточно ровной, блестящей бронзовой поверхности и наращивание меди в стыках соединяемых элементов. Для осаждения толстых (0,1—0,3 мм) слоев меди возможно использован электролит следующего состава, г/л:

Осаждение ведется при плотности тока 1,5—3 А/дм2.

При наращивании меди по первичному слою серебра, при применения этилендиаминового электролита, нет необходимости в применении промежуточного электролита, поскольку бронзовые осадки из этилендиаминовых электролитов прекрасно сцепляются со слоем серебра.

Дабы расширить механическую прочность изделия, взятого гальваническим сращиванием, металл в местах углублений опаивают. Для этого на поверхность меди предварительно осаждают узкий слой олова, к примеру, из пирофосфатного электролита. Время от времени для частичного покрытия поверхности изделий используют компаунды на базе эпоксидных смол либо пластмасс.

При применении последних для улучшения соединения пластмассы с бронзовой поверхностью изделия ее покрывают узким слоем клея.

Для интенсификации процессов меднения повышают температуру электролита, увеличивают концентрацию ионов восстановителя и металла. Но наряду с этим значительно уменьшается стабильность электролита. С целью повышения стабильности в электролит вводят стабилизаторы.

На скорость осаждения меди из электролитов значительное влияние оказывает материал базы либо подложки. Так, осаждение меди на металлизированные пластмассы происходит стремительнее, чем на стекло либо бронзовую фольгу. Осадки на пластмассах получаются более плотные и ровные. Скорость осаждения зависит от типа пластмассы.

Так, на фторопластовой базе скорость осаждения выше, чем на базе из винипласта и текстолита.

Соединение проводников. Явление осаждения металла применяют для соединения (сращивания) микропроводов с узкими пленками и образования, так, неразъемного электрического микроконтакта. В качестве электролита используют, к примеру, раствор на базе азотнокислого серебра.

На рис. 6, а продемонстрировано устройство для осуществления таких соединений. На основании укреплены кронштейн и стойка с винтовой парой. По центральному каналу наконечника из питателя подается электролит. В канале помещен осаждаемый металл, соединенный с плюсом источника тока.

Пленка, к которой присоединяется проводник, подключается к минусу источника тока. Для контроля температуры в зоне соединения помогает термопара.

Рис. 6. Гальваническое сращивание изделий

Проводник поджимается к пленке наконечником. К месту соединения подается электролит, нагретый спиралью. После этого включают ток в электрическую цепь «источник питания—пленка— осажденный металл».

При пропускании тока происходит осаждение металла на контакт и тем самым сращивание микропровода с пленкой.

Время от времени требуется осуществить соединение стеклянных либо керамических элементов с микропроводами. Для этого в место контакта наносят коллоидный раствор соли прекрасно проводящего ток металла, к примеру азотнокислого серебра. После этого соединение подвергают термообработке для восстановления металла из коллоидного раствора.

Наряду с этим изделие помещают в печь с водородной средой и нагревают до 400 °С.

Но для многих изделий таковой нагрев недопустим/В этом случае создают локальный нагрев, пропуская электрический ток по токопроводу лишь на участке присоединения микропровода. Для ускорения процесса ток пропускают в один момент по параллельно соединенным токопроводам.

На два токоподвода, расположенных на заданном расстоянии друг от друга, наносят две капли коллоидного раствора на базе соли серебра. После этого отрезок микропровода располагают так, дабы финиши его пребывали в каплях. Установив контакты перпендикулярно обоим токоподводам на расстоянии 1—2 мм от капель, пропускают по ним ток.

В следствии часть токоподвода нагревается до температуры, при которой металл восстанавливается, покрывая наряду с этим контакты микропровода с токоподводами.