Сравнительная характеристика различных плавильных установок

На данный момент (используется большое количество разных способов плавления металлов, и для каждого метода имеется большое количество тапок оборудования. Любой метод либо комбинация способов, как н оборудование, имеет собственную область применения. Любой новый игл требует некоторых новшеств в конструкцию строения; кое-какие особенности тех либо иных типов производства застил я ют строить особые, не общепринятого типа, строения.

Любой из способов плавки владеет определенным пределом мощности оборудования и требует различного расхода горючего на единицу расплавленного металла. Любой метод имеет собственные1 эффективность (коэфициент нужного действия), благодаря чего получается отличие в стоимости металла,

В прошлом придерживались правила устанавливать мартеновскую печь вблизи места производства доменного чугуна, На данный момент этого не выполняют, поскольку мартеновская печь требует сейчас для шихты больше скрапа, и мартеновские фабрики начали строить ближе к фабрикам, дающим много скрапа, к центрам обора металлического лома, Как пример укажем на мартеновскую установку Металлической великоозерной корпорации (Детройт); замечательные плавильные установки для. литья из cтали, ковкого либо серого чугуна находятся в районах громадного скопления лома, как к примеру Чикаго, Мильуоки, Детройт, Кливленд, Буффало и Питтсбург. Тут налицо благоприятное сочетание, потому, что Чикаго, Кливленд, Буффало и Питтсбург являются вместе с тем большими центрами производства доменного чугуна.

Считается доказанным, что совершенным расположением литейной установки есть пункт большого потребления продуктов литеиного производства и вместе с тем центр, к которому тяготеет район накопления лома.

1. Бессемеровский конвертер

Конвертер может использоваться в комбинации с каким-либо вторым платштемьным аггрегатом, к примеру с доменной илипечью либо с вагранкой.

Процесс плавки в конвертере пребывает в том, что воздушное пространство под давлением вводится в жидкий чугун, наливаемый в реторту. Воздушное пространство, проходя через чугун, окисляет содержащиеся в сплаве химические элементы: углерод, кремний, марганец и т. д., пере водя так чугун в сталь. Процесс происходит без постороннего горючего, поскольку температура ванны поддерживается и поднимается за счет тепла, выделяемого при горении примесей чугуна.

Удачной стороной конвертера есть относительно низкая возможность производства и первоначальная стоимость установки более либо менее больших количеств металла при дешевизне продукции. Но утраты металла в ходе бессемерования большие. 15—20 % от металла, заливаемого в конвертер.

Уровень качества продукта, приобретаемого бессемерованием, опорно, но имеется основания считать, что щри нынешнем усовершенствованном металлургическом контроле конвертер ,в состоянии давать отливки, уровень качества которых может выдержать сравнение с продуктом, приобретаемым при вторых, более высоко расцениваемых процессах.

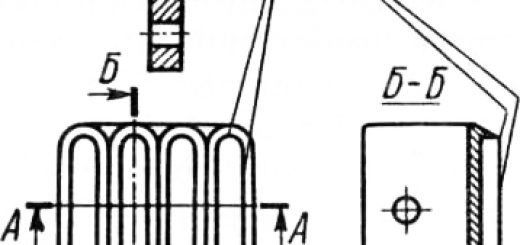

Плавильная установка разглядываемого типа возможно двух конструкций:

1) с нижним дутьем и 2) с боковым дутьем — так называемый конвертер Тропенаса, Последний тип В большинстве случаев устанавливается в литейных металлического литья. Процесс бессемерования может вестись на кислой либо на главной футеровке. Кислая футеровка в большинстве случаев предпочитается в литейной индустрии. Емкость установки колеблется от 1 до 10 т. причем общепринятым есть размер в 1,5 т.

2. Мартеновская печь

Мартеновская печь, в большинстве случаев считающаяся установкой лишь для производства стали, время от времени (Используется и для производства ковкого чугуна, и серого высококачественного чугуна . Размер печей для для того чтобы применения ограничивается емкостью не более 35 т.

Мартеновские печи (регенеративного типа) используются лишь для производства громадных отливок либо для получения высококачественного чугуна. Они в состоянии давать чугун, имеющий температуру более чем 1500°. Мартеновская течь — весьма экономичная установка, в случае если ее использовать для массового производства и в случае если операцию отливки возможно создавать иногда.

Дешевизна эксплоатацин мартеновской печи разъясняется, с одной стороны, маленьким числом рабочих рук при, в то время, когда операция загрузки механизирована, а иначе, Тем, что при составлении шихты возможно пользоваться низкосортными сырыми материалами. процесс рафинирования и Высокая температура ванны, происходящий в данной печи, компенсируют низкий уровень качества материалов, идущих св завалку.

В качестве горючего для мартеновской печи возможно использовать мазут, генераторный газ, нефтяные масла и смолу. Количество горючего, расходуемого на выплавку металла, равняется ib среднем 33%, от веса выпущенной продукции.

Отрицательной стороной установки этого типа есть высокая Начальная. цена оборудования да и то событие, что операция не может быть приспособлена для постоянной заливки из одной печи при отсутствии оборудования в виде дорогостоящих миксеров.

Мартеновская печь может трудиться на кислом либо на главном иоду. В большинстве случаев уверены в том, что для получения отличных отливок процесс плавки направляться вести на кислом поду. Главный процесс используется при применении низкосортных материалов в железной шихте.

В литейном деле в большинстве случаев мользуются кислым процессом.

3. Тигельная печь

Тигельная печь — один из самых ветхих типов плавильных аггрегатов в чугунолитейной и сталелитейной индустрии. Продукция как раз этого плавильного процесса являлась стандартным мерилом для определения качества продукции, полутемой из всех установок других типов.

Тигельная печь раньше использовалась для плавки цветных металлов, и ковкого чугуна, стали и серого чугуна. По причине большого расхода горючего, доходящего до 50% от веса выплавляемого металла, маленького высокой службы стоимости и срока установки тиглей данный тип печи был практически вытеснен электропечью.

Ветхий тип неподвижных тигельных печей уступил собственный место новому типу качающихся тигельных печей, отапливаемых мазутом.

4. Электропечь

Электропечь можно считать позднейшим типом в последовательности плавильных установок, используемых в литейных цехах. Для плавки чугуна электропечь в первый раз начала использоваться по окончании 1914 г., в то время, когда к металлу были предъявлены высокие требования в низкой качества стоимости и отношении продукции ее.

Всем известен факт, что преимущества, приписываемые электропечи в отношении возможностей, каковые она может дать, были пара преувеличенными, н в некоторых случаях рекламирование электропечи послужило во вред вторым типам плавильного оборудования. направляться не забывать, что электропечь, являясь нужной в некоторых случаях, не должна рассматриваться как исключающая все другие типы (при выборе плавильной установки. Электропечь имеет собственные свой место и задачи в последовательности вторых плавильных аггрегатов для литейных целей.

По типу электропечи смогут быть поделены на две группы:

1) индукционные и дуговые 2) печи . Обе группы приобретают разное конструктивное оформление.

Индукционные печи используются лишь для высококачественных сплавов и производства сталей, дуговые же печи не считая независимой плавки цветных металлов, сталей, и ковкого и серого чугуна используются в дуплекс-процессах в комбинации с вагранкой.

Факторами, замедляющими процесс развития электропечей, являются большая начальная цена печи и относительно большая цена электроэнергии. При дешевизне электричества электропечь может соперничать с каждый установкой.

В большинстве случаев считается, что средний расход энергии на 1 г образовывает: для стали 580 kWh, для серого чугуна 530 kWth и для дуплекс-операции 125 kWh. содержания и Стоимость энергии лечи есть определяющим причиной при выборе типа плавильного аггрегата. Цена содержания находится в прямой зависимости от температуры, при которой .трудится печь.

Большая цена экоплоатации электропечи возможно частично, а вероятно и всецело компенсирована недорогим материалом, идущим в плавку (небольшой лом, стружка от расточки и токарная), пли же ломом, содержащим дорогие легирующие элементы.

Температура, до которой возможно перегревать металл, достигает 1800°. Достижение больших температур быть может, само собой разумеется, при надлежащей футеровке печи.

Уровень качества металла, приобретаемого в электропечи, высокое и не уступает качеству тигельного металла, а в некоторых случаях кроме того превосходит его.

Преимуществом установки этого типа есть удобство контроля и гибкость процесса, и свойство давать металл узкой структуры, которую нереально взять при втором методе плавки.

5. Отражательная печь

Отражательная печь совершенствовалась в течение продолжительного периода времени. Изобретение ее приписывают маленькой литейной ковкого чугуна в Массачузете (США). В конечном итоге конструкция ее выросла из ветхой пудлинговой печи.

Отражательная печь являлась основным аггрегатом для производства. ковкого и высокосортного чугуна , именовавшегося

прежде «сталиотый чугуном». На данный момент она используется либо самостоятельно, либо кале часть аггрегата в дуялекс-цроцессе для переработки серого чугуна я ваграночного ковкого

Начальная цена данной установки низка, но иксплоатацнонные затраты довольно большие.

Горючим для отражательных печей помогают: уголь, нагружаемый вручную, нефтяные остатки и пылевидное топливо (мазут). Расход горючего, по большому счету говоря, большой благодаря малого коэфициента нужного действия печи. Расход горючего колеблется от 30 до 40% от веса выплавляемого чугуна в зависимости от используемого рода топлива и способа отопления.

Отражательная печь снабжает возможность осуществлять контроль состав и температуру плавки. Температуры, приобретаемые в отражательной печи простой конструкции, достигают 1550°, тогда как температуры печей с подогревом дутья превышают 1600°. Последнему типу отражательной печи дается предпочтение в новых дуплекс-установках.

6. Вращающаяся печь

Вращающиеся печи показались в литейном деле сейчас. Они нашли широкое распространение в Европе, в частности в Англии. В Соединенных Штатах они прививались медлительно благодаря конкуренции вторых бессчётных типов печей, делающих те же функции, и по той причине, что для них нужно было импортировать материал для футеровки — отличную монолитную глину.

Толчок к формированию вращающихся печей был дан в 1927 г.. в то время, когда в Англии данный тип печи продемонстрировал последовательность преимуществ цри производстве особых сортов чугуна. Но и по окончании swore вращающиеся печи не нашли распространения в Соединенных Штатах — государств» :м ассового производства.

Скоро компания Армстронг, Витворт и Ко, недалеко от Ноюкэстл и (Англия), создала установку для массового производства, которая в некоторых отношениях превзошла, успехи американских литейщиков. Эта установка складывается из четырех вращающихся печей, расположенных по одной линии. Печи машинально загружаются 1,5-тонной напольной шаржир-машиной. Все операции передвижения материалов в зтой лечи совершаются механически.

Печи имеют емкость: одна в 10 т, две -по 1 т и одна в 2 т, что позволяет заводу плавить 1000 т чугуна в 8-часовую смену. Эта установка с вращающимися печами удачно делает задачу массового производства литья.

Имеются два типа вращающихся печей: 1) германский — нечь Вракельсберга и 2) французский — печь Сесси. Любая имеет собственные особенности, но принцип работы пх совсем однообразный.

Подобно отражательным печам вращающиеся лечи смогут трудиться на пылевидном горючем, газе и мазуте. В обрисовываемой литейной используется пылевидное горючее. В данной установка пылевидный каменный уголь сжигается лишь в течение периода нагрева печи. В то время, когда печь достигает высокой температуры, дабы подогревать воздушное пространство до 200°, отопление переводят с угольной пыли на пылевидный угль.

Расход горючего образовывает примерно 15%; от веса расплавленного металла Угар металла при работе данной печи образовывает около 1%. Температура в печи возможно доведена до 1650°.

Срок работы футеровки из (высокосортной монолитной глины выдерживает без рамонта прогоревших мест около 150 плавок. Газы приходят в соприкосновение с футеровкой, а не с металлом, поскольку последний защищен слоем шлака. Шлак предохраняет металл от окисления.

Вращение печи снабжает однородность металла, чего не удается достигнуть ни в одной из плавильных печей других типов.

Главными преимуществами вращающейся печи являются: возможность осуществлять контроль состав металла; свойство печи переплавлять большой процент скрапа и развивать большую температуру; возможность приобретать низкоуглеродистый металл так же легко, как и высакоуглеродистый.

Данный тип печи показался в последовательности вторых плавильных установок литейной индустрии в негативный момент борьбы как с в далеком прошлом испытанными установками, так и с новыми,, к примеру дуплекс-процессом, в котором комбинировалась ва-нранка с горячим дутьем и электропечь. С этими соперниками должна была выдержать борьбу еще практически неиспытанная в производстве и пребывавшая в стадии экспериментального развития вращающаяся печь.

Установка таковой печи на Люберецком заводе в СССР была неудачной благодаря недостаточного знакомства с изюминками этого рода оборудования при монтаже и проектировании. Мы приводим эти сведенья в целях беспристрастного суждения.

Нужно думать, что при наличии богатых ресурсов в СССР возможно будет отыскать материал,- что заменит дорогостоящую набоечную глину, и что при условии внесения нужных трансформаций в конструкцию печи данный тип плавильного аггрегата станет важным причиной в производстве отличного чугуна и Советском альянсе.

7. Вагранка

Вагранка есть одним из старейших и самый распространенных типов плавильных печей в чугунолитейном деле. не меньше 80% всего переплавляемого металла в данной отрасли про-мцшленности проходит через вагранку. Но быстроте и зкономич-ности шавки вагранка остается непревзойденной.

Не смотря на то, что ее коэфициснт нужного действия редко достигает 40%, все же благодаря дешевизне экснлоатацин и способности давать постоянный поток металла вагранка есть самая выгодной плавильной установкой.

Имеются и другие преимущества, каковые ставят вагранку на. первое место среди плавильных аггрегатав:

1) гибкость в отношении регулирования скорости плавки,

2) легкость, с какой она может переплавлять железную шихту различного состава,

3) удобство, с которым вагранка может (быть задута и выдута без (вреда для ее огнеупорной кладки, и

4) низкая начальная цена.

Ваграночная печь возможно приспособлена для любого размера литейной. Если требование на расплавляемый металл понижается но сравнению с запроектированной мощностью, вагранку возможно облицевать футеровкой более большой толщины, с уменьшением сечения в соответствии с новыми требованиями в отношении производительности.

Мощность вагранки колеблется в весьма широких пределах: от 1 т и менее до 35 т жидкого металла в час.

Установка вагранки несложна и недорога; цена эксплоатации также низка. Расход горючего можно считать в 12—13% отвеса расплавленного металла. ремонт и Содержание ниже, чем любой плавильной печи, используемой в литейной.

Вагранки имеют и недочёты, каковые, но, смогут быть устранены при надлежащем контроле, в частности: 1) неоднородность состава производимого металла, 2) высокую (зернистость чугуна, получающуюся при применения кокса негодного-состава, и 3) недоступную температуру при простых способах плавки.

8. Дуплекс-процесс

В дуплекс-процессе, полностью нужном для производства-отличного чугуна либо для получения однородного продукта, вагранка играется наиболее значимую роль. Введение этого процесса было вызвано, с одной стороны, настоятельным спросом на лучшие сорта продукта и необходимостью экономично выплавлять отличный чугун, в производстве которого возможно было-бы применять отходы, негодные для других сортов металла.

Иначе, это вызывалось требованиями в отношении повышения производительности литейной, без большого повышения площади цеха (подобно тому, как это имеет место-в Сагиноу на фабриках General Motors Корпорейшен). Началом процесса можно считать введение триплекс-процесса Кранца. В настоящем же его виде процесс создан практически автомобильной индустрией.

Главными установками в этом методе плавки являются: франка — в качестве плавильной лечи, и отражательная печь либо вращающаяся печь, либо же электропечь — для дуплекс-процесса. Вагранка с электропечью считается лучшей комбинацией.

В Европе дуплекс-процесс время от времени употребляется для получения низкоуглеродистого чугуна, причем чугун берется из доменной печи и рафинируется во вращающейся печи. Чугун, производимый наряду с этим ходе, находит широкое использование в автопрома п на литейных фабриках для производства закаленных прокатных валков.

Преимущества, дуплекс-процесса следующие:

1. Возможность при составлении шихты брать более низкие сорта металлов, чем это естественно требовалось бьт в несложном (прямом) ходе плавки.

2. Выплавляемый металл имеет однородный состав.

3. Цена экснлоатацин может соперничать с ординарным плавильным процессом.

4. Чугуну, приобретаемому к дуплекс-процессе, возможно сказать физические особенности, родные к особенностям стали, методом присадки разных добавок и последующей термической обработки.

Понижение цены продукции достигается: 1) применением низких сортов металла в шихте; 2) плавкой в вагранке при расходе горючего в 10%: 3) расходованием лишь 50—00 kWih/r при операциях рафинирования и перегрева. Предстоящая экономия получается от применения особого лома в виде отходов, содержащих легирующие элементы. При плавке лишь й вагранках данный материал довольно часто исчезает без пользы, а при душгекс-процессе он может быть добавлен к тёплому металлу в электропечь без каких-либо заметных утрат.

Дуплекс-процесс на данный момент уже вышел из стадии экспериментирования. Его промышленное значение уже доказано— он в полной мере окупает повышение цены добавочной Операции процесса.

9. Сравнение разных плавильных установок

При сравнении различных типов плавильного оборудования мы, потому, что речь заходит о чугуне, не будем усматривать мартеновский либо бессемеровский процессы, не смотря на то, что мартеновская печь применяется для изготовления тяжелых отливок из чугуна и для производства ковкого чугуна, а. конвертер время от времени употребляется в триплекс-процессе.

направляться признать тот главный факт, не говорящий в пользу вагранки, что при простых условиях режима печи металл получается неоднородным, в то время как отражательная печь дает более однородный продукт, колебание качества которого зависит от длительности времени, нужного для выпуска металла из печи, В отражательной печи в течение этого времени окисление элементов вызывает 10%-ное колебание в содержании при месей в чугуне, в вагранке же колебания достигают время от времени 25%. Колебания в составе чугуна, переплавляемого в электропечи, менее 5%.

В вагранках с передним гарном при правильном составлении шихты колебания в составе могут уменьниться до 10%. и менее. Это уже ставит вагранку на один уровень с этими установками, за которыми общепризнана свойство давать однородный металл.

Предстоящим серьёзным показателем работы плавильного airpe-гата есть затрата труда на тонну выплавленного металла. Вагранка дает в среднем 25 т металла на 1 чел.смену, тогда кат; отражательная печь дает в среднем лишь 10 т, вращающаяся печь 8 т и электропечь лишь 3 т.

Ясно, что вагранка есть самая производительной плавильной установкой. В то время, когда она трудится в комбинации с электропечью в дуплекс-процессе, производительность ее понижается лишь на 5 т. Исходя из этого увеличение цены рабочей силы возможно не принимать в расчет.

Сравнение цены горючего также дает увлекательные эти при подсчете цены разных процессов. При простых условиях вагранка расходует 12—13%. топлива, отражательная печь 30%, а вращающаяся печь от 15 до 20%. Электропечь при плавке холодной шихты расходует в среднем 550 kWh1 на 1 т металла.

Вагранка, оборудованная подогревом дутья, требует менее 10% топлива, а при комбинированной работе с электропечью требует добавочных лишь 100—125 kWh. для перегрева, и рафинирования чугуна. Так добавочная цена дуплекс-процесса практически компенсируется качеством чугуна, и вагранка получает явные преимущества. Наряду с этим чугун получается более дешевизне, чем из вторых плавильных печей, дающих такой же качественный чугун.

Футеровка вагранки проходит службу в течение 6 месяцев, в то время как срок работы футеровки отражательной печи редко превышает 100 плавок. Футеровка Электропечи выдерживает © среднем 1000 плавок. Свод электропечи редко выдерживает более 100 плавок. Вращающаяся печь до последнего времени показывала сроки работы футеровки в среднем 150 плавок.

Так вагранка и в этом: отношении выясняется в первых рядах всех других печей.

В отношении непрерывности плавки вагранка есть в собственном роде., единственной печью. Все другие пета по существу дела являются иногда /действующими плавильными установками, в случае если лишь они не комбинируются с вагранкой либо каким-либо вторым плавильным аггрегатом.

Не смотря на то, что вагранка и есть самоё удобным плавильным аггрегатом для литейных цехов, все же в современном техническом мире выдвигают кое-какие возражения против ее применения. Так в недавних работах Пивоварского мы находим последовательность указаний на Неоднородность состава металла, выплавляемого в вагранке. Но наровне с этим имеются работы гениальных американских металлургов — Борнштейна (Bornstein), Ротера (Rothfer), Смита (Smith) и Мак Ферана (Mac Pheran), придерживающихся иного взора на работу вагранки.

Мак Феран сравнительно не так давно представил доклад Американского общества литейщиков, в порядке обмена, Британскому обществу литейщиков, в котором он горячо защищает вагранку и в подтверждение приводит бессчётные случаи доброкачественности ваграночного чугуна. Он отмечает однородность состава ваграночного металла нового производства.

направляться подчернуть, что в деле получения качественного чугуна из вагранки достигнуты громадные удачи в основном в Соединенных Штатах и в Англии. Это, пожалуй, возможно растолковать тем, что научные изучения велись тут рука об руку с настоящими задачами производства.

СССР представляет собой плодотворное поле для достижения литейной и развития промышленности большого технического прогресса в данной области, и в частности в области усовершенствования вагранки. В этом отношении были совершены кое-какие изучения, но они не взяли определенного приложения на практике. Необходимо выделить данной отрасли больше внимания со стороны исследователей и конструк торов, дабы добиться еще большего прогресса, чем СССР имеет на данный момент.