Искра сверло точит

При исполнении электромонтажных работ приходится сверлить очень много отверстий в перегородках и стенах. В кирпичных либо панельных зданиях наряду с этим не обойтись без твердосплавных сверл. Но и для того чтобы инструмента хватает не на много: рабочие кромки сверл тупятся и выкрашиваются, и их нужно затачивать. Для этого в большинстве случаев используют особые «зеленые» абразивные круги, но они дороги и скоро изнашиваются.

Столкнувшись с данной проблемой, начал искать другую разработку и остановился на электроэррозионных заточных устройствах.

При разработке предлагаемого читателям издания электроэррозионного заточного устройства (ЭЗУ) предусмотрел в нем кроме этого регулировки и возможность подключения струнного терморезака для пенопласта, пластмассы и т.п.

В продаже устройств, применяющих электроэррозию, не нашлось (а если бы и были, то неизвестно, сколько бы за них было нужно выложить), исходя из этого решил изготовить самостоятельно «из того, что было».

Сущность их содержится в следующем. При замыкании либо размыкании проводников под напряжением в определенный момент зазор между сближающимися контактами делается так мелок, что между ними проскакивает искра.

Наряду с этим температура в зоне образования искры быстро возрастает на пара порядков, что ведет к термическому повреждению соприкасающихся элементов.

Для выключателей, рубильников, реле и т.п. электроэррозия — нежелательное явление, которое в итоге ведет к их отказам в работе и необходимости замены. Но вредная для контактов коммутационных устройств, электроэррозия была нужной при электроискровом методе обработки железных подробностей.

К примеру, по таковой технологии посредством фасонного рабочего электрода возможно взять матрицу сложной конфигурации. С не меньшим успехом электроэррозия возможно применена и для заточки разных инструментов, среди них и твердосплавных сверл.

Рис. 1. Принципиальная электрическая схема электроэррозионного заточного устройства

Рис. 2. Электроэррозионное заточное устройство:

1 — суппорт; 2 — хороший полюс; 3 — основание; 4 — кювета с водой; 5 — узел привода рабочего электрода; 6 — отрицательный полюс; 7 — кожух (оцинкованный лист s0,7); 8 — кронштейн двигателя М1 (АМТ-6, уголок 20×20); 9 — ведущий шкив; 10 — «ремень» (канцелярская резинка)

Функционально она складывается из следующих узлов: фильтра защиты сети от помех (С1, L1, С2, С3); трансформатора питания Т1; элекродвигателя М1; выпрямительного моста VD1 — VD4 с зарядным конденсатором С5; индикатора рабочего тока РА1; ступенчатого регулятора тока SА4 с R1 — R10; кюветы с рабочей жидкостью — водой (в качестве кюветы использована безлюдная упаковка от плавленого сыра).

Все узлы ЭЗУ (рис.2) монтируются на основании из 8-мм фанеры, облицованной пластиком для защиты от вероятного действия жидкости.

Подробности основания соединены между собой посредством шурупов и угольников. Сверху на основание посредством кронштейна установлен электродвигатель М1 «с ременной» передачей (ремень — канцелярская резинка), закрытый кожухом из оцинкованной жести. На задней стенке кожуха смонтированы: индикатор рабочего тока РА1, тумблер ступенчатой регулировки SА4 с резисторами R1 — R10 и изоляционная планка с гнездами ХS1 для питания струнных терморезаков.

В центре основания на опоре, складывающейся из стойки и скобы, смонтирован узел привода рабочего электрода. Справа на валу (пруток диаметром 6 мм) посредством 1-мм штифта винтом М3 крепится ведомый шкив ременной передачи.

А на левом финише вала таким же образом установлен электрод на планшайбе, в качестве которой использован подкатушечник от ветхого магнитофона «Маяк». (В случае если придется эту подробность изготавливать заново, то ее форму возможно упростить до плоского диска.) Чтобы не было перемещения планшайбы по валу, в 14 мм от его левого торца делается фланец (его возможно проточить при токарной обработке либо, в случае если это затруднительно, припаять к 6-мм прутку подходящую шайбу). Между скобой и фланцем опоры в чашечках расположена пружина сжатия для предотвращения осевого люфта (чашечки и пружина — от крепления задних тормозных колодок «Жигулей»), Это нужно для обеспечения стабильного зазора между сверлом и электродом на протяжении его заточки.

Под поворачивающийся электрод установлена кювета с водой, в которую опущено затачиваемое , закрепленное в хомуте суппорта. Суппорт рекомендован для плавного подвода режущей кромки сверла под определенным углом к обращающемуся электроду.

(function(w, d, n, s, t) { w[n] = w[n] || []; w[n].push(function() { Ya.Direct.insertInto(144860, yandex_ad2, { ad_format: direct, font_size: 0.9, type: horizontal, border_type: ad, limit: 2, title_font_size: 2, links_underline: false, site_bg_color: FFFFFF, header_bg_color: 000000, border_color: CCCCCC, title_color: FF0000, url_color: 000000, text_color: 000000, hover_color: CC0000, no_sitelinks: true }); }); t = d.getElementsByTagName(script)[0]; s = d.createElement(script); s.src = //an.yandex.ru/system/context.js; s.type = text/javascript; s.async = true; t.parentNode.insertBefore(s, t); })(window, document, yandex_context_callbacks);

В основания установлен трансформатор питания Т1, фильтр защиты сети от помех (С1, L1, С2, С3), планка с диодным мостом VD1 — VD4 и зарядный конденсатор С5.

На передней стенке основания установлены тумблеры SB1, SB2, SA3 и лампа сигнальная HL1.

Дроссель L1 фильтра защиты сети от помех выполнен на ферритовом кольце НМ1500 20x12x6 с обмоткой в два провода МГШВ-0,12 и имеет 30 витков. Конденсаторы С1, С2, С3 — типа МБГО.

Трансформатор Т1 выполнен на сердечнике Ш30×31.

Обмотка I от начала до отвода 0.1 имеет 635 витков провода ПЭВ 0,33; от 0,1 до конца — 465 витков ПЭВ 0,31. Экранная обмотка выполнена из алюминиевой фольги толщиной 0,1 мм и имеет 1,5 витка.

Обмотка II от начала до отвода 0,2 имеет 2,5 витка, от отвода 0,2 до 0,3 — 5 витков, от отвода 0,3 до 0,4 — 10 витков, от отвода 0,4 до 0,5 — 20 витков провода ПЭВ 1,5. От отвода 0,5 до конца — 112 витков ПЭВ 0,8.

Между слоями обмотки проложены прокладки из полиэтилентерафталатной пленки толщиной 0,06 мм в один слой, а между обмотками — в два слоя. Двигатель М1 типа ЭДГ1-1 от ветхого проигрывателя. Он питается от отвода 0,1 обмотки I трансформатора Т1 (напряжение — 127 В).

В качестве SB1 использован тумблер ТП1-2, а в качестве SB2 и SA3 — тумблеры ТВ2.

Диодный мост VD1 — VD4 возможно выполнен на диодах Д242, Д215, Д305 либо подобных, рассчитанных на ток 5 — 10 А. Диоды моста установлены на алюминиевой пластине размерами 110x25x5 мм и изолированы от нее шайбами из слюды толщиной 0,1 мм.

Рис. 3. Суппорт:

1 — ходовой винт; 2 — опора (сталь, полоса 18×2,5,2 шт.); 3 —фигурная гайка (М3, от радиотехники); 4 — направляющая (сталь, пруток O6, 2 шт.); 5 — крепление направляющих (винт М3,4 шт.); 6 — каретка (сталь, лист s1,2); 7 — стол (сталь, лист s2); 8 — хомут; 9 — кронштейн хомута (сталь, лист s1); 10 — шайба (сталь, лист s2); 11 — ось шайбы (винт М3); 12 — крепление кронштейна хомута (винт, гайка М3)

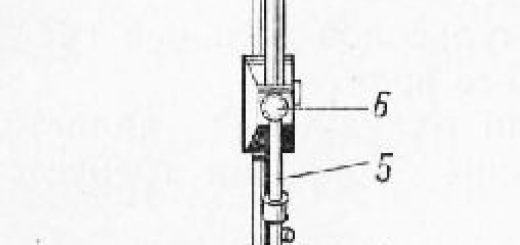

Рис. 4. Узел привода рабочего электрода:

1 — планшайба (подкатушечник от магнитофона «Маяк»); 2 — скоба (сталь, полоса 14×2); 3 — вал (сталь, круг 6 либо 12); 4 — ведомый шкив ременной передачи (от магнитофона «Маяк»); 5 — стойка (сталь, полоса 16×2); 6 — электрод (медь, латунь, сталь, лист s1); 7 — штифт (сталь, проволока O1,2 шт.); 8 — винт М3 (2 шт.); 9 — чашка(2шт.); 10 — пружина сжатия (от крепления задних тормозных колодок «Жигулей»)

Для индикатора тока РА1 использован прибор М476, сопротивление рамки — 550 Ом, забрана она от ветхого катушечного магнитофона типа «Маяк».

Резистор Rш выполнен из нихрома диаметром 0,6 мм в два провода и при указанном выше сопротивлении рамки протяженность проводников составила около 40 мм. Rш подбирается так, дабы при токе 2А стрелка прибора пребывала между синим и красным секторами. В качестве ступенчатого регулятора тока SA4 использован тумблер ПГК-1-11 на одиннадцать положений.

От переменного резистора либо реостата было нужно отказаться из-за сильного нагрева подвижного контакта Резисторы R1 — R10 выполнены из нихрома диаметром 0,6 мм. Они бескаркасные и намотаны на оправке диаметром 5 мм. Резисторы распаяны на контактах тумблера SА4. Зарядный конденсатор С5 — оксидный импульсный марки К50И-8. Возможно было бы применять конденсатор и несложнее (к примеру, К50-6, 1000×50 В), но он менее надежен и не столь долговечен, чем импульсный.

Работа на ЭЗУ

В случае если предполагается трудиться со струнными терморезаками, то тумблер сети SВ1 должен быть включен, а тумблеры SВ2 и SАЗ — отключены. Переставляя штекеры ХР1 и ХР2 в гнездах ХS1 (1 — 5), подбирают положение, при котором на контактах ХТ1, ХТ2 будет получено напряжение, нужное для работы струнного терморезака.

При заточке сверл тумблер SА4 ставится в крайнее правое положение.

Сверло устанавливается в зажимной хомут суппорта и предварительно фиксируется в том месте двумя винтами, после этого посредством поворотного столика суппорта подводится к вращающемуся электроду, а поворотом инструмента в зажимном хомуте суппорта устанавливается угол заточки его задней кромки. Потом сверло совсем закрепляется двумя винтами зажимного хомута суппорта.

Вращением рукоятки ходового винта суппорта финиш затачиваемого сверла подводится к пластине вращающегося электрода до легкого касания. Включаются тумблеры SВ2 и SA3, начинает трудиться двигатель М1 и вращать электрод. Нужно добиться устойчивого искрения между финишем затачиваемого сверла и вращающимся электродом посредством ходового винта суппорта.

Потом в кювету заливается вода так, дабы место электрода и касания сверла было загружено в воду. Вода нужна дистилированная либо дождевая. Тумблером SА4 устанавливается рабочий ток по индикатору РА1; стрелка обязана пребывать между синим и красным секторами, что соответствует току около 2А.

При работе ЭЗУ между сверлом и вращающимся электродом проскакивает искра и происходит заточка. При прекращении искрения финиш сверла снова посредством ходового винта суппорта подводится к вращающемуся электроду. По окончании заточки одной кромки сверло поворачивается в зажимном хомуте и затачивается вторая кромка. Поворачивающийся электрод находится в воде при касании со сверлом маленькое время, исходя из этого разложение воды фактически незначительно.

Работа на ЭЗУ не сопровождается выделением пыли, как на простых заточных устройствах.

Характеристика ЭЗУ

Скорость вращения рабочего электрода, об/мин…..140

Время заточки сверла, мин:

диаметром 6 мм…………………………………………………..3

диаметром 8 мм…………………………………………………..4,5

диаметром 10 мм…………………………………………………5,5

Угол заточки, град……………………………………………….120

Напряжение питания терморезака, В……………………от 0,5 до 7,5

с шагом 0,5

Сила тока, потребляемая рабочим электродом, А…2

Потребляемая мощность ЭЗУ, Вт…………………………60 — 70

Л. СТЕПАНОВ, г. Истра