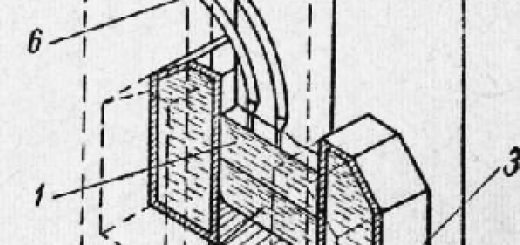

Сверла средних диаметров, обладающие определенностью базирования

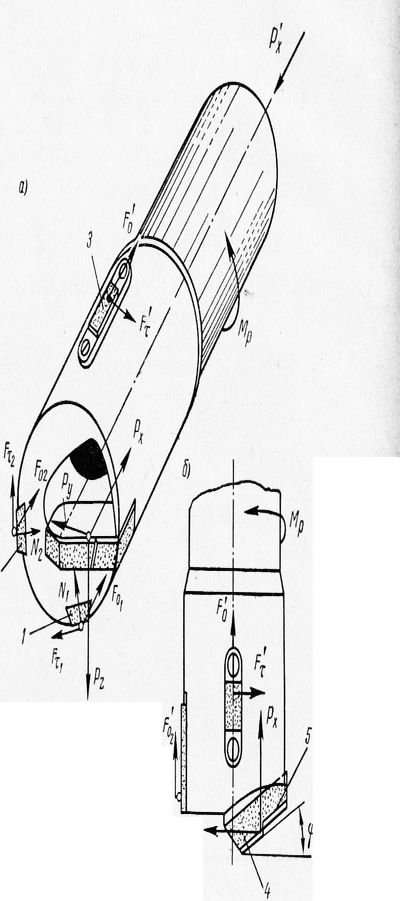

Силы, действующие на сверло при сверлении. В ходе резания на сверло действуют следующие силы:

1. Силы сопротивления резанию, приложенные к режущим кромкам сверла. К ним относятся:

а) сила сопротивления резанию, равная Рг и действующая параллельно скорости резания vc и в том же направлении;

б) сила сопротивления подаче, равная Рх, направленная параллельно оси сверла в сторону обратную подаче;

в) сила Ру, действующая в плоскости перпендикулярной оси сверла. В большинстве случаев сила Ру, которую именуют радиальной составляющей силы сопротивления резанию, действует по радиусу сверла от периферийных режущих кромок.

2. Силы трения на базисных направляющих сверла. Они смогут быть кроме этого разложены на составляющие, действующие на сверло в плоскостях, перпендикулярных (FXI) и параллельных (Fol) оси сверла. Силы FXi направлены по вращению заготовки, силы F0i — в обратную сторону подачи инструмента.

3. сверла веса и Силы стебля Gc (на рисунке не продемонстрированы). Эти силы приложены к центру тяжести стебля со сверлом. Так как величина Gc как правило намного меньше, чем силы сопротивления сверлению, то ею возможно пренебречь.

4. Центробежные силы инерции РЦ1, действующие на сверло, в случае если сверление производится при стремительном вращении не хорошо уравновешенного сверла со стеблем. Фактически нехорошее уравновешение сверла со стеблем возможно лишь у ружейных сверл. Но этими сверлами как правило создают работу без вращения стебля, а исходя из этого силой Рц. возможно кроме этого пренебречь.

Все вышеперечисленные силы воспринимаются стеблем в виде момента резания Мр и силы подачи Рх, и поверхностью просверливаемого отверстия, на которое базируется сверло при сверлении.

Однокромочное сверло. Самым несложным и, по всей видимости, потому и самым распространенным в индустрии есть однокромочное сверло с внутренним отводом стружки. При рассмотрении громадного количества таких сверл, поступающих по окончании сверления на ремонт.

Рис. 1. Схема действия сил на сверло: а — стебель и сверло; б — вид сверла в плане; 1 и 2 — базисные направляющие; 3 — пружинная направляющая; 4 — режущая пластина (напайная); 5 — периферийная режущая кромка

Было кроме этого установлено, что износ базисных направляющих происходит неравномерно. Громаднейшему износу подвергается направляющая, расположенная под режущей кромкой сверла. Направляющая, расположенная на одном диаметре с режущей кромкой, пригара редко имела и изнашивалась существенно медленнее нижней направляющей.

На основании этих наблюдений было совершено усовершенствование однокромочных сверл. Сначала нужно было вынудить трудиться обе базисные направляющие с однообразной нагрузкой. Для этого следовало равнодействующую силу, действующую на сверло перпендикулярно его оси и принимаемую поверхностью просверленного отверстия через базисные направляющие, расположить по биссектрисе центрального угла между базисными направляющими.

Помимо этого, в связи с тем, что направляющие трудятся лишь одним финишем, следовало проверить установку и длину базисных направляющих и обеспечить возможность перестановки этих направляющих так, дабы вынудить их трудиться обеими финишами.

На рис. 2 представлена схема действия сил на сверло в плоскости, перпендикулярной оси переоснащение и заточку, было обнаружено, что практически у всех этих сверл, трудящихся на высоких режимах сверления, опорные (базисные) направляющие имели, в большинстве случаев, пригар и растрескивания, в особенности в местах, примыкающих к переднему торцу сверла.

Большое давление на базисные направляющие вызывает не только их ускоренный износ, но отражается кроме этого и на обработанной поверхности образуемого отверстия; она имеет повышенный наклеп. Но на это направляться обращать особенное внимание только в том случае, если сверление есть последней операцией обработки глубокого отверстия.

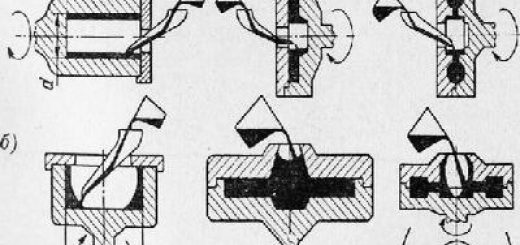

Рис. 2. Схема действия сил на одно кромочное сверло в плоскости, перпен дикулярной его оси

При работе сверл на пониженных режимах резания износ менее заметен. К примеру, при сверлении отверстий малых диаметров ружейными сверлами подача не должна превосходить s0 = 0,04 мм/об, а скорость резания vc = 100-f-150 м/мин. При форсировании режима обработки износ нижней направляющей (находящейся под режущей кромкой) достигает громадных размеров и ограничивает производительность сверления.

Исходя из этого рассмотренная конструкция сверл для сверления отверстий средних диаметров требует значительного улучшения.

Для сокращения длины базисных направляющих был изготовлен макет сверла с направляющими из оптически активного материала (целлулоида). Данный макет исследовался в поляризованном свете. Направляющие просматривались как в продольном, так и в поперечном направлениях.

Наряду с этим базисные направляющие пребывали под нагрузкой, иммитирующей воздействие сил на инструмент при сверлении.

Опытами было обнаружено, что базисные направляющие (и первая, и вторая) трудятся по большей части лишь на маленьком участке, примыкающем к переднему торцу сверла. Исходя из этого изготовлять базисные направляющие громадной длины нет оснований. В будущем направляющие сверл (и расточных головок) изготовлялись сменными и укороченными.

Была предусмотрена кроме этого возможность переворачивать их по мере износа передней части.

Рис. 3. Сверло однокромочное: 1 — корпус; 2 — направляющие; 3 — резец

На данный момент однокромочные сверла с напайными пластинками жёсткого сплава используются для сверления сквозных и глухих отверстий диаметром 30-60 мм.

Для изготовления режущих пластин используется жёсткий сплав марки Т15К6, а армирование сменных колодок базисных направляющих производилось жёстким сплавом марки ВК8.

При эксплуатации однокромочных сверл (особенно 50-60 мм), не считая неудовлетворительной стойкости направляющих, были распознаны и другие значительные недочёты. Это по большей части трудность напайки твердосплавных затачивания и пластин передних торцевых уступов режущей кромки, используемых для разделения стружки по ширине. Было увидено кроме этого, что толстые твердосплавные пластины мало технологичны при напайке.

Рис. 4. Эскиз составной режущей пластины и: 1 кромки 2 — сверла жёсткого сплава;3 — стык между пластинами

Рис. 5. Схема сил, действующих в плоскости, перпендикулярной оси двухрезцового сверла

Использование одной державки для резцов однокромочных сверл неконструктивно, державка должна быть достаточно твёрдой, а это возможно взять только за счет ослабления корпуса сверла.

Двух- и трехрезцовые сверла. Для разгрузки базисных направляющих сверла было решено поделить режущую кромку на две (либо три) части и расположить эти части одна довольно второй иод углом. Так были созданы сначала двух-резцовые, а после этого для более больших диаметров сверления, и трехрезцовые сверла, каковые владели свойством без торцевых уступов дробить стружку по ширине. Помимо этого, они имели разгруженные если сравнивать с однокромочными сверлами базисные направляющие.

Резцы и направляющие у двух- и трехкромочных сверл были выбраны вставными, сменными.

Шлифование базисных направляющих и калибрующих режущих кромок проводится в сборе с корпусом сверла на особых консольных оправках с приёмной и коническим хвостовиком резьбовой частью для навинчивания сверл.

Затачивание переднего торцевого уступа приводило к большой потере жёсткого сплава. Исходя из этого была совершена попытка составлять режущую кромку сверла из двух пластин. В последствии от этого отказались, поскольку при переточке однокромочного сверла с двумя напайными пластинами 1 и 2 (снимаемый слой жёсткого сплава, отмечен на рисунке штриховкой) между пластинами обнажается стык 3. В данный стык заклинивается стружка и разрушает режущую кромку сверла, выводя его из строя.

Помимо этого, при перепайке пластин корпус сверла требует дополнительного ремонта, поскольку довольно часто происходило его коробление.

В связи с отмеченными недочётами появилась необходимость в переходе от напайных твердосплавных пластин к сменным резцам. Но опыт продемонстрировал, что изготовление одной сменной режущей

В индустрии используются двухрезцовые сверла и с однообразными по ширине резцами. Они прекрасно зарекомендовали себя в работе, поскольку существенно эргономичнее в эксплуатации, чем однокромоч-ные напайные сверла.

Наблюдение за работой сверл при их выходе и врезании стало причиной необходимости введения третьей — пружинной — направляющей. Эта направляющая содействует более устойчивой работе сверла и ликвидирует износ при трении корпуса сверла о поверхность просверленного отверстия заготовки. Вправду, при завершении прохода, в то время, когда сверло выходит из отверстия, центральный резец, будучи выдвинутым вперед, перестает трудиться, а следовательно, ввиду отсутствия дополнительной направляющей, начинает трудиться корпус сверла.

Рис. 6. Двухрезцовое сверло: 1 — корпус; 2,4 — сменные резцы; 3 — пружинная направляющая; 5 — неподвижная (базисная) направляющая; 6, 8 — винты; 7 — пружина

Преимуществом трехрезцовых сверл есть возможность применения твердосплавных пластин маленьких размеров.

Перепаивание резцов у двух- и трехрезцовых сверл производится раздельно от корпусов. По окончании переточки резцы устанавливаются в корпусе и выставляются посредством неподвижных компенсаторов — прокладок из листовой стали. Сначала для этого использовали подвижные компенсаторы — винты.

Но эксплуатация их продемонстрировала, что они не надежны в работе: винты «сдают» под действием осевых сил сопротивления резанию. Исходя из этого для установки резцов в сверлах со вставными резцами используют лишь неподвижные компенсаторы.

Шлифование направляющих и калибрующих кромок периферийных резцов сверл производится на центрах и специальных оправках. Для этого оправка ввинчивается в задний торец сверла и центрируется центрирующими поясками резьбового крепления сверла, а обратный центр с цанговым разжимом вставляется в корпус сверла вместо центрального резца.

Пружинную направляющую сверла направляться шлифовать в один момент с базисными направляющими и периферийным резцом. Исходя из этого

Рис. 7. Трехрезцовое сверло: 1 — корпус; 2 — прокладка; 3 — базисные направляющие; 4,6,7 — резцы; 5 — пружинные направляющие; 8, 10 — винты; 9 — пружина

Рис. 8. Оправка для шлифования периферийных резцов и направляющих у сверл: 1 — оправка; 2 — сверло; 3 — вставной центр; 4 — направляющая сверла

Приведенные конструкции двух- и трехрезцовых сверл удачно решая кое-какие эксплуатационные вопросы (понижение износа направляющих, возможность замены изношенных резцов, компенсация уменьшения диаметра сверления при износе, раздельная заточка резцов и т. д.) значительно не повышают производительности сверления. Опытом установлено, что для средних диаметров сверления подача на зуб s2, а следовательно, и подача на оборот s0 для сверл, трудящихся способом деления ширины реза, должна быть равна для сталей не аустенитного класса: 0,13sz0,22 мм/зуб.

Комбинированное сверло. В случае если учесть, что режущие кромки любого сверла трудятся в диапазоне скоростей от 0 до vc, являющейся большой скоростью на периферии сверла, то делается ясным, что тепловой и динамический режим работы разных участков кромок неодинаков. При изготовлении режущих кромок из одного режущего материала, а это практически во всех случаях так и не редкость, периферийная часть (периферийный резец) будет постоянно работать в более тяжелых условиях, чем центральный резец.

Из опыта проведения разных операций, к примеру точения, известно что обдирочные режимы проводятся с громадной подачей, но с пониженной скоростью резания, если сравнивать с чистовой обточкой Трудясь с высокой скоростью резания, чистовые резцы в большинстве случаев имеют узкую подачу. По аналогии с точением было спроектировано комбинированное сверло, которое вычислено так, что центральный (один) резец трудится на обдирочном режиме, т.е. имеет громадную подачу при низкой скорости резания, а периферийные резцы (два резца) — на чистовом, т.е. на повышенных скоростях резания и с подачей в два раза меньшей, чем у центрального резца. Так, периферийные резцы должны трудиться способом деления подачи.

На рис. 9 приведена компоновочная схема комбинированного сверла.

Комбинированные сверла были изготовлены, опробованы и продемонстрировали высокую производительность сверления. Но советовать подобное сверло для применения в индустрии не было оснований, поскольку оно имело пара значительных недочётов:

1) тяжелые условия в центре сверления при работе и высокой подаче с «нулевой» скоростью;

2) все три резца должны были иметь разные ширины и потребовали правильного согласования кромок по периферии и по торцу;

3) для измельчения стружки по ширине центральный резец должен был иметь торцевой уступ, а периферийные резцы — стружко-разделительные канавки, располагаемые в шахматном порядке;

4) затачивание резцов должно производиться последоватально в сборе с корпусом сверла, за исключением центрального резца, что должен был подгоняться по ширине к парному периферийному резцу.

При сверлении в близи от оси сверла и при скорости резания близкой к нулю происходит не резание металла, а скорее, его выжимание, выдавливание. Такая необычная экструзия материала заготовки в осевой территории сверления подтверждается удлинением высверливаемых стержней, сходящих совместно со стружкой, при малого занижения режущей кромки у оси сверла. Так, к примеру, при сверлении металлической отожженной заготовки, имеющей длину 6 м, сверлом с занижением центральной режущей кромки на 0,6 мм, был взят стержень длиной около девяти метров.

Особенно тяжелые условия появляются у центра сверла при повышенных подачах. Так, опробования обрисовываемых сверл подтвердили невозможность работы при нулевой скорости.

Рис. 9. Компоновочная схема комбинированного сверла: 1 и 5 — периферийные резцы; 2 — пружинная направляющая; 3 — корпус сверла; 4 — центральный резец; 6 и 7 — базисные направляющие

При высокой производительности (высоких режимах) сверления особенно высокие требования должны предъявляться к надежности следующих элементов конструкции сверл глубокого сверления:

1) сопряжения опор головок резцов с корпусами сверл;

2) закрепления хвостовиков сменных резцов;

3) перекрытия стыка центрального резца с узким периферийным посредством второго (широкого) периферийного резца;

4) выдерживания шахматности размещения стружкораздели-тельных канавок на торцах периферийных резцов и др.

Отмеченные выше бессчётные недочёты возможно было бы устранить или методом увеличения надежности инструментов, —трудящихся по большей части способом деления ширины реза и имеющих определенное базирование при сверлении, или методом применения способа деления подачи. Предварительные испытания с этими инструментами продемонстрировали, что процесс сверления сверлами, трудящимися способом деления подачи, имеет большое количество неясного: особенно отход от определенности базирования, что, как казалось многим исследователям и практикам глубокого сверления, приведет к громадным уводам.

Но высокая производительность, приобретаемая инструментами, трудящимися способом деления подачи, была так заманчива, что мы предпочли главное внимание выделить совершенствованию и изучению данного типа сверл.

Однокромочные сверла с внутренним отводом стружки. На рис. 10 приведено однокромочное сверло, предназначенное для сверления отверстий 0 18-35 мм.

Сверло, изображенное на рис. 10, по сравнению со сверлом, имеет следующие отличия:

1) громадную относительную длину (-2,5 раза);

2) наружный хвостовик с многозаходной резьбой, вместо внутренней пологой однозаходной резьбы;

3) более долгие направляющие (

4) угол между направляющими (вместо угла г|з = 110-f-120°), равный г| = 90°;

5) закрепление направляющей одним винтом посередине, вместо плотной посадки в корпус на ласточкин хвост;

6) одна из боковых сторон направляющей (твердосплавная) обязана пригоняться на всей протяженности к пазу корпуса сверла;

7) громадные размеры режущих пластин;

8) угол при вершине сверла ср = 21° вместо 12° и др.

Рис. 10. Однокромочное напайное сверло с внутренним отводом стружки

Долгие сверла в эксплуатации хуже маленьких во всех отношениях. Помимо этого, повышение длины сверла заметно отражается на его стоимости: маленькие сверла не только стремительнее, но и эргономичнее изготовлять.

Наружный хвостовик, принятый по нормали, действующей до марта 1960 г., был нетехнологичен: требовалось нарезание много-заходных резьб, в эксплуатации имел тенденцию к заклиниванию в стебле, для свинчивания приходилось использовать ключи с увеличенными рычагами и т. д. Использование внутреннего хвостовика делает сверла более технологичными, разрешая создавать нужные выборки в корпусе для лучшего отвода стружки. Одноходовая резьба с большим шагом, как продемонстрировали бессчётные испытания, не склонна к заеданию. Приемный финиш стебля при наличии внутренней резьбы у сверл не выходит скоро из строя, поскольку он защищен достаточно твёрдым корпусом сверла.

Конструкция направляющих у сверла (рис. 10) и их протяженность технически не обоснованы, поскольку они трудятся лишь одним финишем, применяя 15-20% собственной полной длины. Крепление направляющих одним винтом не снабжает твёрдого соединения их с корпусом сверла.

Пригонять жёсткий сплав по пазу корпуса направляющих кроме этого не нужно. Исходя из этого жёсткий сплав нужно симметрично разместить на колодке, как это сделано у сверла , а по пазу корпуса пригонять лишь металлическую колодку.

Глубокое сверление создают как правило в горизонтальной плоскости. Так как момент от веса стебля наряду с этим уравновешивается моментом реакции Р8, то третью базисную направляющую не используют. Нужно подметить кроме этого, что при громадных углах ф консоль для Рг возрастает.

Исходя из этого нужно для спокойной работы сверла угол ф принимать равным 12-15°. Повышение угла ф нерационально и вследствие того что наряду с этим возрастает ширина стружки, ухудшаются условия стружкодробления и стружко-отвода.

Рис. 11. Однорезцовое сверло со сменным резцом и направляющими

В будущем сверло, продемонстрированное на рис. 10, былоизменено.

В новой разновидности этого сверла (рис. 11) введены следующие трансформации:

1) вместо напайной твердосплавной пластины введен сменный резец с круглым хвостовиком;

2) резец армирован жёстким сплавом и его ось расположена относительно оси сверла под углом 10°;

3) поменяна форма режущей кромки: вместо торцевых уступов применен центральный выступ — «носик»;

4) обе направляющие выполнены однообразной ширины;

5) нижняя базисная направляющая перемещена относительно вертикали на угол 20°.

Оценивая совершённые мероприятия по усовершенствованию сверла возможно сделать следующие выводы:

1) новое сверло (рис. 11), как и сверло (рис. 10), по сравнению со сверлом имеет удлиненные корпус и базисные направляющие (в 2,5 раза);

2) хвостовик для соединения со стеблем остался без трансформации;

3) новый сменный резец (вместо напайной режущей кромки) выполнен конструктивно очень неудачно: не твёрдый; место заделки хвостовика отнесено на большом растоянии от режущей кромки; хвостовик резца через чур узок; наклон вставного резца на 10° малоэффективен для компенсации износа и помогает лишь для образования угла фи = = 1,5° по периферии «носика».

Помимо этого, у этого сверла, как но и у большинства инструментов используемых на практике, неправильно заданы размеры входного отверстия для отвода стружки. Из рисунка видно, что жидкость, подводимая к режущей кромке через зазоры между отверстием и корпусом сверла в заготовке, поступает по большей части через выборки в корпусе сверла, симметричные боковой направляющей.

Малейший путь жидкости, отводимый на слив, направляться задавать так, дабы она увлекала за собой и стружку, образующуюся при сверлении, т.е. жидкость необходимо направлять по тому же пути, по которому может отходить стружка. Лишь наряду с этим жидкость, подводимую в зоне резания, удается вынудить делать роль принудительно действующего транспортера стружки. В случае если этого не сделать, то жидкость может идти по пути мельчайшего сопротивления, не участвуя в ходе стружко-отвода.

В случае если сверла трудятся на низких режимах сверления, то все обстоит благополучно. Но при переходе к форсированным режимам, надежность протекания процесса сверления быстро падает. И обстоятельством этому, не считая жёсткости базирования и недостаточности сверла его конструкции, довольно часто есть ненадежный стружкоотвод.

В сверле (рис. 11) часть пространства входного отверстия, примыкающего к выборкам, есть естественным методом для отвода большей части подводимой к сверлу жидкости, применяемой неэффективно. Исходя из этого отверстие для отвода стружки в этом случае направляться сократить за счет утолщения корпуса сверла (на рисунке штриховой линией продемонстрирована нужная корректировка отверстия для отвода стружки).

На первый взгляд требование уменьшения входного отверстия для отвода стружки думается парадоксальным. Были случаи, в то время, когда, хотя обеспечить лучший стружкоотвод, на фабриках увеличивали размеры входных отверстий и неминуемо приобретали

В случае если у входного отверстия для отвода стружки скорость течения жидкости будет ниже скорости резания, то надежный стружкоотвод нельзя обеспечить.

За границей активно используются однокромочные сверла Байснера либо Байснера и Геллера.

Рис. 12. Сверло Байснера

Принципиально головки Байснера-Геллера ничем не отличаются от отечественных отечественных однокромочных сверл.

Две направляющие у сверла расположены под углами 180 и 85° к режущей кромке, т.е. угол о|з = 95° (вместо 110°). Форма базисных направляющих подобна форме направляющих отечественных сверл, но не предусматривает возможности переворота. Весьма интересно выполнен подвод жидкости к территории резания: громаднейший зазор для подвода жидкости предусмотрен в районе периферийной режущей кромки сверла.