Изготовление опытных отливок

Литые подробности для газовой турбины мощностью 12 ООО кв (ГТ-12-3) трудятся в агрессивной среде, содержащей 0,3% S02 при температуре 650° С.

В качестве материала этих огливок была выбрана сталь аусте-нитного класса ЛА1, владеющая достаточной стойкостью в данных условиях.

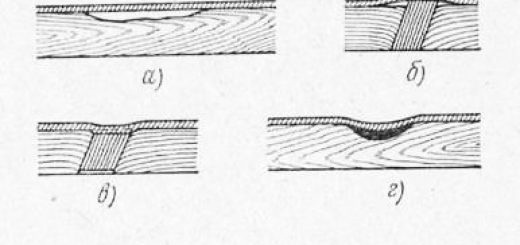

Рис. 1. Внутренняя часть газовпуска цилиндра низкого давления

В соответствии с требованиям технических условий, металл отливок обязан прекрасно свариваться, причем сварные соединения по механическим особенностям не должны уступать главному металлу отливки-

Корпус цилиндра газовой турбины ГТ-12-3 складывается из двух половин, скрепленных болтами.

Толщина стенок корпус^ колеблется в пределах от 40—2.00 мм и более.

значительные габариты и Сложность конструкции корпуса цилиндра очень затрудняли задачу создания рациональной разработке его отливки.

Потребовалось большое упрощение конструкции методом расчленения корпуса на пара более несложных и технологичных элементов сварнолитой конструкции.

Как уже указывалось выше, корпус цилиндра был разделен на семь составных частей. Это разрешило свести до минимума недочёты конструкции данной отливки.

Примером технологичной конструкции отдельных частей корпуса газовой турбины может служить внутренняя часть газовпуска Цилиндра низкого давления (рис. 1), толщина стенок которого медлено увеличивается от 40 до 120 мм в направлении к верхней части отливки.

Подобным примером есть кроме этого внешняя часть газовпуска, толщина стенок которой снабжает направленное затвердевание жидкого металла в форме (рис. 2).

Аустенитная сталь ЛА1, содержащая хром (16%) и титан (0,3%), владеет склонностью к образованию окисных плен, каковые содействуют образованию надрывов и трещин в отливках.

Опыт производства первых отливок из стали ЛА1 для турбин СВК-150 продемонстрировал, что низкая температура металла на протяжении заливки приводит к появлению плен и заворотов в верхних частях отливок.

Увеличение температуры металла при заливке в значительной степени даёт предупреждение образование окисных плен. Одним из средств борьбы с пленами есть кроме этого заливка в среде инертных газов: аргона, гелия, криптона, неона, азота и др. (ниже приведена инструкция по заполнению формы аргоном). Защитная среда обязана носить восстановительный либо нейтральный темперамент.

При производстве отливок газовой турбины использовался в качестве защитной среды аргон.. Его ядерный вес 39,94 и удельный вес 178 кг/м3. Аргон хранят в баллонах емкостью 40 л под давлением 150 aт.

Рис. 2. Внешняя часть газовпуска цилиндра низкого давления.

Содержание кислорода в аргоне не превышает 1% и азота 6%.

Будучи существенно тяжелее воздуха, аргон при заполнении полости формы легко вытесняет из нее воздушное пространство. Для предупреждения утечки аргона все другие отверстия и выпоры, соединяющие полость формы с воздухом, шепетильно закрываются. Содержание кислорода в полости формы контролируется как в ходе заполнения, так и по окончании заполнения формы аргоном.

Расход аргона образовывает около 4,5 м3 на тонну жидкого металла либо приблизительно три баллона на четырехтонную отливку.

В промышленных условиях для крупногабаритных отливок использование защитной среды аргона может служить лишь запасным средством, поскольку большое увеличение температуры заливаемого металла есть самый эффективным и надежным средством против пленообразования.

Инструкция по заполнению полости литейной формы аргоном

Заполнение полости литейной формы аргоном осуществляется перед заливкой металла.

По собственному составу аргон не должен содержать более 1 % азота и 5% кислорода.

На основании умелых данных, расход аргона образовывает примерно 4,5 м3 на 1 т жидкого металла либо три баллона на форму металлоемкостью около 4 т.

Количество расходуемого аргона контролируется показаниями манометра редуктора (падение на 1 am соответствует расходу 0,04%/м3). Степень заполнения формы аргоном контролируется при помощи определения количества кислорода в газовой среде полости формы, что обязан понижаться до 1%.

Наполнение формы аргоном

1) Баллоны с аргоном, поступающие на рабочее место, должны иметь давление 140—150 am. С баллонами доставляется кислородный редуктор с манометром низкого давления 5—10 am и резиновый шланг диаметром в свету 15—20 мм, длиной 7 м.

2) Баллон с аргоном устанавливается на расстоянии не меньше 5 л от литейной формы.

3) Редуктор регулируется на рабочее давление, равное 4 am. Наряду с этим все крапы сети низкого давления закрываются и вращением по часовой стрелке левого регулировочного винта закрывается клапан большого давления. Вращением по часовой стрелке правого регулировочного винта раскрывается клапан низкого давления.

После этого раскрывается рабочий общий вентиль и баллон сети. Ориентируясь по правому манометру редуктора, устанавливается давление в 5—8 am вращением по часовой стрелке левого регулировочного винта. Вращением против часовой стрелки правого регулировочного винта устанавливается рабочее давление.

По окончании регулировки редуктора закрывается рабочий баллон.

4) За 10—15 минфдо выпуска стали из печи финиш подводящего шланга опускается на дно литникового стояка формы и раскрывается кран рабочего и вентиль давления подводящего шланга от сети низкого давления. Все выпора, литниковые отверстия и др. шепетильно закрываются финишами либо вторым материалом чтобы не было утечки аргона из полости формы. При непредвиденной краткосрочной задержки с выпуском стали из печи расход аргона уменьшается при помощи регулировки краном сети низкого давления с таким расчетом, дабы, приложив к ладони финиш шланга, чувствовать лишь не сильный течение газа.

5) Перед заливкой, в то время, когда ковш будет над формой, кран подводящего шланга закрывается, а шланг убирается из формы.

6) Клапан низкого давления редуктора закрывается вращением против часовой стрелки правого регулировочного винта.

При производстве подробностей газовой турбины ГТ-12-3 металл разливали стопорными ковшами емкостью 3 и 10 т, оплавленными двумя-тремя плавками простой углеродистой стали.

Длительность выдержки металла в ковше для отливок газовой турбины определялась не только необходимостью очищения металла от газовых и неметаллических включений, но и в основном требованиями успехи оптимальной температуры металла при разливке 1540—1560°.

Температура металла в печи емкостью 10 т перед выпуском выдерживалась в пределах 1630—1660°, а для печи емкостью 3 т — 1640— 1560°.

Как продемонстрировали бессчётные замеры температуры стали J1A1 в ковшах, средняя скорость остывания металла в ковше емкостью 3 т в первые 15 мин. выдержки образовывает 6,06° в 60 секунд и в последующий период — приблизительно 5° в 60 секунд.

Та же скорость для ковша емкостью 10 т в первые 10 мин. образовывает 2,5° в 60 секунд и в последующий период в среднем 2° в 60 секунд.

Согласно данным канд. техн. наук П. С. Крещановского, выдержка металла в ковше длительностью более 25 мин. существенно понижает, либо полностью уничтожает эффект модифицирования стали, используемого при изготовлении отливок из стали J1A1. Но в отечественных условиях выдержка металла кроме того в 30—40 мин. не вызывала заметного понижения ударной вязкости и эффект модифицирования сохранялся при более долгих выдержках, которые связаны с длительностью разливки плавки.

По-видимому, фактор массы значительно сказывается на длительности результата модифицирования стали и при благоприятных условиях может его существенно удлинять.

При заливке подробностей газовой турбины оптимальная скорость подъема металла в формах пребывала в пределах 25—50 мм/сек.

Для крупногабаритных отливок (1000 X 1500 X 40), с толщиной стенок до 40 мм, расчетная скорость подъема принималась равной 35—50 мм/сек, а для подробностей меньших габаритов, с толщиной стенок 80 мм и более, скорость подъема металла понижалась до 25—35 мм/сек.

Заливка форм производилась из стопорного ковша без перерыва струи. На поверхности поднимающегося металла в момент перерыва струи смогут образовываться узкие корочки, примерзающие к стенкам формы. Последующие порции металла прорывают эту корочку и она или полностью, или в виде отдельных включений запутывается в металле отливки.

В зависимости от температуры перерыва перегрева и продолжительности струи металла количество пороков по спаям, заворотам и окисным пленам может быстро изменяться.

Доливка металла в прибыли с целью подогрева металла ведет к образованию в подприбыльных территориях отливки рыхлого металла с быстро пониженными механическими особенностями. Это явление происходит из-за механического перемешивания снова поступающих порций тёплого металла с начавшим кристаллизоваться металлом отливки.

В связи с применением доходов закрытого типа скорость заливки форм регулировалась при помощи электросветовых сигналов. Так, к примеру, при заливке формы с применением трехъярусной литниковой совокупности световая сигнализация устанавливалась на трех уровнях формы по схеме, изображенной на рис. 53.

При подъеме металла до первого уровня машинально включалась лампочка JIlr давая сигнал к прекращению подачи металла через 1-й ярус литниковой совокупности.

По окончании вспышек лампочек Лг и Л3 заливку металла переводили-соответственно на 2-й и 3-й ярусы литниковой совокупности.

Изготовление умелых отливок верхней части улитки и внутренней части газовпуска разрешило проверить эффективность созданной литейной разработки и внести в нее нужные коррективы.

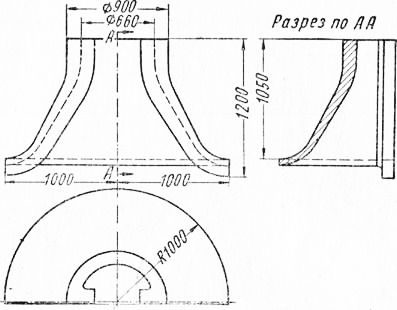

Верхняя часть улитки. Тёмный вес отливаемой части улитки образовывает 1580 кг, вся отливка весит 2700 кг.

Формовка улитки производилась в горизонтальном положении, заливка — в вертикальном, с поворотом формы под заливку на 90° (рис. 4). Металл подводился сифоном в среднюю, самая тонкую-часть отливки, соединенную технологической перемычкой п. Питание отливки осуществлялось тремя доходами закрытого типа.

Заливка формы производилась из стопорного ковша емкостью 3 т при температуре 1570°. Разливочный стаканчик диаметром 70 мм снабжал заливку формы за 1 мин. 15 сек. со средней скоростью подъема металла в форме 23 мм/сек.

Перед заливкой в полость формы вводился аргон. Содержание-кислорода в форме первой умелой улитки перед, заливкой составляло 0,6%. Температурный перепад определяли по установленным в форму термопарам.

Температурные кривые, характеризующие затвердевания металла и процессы охлаждения отливки, приведены на рис. 5. Из кривых направляться, что кристаллизация отливки происходила при отрицательном температурном градиенте. Эффективность питания отливки проверялась разрезкой прибыли по вертикальной оси и изготовлением продольных темпле-тов. Все прибыли псле разрезки имели глубокие усадочные раковины, проникающие в тело отливки (рис. 6).

Макроструктура продольного темплета, вырезанного из нижней тонкостенной чаете отливки (рис. 7), характеризуется в основном столбчатым’ строением кристаллов, наличием осевой рыхлости и поверхностных тёплых трещин и рыхлот. Указанные пороки явились следствием отрицательного недостаточного питания и температурного градиента, и чрезмерно перегретого металла при заливке.

Внутренняя часть газовписка. Тёмный вес отливки образовывает 2200 кг.

заливка и Формовка подробности газовпуска производилась в вертикальном положении (рис. 8). Форма заливалась сифоном с рассредоточенным подводом металла через шесть питателей в нижнюю-тонкостенную часть подробности. В 1-й и 2-й ярусы литниковой совокупности металл поступал от одного стояка.

Дабы исключить поступление первой холодной порции металла в зону доходов, на финишах подводящей ветви 2-го яруса были установлены сливные колодцы.

Рис. 3. Схема световой сигнализации.

Рис. 4. Технологическая схема отливки верхней части улитки (первый вариант): а— технологическая перемычка; 1 — литниковый стояк; 2 — промежуточный шлакоуловитель; 3 — питатель; 4 —прибыли.

Рис. 5. затвердевания металла и Температурные кривые охлаждения отливки верхней части улитки.

Рис. 6. Макроструктура темплета прибыли (по окончании травления).

Рис. 7. Макроструктура темплета из первой умелой отливки верхней части улитки.

Питание отливки осуществлялось при помощи двух доходов закрытого типа, установленных на двух боковых массивных фланцах. Для усиления перепада температур по высоте отливки у нижних частей фланцев устанавливались наружные холодильники, Перед заливкой полость формы заполнялась аргоном. Форма заливалась из стопорного ковша емкостью 4 т при 1600° через разливочный стаканчик диаметром 70 мм, что снабжал заполнение формы металлом в течение 50 сек. со скоростью подъема металла в форме 50 мм/сек.

Рис. 8. Технологическая схема отливки внутренней части газовпуска (первый вариант)

Рис. 9. Отливка газовпуска с распознанными пороками. 1 — литниковый стояк: 2 — 1-й ярус литниковой совокупности: 3 — 2-й ярус литниковой совокупности; 4 — наружные холодильники; 5 — прибыли; 6 — подвод воздуха от сети для давления в доходах.

Эффективность действия доходов проверялась на продольных темплетах.

В отливке газовпуска кроме этого наблюдалось большое количество раковин, рыхлот и тёплых трещин (рис. 9). Структура отливки по высоте имела в основном столбчатое строение.

Размер кристаллов достигал 50 мм средняя территория характеризовалась дезориентированными кристаллами размером 1—2 мм.

Нижняя часть отливки имела целую территорию транскристаллизации. Практически по всей высоте отливки наблюдалась осевая рыхлость, которая размешалась как в зоне дезориентированных кристаллов, так и на стыке столбчатых кристаллов.

самая значительная рыхлость была сосредоточена в нижней части отливки (рис. 10).

Изучение умелых отливок. Проверка качества умелых отливок говорит о том, что сифонный подвод металла в самые тонкие стены отливок формирует не только отрицательный температурный градиент, но и большой местный перегрев нижних частей формы в территориях подвода металла.

Следовательно, при сифонном подводе металла в узкие части отливки экспериментальным методом подтверждено наличие отрицательного температурного градиента и отсутствие направленного затвердевания жидкого в литейной форме, что есть основной обстоятельством образования раковин и рыхлот усадочного происхождения. Кроме того ярко выраженные «конструктивная» либо «технологическая» направленность затвердевания при сифонном подводе металла не в состоянии обеспечить хороший температурный градиент. Структура вырезанных из доходов данной отливки темпле-тов подтверждает необходимость повышения размеров доходов, поскольку усадочные раковины попадают в тело отливки на глубину более 50 мм.

Рис. 10. Макроструктура первой умелой отливки газовпуска.

Наличие большого количества разных по величине тёплых трещин не только в местах резких переходов, но и на совсем ровных и ровных поверхностях отливок разъясняется чрезмерно большой температурой перегрева металла, достигающей в одном случае 1570°, в другом 1600°.

На образование тёплых трещин у подшипника и фланца верхней части улитки, не считая высокотемпературной разливки металла, в значительной мере воздействуют усадочные напряжения, появляющиеся

в местах резких переходов от массивных фланцев и подшипников толщиной около 200 мм к узким стенкам толщиной 40 мм.

На основании изучения первых двух умелых отливок верхней части улитки и внутренней части газовпуска было обнаружено, что для предупреждения тёплых рыхлости и трещин в формы необходимо заливать металл при температуре 1540—1560° и принять меры по повышению податливости выступающих стержней и частей форм.

Рис. 11. Технологическая схема отливки внутренней части газовпуска (второй вариант):

Рис. 12. затвердевания металла и Температурные кривые охлаждения отливки внутренней части газовпуска.

1 — литниковый стояк диаметром 80 мм; 2—промежуточный литниковый канал диаметром 80 мм; 3 — питатель 1-го яруса диаметром 65 мм’, 4 —питатель 2-го яруса диаметром 65 мм; 5 — холодильник; 6 — прибыль.

Во второй умелой отливке внутренней части газовпуска две прибыли весом 1630 кг заменяются одной сплошной с увеличенным весом до 2490 кг. Вместо неоправдавшего себя сифонного подвода металла в нижнюю, самая тонкостенную часть отливки принята двухъярусная литниковая совокупность со щелевыми питателями, подводящими металл в самая массивную часть отливки — боковой фланец.

Через питатель 1-го яруса размером 50 х 180 мм металл подводится в форму на высоте 500 мм от нижней части ее, через питатель 2-го яруса на расстоянии 275 мм от нижней кромки доходов (рис. 11).

По аналогии с первой умелой отливкой вторичная ее заливка производилась из стопорного ковша емкостью 3 т через разливочный стаканчик диаметром 70 мм.

Вторая умелая отливка заливалась при температуре 1530° вместо 1570° при изготовлении первой отливки. Длительность заполнения формы металлом составила 1 мин. 1 сек. со средней скоростью подъема металла в форме 40 мм/сек.

Измерение температуры металла в разных частях полости-формы продемонстрировало наличие в этом случае хорошего температурного градиента, характеризуемого кривыми, изображенными на рис. 12.

Во второй отливке газовпуска значительных литейных пороков не было найдено. В подприбыльных территориях отливки металл плотный, вольный от рыхлот и раковин.

Рис. 13. Макроструктура второй умелой отливки: газовпуска.

Макроструктура продольных темплетов кроме этого характеризуется плотным металлом и большими столбчатыми кристаллами, расположенными перпендикулярно поверхности, с образованием стыка посередине сечения отливки (рис. 13). Макроструктура вторых участков отливки кроме этого характеризуется плотным крупнокристаллическим строением металла.

Высокий уровень качества металла второй умелой отливки разъясняется применением более рационального технологического процесса с двухъярусной подводом металла и литниковой системой в самые массивные части отливки.

Рис. 14. Макроструктура металла заваренного участка.

Повышенный размер прибыли поменянной конструкции содействует сосредоточению усадочной раковины в прибыли и снабжает получение плотного металла в верхней подприбыльной части отливки.

Для изучения влияния сварочных напряжений в отливке были сделаны две особые выборки металла глубиной до 60 мм с последующей заваркой их, контрольным травлением и зачисткой.

По окончании травления и разрезки этих заваренных участков структура темплетов характеризуется плотным металлом без каких-либо пороков (рис. 14).

Изучения умело-промышленных отливок разрешили создать новые, рациональные технологические йроцессы изготовления отливок из стали ЛА1 для газовой турбины ГТ-12-3.

Ниже приводится описание разработки изготовления промышленных отливок данной турбины.