Изготовление разовых форм (формовка)

Формовка производится вручную либо на автомобилях, с применением стержней и без них.

Машинная формовка в основном используется при массовом и серийном производстве небольших и средних отливок, ручная формовка— при единичном и мелкосерийном производстве разных отливок.

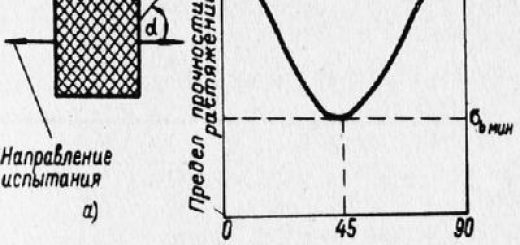

Рис. 1. Инструменты для формовки: 1 — ручная трамбовка; 2 — карасик; 3 — подъемник; 4 — крючок; 5 — гладилка; 6 — душиик; 7 — лопата (дробные цифры показывают масштаб)

Ручная формовка. Ручная формовка значительно чаще производится в опоках по модели. К инструментам для формовки относятся лопаты, трамбовки (ручные либо пневматические), карасики для отделки формы и прорезания каналов, крючки для извлечения из формы осыпавшейся формовочной смеся, гладилки для выглаживания формы, душники для образования в форме отверстий для выхода газов, и приспособления и другие инструменты (рис.

1).

Опоки (рис. 2) воображают коробки (состоящие лишь из стен), выполненные из чугуна, стали либо алюминиевых сплавов. По форме они смогут быть прямоугольными, круглыми либо фасонными в зависимости от очертания отливок. Для удерживания формовочной смеси большие опоки снабжаются внутренними перегородками; небольшие опоки перегородок не имеют, и формовочная смесь удерживается буртиками и стенками опоки. Соединение опок производится посредством штырей, каковые вставляются в отверстия приливов.

переноска и Подъём небольших опок осуществляется посредством скоб, больших (крановых) — посредством цапф.

Процесс формовки в двух опоках разглядим на примере получения формы для отливки чугунной втулки по модели рис. 98, а.

На подмодельную доску (рис. 3, а) кладут половину модели, имеющую формовочные уклоны (рис. 3, д) на вертикальных поверхностях, и ставят нижнюю опоку. Модель припудривают припылом, после этого через сито покрывают об» ковочной формовочной смесью слоемяЕО—30 мм (рис. 3, б); данный слой уплотняют руками, по окончании чего в опоку набрасывают лопатой наполнительную формовочную смесь (рис.

3, в) и утрамбовывают ее до определенной плотности. Избыток почвы удаляют линейкой и в формовочной смеси душником накалывают отверстия для отвода газов. Этим заканчивается формовка нижней полуформы.

Потом нижнюю полуформу накрывают второй подмодельной доской и переворачивают, по окончании чего первую подмодельную доску снимают и поверхность разъема формы посыпают небольшим разделительным песком. На заформованную половину модели накладывают вторую ее половину, направляя шипы последней в гнезда первой. После этого верхнюю опоку ставят на нижнюю и положение ее фиксируют штырями, каковые вставляют в отверсти% приливов (рис.

3, д).

Для выпора и образования литника используют отдельные модели(рис. 3, е). Верхнюю опоку наполняют формовочными смесями кроме этого, как нижнюю. В то время, когда набивка верхней опоки закончена и проколоты отверстия для отвода газов, вынимают модели выпора и литника, снимают верхнюю полуформу, переворачивают, прорезают литниковый канал в плоскости разъема формы и, с опаской произведя расколку (расталкивание), извлекают из формы половины модели.

Затем посредством карасиков и гладилок создают подправку формы в том месте, где оборвалась смесь, крючками удаляют осыпавшуюся полость и смесь покрывают формовочной краской (при формовке всухую) либо припыливают молотым древесным углем (при формовке всырую). В символы нижней половины формы вкладывают стержень, по окончании чего форму собирают, и она готова к заливке.

Рис. 2. Опоки

Рис. 3. Формовка модели втулки: а—з —последовательные переходы операции формовки

Отливка втулки с выпором и необрубленным литником приведена на рис. 3, з.

Кроме формовки в опоках, в единичном производстве используется ручная формовка в земле по моделям и по шаблонам (земля на глубину 1—1,5 м складывается из худой формовочной смеси). При формовке в земле по модели, последнюю заформовывают в подготовленную постель земли. При открытой формовке плоскость отливки получается неровной. При закрытой формовке большинство формы находится в земле, меньшая — в опоке (рис. 4), положение которой фиксируют колышками.

Заливка формы производится через литниковую чашу; стержни вставляют при сборке формы через отверстия, образованные символами модели.

Формовка по шаблонам используется при изготовлении крупных размеров и форм средних для отливок, воображающих тела вращения, к примеру, маховиков, шкивов и т. п. Плоские древесные шаблоны имеют рабочие контуры, соответствующие контурам отливки. При вращении шаблона срезается формовочная смесь и образуется контур формы. Цена шаблонов многократно меньше стоимости соответствующих моделей, но формовка по шаблону существенно дороже, чем по модели.

Машинная формовка. Производительность ручной формовки низка; отдельные операции ручной формовки (к примеру, набивка форм) являются сверхтяжелыми для формовщиков: Шелка форм требует высокой квалификации.

Рис. 4. Формовка в земле для отливки крышки

Рис. 5. Модельные плиты: 1 — железная плита; 2 — части модели

При серийном и массовом производстве используется машинная формовка в опоках, которая дает громадную производительность и не требует высокой квалификации рабочих. При полной механизации операции формовки формовщик только устанавливает опоку на машину, руководит машиной и снимает готовую полуформу. Машинная формовка если сравнивать с ручной активизирует процесс в 10—25 раз и снабжает получение более правильного и отличного литья.

Для формовки на автомобилях используют железные модельные плиты с привинченными к ним железными моделями. Плиты смогут быть односторонними (рис. 5, а) — для формовки одной части сЬормы либо двусторонними (рис. 5, б) — для формовки двух частей формы.

На модельных плитах устанавливаются модели для образования самих форм и для литниковой совокупности и выпоров, исходя из этого до: полнительной вырезки в форме не создают.

Формовочные автомобили смогут быть:

1) с механизированным извлечением моделей (при набивке опок вручную) из форм;

2) с уплотнением и механизированным наполнением формовочной смеси и механизированным извлечением моделей из формы.

Извлечение моделей из формы производится методом подъема заформованной опоки на штифтах (рис. 6, а) либо опускания модельной плиты с моделью (рис. 6, б). Для предупреждения обвалов формовочной смеси при извлечении модели используют протяжные плиты (рис. 6, а) и (рис. 6, б). На автомобилях с поворотной плитой (рис.

6, в) готовую полуформу переворачивают вместе с поворотным столом и моделью, по окончании чего стол вместе с моделью поднимается, и полуформу снимают с приемного стола.

Рис. 6. Методы извлечения модели из формы при машинной формовке

В любых ситуациях перед извлечением моделей производится их рас-колотка посредством пневматических вибраторов, действующих на модельную плиту.

Автомобили с поворотной плитой используют в основном для нижних полуформ и тогда, в то время, когда в форме имеются громадные выступы

формовочной смеси, каковые смогут обвалиться при извлечении модели без предварительного поворота формы. Механизмы для извлечения моделей приводятся в воздействие сжатым воздухом от электродвигателя либо вручную.

Уплотнение формовочной смеси в опоках осуществляется прессованием, встряхиванием либо бросанием.

Прессование формовочной смеси производится сверху либо снизу. При прессовании сверху опоку с рамкой (рис. 7, а) ставят на модельную плиту, установленную на стол автомобили, и наполняют формовочной смесью. При перемещении прессующей части вниз смесь уплотняется, уменьшаясь в количестве (рис. 7, б).

Недочётом для того чтобы метода уплотнения есть то, что громаднейшее уплотнение получается не около модели, как это необходимо для придания прочности слою формы, соприкасающемуся с металлом при заливке, а в верхней части формы.

Рис. 7. Схема прессования формовочной смеси

Встряхивание — самый распространенный метод уплотнения содержится в многократных толчкообразных перемещениях опоки совместно со модельной плитой и смесью. Встряхивающие автомобили в большинстве случаев трудятся на сжатом воздухе. Опока закрепляется на подвижном столе, что для уплотнения смеси попеременно быстро поднимается вверх и падает вниз. (Громаднейшее уплотнение получается наряду с этим внизу полуформы, у модели.

Уплотнение верхнего слоя полуформы при необходимости производится под-прессовкой посредством плиты (при перемещении ее в направлении Q) либо подтрамбовкой.

Рис. 8. Схема уплотнения формы встряхиванием и подпрессовкой

Рис. 9. Схема работы головки пескомета

Наполнение опок с одновременным уплотнением смеси бросанием производится пескометами. бункера пескомёта и Формовочная смесь через окно (рис. 9) подается к его головке. Лопатка головки скоро вращается и выбрасывает смесь с громадной скоростью через отверстие в опоку. Степень уплотнения смеси регулируют, изменяя скорость вращения лопатки.

Головка может передвигаться и обслуживать большую площадь цеха. Пескометы дают равномерное уплотнение по всей высоте опоки; используются для наполнения больших форм.

О литниковых совокупностях. Литниковой совокупностью именуется совокупность каналов, предназначенных для подвода жидкого металла в полость формы, и совокупность приливов, образующихся при затвердевании металла в литейных каналах. конструкции и Выбор типа литниковой совокупности зависит от размеров, конфигурации и веса отливки. На рис.

110 приведены кое-какие главные типы литниковых совокупностей: а — прямой верхний, б — прямой нижний, в — горизонтально-щелевой верхний, г — горизонталы-ю-щелевой нижний. Подробности литниковой совокупности: литниковая чаша I (для приема металла из ковша) при заливке должна быть полной, дабы избежать попадания шлака в полость формы; стояк делают суживающимся книзу, дабы предотвратить инжекцию (засасывание) воздуха; шлакоуловитель 3 расположен выше питателей, дабы отстаивался шлак, попавший из литниковой чаши; он же снабжает равномерное распределение металла через питатели по отдельным сечениям формы.

Изготовление стержней. Изготовление стержней производится методом набивки стержневых коробок стержневой смесью (вручную либо автомобилями) либо методом обточки по шаблону на особых станках. Перед набивкой рабочие поверхности стержневого коробки протирают и припыливают, дабы не прилипла стержневая смесь;

после этого части коробки соединяют на шипах и скрепляют. Полость стержневого коробки неспешно наполняют стержневой смесью и уплотняют. Каналы для отвода газов в прямых стержнях образуются прокалыванием их душником либо предварительным закладыванием прямых металлических проволок наподобие спиц, каковые удаляются по окончании набивки. Для образования каналов в криволинейных стержнях пользуются восковыми фитилями, каковые расплавляются при сушке.

В то время, когда формовка стержня закончена, стержневой ящик разбирают, и стержень с опаской укладывают на плиту, покрытую узким слоем песка, либо на особые железные подставки (сушители).

Стержни с жидким стеклом продувают углекислотой в коробках в течение 1—3 мин., чем обеспечивается их химическое твердение. При массовом производстве наполнение стержневых коробок стержневой смесью производится высокопроизводительными пескодувными автомобилями. Стержневая смесь подается через сопло под давлением 1,5—2 ати и заполняет полость стержневого коробки; наряду с этим получается нужное уплотнение.

Для изготовления точеных стержней на железный каркас с отверстиями для отвода газов наматывают соломенный жгут для улучшения податливости стержня при усадке отливки. Поверх жгута наносят слой глины, что после этого обтачивают шаблоном при вращении каркаса до получения стержня нужного диаметра. В большинстве случаев таковой метод используется для больших стержней цилиндрической -формы.

Для повышения прочности эти стержни подвергают сушке в печах.

Сушка стержней и форм. Повышение стержней и прочности форм, не содержащих жидкого стекла, достигается при их сушке в сушильных печах (сушилах). Сушила нагреваются горячими газами и пламенем, получающимися при сжигании горючего, либо предварительно нагретым воздухом. Температура в сушилах для сушки форм из худых смесей 250—350°, температура для стержней и форм из жирных смесей может быть около 350—450°.

Температура сушки стержней из песчано-мас-ляных смесей 200—250°. При чрезмерно большой температуре происходит разрушение связующих веществ формовочных и стержневых материалов.

Рис. 10. Главные типы литниковых совокупностей

Длительность сушки колеблется в пределах от 1 до 12 час., в зависимости от стержней стенок и толщины форм. В случае если в ходе сушки на форме либо стержне образуются трещины, то их заделывают.

Кроме рассмотренных, разовыми формами являются кроме этого оболочковые формы правильного литья и кое-какие формы при центробежном литье.