Пластмассы на основе синтетических смол

Слоистые пластмассы

В группу слоистых пластмасс входят материалы, получаемые прессованием или методом намотки слоистых или волокнистых наполнителей, пропитанных смолой. Примером этих пластмасс являются стеклотекстолит, стекловолокнистый анизотропный материал, асботекстолит, гетинакс и фибра.

Стеклотекстолит представляет собой материал, полученный прессованием пакета кусков стеклоткани, пропитанной смолой. При этом используют феноло-формальдегидную, анилино-фор-мальдегидную, эпоксидную, кремнийорганическую и полиэфирную смолы, а также компаунды этих смол.

В качестве наполнителя применяют стеклоткань, получаемую из стекловолокна.

Стеклотекстолит является очень прочным неметаллическим материалом. Он превосходит по прочности пластмассы с другими наполнителями — тканевыми, бумажными. Обладая малым удельным весом (до 1,8 г/см3), стеклотекстолит имеет высокуьв удельную прочность и превосходит по этой характеристике такие металлические материалы, как углеродистые и малолегирован-ные стали, алюминиевые и магниевые сплавы.

Вместе с тем модуль упругости стеклотекстолита невелик и составляет 2000 кГ/мм2, что в 10 раз меньше, чем у сталей. Поэтому применение стеклотекстолита для жестких конструкций ограничено.

Стеклотекстолит имеет высокую стойкость против действия воды, керосина, бензина и масла, Он отличается хорошими электроизоляционными, теплозащитными и теплоизоляционными свойствами, хорошо склеивается, обрабатывается резанием. Вместе с тем при обработке резанием следует соблюдать меры предосторожности в связи с вредным влиянием на организм пыли обтачиваемого материала.

Известно около двух десятков марок отечественного стеклотекстолита, предназначенного для конструкций летательных аппаратов, двигательных установок и приборов. Все эти марки можно подразделить на три основные группы.

К первой группе относятся материалы сравнительно невысокой прочности и теплостойкости, имеющие марки КАСТ, КАСТ-В, СТ-39, СКМ-1. Предел прочности их не выше 33 кГ/мм2, а температура длительной эксплуатации не превышает 200°.

Ко второй группе следует отнести разработанные в 1957— 1958 гг. стеклотекстолиты марок ВФТ-С, СТ-911-С и ЭФ-32-301, которые при той же теплостойкости имеют существенно более высокий предел прочности, достигающий 43 кГ/мм2.

В третью группу входят разработанные в последние годы высокопрочные и весьма теплостойкие стеклотекстолиты марок ФН, СК9-Ф, ВПС-1, ВПС-2, ВПС-3. Предел прочности этих материалов в отдельных случаях достигает 49 кГ/мм2, а теплостойкость характеризуется способностью их работать при температурах до 250° и длительности службы до 200 час.

Некоторые марки стеклотекстолита обладают очень высокой теплостойкостью. При кратковременной службе в течение двух минут рабочая температура стеклотекстолита марки СК9-Ф может достигать 800°.

По зарубежным данным, стеклопластики на основе феноло-формальдегидных смол могут применяться для работы в течение 2 мин при температуре 2480°, а на основе кремнийорганической смолы — при 2750°.

Применение стеклотекстолита определяется его свойствами и является весьма многообразным. В настоящее время стеклотекстолит используется для многих силовых элементов конструкций петательных аппаратов, таких, как лонжероны, стрингеры, обшивка, ‘лопатки компрессора и другие. Стеклотекстолит широко применяется для обтекателей радиолокационных антенн, радио-прозрачных окон, электроизоляционных деталей, работающих при повышенных температурах.

По американским данным, стеклотекстолит используется и в конструкциях ракетной техники, в частности для камер сгорания, труб, и других элементов ракеты. По тем же данным из него изготовляются фюзеляж, обтекатель радиолокатора и детали стабилизатора управляемых снарядов.

Стекловолокнистый анизотропный материал (СВАМ) представляет собой пластмассу, в которой в качестве наполнителя используется ориентированное стекловолокно в исходном виде, не подвергнутое крутке и переплетению, а следовательно, неослабленное. При производстве СВАМа сначала изготовляют стекло-шпон, представляющий собой листы ориентированного стекловолокна, связанного смолой. Затем пачки листов стеклошпона, пропитанные смолой, спрессовывают и получают стеклофанеру, в которой волокна отдельных листов стеклошпона расположены под углом 90°.

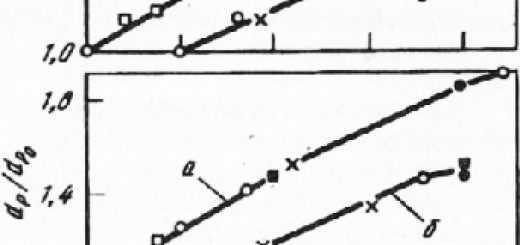

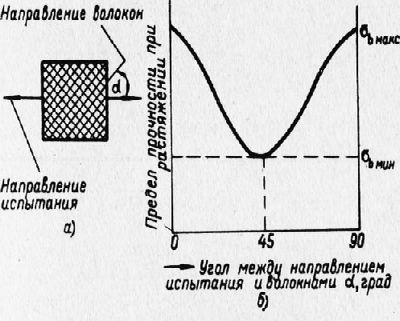

Имея в виду, что прочность листов стеклошпона вдоль волокон и поперек их различна, можно легко представить причину анизотропности стеклофанеры, т. е. неодинаковости свойств ее, например прочности, в различных направлениях. При этом наибольшая прочность наблюдается при испытании вдоль волокон, а наименьшая — под углом 45° к волокнам (рис. 190).

Прочность стеклофанеры (СВАМа) зависит не только от направления действующих усилий при испытании, но и от соотношения числа слоев стеклошпона, имеющих продольное и поперечное расположение волокон. Так, например, при соотношении числа продольных и поперечных слоев шпона, равном 10:1, максимальный предел прочности СВАМа в продольном направлении составляет 95 кГ/мм2, а при соотношении 1 : 1 только 50 кГ/мм2.

Рис. 1. Иллюстрация изменения прочности СВАМа в зависимости от направления испытания: а — взаимное расположение направлений испытания и волокон материала; б —- схематический график изменения прочности

СВАМы имеют удельный вес 1,9 г/см3. Удельная прочность их оказывается очень высокой. При соотношении слоев 1 : 1 она равна 26, а при 10 : 1 составляет 50.

Модуль упругости СВАМов при растяжении в зависимости от соотношения слоев составляет 3500 кГ/мм2 (при 1 : 1) или 5800 кГ/мм2 (при 10: 1). Удельная величина этой характеристики равна соответственно 1840 и 3050.

СВАМы имеют не только хорошую механическую прочность, но и отличаются высокими диэлектрическими характеристиками, большой теплостойкостью и сопротивляемостью химическому действию активных веществ. Аналогично стеклотекстолиту они применяются для изготовления деталей конструкционного и радиотехнического назначения.

Асботекстолит представляет собой слоистую пластмассу, получаемую пропиткой асбестовой ткани феноло-формальдегидной или другой смолой и последующим прессованием, причем содержание асбестовой ткани составляет 46—52%, а смолы 48—54%. Асботекстолит поставляется в виде листов толщиной до 9 мм. Удельный вес его 1,6 г/см3’.

Асботекстолит имеет хорошие теплоизоляционные, теплозащитные, электроизоляционные и фрикционные свойства. Коэффициент сухого трения его при давлении 10 кГ/см2 и скорости 0,4 м/сек достигает 0,38. Механические свойства асботекстолита характеризуются пределом прочности при изгибе 10 кГ/мм2, твердостью по Бринеллю 35 кГ/мм2 и ударной вязкостью 25 кГ • см/см2.

Этот материал обладает высокой сопротивляемостью против эрозионного воздействия газового потока и потока жидкости. Асботекстолит применяется в основном для фрикционных деталей — тормозных колодок, дисков сцепления и других, а также для теплозащиты и теплоизоляции.

Текстолит является слоистым пластиком с наполнителем в виде хлопчатобумажной ткани. В качестве связующего обычно применяются фенольные смолы. В процессе производства текстолит может быть получен в виде листов, труб, плит и стержней.

Различают текстолит двух основных марок: ПТК — плиточный конструкционный с удельным весом 1,35 г/см3 и электроизоляционный текстолит марки ВЧ с удельным весом 1,3 г/см3. Кроме того, в конструкциях летательных аппаратов и вспомогательного оборудования применяется гибкий текстолит для прокладок, панельный текстолит, поделочный и другие виды этого материала.

Текстолит марки ПТК имеет предел прочности при растяжении 11 кГ/мм2 и ударную вязкость 40 к Г • см/см2. Электроизоляционный текстолит ВЧ примерно в два раза менее прочен, но имеет высокое электросопротивление, равное 1010 ом • см и малый тангенс угла диэлектрических потерь, составляющий 0,07.

Текстолит применяется для изготовления выравнивающих и уплотнительных прокладок, силовых бобышек, роликов для тросов, амортизационных прокладок, приборных досок, панелей, щитов! мелких деталей электро- и радиоаппаратуры и других изделий.

Гетинакс представляет собой слоистый пластический материал, изготовляемый прессованием бумаги, пропитанной синтетической бакелитовой смолой. Применяется гетинакс марок А, В, Г и Ав.

Электроизоляционный гетинакс марки А поставляется в виде листов и плит толщиной до 50 мм. Удельный вес его 1,4 г/см3, предел прочности при растяжении 8 кГ/мм2, электросопротивление 10м ом-см. Лист толщиной 1 мм выдерживает без пробоя напряжение 25 кв.

Применяется для деталей электрооборудования, работающих при частоте тока не свыше 50 гц, а также для приборов и агрегатов.

Конструкционный гетинакс марки В поставляется в виде листов или плит толщиной от 0,5 до 50 мм. Удельный вес его 1,4 г/см3, предел прочности при растяжении 10 кГ/мм2. Применяется для выравнивающих и амортизационных прокладок взамен конструкционного текстолита.

Высокочастотный электроизоляционный гетинакс марки Ав поставляется в виде листов толщиной от 0,5 до 4 мм. По прочности и электротехническим свойствам аналогичен гетинаксу марки А, вместе с тем имеет меньшие диэлектрические потери. Если тангенс угла диэлектрических потерь у гетинакса марки А при частоте тока 50 гц составляет 0,1, то у гетинакса марки Ав при 106 гц только 0,04.

Гетинакс Ав применяется для электротехнических деталей, работающих при частоте тока до 10® гц.

Конструкционный влагостойкий гетинакс марки Г поставляется в листах толщиной до 8 мм. По механическим свойствам подобен гетинаксу марки В, но имеет более высокую влагостойкость.

Фибра представляет собой слоистый материал, получаемый пропиткой бумаги концентрированным раствором хлористого пинка и последующим прессованием. При этом целлюлоза бумаги присоединяет к себе воду, волокна ее становятся клейкими и под давлением спрессовываются в монолитную массу. Поставляется в виде листов и трубок.

Для повышения водостойкости чбру иногда пропитывают парафином или воском.

Фибра применяется как электро- и теплоизоляционный материал, как уплотнитель мест соединения в приборах и аппаратах, а также как заменитель кожи.

Преспорошковые и волокнистые пластмассы

В группу этих пластмасс входят материалы с порошковым или волокнистым наполнителем, например древесной мукой, хлопчатобумажными, асбестовыми или стеклянными волокнами, целлюлозой, молотым кварцем, слюдой и другими.

Изделия из преспорошковых и волокнистых пластмасс получают методами прессования или литья под давлением. При этом, как правило, в дополнительной обработке полученных изделий нет необходимости.

Основными материалами на основе преспорошков являются феноло- или амино-формальдегидные пластмассы, аминопласты и фторопласты.

К первой группе относятся пластмассы типа карболита, монолита и т. д. Это материалы, изготовляемые из преспорошков марок К-18-2, К-21-22, К-15-202 и других, получаемых из феноло-формальдегидной смолы и древесной муки, а также из преспорошков марки К-211-3 на основе анилино-формальдегидной смолы с добавкой кварцевой муки.

Удельный вес преспорошковых пластмасс зависит от вида наполнителя и равен 1,45 г/см3 (древесная мука) или 1,9 кГ/мм2 (кварцевая мука). Термостойкость в зависимости от наполнителя колеблется в пределах 115—155 °С.

Пластмасса ФАК.-4, изготовленная из феноло-амидно-каучу-ковой смолы с добавкой кварцевой муки, имеет высокую ударную вязкость, равную 11 кГ • см/см2 и хорошую прочность при статическом изгибе, а также достаточную теплостойкость и влаго-устойчивость.

Аминопласты представляют собой материалы на основе моче-вино-формальдегидной (карбамидной) смолы с добавкой в качестве наполнителя сульфатной целлюлозы. Эти материалы по сравнению с фенольными имеют более высокую стоимость, менее водостойки, но обладают несколько большей прочностью. Амино-пласт Б, представляющий собой смесь карбамидной смолы и целлюлозы, при удельном весе 1,4 г/см3 имеет предел прочности при изгибе 9 кГ/мм2, ударную вязкость 8 кГ • см/см2 и теплостойкость 100 °С.

Фенопласты и аминопласты применяются для изготовления различных ненагруженных деталей общетехнического и декоративного назначения, таких, как кнопки, рукоятки управления, корпуса приборов и т. д.

Фторопласты представляют собой материалы на основе политетрафторэтилена или политрифтормонохлорэтилена. Применяется два основных вида материалов этой группы — фторо-пласт-4 и фторопласт-3.

Фторопласты нестойки против действия радиоактивного излучения. Даже при небольших дозах радиации они разлагаются и превращаются в порошок.

Волокнистые пластмассы благодаря свойствам наполнителя имеют, как правило, более высокую ударную вязкость, чем прес-порошковые.

Одним из первых волокнистых пластиков был создан и применен волокнит, представляющий собой композицию феноло-фор-мальдегидной смолы с хлопковым волокном. Он имеет удельный вес 1,4 г/см3, предел прочности при растяжении 13 кГ/мм2, ударную вязкость 10 кГ • см/см2, теплостойкость 120 °С и рекомендуется для деталей общетехнического назначения с повышенной стойкостью против действия динамических нагрузок, а также для электротехнических деталей.

Стекловолокнистый материал марки АГ-4 имеет удельный вес 1,75 г/см3, предел прочности при растяжении 15 кГ1мм2, ударную вязкость 65 кГ • см/см2 и теплостойкость 300 °С.

Изделия из него могут работать в течение 15 сек при температуре до 2000 °С. Изменение механических свойств этого материала при повышении температуры представлено на рис. 191.

Новый волокнистый материал ВМП-1, представляющий собой композицию кремнийорганической смолы и стекловолокна, имеет хорошее сочетание прочности, вязкости и термостойкости, что объясняется свойствами связующего вещества и наполнителя. Его удельный вес равен 1,9 г/см3.

Волокнистые пластики с асбестовым наполнителем применяются в основном как электроизоляционные или фрикционные.

Электроизоляционные асбоволокнистые пластики марок К-6, К41-5, КМК-218 могут работать при температурах до 400 °С, а кратковременно выдерживать очень высокий местный нагрев.

Они применяются не только в виде обычных электроизоляционных, но и в качестве дугостойких материалов.

Фрикционные асбоволокнистые пластики марок КФ-3, 6КХ-1, 10КХ-15, ФК-16л, ТМФ и другие применяются для деталей с высоким коэффициентом трения, таких, как тормозные колодки, диски сцепления и т. п. изделия.

Преспорошковые и волокнистые пластмассы, несмотря на меньшую прочность и вязкость по сравнению со слоистыми, находят значительное применение при изготовлении несиловых деталей и изделий электротехнического назначения благодаря сравнительной простоте технологического процесса производства деталей из них.

Пластмассы без наполнителя

Пластмассы без наполнителя представляют собой материалы на основе полимеризационных смол. Основными из них являются органическое стекло, триплекс, полиэтилен, полипропилен, полистирол, полихлорвинил и полиамидные пластмассы.

Органическое стекло является материалом на основе полиакриловой смолы. Оно имеет хорошую прозрачность и светостойкость. Органическое стекло марки СОЛ имеет удельный вес 1,18 г/см3, предел прочности при растяжении до 6 к Г/мм2, твердость по Бринеллю 18 кГ1мм2, ударную вязкость 12 кГ -см/см2 и теплостойкость 70 °С.

Механические свойства органического стекла могут быть улучшены применением нового технологического приема — ориентации, состоящей в двухосном растяжении материала. При этом получается так называемое ориентированное стекло с направленным расположением молекул полимера. Его свойства характеризуются пределом прочности 8,5 кГ/мм2, ударной вязкостью 25 кГ • см/см2 и относительным удлинением в 2—3 раза большим, чем у стекла марки СОЛ.

Рис. 2. Изменение механических свойств материала АГ-4 в зависимости от температуры: 1,2 и 3 — пределы прочности соответственно при растяжении, изгибе и сдвиге в кГ/мм1; 4 — ударная вязкость в кГ ¦ см/см2

Органическое стекло применяется для изготовления различных прозрачных деталей, остекления изделий, приборов и для других назначений. Наряду с органическим стеклом для этой цели применяется триплекс.

Триплекс представляет собой трехслойное безосколочное стекло. Различают органический и силикатный триплекс.

Органический триплекс марки ОТ-16 состоит из двух листов органического стекла СОЛ, склеенных бутварной пленкой. По всем основным свойствам этот триплекс находится на уровне органического стекла, вместе с тем он имеет то преимущество, что при действии больших ударных и статических нагрузок в нем возникает не общее, а локальное разрушение. Ударная вязкость триплекса выше, чем у СОЛ и достигает 15 кГ • см/см2.

Бутварная пленка обладает свойством размягчаться и терять прозрачность при температурах выше 70 °С. Поэтому в теплостойком органическом триплексе с верхней рабочей температурой до 170° в качестве промежуточной склеивающей пленки применяется материал на основе кремнийорганической смолы.

Силикатный триплекс состоит из двух листов силикатного зеркального стекла, склеенных пленкой из поливинилацетата. Температура эксплуатации этого триплекса достигает 200 °С. В случае применения для склеивания сополимера кремнийорганической смолы и каучука рабочая температура может быть повышена.

Основным недостатком силикатного триплекса является значительный удельный вес его, достигающий 2,5 г/см3.

Полиэтилен представляет собой пластмассу на основе полиэтиленовой смолы. Поставляется в виде пленки, листов, труб и блоков. Он является химически стойким материалом.

Удельный вес полиэтилена равен 0,92 г/см3, это один из самых легких монолитных пластических материалов. Высокая эластичность его сохраняется до температуры —70°; относительное удлинение полиэтилена колеблется в пределах 150—500%. Предел прочности его равен 6,5—10 кГ/мм2.

Полиэтилен применяется для коррозионно-стойких труб, тройников, в качестве уплотнительного материала, прокладок, шлангов и оболочек контейнеров азотной кислоты. Широкое применение находит полиэтилен для изготовления изоляции проводов, защитных оболочек кабелей, деталей высокочастотных установок и радиоаппаратуры. Он может быть использован также для Футеровки емкостей под сильные кислоты.

Радиоактивное облучение вызывает повышение прочности и термостойкости полиэтилена, а также стойкости его к органическим растворителям; эластичность полиэтилена при этом понижается.

Полипропилен по свойствам аналогичен полиэтилену. Благодаря использованию специальных катализаторов, таких, как хлорид титана и другие, удалось получить очень длинные молекулы полипропилена с высоким молекулярным весом, порядка 30000.

Удельный вес полипропилена 0,9 г/см3. Обладая твердостью, эластичностью и кислотоупорностью, он в отличие от полиэтилена имеет высокую теплостойкость, порядка 150°. Вместе с тем полипропилен имеет высокую окисляемость и менее светостоек.

Из полипропилена изготовляются аккумуляторные контейнеры, стойкие к ударным нагрузкам, очень прочные волокна, газонепроницаемые и водостойкие пленки высокой прочности.

Полистирол представляет собой пластмассу на основе одноименной полимеризационной смолы. Блочный полистирол марки Д имеет удельный вес 1,05 г/см3, предел прочности при растяжении до 4 кГ/мм2, ударную вязкость до 18 кГ • см/см2 и теплостойкость 80 °С. Относительное удлинение его очень низко и составляет лишь 0,6%. Вследствие этого полистирол склонен к растрескиванию под действием внутренних напряжений.

Для повышения пластичности и предупреждения растрескивания в полистирол вводят пластификаторы, а детали из него после литья или штамповки подвергают термической обработке.

По сравнению с другими пластмассами полистирол имеет наибольшую стойкость против действия радиоактивного облучения.

Полистирол широко используется для деталей высокочастотной изоляции в радиолокационных установках, а также для изготовления деталей и узлов электротехнического оборудования. Кроме того, полистирол служит исходным полуфабрикатом для изготовления пенопластмасс.

Хлорвиниловые пластмассы являются материалами на основе полихлорвиниловых смол. Основными видами этих пластмасс являются поливинилхлоридный пластикат, упаковочная полихлорвиниловая пленка и винипласт.

Поливинилхлоридный пластикат поставляется в виде листов, лент и трубок. Это мягкий материал различных цветов с хорошей эластичностью и морозостойкостью.

Удельный вес пластиката 1,2—1,6 г/см3, предел прочности при растяжении 10—20 кГ1мм2, относительное удлинение 100—280%, теплостойкость до 70 °С. При длительной эксплуатации пластикат склонен к потере эластичности — старению, что может быть объяснено выветриванием пластификатора.

Пластикат используется для изготовления уплотнительных прокладок, манжет и сальников как для воздушных, так и гидравлических систем, а также для изоляции кабелей и проводов.

Упаковочная полихлорвиниловая пленка марки В-118 представляет собой материал на основе поливинилхлоридной смолы с добавкой пластификатора. Удельный вес ее 1,2—1,35 г/см3, предел прочности при растяжении до 2,5 кПмм2 и относительное удлинение до 200%. Стойка к действию различных сред, хорошо режется, склеивается и сваривается.

Используется для консервации и упаковки техники.

Винипласт является переплавленным поливинилхлоридом, стабилизированным углекислыми солями некоторых металлов. Имеет красно-коричневый цвет. Стоек против действия бензина, масла, керосина, а также кислот, щелочей и окислителей.

Обладает хорошими электроизоляционными свойствами.

Удельный вес винипласта 1,4 г/см3, предел прочности при растяжении до 6 кПмм2, ударная вязкость 120 кГ-см/см2, теплостойкость 65 °С.

Винипласт применяется для антикоррозионных, электроизоляционных и конструкционных деталей.

Полиамидные пластмассы представляют собой материалы на основе полиамидных смол. В основном эти смолы идут на изготовление синтетических волокон, но вместе с тем они применяются и для изготовления пластмасс.

Волокна из этих смол получили название капрона и нейлона, они упруги и прочны. Прочность их повышается после растяжения, вызывающего ориентацию молекул. При растяжении на 350—500% предел прочности волокна достигает 40—45 кПмм2.

Полиамидное волокно используется для изготовления ниток, лент, шнуров и тканей технического назначения. Известны капроновые ленты ЛКТ, кордная капроновая ткань для покрышек, ткань А1Т для облицовки теплоизоляции, капроновые ткани для парашютов и другие.

Недостатками капрона являются склонность к старению, низкие теплостойкость, водостойкость и стойкость к действию солнечных лучей.

Для использования в качестве пластмасс полиамидные смолы поставляются в виде гранул, жгутов и цилиндров. Предел прочности их равен 5—10 кГ/мм2, а относительное удлинение ШО—200%. Из полиамидных пластмасс могут быть получены как фасонные детали, так и полуфабрикаты в виде листов, пленок, лент, трубок и т. д.

Структура смолы в готовых изделиях состоит из кристаллических и аморфных образований. Кристаллические области придают изделиям твердость, прочность и жесткость, а аморфные сообщают им свойства эластичности и вязкости. Применяя различные условия охлаждения, можно изменять количественное соотношение этих областей и влиять тем самым на свойства материалов. Полиамидные пластмассы применяются для изготовления

вкладышей подшипников, шестерен, втулок, фитингов, рукояток, деталей крепления, электроизоляционных деталей, прокладок, а также износостойких покрытий, наносимых методом напыления.

Газонаполненные пластмассы/b

Газонаполненные пластмассы представляют собой материалы на основе синтетических смол, содержащие газовые включения. В зависимости от формы и характера газовых включений различают три основные группы этих материалов: пенопласты, поро-пласты и сотопласты.

В пенопластах поры, заполненные газами, не соединяются друг с другом и образуют замкнутые объемы. В поропластах внутренние газовые полости сообщаются между собой. В сото-пластах изолированные газовые полости имеют правильную форму подобно ячейкам пчелиных сот.

Наибольшее распространение в конструкциях летательных аппаратов имеют пенопласты. Они просты в изготовлении, не впитывают ‘ влагу, имеют низкий удельный вес,. обычно 0,1 — 0,2 г/см3, высокие тепло- и звукоизоляционные свойства и хорошие диэлектрические характеристики.

При изготовлении пенопластов используются полистироловые, полихлорвиниловые, полиакриловые, феноло-формальдегидные, кремнийорганические и эпоксидные смолы. В качестве газообра-зователей в смолу добавляют сложные органические вещества, выделяющие при нагревании азот и другие газы.

Механические свойства пенопластмасс невысоки и сильно зависят от удельного веса. В целом механические свойства пенопластмасс являются достаточными для использования этИх материалов с целью повышения удельной прочности, жесткости и вибростойкости ряда узлов конструкций летательных аппаратов.

Рис. 2. Зависимость механических свойств пенопластов от удельного веса: 1 — предел прочности при растяжении в кГ/мм*, 2 — предел прочности при сжатии в кГ/ммг; 3 — ударная вязкость в кГ.см/см2

Важной характеристикой пенопластмасс является их теплоизоляционная способность. Теплопроводность поливинилхлоридг ного пенопласта ПВХ-1 при удельном весе около 0,1 г/см3 составляет 0,000122 кал/см • сек°С, что в десять раз меньше, чем у асбо-текстолита.

Рабочая температура большинства пенопластов не превышает 60 °С. Однако некоторые специальные пенопласты имеют температуру эксплуатации до 200° и даже до 350 °С. Материалы типа пенокерамики, по своему строению близко примыкающие к пено-пластам, имеют еще более высокую теплостойкость.

Пенокера-мика марки ВКП-1 с удельным весом 0,6 г/см3 может работать длительное время при температуре 500 °С.

Поскольку пенопласты в ряде случаев применяются в качестве заполнителей металлических конструкций, то важную роль играет отношение их к металлам. Пенопласты на основе полистирола инертны по отношению к конструкционным металлическим материалам, а полихлорвиниловые пенопласты вызывают коррозию алюминиевых и магниевых сплавов.

Пенопласты марок ФК-20 и ФК-40 являются композициями феноло-формальдегид-ной смолы и нитрильного каучука, который повышает эластичность и вязкость феноло-формальдегидных пенопластов, уменьшая прочность и теплостойкость их. Варьируя содержание каучука в этих материалах, можно получить пенопласт с требуемым сочетанием вязкости и прочности.

Пенопласты марок ПУ-101 и ПУ-101А представляют собой материалы на основе полиуретановых смол. Они образуются самовспениванием жидких исходных продуктов—диизоцианата и полиэфира в присутствии катализаторов и эмульгаторов. В процессе реакции происходит образование сильно разветвленных молекул полиуретановой смолы и углекислого газа, обеспечивающего самовспенивание материала.

Полиуретановые пенопласты имеют высокую прочность, теплостойкость, хорошие диэлектрические характеристики и достаточную стойкость к действию органических растворителей; вместе с тем они не вызывают коррозии металлических материалов.

Пенопласты применяются в качестве заполнителей конструкций из металла или из стеклотекстолита, обеспечивая их прочность и легкость, используются для обтекателей радиолокационных антенн, обеспечивая их прочность, легкость и хорошую радиопрозрачность, а также в качестве заполнителя при изготовлении диэлектрических решетчатых зеркал или отражателей в антенных установках и для радиопрозрачных вставок (окон).

Обладая малой теплопроводностью и хорошей звуконепроницаемостью, пенопласты широко используются для изготовления тепло- и звукоизоляционных панелей, перегородок, плит и т. д. Являясь легкими и газонепроницаемыми, они применяются для изготовления различных непотопляемых плавучих средств.