Электрическая контактная сварка

Контактная сварка — главной вид сварки давлением термомеханического класса. Контактная сварка является процессомобразования неразъемных соединений в следствии нагрева металла проходящим через контакт электрическим током и пластической деформации территории соединения под действием сжимающего упрочнения. Благодаря высокой производительности, надежности соединений, автоматизации и высокому уровню механизации, контактная сварка находит широкое использование в индустрии.

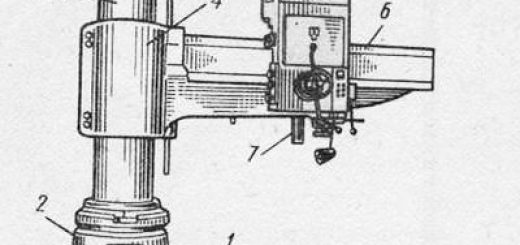

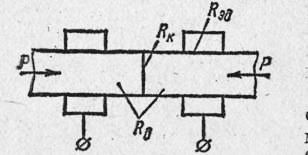

Рис. 1. Принципиальная схема контактной сварки

Сопротивление сварочного контакта RK есть громаднейшим, поскольку поверхности стыка заготовок кроме того по окончании тщательной обработки имеют микронеровности и соприкасаются лишь в отдельных точках. Именно поэтому настоящее сечение FK контакта, через которое проходит ток, быстро значительно уменьшается, сопротивление быстро возрастает и в зоне контакта появляются громадные плотности тока.

Помимо этого, на поверхности свариваемого металла имеются загрязнения и плёнки окислов с малой электропроводностью р, каковые кроме этого увеличивают сопротивление RK. Повышение температуры в зоне контакта, увеличивая р, дополнительно содействует повышению RK в ходе сварки.

В следствии высокой плотности тока в точках контакта металл нагревается до термопластического состояния либо до оплавления. При постоянном сдавливании нагретых подробностей образуются новые точки соприкосновения и без того до тех пор, пока не случится полное солиже-ние до межатомных расстояний, т. е. сварка.

Главными методами контактной сварки являются стыковая, точечная и шовная.

Стыковая контактная сварка — вид контактной сварки, при которой соединение свариваемых Частей происходит по всей площади стыкуемых поверхностей.

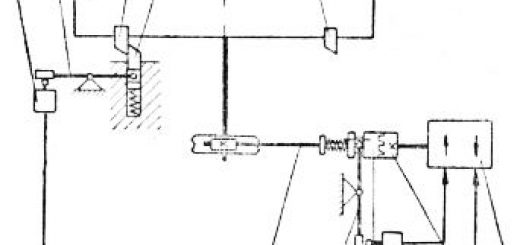

При стыковой сварке свариваемые заготовки закрепляют в зажимах стыковой автомобили. Один из зажимов — подвижный, второй — неподвижный. Питание электрическим током создают от сварочного трансформатора, вторичная обмотка которого соедине: на с плитами эластичными шинами, а первичная питается от сети переменного тока через включающее устройство. При помощи механизма осадки подвижная плита перемещается, свариваемые подробности сжимаются под упрочнением Р.

Различают стыковую сварку оплавлением и сопротивлением. Сваркой сопротивлением именуется стыковая сварка с разогревом стыка до пластического состояния и последующей осадкой. Сваркой оплавлением именуется стыковая сварка с разогревом стыка до оплавления и последующей осадкой.

Различают сварку постоянным и прерывистым (импульсным) оплавлением, и оплавлением с подогревом.

Рис. 2. Контактная стыковая сварка: а — сопротивлением, б — оплавлением; 1 — подробности, 2 — зажимы, 3 — сварочный трансформатор

Для верного формирования сварного соединения и высоких механических особенностей соединения нужно, дабы процесс протекал в определенной последовательности. Совместное графическое изображение трансформации параметров при сварке именуется циклограммой сварки.

Цикл контактной стыковой сварки представлен на рис. 3.

При сварке сопротивлением чисто обработанные поверхности свариваемых подробностей приводят в соприкосновение, хорошо сжимают, после этого включают сварочный ток. Протекание тока через подробности ведет к постепенному нагреву металла в стыке до температуры, близкой к температуре плавления. После этого увеличивают упрочнение (осаживают подробности). Наряду с этим происходит пластическая деформация металла в стыке и образование соединения в жёстком состоянии.

При сварке сопротивлением не обеспечивается достаточно полное удаление окисных пленок, тяжело добиться равномерного нагрева подробностей по всему сечению, исходя из этого сварка сопротивлением употребляется ограниченно для изделий довольно маленького сечения (до 200—250 мм3).

Рис. 3. Циклограммы контактной сварки: а — сопротивлением, б — оплавлением, 1 — сварочный ток, Р — упрочнение сжатия, S — перемещение подвижной плиты, t — время

При сварке постоянным оплавлением подробности сближают при подключенном сварочном токе и весьма малом упрочнении. Подробности соприкасаются сначала по отдельным маленьким площадкам, через каковые проходит ток высокой плотности, вызывающий оплавление подробностей в следствии разрушения контактов и непрерывного образования—перемычек между их торцами. В следствии оплавления на торце образуется слой жидкого металла, что при осадке вместе с окисными плёнками и загрязнениями выдавливается из стыка.

Соединение образуется в жёстком состоянии.

При прерывистом оплавлении зажатые заготовки сближают под током с медлительно нарастающей скоростью при возвратно-поступательном перемещении. Импульсное оплавление локализует нагрев и расширяет высокотемпературную территорию, давая предупреждение этим стремительную кристаллизацию расплава. По окончании оплавления всего сечения выключают ток и осаживают заготовки.

Импульсное оплавление сокращает требуемую для оплавления мощность в 10—15 раз и припуск на оплавление в 4—5 раз.

Сварка оплавлением применяется при создании разнообразных конструкций как малых, так и громадных сечений (до 100 000 мм2). самые типичными изделиями, свариваемыми стыковой сваркой, являются элементы трубчатых конструкций, колеса, кольца,‘рельсы, бетонная арматура и др.

Для защиты металла от сотрудничества с газами при стыковой сварке химически активных металлов применяют защитные среды (инертные газы).

Значительной проблемой стыковой сварки есть необходимость удаления грата — металла, выдавленного осадкой. Грат зачищают вручную либо механическими устройствами-гратоснимателями сразу после сварки, по окончании охлаждения соединения либо по окончании термообработки.

Точечная сварка — вид контактной сварки, при которой подробности соединяют ‘по отдельным участкам касания. По количеству в один момент свариваемых точек точечная сварка возможно одно-, двух- и многоточечной.

Рис. 4. Схема контактной точечной сварки: а — двусторонней, б — односторонней

Рис. 5. Циклограмма точечной сварки: 1 — сварочный ток, Р — упрочнение сжатия, t — время

При точечной сварке подробности собирают-внахлестку, зажимают между электродами, связанными со сварочным трансформатором, при включении которого подробности нагреваются краткосрочным (0,01—0,5 с) импульсом тока до появления расплавленной территории в месте контакта подробностей либо ядра точки. Упрочнение по окончании выключения тока сохраняется некое время чтобы кристаллизация расплавленного металла точки проходила под давлением, что предотвращает усадочные недостатки рыхлоты и трещины. Точечная сварка в зависимости от размещения электродов по отношению к свариваемым подробностям возможно двусторонней и односторонней.

Параметрами режима точечной сварки являются: упрочнение сжатия, время протекания и плотность тока тока. Одна из циклограмм точечной сварки продемонстрирована на рис. 6. Целый цикл сварки складывается из следующих стадий: – сжатие свариваемых подробностей между электродами; разогрев места и включение тока контакта до температуры плавления с образованием литого ядра точки; – увеличение усилия и включение тока сжатия для улучшения структуры сварной точки; – снятие упрочнения с электродов.

Точечную сварку выполняют на мягких и твёрдых режимах. Мягкий режим характеризуется довольно малой плотностью тока (70—160 А/мм2), громадной длительностью цикла (0,5—3 с) при относительно малом давлении (15—40 МПа). Твёрдый режим характеризуется громадными плотностями тока (160—360 А/мм2), громадными давлениями (до 150 МПа) и малой длительностью цикла сварки (0,2—1,5 с).

Мягкие режимы используют преимуще—ственно при сварке углеродистых и низколегированных сталей, твёрдые—коррозионно-стойких сталей, алюминиевых и бронзовых сплавов.

Рис. 7. Схема рельефной сварки

Разновидностью точечной сварки есть рельефная сварка (рис. 68), в то время, когда начальный контакт подробностей происходит по заблаговременно подготовленным выступам (рельефам). При рельефной сварке заготовки зажимают между плоскими электродами. В начальный период сварки наличие рельефа позволяет обеспечить концентрированный нагрев в месте контакта при громадным плотностях тока.

В будущем рельефы неспешно деформируются и на определенной стадии происходит образование и плавление ядра точки.

Шовная сварка — вид контактной сварки, при которой происходит образование постоянного соединения (шва) последнвательным перекрытием точек друг друга. Наряду с этим образуется прочное и плотное соединение. При шовной сварке электроды делают в виде вращающихся дисковых электродов — роликов, благодаря которым происходит передача упрочнения подробностям, перемещение деталей и подвод тока.

Как и при точечной сварке, подробности в большинстве случаев собирают внахлестку и нагревают током без применения особых средств защиты нагреваемого металла от сотрудничества с воздухом. Шовную сварку, равно как и точечную, возможно делать при одностороннем и двустороннем положении электродов (роликов).

Рис. 8. Схема шовной сварки: а — двусторонняя, 6 — односторонняя; 1 — заготовки, 2 — электроды, 3 — бронзовая подкладка

На практике используют следующие методы шовной сварки: постоянную, прерывистую с постоянным вращением роликов, прерывистую с периодическим вращением роликов.

Постоянную шовную сварку делают целым швом при постоянном давлении роликов на свариваемые подробности и неизменно подключенном сварочном токе в течение всего процесса сварки. Недочётами метода являются повышенные требования к подготовке поверхности, однородности, химического состава и толщины металла свариваемых подробностей.

Прерывистую сварку с постоянным вращением роликов кроме этого делают при постоянном давлении сжатия, а сварочный ток пода—ют иногда, наряду с этим шов формируется в виде сварных точек, перекрывающих друг друга. Шов получается более большого качества.

При прерывистой сварке с периодическим вращением роликов сварочная цепь замыкается в момент остановки роликов (шаговая сварка). Таковой метод снабжает самый качественный шов, поскольку формирование сварной точки происходит под сжимающим давлением. Но автомобили для для того чтобы метода сварки отличаются большей меньшей производительностью и сложностью.

Шовную сварку используют в массовом производстве при изготовлении емкостных изделий с толщиной стены 0,3—3 мм, где требуются герметичные швы.

Рис.9. Циклограммы шовной сварки

Существуют четыре вида запасенной для сварки энергии: электростатическая либо конденсаторная, электромагнитная, инерционная и аккумуляторная. Энергия сбответственно накапливается в батарее конденсаторов, магнитном поле особого сварочного трансформатора, вращающихся частях генератора либо аккумуляторной батарее.

Громаднейшее использование взяла конденсаторная сварка. Энергия в конденсаторах, накапливается при их зарядке от источника постоянного напряжения (генератора либо выпрямителя), а после этого в ходе разрядки преобразуется в теплоту, применяемую для сварки.

Существуют два вида конденсаторной сварки: бестрансформаторная, в то время, когда конденсаторы разряжаются конкретно на свариваемые подробности, и трансформаторная, в то время, когда конденсатор разряжается на первичную обмотку сварочного трансформатора, во вторичной цепи которого находятся предварительно сжатые свариваемые заготовки. Бестрансформаторная конденсаторная сварка предназначена по большей части для сварки встык, трансформаторная — для точечной и шовной, но возможно использована и для стыковой.

Преимуществами конденсаторной сварки являются: правильная дозировка количества энергии, не зависящая от внешних условий, например, от напряжения в сети, малое время протекания тока (0,001—0,0001 с) при высокой плотности тока, снабжающее малую.территорию термического влияния; возможность сварки материалов малых толщин (до нескольких микрон); низкая потребля-, емая мощность (0,2—2 кВ-А). Конденсаторную сварку используют в основном в приборостроении.