Эмалирование (финифть)

Слово «эмаль» латинского происхождения, а «финифть» — греческого, что свидетельствует блестящий камень («фингитис»).

Эмаль представляет собой узкий слой стеклянного сплава более либо менее легкоплавкого, разных цветов. Ее наносят в порошкообразном состоянии на поверхность изделия и сплавляют конкретно на нем методом нагрева изделия. Эмаль не считая декоративного значения владеет кроме этого защитными, антикоррозионными особенностями.

Она отличается громадной стойкостью не только против атмосферных влияний, но и против действия химических реагентов — кислот, щелочей, ядовитых газов и т. п. Эта стойкость разрешает применять эмали в архитектурных сооружениях, трудящихся в условиях экстерьера.

По характеру и составу строения эмали являются стекловидный жёсткий раствор кремнезема, других окислов и глинозёма, каковые в большинстве случаев именуют «плавнями». Кое-какие из них — окиси свинца, калия, натрия — увеличивают легкоплавкость эмалей, но одновременно с этим делают ее менее стойкой против внешних условий; другие — окиси кремния, алюминия, магния — увеличивают ее тугоплавкость и прочность эмали.

Д. И. Менделеев разглядывал эмали как раствор более тугоплавких стеклообразных соединений в легкоплавких. Он показывал

что пропорция тех и других должна быть подобрана так, н3 при затвердевании и охлаждении эмали не происходило выде-ит0 ь цасти вещества в кристаллическом виде (так именуемое расковывание), что происходит при, в то время, когда в составе эмали СТб владеют окись кремния и другие тугоплавкие соединения. С дру-стороны, избыток легкоплавких соединений, к примеру калия и окисей, делают эмаль малопрочной; она легко трескается, взъедается кислотами а также растворяется в тёплой воде (подобно растворимому стеклу).

Избыток окиси свинца кроме этого не желателен, поскольку эмаль получается мягкая. Но в сплаве с другими кремне- и борнокислыми солями свинцовая окись, взятая в норме, образует достаточно прочную эмаль и, помимо этого, придает ей блеск, яркость легкоплавкость и цвета; этим и разъясняется широкое применение окиси свинца для изготовление художественных эмалей в прошлом. Состав эмалей весьма не однообразен и изменяется в широких пределах в зависимости от назначения.

По составу эмали разделяют на прозрачные и глухие (непрозрачные). Глушение осуществляется добавкой в шихту окиси олова либо трехокиси мышьяка. Подобную роль глушителей прозрачности эмалей играются кроме этого соединения фтора и фосфорная кислота.

В большинстве случаев для получения цветных эмалей (прозрачных либо глухих) сперва готовят главной сплав, а после этого к этому бесцветному сплаву додают разные красители и снова все переплавляют.

Для получения цветных эмалей пользуются красителями, кото, рые додают к базе в разных пропорциях.

Используются кроме этого и другие красители.

Требования, предъявляемые к художественным эмалям:

– легкоплавкость (в пределах до 800 °С, а для алюминия до 600 °С);

– химическая устойчивость в ходе отбеливания;

– хорошая кроющая свойство;

– прочность соединения эмали с металлом;

– броский, чистый цвет;

– блеск.

Целый процесс эмалирования возможно поделить на три этапа: подготовка изделия под эмаль; наложение эмали; обжиг эмали.

Подготовка изделия под эмаль. Данный процесс содержится в очистке металла от разных загрязнений, оксидных пленок и т. п. В большинстве случаев это производится методом механической очистки на крацовоч-ных щетках с травлением изделия и последующим обезжириванием в азотной кислоте либо отбеливанием в не сильный растворе серной кислоты.

При эмалировании бронзовых предметов очищенное изделие подвергают нагреву в печи , пока на поверхности металла не покажется узкая пленка окисла, появляющаяся от соприкосновения тёплого металла с кислородом воздуха. Эта пленка весьма прочно соединена с металлом и содействует прочному соединению эмали с металлом. Обработанное так бронзовое изделие вынимают из печи, позволяют остыть, по окончании чего приступают к наложению эмали.

При эмалировании изделий из драгоценных металлов нужно создавать предварительное «облагораживание», т. е. увеличение процентного содержания драгоценного металла в поверхностном слое. Это достигается многократным отжигом с последующим травлением и крацеванием.

направляться иметь ввиду, что громадное содержание меди в поверхностном слое серебряных изделий затрудняет использование красной эмали «золотой рубин» — она чернеет. Низкопробные золотые и серебряные сплавы для эмалирования негодны.

Наложение эмали. В первую очередь эмаль нужно перевоплотить порошкообразное состояние. Порошок должен быть достаточно елким до 0,01 мм, поскольку большие частицы тяжело распреде-ть ровным слоем по поверхности металла, но весьма узкое на ооление эмали также нежелательно, по причине того, что по окончании обжига таких эмалях образуются мутные пятна (особенно это относится к прозрачным эмалям).

Крайне важно, дабы величина зерен в размолотой эмали была примерно однообразна; при неоднородности зерен небольшие плавятся значительно скорее и успевают уже выгореть, пока начнут плавиться самые крупные, в следствии чего цвет эмали делается тусклым, а время от времени и нечистым (особенно при прозрачных эмалях).

Для удаления чрезмерно небольших (пылевидных) частиц, образующихся при размалывании эмали, пользуются в большинстве случаев водой. Размолотая эмаль пара раз промывается в воде — большие частицы скоро оседают на дно, а небольшие, пылевидные, в виде мути сливаются. Размалывание эмали на больших производствах осуществляется на шаровых мальницах, а в лабораториях — методом толчения в ступках, причем последние должны быть сделаны из прочных материалов — яшмы, агата.

Существует два метода наложения эмали на изделия: ручной и машинный.

Ручной метод содержится в следующем: размолотую эмаль размешивают с водой и в виде кашицы накладывают на изделие при помощи кистей либо особого инструмента — узкого железного шпателя. Для разравнивания слоя эмали изделие легко встряхивается. Ручной метод в большинстве случаев используется при наложении эмали на маленькие поверхности сложных профилей и конфигураций, к примеру в ювелирном деле.

Машинный метод наложения эмали используют для эмалирования громадных плоских поверхностей. Толченую, прекрасно просеянную эмаль размешивают с водой, в которую додают крепители: декстрин, мочевину (2—2,5 г на 1 л шликера) и др. и наносят на поверхность при помощи особого аэрографа, все время следя, дабы слой был равномерным и не толстым. При эмалировании плоских поверхностей эмаль в один момент наносят на обе стороны пластины.

Эмаль, нанесенную на оборотную, левую сторону изделия, именуют контрэмалью, и она помогает для предотвращения коробления изделия, которое появляется в силу металла и расширения различного коэффициента эмали.

Значение коэффициента расширения эмали весьма громадно. Он по возможности соответствовать коэффициенту расширения лла либо сплава, на что накладывают эмаль; в неприятном Мб чае при остывании эмаль отслаивается от изделия, не обращая внимания на тельность соблюдения технологического процесса. Отслаивание ТЩблюдается и , если коэффициент расширения эмали больше чем у металла, и в другом случае, если коэффициент расширения эмали меньше, чем у металла.

По окончании наложения эмали изделие шепетильно просушивают, в противном случае обжиге эмали оставшаяся вода закипит и изделие возьмёт брак в виде пузырей, вакуумов и т. п. Нужно, дабы обжиг эмали производился конкретно по окончании ее наложения, поскольку необожженная эмаль хрупка и непрочна. Сперва удаляют воду (отсасывают), которая нужна была при нанесении эмали, приложив к краю изделия кусок пропускной бумаги.

После этого предметы подсушивают в подогретом муфеле либо в маленькой печи , пока порошок не станет сухим (прекратит выделяться пар). В случае если при подсушивании либо при посадке в печь отпадает кусочек эмали, нельзя добавлять сырой эмали, поскольку на этом месте окажутся мутные пятна. Необходимо исправить это место сухим эмалевым порошком либо обжечь целый предмет и исправить по окончании обжига, либо же снять целый порошок и нанести его снова.

Обжиг эмали. Обжиг эмали требует температуры нагрева 600— 800°С. Для этого оптимальнееиспользовать электрические печи с открытыми спиралями.

Такие печи весьма производительны и экономичны. Небольшие драгоценности помещают в простые электрические муфели лабораторного типа с закрытой обмоткой. Для обжига эмали возможно пользоваться и газовым пламенем, и другими источниками тепла. Но в любых ситуациях пламя не должно соприкасаться с эмалевой поверхностью, поскольку копоть, попадая в эмаль, может сломать изделие.

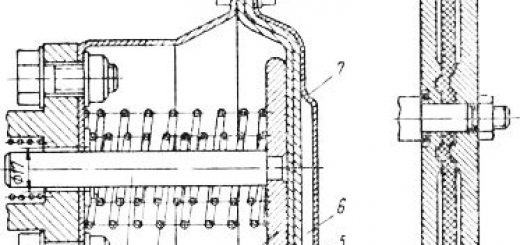

Исходя из этого в большинстве случаев при нагреве открытое пламя направляют на оборотную, левую сторону изделия. Любой предмет, обжигаемый в печи, нужно помещать на особую подставку, от качества которой сильно зависит успех обжига.

Подставка обязана отвечать следующим требованиям:

а) не изменять формы при нагреве;

б) не вступать в соединение с расплавленным эмалевым покровом;

в) не прилипать к эмали;

г) не образовывать на собственной поверхности окалины.

Асбестовые формы горят в эмали. Их возможно использовать лишь при, в то время, когда на поверхности нет эмали, а она находится внутри, “а формах из несложной стали в жаре образуются частички окиси железа (окалина), каковые легко вплавляются в эмаль и оставляют тёмные пятна.

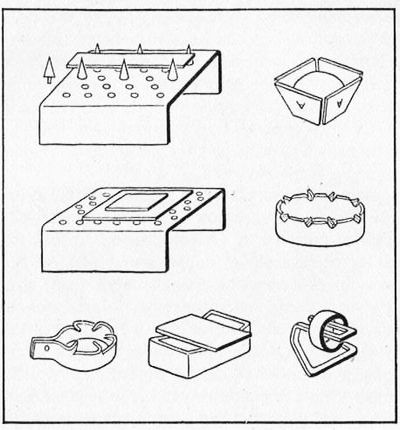

Самые лучшие подставки делают из никеля либо никелевых сплавов, и из жароустойчивой (хромоникелевой) стали, поскольку они жаре остаются неизменными. Формы подставки обусловливаются формой объекта. На рис.

1 продемонстрированы варианты подставок.

Рис. 1. Подставки для обжига эмали

Разные эмали в большинстве случаев владеют разной температурой плавления, исходя из этого, перед тем как приступить к наложению эмали на изделие, нужно проверить, насколько велик температурный диапазон плавления самые легкоплавких и тугоплавких эмалей, выбранных для работы. Для этого на маленькой пластине из того же металла, что и само изделие, накладывают все подлежащие опробованию эмали и, просушив их, начинают нагревать.

В случае если диапазон, за который расплавятся все эмали, не велик, то проба дала хорошие результаты и возможно приступить к наложению эмалей на изделие. Но время от времени в следствии пробы обнаруживается, что легкоплавкие эмали выгорают при температуре плавления тугоплавких эмалей. При таких условиях одни из них либо совсем исключают из производства, либо поступают следующим образом: сперва накладывают и обжигают все тугоплавкие эмали, а после этого додают недостающие цвета легкоплавких и обжигают их еще раз при более низкой температуре.

При обжиге эмали изделие нагревается до красного каления. До обжига поверхность эмали имеет шероховатую, тусклую структуру. По мере нагревания поверхность выравнивается, сливается и получает стекловидный блеск. Когда появляется блеск, нагрев заканчивается и изделие неспешно остывает.

В случае если по окончании обжига эмали и первого наложения на изделии обнаруживаются незначительные недостатки — трещины, пузыри, обнаженные места металла, то они исправляются повторным наложением эмали с обжигом и последующей просушкой. По окончании обжига изделие совсем декорируют.

Отбеливание производится в не сильный растворе серной окаЛ0ТЫ (не выше 15%), так как кое-какие эмали, не стойкие к кис-КИС м смогут потускнеть и утратить блеск и яркость. Вследствие этого Л°беливание лучше создавать в концентрированной соляной кис-°Т е а для эмалей с пониженной кислотоустойчивостью использовать имонную либо щавелевую кислоты. Раньше для отбеливания эмалей громадным содержанием свинца использовали органические вещества, не действующие на эмаль (квас, клюкву и др.).

Предстоящая отделка изделий выполняется простыми методами.

Классификация эмалей

Существует громадное разнообразие эмалей. Как уже известно, они различаются как по составу эмалевой массы, так и по технологическим изюминкам подготовки железной базы под эмаль.

В одних случаях художественный эффект достигается тем, что эмаль вводится в композицию изделия в маленьком количестве в виде отдельных цветовых пятен на неспециализированном железном фоне (вы-ямчатые эмали). В других случаях эмаль есть главным декором, а железные перегородки играют роль контуров, разделяющих эмали разных цветов (перегородчатые эмали).

Наконец, эмалью покрывают изделие сплошь, а металл помогает лишь конструктивной базой, обусловливающей форму изделия (целые эмали). Возможно выделить следующие их разновидности и виды эмалей.

Выемчатые эмали. Это самый древний вид художественной обработки. Они были известны еще египтянам, финикийцам и ассирийцам. Особенного расцвета выемчатая эмаль достигла в Византии.

Искусные образцы данной техники сохранились в Грузии и в курганах домонгольской Руси. Для исполнения эмали этого вида на изделии предусматриваются особые углубления — углубления, каковые после этого заполняют эмалью. Глубина углубления воздействует на эффект прозрачной эмали: чем глубже углубление, тем чернее краска. Дно углубления гладко зачищают, и оно является рефлектором.

Стенки углубления смогут быть вертикальными либо книзу уже; расширение их книзу, как при таушировании, формирует напряжение в эмали, что ведет к растрескиванию.

Для непрозрачных эмалей железная база обязана оставаться шероховатой. Выемчатую эмаль возможно использовать для деко-Рировки литых (рис. 2) либо обронных изделий.

В первом случае углубления под эмаль предусматривают на модели и реализовывают конкретно в ходе отливки, во втором — режут штихелем либо вырубают зубилом. Выемчатую эмаль используют и для изделий Из листового металла, выполненных чеканкой. Тогда эмалью покрывают углубленный фон либо отдельные участки узора. и, современной практике при серийном и массовом производстве -Делий нужные углубления под эмаль реализовывают техникой

штампа, к примеру ювелирные изделия и значки. Заполнение углублений эмалью возможно разным. В одних случаях эмаль покрывает лишь дно углублений и нижние части стенок, образуя необычный цветной вогнутый мениск.

В других в следствии обжига и многократного заполнения эмаль уравнивают с краями углубления заподлицо, и она образует одну ровную поверхность с выступающими частями металла.

Перегородчатые эмали. Различают пара вариантов данной техники, большая часть из которых кроме этого относится к древним приемам обработки художественных изделий из металла:

а) Перегородчатая эмаль с листовыми (ленточными) перегородками. Эта разновидность перегородчатых эмалей особенного расцвета достигла в домонгольской Руси и Византии.. Технологический процесс по большей части сводится к следующему: на узком золотом странице (высокой пробы) при помощи металлической прорезной матрицы (а время от времени вручную) продавливается углубление, соответствующее контуру рисунка. Углубление имеет вертикальные стенки и плоское дно в 1—1,5 мм.

Время от времени углубление не продавливается, а подпаивается в форме поверхностной коробочки (лоточка) с плоским дном. После этого от узкого золотого страницы толщиной в пара десятых (а время от времени и сотых) долей миллиметра нарезаются узкие полосы (ленточки). Из этих полос при помощи особого пинцета выгибаются перегородки, соответствующие контурам рисунка, и при помощи вишневого клея (камеди) приклеиваются к дну углубления. По окончании установок всех перегородок по рисунку на клей они припаиваются.

Пайка осуществляется достаточно тугоплавким припоем с температурой плавления, превышающей температуру плавления эмали.

Припой в размельченном виде насыпается в маленьком количестве между перегородками на дно углубления, и изделие нагревается. Клей выгорает, а перегородки припаиваются. После этого каждую ячейку, грамотного перегородками, заполняют цветной эмалью и по окончании просушки обжигают.

Операция повторяется пара раз, пока уровень эмали не достигает уровня фона. Данный вид эмалевой техники используется для маленьких ювелирных золотых изделий — как орнаментальных, так и с лицевыми изображениями.

б) Перегородчатые эмали с перегородками из проволоки. Эти эмали по собственной разработки отличаются от вышеописанных тем, что перегородки изготовляют не из листового металла, а из волоченой и после этого вальцованной (плющеной) проволоки (0 15—-0,6 мм) по преимуществу серебряной (чистое серебро). Материалом для того чтобы изделия помогает кроме этого сереб-о либо значительно чаще красная медь, в особенности при производстве больших изделий, к примеру декоративных ваз, достигающих двух-тоехметровой высоты.

Рис. 2. Литая чернильница с выемчатой эмалью XVIII е. Музей МВХПУ

Спильные перегородчатые эмали на серебре либо золоте (по разработке, принятой на Ленинградском производственном объединении «Русские самоцветы») по окончании опиловки эмалевого слоя абразивными материалами и соответствующей тщательной промывки в воде промывают еще и в растворе плавиковой кислоты (45%-ной для золота и концентрированной для серебра). Промывку реализовывают, погружая изделие на 30—60 с в раствор в сетчатой корзине из винипласта.

Раствор плавиковой кислоты употребляется , пока на дне ванны не образуется осадок силикатов (время работы 100— 120 ч). По окончании обработки плавиковой кислотой изделие снова шепетильно промывается в холодной и тёплой воде и обжигается.

в) Филигранные перегородчатые эмали. Они свойственны для древнерусского ювелирного мастерства XVI и особенно XVII вв. Изготовляются они из золота, серебра либо меди.

Филигранной перегородчатой эмалью украшают самые разные предметы: посуду, драгоценности, ларцы, коробочки, церковную утварь, зарплаты икон и др. Перегородки делаются из филиграни сученой и вальцованной проволоки, каковые набираются по рисунку и напаиваются на изделие. После этого ячейки, образованные филигранными перегородками, заполняются цветными эмалями и изделие обжигают.

Возможно выделить предметы, на которых эмалью заполнен лишь рисунок, а фон остается железным (работы столичных (рис. 4) и новгородских мастеров XVI—XVII вв.); время от времени фон дополнительно обрабатывается канфарником (рис. 5) либо просекается (рис.

6) (обе операции выполнены до обжига и наложения эмали), В других вещах эмалью заполняется не только рисунок, но и фон (работы мастеров Великого Устюга).

г) Оконная эмаль. Восстановление данной разновидности эмалевой техники относится к XIX в. Но в Италии она была известна в XVI в.. и о ней писал Бенвенуто Челлини в «Трактате об мастерстве», как об весьма сложном приеме. Она представляет собой как бы миниатюрный цветной витраж, трудящийся на просвет.

Оконная эмаль используется в ювелирных украшениях (серьги, кулоны, подвески), и для украшения абажуров, лампад и фонарей. Базой помогает ажурная филигрань, просветы в которой заполняются мокрой молотой эмалевой массой. После этого изделие с опаской просушивают и срочно обжигают. Эмаль сплавляется и преобразовывается в стекло, вправленное в просветы железного кружева.

Такие изделия весьма эффектны, если они смотрятся на просвет; цветные прозрачные эмали чистых цветов напоминают драгоценные камни — аметисты, сапфиры, рубины и др.

Рис. 3. Декоративное блюдо «Кони» Создатель Жаргал. 1976 г. МВХПУ

Рис. 4. Серебряная братина

Рис. 5. Фрагмент эмали по скани с канфа-ренным фоном

Рис. 6. Саадачный прибор громадного народа (колчан для стрел) XVII в. Москва. Национальная Оружейная палата

На данный момент витражная (оконная) эмаль производится на Ленинградском объединении «Русские самоцветы» по разработке, созданной ВНИИювелирпромом. В качестве базы используют золотой сплав 583-й пробы, серебряный 875-й пробы и томпак Л-90).

Технологический процесс начинается с подготовки изделий под эмалирование: их отжигают в муфеле при температуре 400 °С до появления оксидной пленки, охлаждают и отбеливают в концентрированной соляной кислоте (ГОСТ 3118—67) при комнатной температуре в течение 1—2 мин и промывают в проточной воде. Затем их крацуют на капроновых крацовочных щетках с 3%-ным раствором поташа (ГОСТ 4221—65) и снова промывают в тёплой (60°), а после этого в холодной воде.

Изделие из томпака дополнительно травят в меланже, т. е. смеси 730,8 мл концентрированной азотной кислоты, 109,2 мл концентрированной серной кислоты и 20 мл концентрированной соляной кислоты, разбавленной 140 мл дистиллированной воды. Раствор охлаждают. Травление создают в кислотоупорных ваннах до появления блеска на всей поверхности заготовки.

После этого заготовку прекрасно промывают в проточной воде и просушивают.

общие размеры и Форма заготовки смогут быть самые разные, но отверстия под витражную эмаль лучше конструировать неправильной формы площадью не более 25 мм2. Диаметр круглых отверстий не должен быть больше 5 мм, а перегородки каркаса заготовки должны быть однообразной толщины. Прозрачные измельченные эмали должны быть высвобождены от небольших фракций (мути).

Все работы требуют соблюдения особенной чистоты.

Наложение витражной эмали имеет собственные особенности. Эмаль наносится неспешно вручную при помощи железного шпате-ля-бидрашпица способом стекания капли, а излишняя вода удаляется томпоном из хлопчатобумажной ткани. После этого изделие строго фиксируется на особой подставке из нихрома либо нержавеющей стали и с опаской (без ударов и толчков) переносится в муфель.

Первичный обжиг — спекание эмали — производится при температуре 640—680°С. Наряду с этим спекшаяся эмаль должна иметь прочное сцепление с перегородками каркаса. В случае если заготовка изделия выполнена из томпака (либо меди), то ее очищают от окалины капроновой щеткой. После этого прокладывают эмаль второй раз, дополнительно смотря за тем, дабы все отверстия были затянуты всецело.

Наряду с этим эмаль наносится вровень с перегородками каркаса (либо выше). Второй обжиг производится при температуре 700— НДСГС Наряду с этим эмаль обязана всецело оплавиться и купить повную, блеск и гладкую поверхность.

Целые эмали. В эту группу объединены эмали, сходные в ологическом отношении, но владеющие совсем разны-Т6 художественными качествами. Первой технологической особен-Мостью, разрешающей объединить все эмали, входящие в эту груп-Н есть то, что эмаль сплошь покрывает железную базу, имеющую только конструктивное назначение.

Второй изюминкой, конкретно обусловленной первой, есть применение тёмных и цветных металлов для базы изделий, потому, что металл сплошь закрывается эмалью и декоративного значения не имеет. Исходя из этого драгоценные металлы (золото, серебро) тут не используются. Исключение составляют драгоценности с просвечивающей эмалью по серебру и золоту.

Ровные эмали. Эти эмали взяли распространение около 100 лет тому назад (60-е годы XIX в.). Они наводились на железные изделия только в целях предохранения их от внешних условий (коррозии), а их эстетические качества не учитывались.

Первоначально это была металлическая и чугунная посуда.

На данный момент ровные тёплые эмали активно используются не только в посудном производстве, но и в машиностроении, приборостроении, при производстве газовой и медицинской аппаратуры. Эмалью покрывают холодильное и кухонное оборудование, вывески, разные указатели, циферблаты часов, торговое оборудование, и чугунные ванны, раковины, котлы и др.

Технологический процесс эмалирования тёмных металлов (сталь, чугун) имеет собственную специфику. На данный момент он создан очень подробно в разных вариантах. По большей части он сводится к следующему: по окончании простых подготовительных операций (очистки— механической крацовки на щетках, травления в разбавленной серной либо соляной кислоте) изделие промывают в проточной воде и снова крацуют.

Затем изделие погружают в тёплый раствор соды и, не смывая ее, высушивают. Пленка соды на время предохраняет металл от ржавления. В таком виде изделие поступает в эмалирование.

Различают две эмалевые веса: главную, либо грунт, и покровную.

Первая в большинстве случаев имеет черный цвет и существенно превосходит вторую по тугоплавкости. В ходе обжига она не расплывается совсем, а только находится в густом, текучем состоянии, покрывая металл не целый связной массой, а пористой. Эта пористость разрешает металлу при остывании и нагреве расширяться и сжиматься, причем частицы главной массы не отделяются ни друг от друга, ни от металла.

Это обусловливает прочность эмалевого покрытия.

Покровные веса постоянно составляют с таким расчетом, дабы они плавились значительно легче, чем главная масса (грунт), и дабы, соприкасаясь, они сплавлялись, образуя между собой необычный по 8 С постепенным переходом от наружного, чистого, верхнего, родного слоя через смешанный состав к грунту. Покровные веса делают в большинстве случаев ярких и броских тонов (белые, кремовые, голубые, зеленые и т. п.). Время от времени для наружных поверхностей посудЬ1 используют их смеси, каковые образуют при обжиге необычные расцветки с потёками и пятнами.

Кое-какие изюминки имеются и в наложении эмали. Существует два метода: мокрый и сухой.

Мокрый метод — простой, самый распространенный, используемый для металлических изделий. Эмаль, как указывалось выше, растирают с водой и наносят на предмет или опрыскиванием (большие подробности), или кистью либо несложным погружением (небольшие подробности). После этого изделие сушат при температуре 40—50 °С и обжигают.

Необожженная эмаль очень хрупка, легко осыпается.

Операцию обжига и нанесения эмали повторяют два раза. Сперва наносят и обжигают грунт, позже покровную цветную эмаль.

Сухой метод, либо припудривание, использовался в прошлом для чугунных изделий (время от времени видится и по сей день). Он содержится в том, что раскаленный предмет, к примеру чугунную ванну, подвешивают к поворотному крану и скоро (в течение 15—20 мин), до тех пор пока предмет не остыл, припудривают сухой эмалью и обжигают. В случае если по окончании обжига в эмалевом слое обнаруживаются недочёты, то припудривание повторяют и предмет снова обжигают.

Увлекателен метод эмалирования чугунных изделий в ходе их отливки. Для этого форму, приготовленную из формовочной смеси, покрывают изолирующим слоем графита и шепетильно выглаживают. На данный графитовый слой наводят как возможно ровнее слой эмали, которую предварительно растирают в узкий порошок и разбалтывают с водой до густоты сметаны.

В случае если изделие пустотелое, а отглазуровать его необходимо кроме этого и с внутренней стороны, то эмалью покрывают и стержень.

По другому методу эмалевую массу в сухом порошкообразном виде наносят на мокрый изолирующий графитовый слой, т. е. посыпают мокрую поверхность сырой земляной формы (либо стержня) порошком эмали и приглаживают. После этого форму сушат и заливают расплавленным чугуном. Отливка должна быть спокойной, т.е. без излишнего газовыделения. Для этого в состав эмали не должны входить вещества, талантливые выделить газы либо пары при температуре плавления чугуна.

Прекрасные результаты дает эмалевая масса, складывающаяся из кварцевого песка, кальцинированной соды и мела. Для лучшего прилипания массы к форме додают глину. Компоненты эмалевой массы (в частях) продемонстрированы в табл.

29.

Расписные и красивые эмали. Данный вид эмалей представляет собой узкую миниатюрную живопись эмалевыми красками на железной базе. Эта техника имеет довольно много неспециализированного с живописью по фарфору и выполняется теми же красками.

Современный технологический процесс живописи по эмали сводится к следующему: из узкого бронзового страницы изготовляют базу изделия, на котором предполагается осуществить роспись (блюдо, тарелка либо пластинка).

По окончании соответствующей подготовки (травление и обезжиривание) лицевую поверхность изделия, подлежащую росписи, покрывают узким слоем эмали, которая обязана являться фоном; в большинстве случаев — это яркие тона (белый, светло синий), но в прошлом, к примеру, известные французские лиможские эмали писались на чёрном фоне, значительно чаще тёмном.

Эмаль наносят простым мокрым методом, смотря за тем, дабы слой был ровнее и уже, шепетильно просушивают и обжигают. Эту операцию повторяют два-три раза, пока поверхность не станет совсем ровной и ровной. Оборотную сторону изделия (которую не планируется расписывать) покрывают контрэмалью, дабы изделие не коробилось.

Подготовленное так изделие поступает к эмальеру-художнику, что переводит на него рисунок и приступает к живописи.

Живопись по эмали (финифть) требует от живописца громадного опытного мастерства. Ее главные изюминки заключаются, во-первых, в том, что это миниатюрная живопись — размеры ее маленькие и измеряются в большинстве случаев всего лишь сантиметрами. Во-вторых, краски при обжиге изменяют собственный интенсивность и первоначальный цвет, и художник трудится по воображению.

Работа облегчается применением так называемой палитры, т. е. пластинки, на которой нанесены уже обожженные краски всех цветов с указанием температуры и номера обжига для каждой из них. Пользуясь таковой палитрой, живописец пишет сперва более тугоплавкими красками и по окончании их обжига применяет легкоплавкие; это нужно вследствие того что легкоплавкие краски при более больших температурах выгорают и теряют цвет.

Завод-изготовитель производит краски под номерами в виде тон-_ кого порошка, что складывается из флюса (плавня) и фактически красителя, т. е. окисей того либо иного металла (кобальта, хрома и т. п.). В табл. 30 даны чаще всего употребляемые в наше время краски.

Самые броские и чистые тона отмечены звездочкой.

Процесс живописи делится на три этапа: работы по подготовке; фактически живопись; обжиг.

Работы по подготовке. К подготовительным работам в первую очередь относят приготовление красок. Для этого нужно иметь стекло толщиной 4—5 мм. Стекло отрезают, шлифуют края, после этого на него насыпают чистый, небольшой кварцевый песок, смачивают водой и растирают курантом (плоским стеклянным либо фарфоровым пестиком) , пока поверхность стекла станет равномерно матовой.

Затем песок смывают, стекло просушивают и протирают скипидаром.

Чтобы брать и насыпать сухие краски, пользуются шпателями, каковые бывают металлическими, роговыми и пластмассовыми. Пластмассовые самый эргономичны, поскольку от металлических шпателей время от времени в краску попадает железо, которое кроме того в малых количествах портит цвет краски; особенно это относится к ярким тонам. Краски, каковые используют тут, по существу, являются те же легкоплавкие цветные эмали, шепетильно растертые со скипидарным маслом и разбавленные скипидаром.

Для этого заблаговременно готовят скипидарное масло. Самый несложный метод — это налить скипидар в широкий сосуд (к примеру, в тарелку) и поставить его в теплое место, дабы он испарялся и густел. Но процесс данный медленный.

Чтобы его ускорить, возможно составить друг на друга четыре-пять блюдец, а сверху поставить полный стакан скипидара и иногда его дополнять так, дабы он практически переливался через край. Скипидар владеет свойством «сползать» вниз по стенкам стакана и наряду с этим скоро испаряться и густеть; сейчас в блюдцах скапливается скипидарное масло.

В стакане возможно полоскать кисти, поскольку краска оседает на дно. Для изготовление краски маленькое количество сухого порошка насыпают на стекло, додают мало скипидарного масла и растирают кругообразным перемещением куранта до тех пор, пока не будет взята совсем однородная масса. Густота краски должна быть таковой, дабы ее капля не растекалась по стеклу.

Такая краска прекрасно берется на кисть и не растекается по изделию.

Прекрасные результаты возможно взять, в случае если растереть краску на скипидаре за одни дни до работы и покинуть ее на стекле; скипи-частично испарится, загустеет, и краска будет владеть всеми нужными особенностями.

В случае если краска продолжительно лежала (пара дней) и засохла, ее направляться прекрасно перетереть с добавлением скипидара. Кисти для этого ВН тоебляют беличьи и колонковые малых номеров. Длинноволосо-УП Узкие кисти помогают с целью проведения узких, постоянных линий, более толстые и маленькие —для покрытия фона.

Работы по подготовке завершаются переводом рисунка на изделие. Различают три метода перевода: отпечатывание, припорох, рисунок от руки.

Отпечатывание. Рисунок, выполненный карандашом (мягким) на кальке, накладывают лицевой стороной на изделие и проглаживают шпателем либо обводят карандашом по линиям рисунка. Получается отпечаток, достаточно различимый.

направляться учесть, что наряду с этим методе получается обратное (зеркальное) изображение.

Припорох. Рисунок, выполненный на кальке, прокалывают с обратной стороны иглой (узкой), подложив под кальку кусок сукна. После этого угольным порошком при помощи суконного тампона делают припорох — выполняют тампоном по контуру рисунка.

Не нужно проводить тампоном два раза по одному месту.

Рисунок от руки. Обычным карандашом от руки рисунок делают конкретно на эмалевой заготовке, подлежащей росписи. Карандаш ложится лучше, в случае если поверхность эмали предварительно легко покрыта скипидарным маслом.

Фактически живопись. Осваивать технику живописи по эмали нужно затевать с изучения наложения мазка одной краской. Краску понемногу набирают на кисть, чуть-чуть намоченную скипидаром.

Для узкого небольшого рисунка краска должна быть суше, поскольку при жидкой краске в конце мазка может показаться капля, что нежелательно. Напротив, для написания пейзажа, туч, дали краска должна быть жиже.

На протяжении работы изделие должно лежать на столе и придерживаться левой рукой. Правую руку кладут от локтя до кисти на движение и стол осуществляется лишь перемещением пальцев либо при проведении долгих линий—перемещением кисти руки. Это требует известного навыка, поскольку линия должна быть «дотянута» от начала До конца с одного раза.

Неверно совершённую линию либо мазок возможно легко смыть скипидаром либо стереть чистой тряпкой без Ущерба для другой композиции.

Нужно учитывать, что все краски при верном обжиге усиливают собственный тон, т. е. становятся бросче, а время от времени кроме того изменяют его. направляться иметь в виду, что не все краски возможно смешивать между собой для получения промежуточных оттенков.

Последним этапом живописи есть роспись порошковым золотом. Подготовка золота (порошка) происходит подобно подготовке красок. Его насыпают на стекло и растирают неметаллическим (роговым, пластмассовым) шпателем с добавлением скипидарного масла и скипидара. По окончании растирания золоту нужно разрешить «вылежаться».

Пишут золотом равно как и красками, и без того же об-жигеют. По окончании обжига порошковое золото делается матовым (к0-ричневым). Для придания ему блеска его полируют агатовым карандашом (полировником).

Обжиг. Эта последняя, последняя, операция очень важна, и к ней нужно относиться с особенным вниманием. Обжиг обязан осуществляться в муфеле, поскольку краски вычислены на обжиг в окислительной среде с изоляцией от прямого действия открытого пламени. При обжиге на открытом огне краски чернеют и обесцвечиваются, поскольку происходит восстановление металлов из их окислов, являющихся красителями.

На протяжении обжига скипидарное масло выгорает, а флюс, содержащийся в краске, сплавляется с базой эмали, по которой произведена живопись. Все краски обжигают при температуре от 650 до 900 °С, но прежде их просушивают при температуре 300—400 °С.

При просушке образуется большое количество газообразных продуктов от выгорания органических примесей, исходя из этого муфель не нужно закрывать хорошо (мало приоткрывают створку либо смотровой глазок). В случае если это не выполняется, краски смогут вспучиться, вскипеть и работа будет сломана. Просушку выполняют при температуре не выше 500 °С, поскольку при 600—650 °С расплавляются флюсы, содержащиеся в красках.

Обжиг нужно проводить скоро в тёплой печи, но температура не должна быть выше 900 °С, а при обжиге расписных эмалей по филигранному комплекту — не выше 800 °С, поскольку в противном случае может расплавиться припой. Чем меньше период обжига, тем сочнее и бросче краски, поскольку при промедлении флюс (что легко плавится) может вступить во сотрудничество с эмалевой основой и красителем, что нежелательно и, помимо этого, свинцовые соединения (и другие) выгорают (улетучиваются).

Сложные многоплановые композиции требуют многократных прописей и по окончании каждой повторной прописи очередного обжига. Таковой ступенчатый обжиг используют и в тех случаях, в случае если живопись ведут комплектом красок с различной температурой обжига. Сначала пишут и обжигают высокожгущиеся краски, а после этого селеновые и золотосодержащие краски, каковые легко выгорают.

Охлаждать изделия по окончании обжига возможно скоро, поскольку их яркость и цвет красок от этого не изменяются.

При обжиге вероятны следующие недочёты, вызываемые неточностями в работе: недожог красочного слоя, что ведет к недостаточной прочности (механической), трещинам, осыпанию и т. п.; пережог — к изменению и выгоранию красок цвета (бирюзовые краски становятся серыми, пурпурные и розовые покупают синеватый оттенок, жидкое золото теряет блеск и стирается).

Через чур стремительное увеличение температуры в муфеле ведет к отслаиванию и вспучиванию красок. При попадании паров воды в муфель (сырые подкладки, непрокаленные стены нового муфеля) получается матовая поверхность вместо блестящей.

Необычный эффект дает припорох (присыпка) поверх главной эмали порошком эмали другого цвета (создан живописцем Р. И. Самарец). При обжиге обе эмали сплавляются и образуют необычный переход тонов (рис. 90).

Эмаль с накладками из металла (проволока, зернь, вырезки из страницы). Эта эмаль известна с XVI в. Русским вариантом данной техники являются устюжские эмали. Необычным технологическим приемом характеризуются эмалевые изделия, выпускавшиеся фабрикой братьев Поповых, которая была открыта в Великом Устюге в 1781 г. За относительно маленький срок (всего 15 лет) фабрика выпустила много разных изделий, многие из которых сохраняются на данный момент в музеях нашей страны. Это подносы (рис.

91), ларцы, коробочки, табакерки и другие предметы.

Не считая Великого Устюга данный технологический прием был известен кроме этого и мастерам Сольвычегодска. Но к концу XVIII в. эта техника везде была забытой.

Сущность этого технологического процесса содержится в следующем: из узкого листового металла изготовляется изделие, значительно чаще из красной меди, реже из серебра. После этого с обеих сторон сплошь его покрывают глухой эмалью белой, синей, светло синий либо зеленой и желтой. В отдельных случаях используется эмаль двух цветов.

К примеру, все изделие покрывается светло синий эмалью, а отдельные его участки — желтой, причем никаких перегородок из металла между разными цветами эмали не делается.

Рис. 7. Эмалевый портрет К. Э. Циолковского Современная работа

Рис. 8. Серебряная чаша с расписной эмалью Финиш XVII в. Сольвычегодск. Национальная Оружейная палата

Процесс обжига и наложения эмали повторяется пара раз, пока все изделие не получает ровную и ровную как бы фарфоровую поверхность. После этого из узкой серебряной либо бронзовой (золоченой либо серебреной) фольги при помощи особых металлических матриц штампуются рельефные узоры и вырезаются по контуру-Готовые рельефы накладываются на эмалированное изделие, которое нагревается до расплавления эмали; наряду с этим железные накладки прочно вплавляются в эмалевый слой.

Время от времени затем все изделие, включая и железные накладки, покрывается прозрачной эмалью (типа фондона) и еще раз обжигается. В этом случае железные рельефы оказываются под эмалью и просвечивают через нее.

На Ленинградском объ. единении «Русские самоцветы» по разработке, созданной ВНИИюве-лирпромом, на данный момент производятся изделия из золота пробы 583, томпака и 875 серебра пробы Л-90 с вплавленными в эмаль накладками. Накладки вырубаются на штампе из фольги этих металлов толщиной от 0,18 до 0,2 мм.

Рис. 9. Декоративное блюдо Живописец Р. И. Самарец. 1977 г. М8ХПУ

Вырубленные подробности с опаской (дабы.не помять) обезжириваются в — 10%-ном растворе едкого натра, промываются в тёплой и холодной воде и просушиваются.

Изделие покрывается эмалью и обжигается с таким расчетом, дабы толщина эмалевого слоя втрое превышала толщину вплавляемой подробности-накладки, а ее площадь не превышала ]1ь площади эмалевой поверхности.

Чистую ровную эмалевую поверхность изделия еще раз протирают льняной тканью, намоченной дистиллированной водой, и насухо вытирают. После этого поверхность при помощи кисточки смазывают маленьким числом клея БФ-6 (ГОСТ 12172—66), разведенного этиловым спиртом в отношении 1:13 (при приготовлении клеевого раствора спирт направляться приливать маленькими порциями и все время интенсивно перемешивать, готовый разведенный клей нужно хранить в посуде с притертой пробкой), и на нее посредством пинцета переносится накладка и приклеивается.

Изделие укладывают на подставку так, дабы поверхность эмали с вплавляемой подробностью была параллельна поверхности подставки. Подставку с подробностью переносят в муфель и в течение 6—10 мин она обжигается при температуре 680—720 °С. Время обжига зависит от площади вплавляемой подробности и массы заготовки, и от температурного промежутка примененной эмали и металла.

Для некоторых эмалей температуру повышают на 10—20 °С, и увеличивают время выдержки.

Рис. 10. Устюжская эмаль. Поднос XVIII в. Музей, МВХПУ

По окончании обжига изделие охлаждают на воздухе, отбеливают в концентрированной соляной кислоте и шепетильно промывают и сушат.

Необходимо заметить, что при нехорошей подготовке поверхности вплавляемой подробности получается брак, подробность отслаивается и работу приходится повторять снова. Поверхность эмали нужно заново опиливать от следов вплавления.

отличных показателей дают эмали № 10 — белая, № 28 — голубая, № 84 — зеленая и № 124 — светло синий. При брака поверхность таких эмалей по окончании опиловки не обязательно повторно обжигать, :

являемую подробность возможно наклеивать прямо на опилованную по-3 “охность и позже обжигать.

В На данный момент данный прием взял собственный предстоящее разви-на данный момент в качестве накладок значительно чаще используют серебряную ТИ

Просвечивающая (рельефная) эмаль. Эта техника была известна в XIV в. в Италии, а после этого распространилась и по вторым государствам. Она содержится в том, что низкий железный рельеф сплошь покрывают прозрачной (либо полупрозрачной) эмалью так, что и его самые высокие части скрыты под слоем эмали.

В следствии все рельефное изображение просвечивает через эмаль, причем выступающие элементы просвечивают посильнее. Получается необычный эффект света и тени, эмаль как бы увеличивает глубины рельефа.

К данной технике направляться отнести изделия с гравированными либо штампованными картинками, на каковые сплошь наводят прозрачную цветную эмаль. Данный прием используют и на данный момент (ордена, значки и др.). Время от времени прозрачную эмаль накладывают высоко и по окончании обжига она формирует иллюзию драгоценного камня.