Карусельные фрезерные станки

Конструкция

Карусельные фрезерные станки используют для обработки по наружному контуру узлов и заготовок криволинейной формы, имеющих большие размеры. Станки эти высокопроизводительны, при менение их особенно действенно на фирмах с массовым выпус ком продукции.

В отличие от фрезерных станков с нижним располо жением шпинделя в карусельных станках оси шпинделей в ходе работы подвижны и перемещаются довольно закрепленной в цу-лаге заготовки по особому копиру, форма которого обуслов ливает профиль обработки заготовки. Отечественная индустрия производит одношпиндельные и двухшпиндельные карусельные фрезерные станки. На двухшпиндельных станках заготовка (узел) обрабатывается в один момент двумя фрезами, в следствии чего достигается меньшая шероховатость обрабатываемой поверхности,

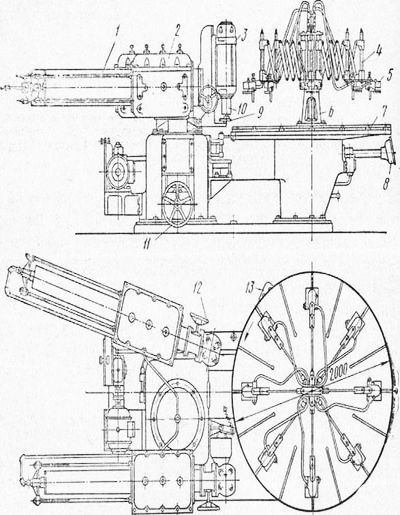

Рис. 1. Неспециализированный вид двухшпиндельного карусельного фрезерного станка: 1 — суппорт, 2 — направляющая головка, 3 — электродвигатель шпинделя, 4 — кронштейны, 5 —зажим с пневмоприводом, в —стойка, 7 —стол, 8 — панель управления, 9 — копировальный ролик. 10— фреза, 11 — маховичок для установки суппорта, 12 — маховичок для установки шпинделя, 13 — кулачок

Двухшпиндельный карусельный фрезерный станок (рис. 1) имеет подвижный круглый стол, два суппорта, подвижно закрепленных в направляющих головках цилиндрических стоек. На суппортах закреплены электродвигатели, валы которых в один момент помогают и шпинделями.

По центру стола на стойке установлены раздвижные кронштейны пневматических зажимов. Кнопки управления станком и сигнальные устройства размещены на панели.

Рис. 2. Кинематическая схема двухшпиндельного карусельного фрезерного станка: 1 — сменные шестерни, 2 —муфта, 3 — червячная пара, 4 — рычаг, 5 — электродвигатель шпинделя, 6 — суппорт, 7 — поршень пневыоцилиндра, в, 9. 10 — маховички, 11 — копировальный ролик, 12 — ролик реостата, 13 — зубчатый сектор, 14 — электродвигатель привода стола

Заготовки кладут в особые цулаги, закрепленные на столе, но окружности которого смогут быть закреплены кулачки, машинально снижающие скорость подачи (вращения стола) в момент обработки отдельных участков заготовки, что разрешает избежать образования сколов.

Конструкцией станка предусмотрена возможность трансформации направления перемещения шпинделей относительно оси стола. Суппорт поднимают и опускают посредством маховичка (рис. 2), а шпиндель относительно суппорта — маховичком, положение копировального ролика относительно оси шпинделя изменяют посредством маховичка.

Все эти перемещения необходимы для настройки станка.

Механизм подачи (вращения стола) приводится от электродвигателя постоянного тока через червячную, зубчатую, цилиндрическую и опять червячную передачи. Скорость подачи изменяют при помощи смены зубчатых цилиндрических шестерен. Для остановки и пуска стола без отключения электродвигателя предусмотрена муфта, управляемая рычагом, вынесенным к рабочему месту.

Скорость подачи понижается действием на трансформатор кулачка, закрепленного на столе, которое передается через сектор с роликом. Трансформатор электрически связан с обмоткой возбуждения генератора постоянного тока, служащего источником питания электро-двигателя.

В ходе работы ролик суппорта всегда прижимается к копировальной цулаге, закрепленной на столе. Для этого преду, смотрен пневмопривод. Цилиндр пневмопривода закрепляется на суп-порте, а пустотелый шток крепится без движений.

От пневмопривода действуют и зажимы станка.

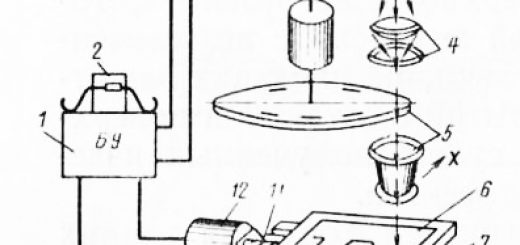

Рис. 3. Схема пневмопривода двухшпиндельного карусельного фрезерного станка: 1 — зажим. 2 — эластичные шланги.

3 — золотниковый пневмоаппарат, 4 — поршень, 5 — суппорт с пневмоцилиндром, 6 — масленка, 7 — ресивер, 8 — кран для продувки, 9 — реле давления, 10 — регулятор давления

В пневмопривод станка (рис. 3) включен гидроклапан давления, через что рабочий газ под постоянным давлением подается в ресивер, а из него — в полости пневматических цилиндров суппортов. Для смазки стенок цилиндров предусмотрен распылитель, через что рабочая жидкость вводится в рабочий газ, поступающий в цилиндры.

В зажимы с пневмодвигателем рабочий газ подается через полость в центре стола станка, где установлен золотниковый пневмоаппарат, снабжающий подачу сжатого рабочего газа лишь в полости тех зажимов, каковые сейчас находятся вблизи трудящихся фрез. Полости вторых зажимов соединяются сейчас с выхлопной линией, что нужно для снятия обработанных закладки и заготовок новых. Трудится золотниковый аппарат машинально, Для его установки предусмотрен рычаг, поворотом которого возможно изменять работу зажимов, соединяя одни из них с магистралью сжатого рабочего газа, а другие — с воздухом.

В напорную магистраль включено реле давления, которое при давлении воздуха в пневмосети ниже установленного предела машинально отключает привод станка. Реле не разрешает включить станок и при отсутствии давления рабочего газа в совокупности. Это крайне важно для обеспечения надёжной работы на станке.

Настройка станков

Заготовки, подлежащие обработке, укладывают в шаблоны (рис. 4), каковые устанавливают и закрепляют на столе станка болтами с квадратными головками, вставляемыми в намерено предусмотренные в столе Т-образные радиально расположенные пазы.

В зависимости от требований и формы детали к классу шероховатости обработки ее поверхности заготовку обрабатывают одной фрезой за один проход либо двумя последовательно расположенными фрезами, снимающими стружку с одной и той же плоскости заготовки (черновое и чистовое фрезерование) либо, наконец, двумя последовательно расположенными фрезами, вращающимися в различные стороны и снимающими стружку с разных участков одной и той же плоскости заготовки. Наиболее сложным для настройки есть последний случай.

Предположим, необходимо настроить станок для обработки заготовок, для получения детали, представленную на рис. 4, а. Часть плоскости заготовки должна быть обработана при попутном фрезеровании, в другом случае вероятно образование сколов, а часть II плоскости — при встречном фрезеровании (направление подачи продемонстрировано стрелкой).

Для закрепления заготовок должны быть изготовлены цулаги с двумя копировальными линейками: одна для суппорта с фрезой, вращающейся по направлению подачи, вторая для суппорта со встречным вращением фрезы. Линейки закрепляются на цулаге одна над второй, В цулаге должна быть предусмотрена возможность базирования заготовок по нижней пласти, кромке (противоположной обрабатываемой) и торцу.

Рис. 4. Пример установки цулаг на столе карусельного фрезерного станка: а — эскиз подробности; I — участок кромки, обрабатываемый при попутном фрезеровании, II — то же, при встречном фрезеровании; б — стол с цулагами; 1, 2 — копировальные линейки, 3 — заготовка, 4 — торцовый упор шаблона, 5 — шаблон, 6 — стол станка

Цулаги размещают на столе станка вероятно ближе к его кромке с таким расчетом, дабы расстояния (рис. 166, б) от края стола до торцовых кромок цулаги были бы равны между собой. Верхняя плоскость установленной на столе цулаги должна быть строго горизонтальна, что контролируют уровнем, укладываемым на плоскости цулаги по радиусу стола и после этого перпендикулярно радиусу. В предусмотренные в цулагах отверстия вставляют болты, головки которых предварительно вводят в пазы стола.

По окончании окончательной выверки цулаги закрепляют гайками.

Положив в цулаги заготовки, приступают к установке зажимов. Для этого отпускают стопорные винты на стойках раздвижных кронштейнов и, немного подняв вверх зажим, вставляют его стойку в предусмотренное в цулаге отверстие с таким расчетом, дабы между верхней пластью и башмаком зажима заготовки был зазор 3—4 мм и дабы башмак в нижнем положении был параллелен пласти заготовки. Установив зажимы, их фиксируют, затягивая стопорные винты раздвижных кронштейнов.

По окончании установки цулаг и зажимов настраивают суппорты. На шпинделях закрепляют фрезы, и суппорты устанавливают по высоте в соответствии с положением заготовок в цулагах. Более шепетильно фрезы относительно заготовок устанавливают посредством винтового механизма шпинделя.

Нужно подчернуть, что при профильной обработке кроме того маленькое смещение фрез относительно пласти заготовок может служить причиной брака. Исходя из этого при настройке станка на профильную обработку заготовок в цулаги укладывают ранее обработанные заготовки либо особые шаблоны. Фрезы подводят прикасаясь к заготовке и, перемещая шпиндель в вертикальной плоскости, получают того, дабы между заготовкой и фрезой не было зазора, т. е. профиль заготовки всецело бы совпадал с профилем части фрезы, касающейся заготовки.

Копировальные ролики перемещают в сторону цулаг. Ролики считаются верно установленными, в случае если в крайнем положении суппорта они хорошо примыкают к цулагам. Фрезы при повороте их от руки должны легко касаться поверхности обработанной заготовки.

На этом предварительная настройка считается законченной.

По окончании обработки 4—5 заготовок размеры их и форму контролируют и, в случае если необходимо, корректируют положение копировальных роликов. К примеру, в случае если заготовки по окончании обработки получаются меньше по ширине, чем предусмотрено технологической картой, ролики пара выдвигают, уменьшая этим толщину снимаемой стружки, и напротив. Поворотом рукоятки золотникового пневмоаппарата устанавливают территории, в которых заготовки должны быть зажаты.

Работа на станках

Перед тем как приступить к работе открывают кран магистрали сжатого воздуха и контролируют по манометру его давление. Подключают станок к сети переменного тока и включают преобразователь частоты, после этого включают двигатели шпинделей и затем привод подачи.

Станок обслуживают двое рабочих. Станочник снимает со стола обработанные заготовки и передает их второму рабочему, что укладывает заготовки в штабель. Станочник же берет из другого штабеля необработанные заготовки и закладывает их в шаблоны. Стол станка может делать до 3—5 оборотов в 60 секунд (при большой подаче). Любая заготовка должна быть совершенно верно установлена в цу-лаге, т. е. хорошо примыкать к ней собственными базисными поверхностями, в другом случае неизбежен брак.

В случае если станочник видит, что при данной скорости подачи он неимеетвозможности выполнить это условие, скорость подачи направляться пара уменьшить. В ходе работы иногда нужно контролировать размеры обработанных заготовок калибрами-скобами. Шероховатость обработанной поверхности определяют визуально.

Необходимо постоянно следить за работой отдельных элементов станка. Особенно это относится к электродвигателям шпинделей. Перегрев двигателей довольно часто происходит из-за чрезмерно громадных припусков, оставляемых на обработку, из-за неверного распределения слоя снимаемой стружки между фрезами, закрепленными на различных шпинделях (при последовательной обработке одной и той же поверхности в один момент двумя фрезами).

В первом случае направляться уменьшить скорость подачи и в один момент сказать мастеру о увиденном недостатке. В случае если при работе на сниженной подаче электродвигатель нагревается , необходимо передать заготовки на дополнительную обработку, к примеру на ленточнопильный станок для снятия излишнего припуска.

Двигатели смогут перегреваться и при работе затупленными фрезами. В этом случае нужно поменять фрезы, не забыв проверить установку копировальных роликов суппортов.