Классификация приспособлений

В зависимости от типа производства, размеров и формы заготовок, условий применения и технических требований станочные приспособления подразделяются на пара групп: универсальные неспециализированного назначения (УП), особые (СП),универсально-сборные (УСП), сборно-разборные (СРП) и другие.

Универсальные приспособления употребляются в единичном и серийном производстве для закрепления и установки заготовок, разных по размерам и форме. К ним относятся токарные патроны, станочные тиски, кондукторы, делительные устройства, столы и др.

Универсальные приспособления разделяют на безналадочные и наладочные. Наладочные приспособления складываются из двух частей — универсальной и сменной. У ниверсальная часть, складывающаяся из корпуса, Других деталей и привода, есть постоянной и в соответствии со стандартами изготовляется заблаговременно.

Наладочная часть приспособления складывается из сменных наладок, каковые изготовляются в соответствии с размерами и формой группы подробностей, обрабатываемых в данном при-споеоблении.

Особые приспособления предназначены для обработки определенной подробности либо группы однотипных подробностей. Такие приспособления снабжают высокую быстрое закрепление и точность установки.

Универсально-сборные приспособления употребляются в единичном и мелкосерийном производстве. Технико-организационная сущность совокупности УСП содержится в том, что любое особое станочное приспособление планирует из стандартизованных и нормализованных узлов и деталей, заблаговременно изготовленных и многократно применяемых.

Универсальные приспособления. Разглядим самый распространенные в машиностроении конструкции универсальных безналадочных приспособлений.

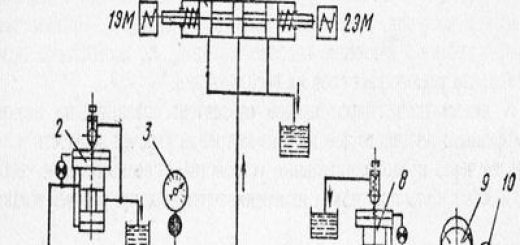

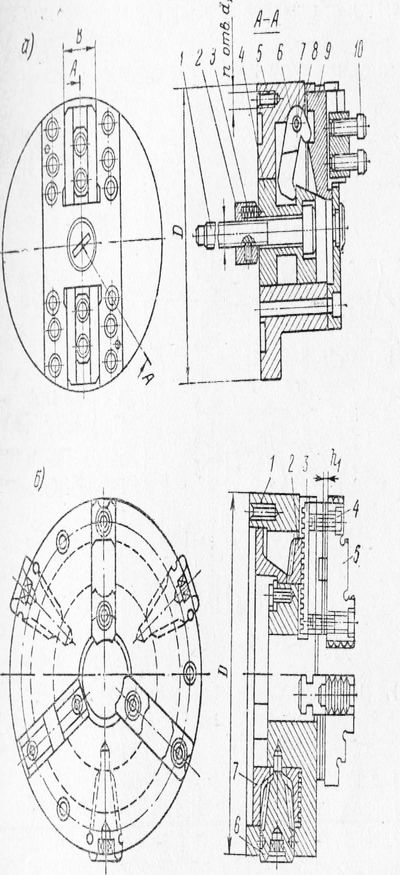

Кулачковые патроны. Для закрепления и установки заготовок на шлифовальных станках и токарных используют кулачковые патроны. Они бывают двух-, трех- и четырехкулачковые, с ручным и мехприводом, самоцентрирующие с свободным перемещением кулачков.

По ГОСТу 1654—71 патроны делятся на четыре класса точности: Н — обычной, П — повышенной, В — высокой, А — очень высокой.

Двухкулачковые патроны помогают для закрепления маленьких по размерам заготовок, имеющих сложную форму, — арматуры, фасонного литья, штамповок, поковок и т. п. Их изготовляют с ручным приводом, со спирально-реечным и винтовым механизмами (ГОСТ 14903—69), с клиновым центрирующим (ГОСТ 16866— 71) и клинорычажным (ГОСТ 16682—71) механизмами.

Двухкулачковый самоцентрирующий клинорычаж-ный механизированный патрон продемонстрирован на рис. 1. Он закрепляется на шпинделе станка посредством переходного фланца. От самоотвинчивания патрон на протяжении работы предохраняется пружинным стопором.

Он установлен в гайке, которая закреплена на винте стопором. Винт, соединенный с тягой штока пневмопривода, помогает для регулирования радиального перемещения кулачков.

Рис. 1. Универсальные патроны: а — двухкулачковый; б — трехкулачковый.

Громаднейшее использование находят универсальные трехкулачковые спирально-реечные патроны с ручным зажимом (рис. 1). Диск, расположенный в корпусе патрона, на одной торцевой поверхности имеет коническое зубчатое колесо, а на другой — спиральные реечные пазы, каковые находятся в зацеплении с рейками.

Универсальные четырехкулачковые патроны помогают для закрепления подробностей сложной формы, для которых требуется высокая точность выверки оси, и тяжелых подробностей. По ГОСТу 3890—72 четырехкулачковые , патроны с свободным перемещением кулачков ключом изготовляются четырех классов точности—Н, П, В, А— и двух типов: А — для крепления на фланцевые финиши шпинделей и Б — для крепления на резьбовые финиши шпинделей через промежуточные фланцы.

В этих патронах любой кулачок может перемещаться в радиальном пазу корпуса независимо от вторых посредством установочного винта, имеющего лишь вращательное перемещение. Его продольному перемещению мешают сухари, запрессованные в корпусе. При применении этих патронов требуется большое количество времени на закрепление и установку заготовки.

Универсальный четырехкулачковый патрон с мехприводом для движения кулачков приведен на рис. 2. В этом патроне любая пара противоположно установленных кулачков перемещается последовательно.

Рис. 2. Универсальный четырехкулачковый патрон..

При перемещении штока вправо происходит раскрепление подробности.

Машинные тиски относятся к группе универсальных приспособлений, в которых обрабатываются разные по размерам и форме заготовки. Тиски имеют постоянные подробности — корпус, салазки, сменные губки — и механизм закрепления для обработки разных по размерам и форме заготовок. Тиски изготовляют с одной либо двумя подвижными, и плавающими губками.

Зажимы в тисках делают: ручными, винтовыми, эксцентриковыми, пневматическими, механизированными, гидравлическими и пнезмогидравличе-скими.

По ГОСТу 14904—69 машинные тиски изготовляют трех типов: А — с ручным приводом, Б — с гидроприводом, В — с пневмоприводом. Конструкции машинных тисков должны быть твёрдыми, быстродействующими и эргономичными в работе.

Универсальные поворотные тиски с встроенным пневмоприводом продемонстрированы на рис. 3. В основание тисков встроен пневмоцилиндр, с которым соединен поворотный корпус. К корпусу прикреплен распределительный кран с рукояткой. На верхней части корпуса закреплена плита. В подвижной губке и плите имеются Т-образные пазы под головки болтов для крепления к тискам сменных наладок.

Регулируемая гуока, которую возможно перемещать винтом, закреплена на плите. Губку возможно снять, в то время, когда обрабатывают крупногабаритные заготовки.

Закрепление заготовки происходит следующим образом. Сжатый воздушное пространство, поступая в верхнюю полость пневмоцилиндра, перемещает поршень со штоком наряду с этим долгое плечо рычага опускается, а маленькое перемещает губку вправо, и заготовка закрегь ляется.

Делительные головки используют для установки, периодического поворота и закрепления либо постоянного вращения маленьких заготовок, обрабатываемых на фрезерных станках. В инструментальных цехах употребляются оптические делительные головки для угловых измерений, угловой разметки и делительных работ при обработке сложных и правильных подробностей технологической оснастки.

Рис. 3. Машинные тиски..

Стандартом предусмотрен выпуск четырех типов головок: ОДГ-2, ОДГ-5, ОДГ-Ю и ОДГ-бО с ценой деления 2”, 5”, 10” и 60”. Конструктивно оптические делительные головки различаются лишь оформлением оптической совокупности.

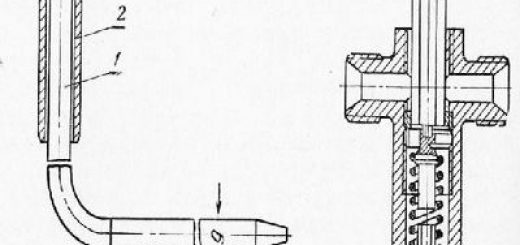

Универсальная делительная головка с пневматичесмкие цанговым зажимом изображена на рис. 4.

Рис. 4. Делительная головка..

Закрепление заготовки в головке происходит следующим образом. Сжатый воздушное пространство через штуцер по каналу распределительного клапана попадает в полость Б и перемещает поршень со втулкой и штоком влево. Втулка, перемещаясь по конической поверхности цанги, сжимает ее и закрепляет заготовку. Раскрепление ее осуществляется по окончании того, как сжатый воздушное пространство По другому штуцеру поступает в полость А. В один момент воздушное пространство из полости Б выходит в воздух.

Поршень со втулкой и штоком отходит вправо, упрочнение с лепестков цанги снимается, и заготовка освобождается.

Посредством рукоятки шпиндель головки с заготовкой возможно развернуть на заданный угол.

Универсально-наладочные приспособления складываются из двух частей — универсальной и сменной. В универ. сальную часть входят привод и корпусные детали, а в сменную — наладки, изготовленные в соответствии с размерами и формой обрабатываемых подробностей. В состав УНП входят кулачковые и цанговые патроны, тиски, скальчатые кондукторы, столы и др.

Скальчатые кондукторы активно применяются при обработке разных деталей на сверлильных станках. | Выпускаются кондукторы скальчатые консольные с пневматическим закреплением (ГОСТ 16889—71), портальные с пневматическим закреплением (ГОСТ 16892—71) и портальные с конусным зажимом (ГОСТ 16891—71).

В конструкцию любого скальчатого кондуктора входят постоянные и сменные узлы (наладки). деталями и Постоянными узлами являются корпус, две либо три скалки, несущие кондукторную плиту, и механизм для закрепления и перемещения скалок обрабатываемых подробностей.

Сменные наладки проектируют в соответствии с конфигурацией обрабатываемых подробностей. Они складываются из установочно-зажимных узлов и сменной кондукторной плиты с набором кондукторных втулок. Для фиксации и базирования сменных наладок в кондукторной плите и корпусе предусматриваются установочные поверхности (центрирующие отверстия, установочные пальцы, Т-образные пазы и т. п.).

Посредством скальчатых кондукторов возможно обрабатывать различные по размерам и форме подробности, начиная от валиков и заканчивая плоскостными подробностями.

принцип и Устройство действия скальчатого кондуктора несложны. На основании (рис. 5, а) кр„епят сменную наладку, на которой устанавливают обрабатываемую подробность.

Одно целое с основанием составляют стойки, в отверстия которых входят скалки, присоединенные к сменной кондукторной плите.

Не обращая внимания на то что для каждой подробности требуются кондукторная плита и особая наладка, изготовление и проектирование их занимают меньше времени и обходятся дешевле, нежели создание всего кондуктора.

Рис. 5. Скальчатые кондукторы..

В тех случаях, в то время, когда закрепление подробности должно быть произведено в направлении, перпендикулярном сверлению, используют скальчатые кондукторы консольного типа (рис. 5,б).

Портальный скальчатый кондуктор (рис. 5, в) имеет две отдельные стойки. Расстояние между ними возможно поменять, для чего основание, на котором устанавливают наладку для крепления подробности, делают выдвижным.

В нужном положении основание закрепляют поворотом рукоятки.

Пневматический скальчатый кондуктор изображен на рис. 6. В корпус (рис. 6, а) кондуктора встроен цилиндр, где перемещается поршень со штоком, заменяющим собой одну из трех скалок.

Рис. 6. Пневматический скальчатый кондуктор..

закрепления и Пример базирования сменных элементов для сверления четырех отверстий в подробности с прямоугольным фланцем и цилиндрическим хвостовиком приведен на рис. 6.

Рис. 7. Схема универсально-сборного приспособления..

Сборка УСП обязана производиться умелым слесарем-сборщиком по карте технологического процесса механической обработки подробности либо по схематическому чертежу. По окончании применения УСП оно разбирается на составные элементы, каковые сохраняются в особых кладовых.

Рис. 8. Твёрдые и разжимные оправки..

Использование универсально-сборных приспособлений позволяет быстро сократить сроки изготовления технологической оснастки.

Особые приспособления употребляются для механической обработки конкретной подробности, имеют одно-целевое назначение и исходя из этого самый трудоемки и дорогостоящи. Они активно используются в крупносерийном и массовом производстве.

Особые приспособления различают по видам обработки, для которых они предназначены.

Токарные приспособления. В зависимости от метода установки обрабатываемой подробности особые токарные приспособления смогут быть выполнены в виде оправки либо патрона.

Рис. 9. Оправка с гидропластом..

Для чистовой обработки втулок типа и деталей колёс возможно использовать разжимную оправку, продемонстрированную на рис. 8. Подробность надевается на правую часть оправки с тремя продольными прорезями. Коническая пробка вгоняется в корпус оправки легкими ударами молотка, разжимает ее и тем самым закрепляет подробность.

Оправка с гидропластом для чистовой обработки подробностей изображена на рис. 9. Корпус оправки крепится к планшайбе, На корпусе напрессована в нагретом состоянии разжимная втулка, на которой для лучшего уплотнения в местах посадки сделаны кольцевые углубления. Рабочая (узкая) часть втулки—-Мембрана — должна быть изготовлена очень совершенно верно, разностенности, способную привести к смещ’ени3 оси обрабатываемой подробности.

В крупносерийном и массовом производстве обширно распространены особые самоцентрирующие двух-и трехкулачковые патроны с механическим приводом (пневматическим, гидравлическим либо от электродвигателя). По конструкции особые кулачковые патроны мало чем отличаются от универсальных патронов.

Сверлильные приспособления. Для обработки отверстий на вертикальных одношпиндельных, радиально-сверлильных и многошпиндельных станках используются разного типа кондукторы — накладные, стационарные, поворотные, ящичные и др.

Накладные кондукторы — самые простые по конструкции и самые дешёвые приспособления для сверлильных станков. Накладными их именуют вследствие того что их надевают (накладывают) на обрабатываемую подробность, а по окончании обработки отверстий снимают. Накладной кондуктор для обработки отверстий в корпусе накатной головки продемонстрирован на рис. 10.

Подробность устанавливается на оправку и базируется на ней своим отверстием, а торцевым пазом фиксируется по выступу на торце подробности. Опоры, запрессованные в корпус кондуктора, снабжают верное его положение относительно детали. К подробности кондуктор крепится откидной гайкой и шайбой.

Винт предотвращает поворот оправки при закреплении подробности.

Для сверления отверстия, расположенного на наружной цилиндрической поверхности подробности, имеется установочная площадка на корпусе кондуктора, перпендикулярная оси кондукторной втулки 8. Чтобы не было перекосов при сверлении отверстий через втулки установочные поверхности опор должны быть прошлифованы по окончании сборки с корпусом так, дабы они лежали в одной плоскости.

Для закрепления подробности нужно отвернуть гайку и подвернуть шайбу, по окончании чего деталь и корпус кондуктора вольно снимаются с оправки.

Рис. 10. Накладной кондуктор..

Рис. 11. Поворотный (а) и опрокидываемый (б) кондукторы..

Опрокидываемые кондукторы используют в тех слу-чаях, в то время, когда в одной подробности нужно обработать пара отверстий, расположенных под некоторым углом друг к другу. Таковой кондуктор для сверления во втулке трех отверстий под углом 120° изображен на рис. 11.

Корпус кондуктора сделан в форме шестигранной призмы. Подробность надевается на правый цилиндрический финиш фиксатора и поджимается втулкой при вращении винта, пропущенного через откидной кронштейн 8. При сверлении первого отверстия через втулку кондуктор устанавливается на столе станка поверхностями А. При обработке второго отверстия его нужно развернуть на 120° и установить на стол станка поверхностями Б. При сверлении третьего отверстия кондуктор устанавливается поверхностями В.

По окончании обработки трех отверстий отвертывают винт, отводят в сторону кронштейн и выталкивают подробность из кондуктора нажатием на кнопку фиксатора, что проходит через фланец. В то время, когда кнопку отпускают, пружина возвращает фиксатор в исходное положение.

Фрезерные приспособления. Главным назначением фрезерных приспособлений есть жёсткое закрепление и правильное базирование подробности. Так как при фрезеровании упрочнения резания в большинстве случаев бывают очень большими и направлены в противном случае, чем при сверлении, то и используемые приспособления должны быть более твёрдыми по конструкции.

Приспособления устанавливаются на станках в строго определенном положении по отношению к режущему инструменту посредством направляющих шпонок, установов (габаритов) и установочных шаблонов.

Рис. 12. Приспособление для фрезерования квадратов..

По окончании вывода и обработки заготовки из-под фрезы ее раскрепляют и поворачивают на 90° так, дабы цилиндрический хвостовик хомутика лег на правую опорную шпильку. После этого, закрепив заготовку, фрезеруют две другие стороны квадрата. Опорные шпильки 6 располагают симметрично относительно оси угла

призмы так, дабы ось хвостовика хомути лежащего на шпильках, составляла с вертикальнее осью угла призмы угол 45±0,5°.

Приспособление с гидравлическим зажимом детал предназначенное для фрезерования лапок на хвостовиках концевого инструмента, продемонстрировано на рис. 12. Сменные угловые призмы крепятся к корпусу приспособления винтами.

Угол наклона боковых плоскостей призм зависит от угла конуса хвостовика де. тали.

Хвостовик укладывается в паз призмы до упора на стержне, что фиксируется в корпусе винтом. Сверху хвостовик прижимается рычагом, вращающимся на оси шпильки, в отверстии стойки. В нерабочем положении левый финиш рычага поднят пружиной, а в рабочем — опущен и закрепляет в угловом пазу призмы посредством болта со сферической головкой, ввернутой в шток поршня гидроцилиндра.

При подаче масла в нижнюю полость гидроцилиндра через гидропанель, установленную на кронштейне станка, поршень, поднимаясь вверх, поднимает правый финиш рычага и прижимает левым финишем подробность. Для раскрепления подробности создают переключение гидропанели, дабы масло из нижней полости гидроцилиндра перетекало в резервуар и в один момент подавалось в его верхнюю полость. Наряду с этим поршень опустится вниз под действием пружины 10 и вместе с ним опустится правый финиш рычага, а левый высвободит подробность.

Мембранные патроны несложны в изготовлении и снабжают высокую точность (0,004…0,005 мм) фиксации подробности относительно оси вращения шпинделя.

Винтовой мембранный патрон продемонстрирован на рис. 13. Мембрана изготовлена из пружинной стали 65Г за одно целое с рожками Б. Посредством винтов мембрана крепится к планшайбе станка. В рожки мембраны ввернуты винты, каковые фиксируются в нужном положении гайками.

Положение подробности в осевом направлении определяется упорами. В то время, когда мембрана собрана, упоры и винты шлифуют. Финиши винтов шлифуют на таковой размер, что был бы меньше окончательного размера наружного диаметра обрабатываемой подробности на величину перемещения рожков либо зажимных винтов, дабы обеспечить закрепление подробности.

Рис. 13. Винтовой мембранный патрон.

—

Различают приспособления (оснастку) чтобы получить заготовки, механической обработки, сборки, контроля, захвата, транспортирования предмета производства и т. д. Самыми бессчётными из указанных являются станочные приспособления, предназначенные для закрепления (заготовок и установки) базирования в целях их обработки на металлорежущих станках. Последовательность станочных приспосблений, также, снабжает направление режущего инструмента, облегчает наладку технологической совокупности для размерной обработки. В зависимости от типа и метода обработки используемого станка различают токарные, сверлильные, фрезерные, протяжные, шлифовальные и другие станочные приспособления.

Оправки, переходные втулки, другие устройства и резцедержатели, снабжающие требуемое закрепление и положение режущего инструмента на станке, именуют запасным инструментом. Для станков токарной, расточной, фрезерной, сверлильной и других групп изготовляют наборы запасных инструментов, разрешающие использовать разнообразные режущие инструменты. Технологические наборы режущего и запасного инструмента образуют совокупность инструментальной оснастки станков данной группы.

Станочное приспособление, режущий и вспомогательный инструменты, и станок, устройство управления станком, заготовка являются элементами технологической совокупности, которая создается и возможно использована при выпуске конкретной подробности, если она включает все вышеперечисленные элементы и если она подготовлена к исполнению данной операции.

Любой раз, в то время, когда появляется необходимость организовать выпуск новых либо модернизированных изделий, выполняют технологическую подготовку производства (ТПП). В большинстве случаев, затраты на изготовление и проектирование технологической оснастки велики и составляют 80—90% затрат на ТПП и 15—40% стоимости оборудования, для которого эта оснастка предназначается.

Для понижения этих затрат в качестве технологической оснастки стремятся применять типовые, универсальные приспособления, а вдруг это нереально, то использовать приспособления, собранные из стандартных и узлов и унифицированных деталей. Уменьшение числа уникальных подробностей в приспособлениях значительно сокращает стоимость и сроки подготовки производства изделия.

Универсальные безналадочные приспособления являются неразборные станочные приспособления, предназначенные для многократного применения без какой-либо доработки. Такие приспособления (к примеру, центры, токарные патроны, поворотные столы и т. п.) обширно используют в единичном и серийном производстве.

Универсальн о-н аладочные приспособления складываются из универсальной базисной части (используемой многократно) и сменных либо регулируемых установочных элементов (именуемых наладкой). Такие приспособления (к примеру, универсальные наладочные тиски, угольники и т. д.) применяют в единичном и серийном производстве. В условиях серийного и крупносерийного производства используют специальные наладочные приспособления, в которых базисная часть есть специальной.

Из всех видов технологической оснастки многократного применения громаднейшее распространение взяла совокупность универсальн о-с борных приспособлений (УСП). Эти приспособления обширно применяют в единичном и серийном производстве при обработке заготовок как на универсальных станках, так и на станках с ЧПУ. Эти приспособления собирают из заблаговременно изготовленных узлов и стандартных деталей высокой точности и износостойкости.

В большинстве случаев приспособления собирают слесари 3—6-го разряда за 1—20 ч в зависимости от его размера и сложности. Чертеж приспособления не изготовляют.

Элементы УСП по назначению дробят на базисные, опорные, направляющие, прижимные, крепежные и различные. Отдельную группу составляют сборочные единицы (узлы): поворотные головки; фиксаторы; делительные диски; центровые бабки и т. д. Как пример на рис. 13.1 продемонстрирован кондуктор для сверления вала, созданный на базе гидроблока, предназначенного для механизации закрепления заготовки. Обрабатываемый вал устанавливают на две призмы, смонтированные на гидроблоке.

Кондукторные планки закреплены на опорах. Шпилька, смещающая прихват, ввинчена в шток цилиндра гидроблока, соединенного с гидропневмоусилителем шлангами.

Главные элементы УСП имеют срок работы 10— 15 лет, их изготовляют из отличных материалов и подвергают термической обработке. Так, базисные и опорные элементы изготовляют из легированной стали 12ХНЗА; их цементируют на глубину 0,7—1,6 мм и закаливают до твердости 58—62 HRC,. К точности подробностей УСП предъявляют высокие требования.

К примеру, допустимые отклонения высоты базисных плит находятся в пределах от 0 до 0,04 мм.

Для точной обработки применяют специальные наборы УСП (к примеру, УСП-ЧПУ для станков с ЧПУ) точности и повышенной жёсткости.

В серийном производстве изделий с ограниченным периодом изготовления (до 1,5 лет) используют сборно-разборные приспособления, собираемые из узлов и стандартных деталей. По окончании сборки таких приспособлений вероятна доработка поверхностей их подробностей, контактирующих с заготовкой.

Рис. 1. Кондуктор для сверления вала

Неразбираемые особые приспособления предназначены для серийного и крупносерийного производства определенных изделий. Подробности этих приспособлений повторно не применяют.

Опыт эксплуатации станочных приспособлений говорит о том, что в любых ситуациях, где это оправдано технико-экономическим расчетом, использование переналаживаемой оснастки вместо особой разрешает в среднем в 2—5 раз сократить цикл технологической подготовки производства, снизить количество ручных слесарно-сборочных работ, сократить затраты на материалы и т. д.