Контроль качества термической обработки стальных деталей

Классификация брака термической обработки подробностей. Цель термической обработки — придание металлическим подробностям таких особенностей, каковые снабжают их долгую работу без разрушения. Процессы термической обработки, в большинстве случаев, включают охлаждение и нагрев.

Брак подробностей в следствии термической обработки зависит от последовательности обстоятельств, к каким нужно отнести: несоответствие результатов анализа марке стали, предназначенной для изготовления данной подробности; наличие пороков в металле; нарушение охлаждения режима деталей и температурного нагрева; нарушение состава нагревательной и охлаждающей среды; изменение способа погрузки подробностей на приспособление, на под печи, в бак с закалочной средой; небрежное исполнение подсобных и дополнительных операций.

Несоответствие результатов анализа марке стали. Данный брак появляется не только в следствии перепутывания заготовок на прошлых этапах изготовления либо на складе, но и при, в то время, когда из-за небрежности при приемке материала неправильно выяснено содержание некоторых элементов, оказывающих решающее влияние на уровень качества при термической обработке. К таким элементам относятся прежде всего углерод, сера, фосфор.

Для обеспечения аналогичных результатов при закалке подробностей очень принципиально важно ограниченное (до 0,05 %) содержание углерода, т. е. нужна марка, отобранная (селектированная по углероду). Влияние содержания углерода на степень прокаливаемое™ очень громадно; отклонение от заданного .содержания может привести к резкому снижению качества изделия. Особенно громадное влияние оказывает содержание углерода на твердость при нагреве подробностей под закалку токами высокой частоты.

В зависимости от содержания углерода в стали при закалке приобретают разное количество мартенсита и, следовательно, разную твердость. Повышенное содержание углерода в цементируемых сталях может привести к их охрупчиванию из-за увеличения твердости сердцевины сверх установленной нормы. В этом случае при правке подробностей вращения приобретают массовый брак.

Пониженное содержание углерода в закаливаемых сталях ведет к неполной закалке, характеризующейся наличием в структуре феррита. В следствии по окончании отпуска подробность может иметь твердость, предусмотренную техническими условиями эксплуатации, но предел выносливости будет пониженный из-за наличия в структуре феррита — не сильный по механическим особенностям составляющей. Благодаря этого нужно вводить в показатели контроля качества наровне с твердостью предел текучести и микроструктуру.

Повышенное содержание в стали фосфора и серы по сравнению со значениями, предусмотренными ГОСТами либо ТУ, ведет к браку — поломке подробностей благодаря хрупкости при эксплуатации и правке.

Отклонение содержания вторых входящих в состав самые употребительных сталей элементов, таких, как хром, никель, марганец, кремний, в диапазоне 0,1—0,2 % в ту либо иную сторону не так очень сильно воздействует на уровень качества продукции.

Пороки в металле. Брак из-за наличия в металле пороков, обнаруживаемых в следствии термической обработки, видится часто. Наличие пороков в металле не всегда удается установить до термической обработки. Трещины, раковины, флокены, пузыри, шлаковые включения, риски, волосовины, закаты — это пороки металла, воздействующие на уровень качества

термически обработанных подробностей и приводящие к браку «по вине металла». Эти пороки нарушают однородность металла и создают в местах их нахождения очаги разрушения.

Сюда можно отнести кроме этого брак из-за коробления подробностей либо несоответствия нормам механических особенностей сердцевины цементованной подробности (несоответствие зернистости марки стали установленной техническими условиями). Данный вид брака редко классифицируют верно, поскольку зернистости стали не всегда придают значение.

Нарушение охлаждения деталей и температурного режима нагрева. Соблюдение охлаждения операций и режима нагрева — главное правило для обеспечения качества.

Нагрев подробностей при термической обработке делают в строгом соответствии с диаграммой состояния железоуглеродистых сплавов; нарушение режима нагрева неизбежно ведет к нарушению-соответствующих диаграмме закономерностей и, как следствие, приводит к браку подробности. Нагрев до температуры ниже верхней критической точки при закалке подробностей ведет к уменьшению их прочности и твёрдости.

Нагрев до температуры существенно выше верхней критической точки при закалке металлических подробностей приводит к перегреву, который связан с ростом размеров зерна стали, в особенности при долгой выдержке при большой температуре. В следствии приобретают брак подробностей по деформации, хрупкости при поломке и правке в эксплуатации из-за понижения прочности металла. Нагрев выше установленной температуры при отпуске ведет к уменьшению твердости, а нагрев ниже установленной температуры — к повышению твердости.

Проведение процесса цементации либо цианирования при температуре выше установленной ведет к браку из-за перегрева металла, т. е. к деформации и увеличению хрупкости, и к большому повышению глубины слоя и перенасыщению его углеродом, что приводит к образованию или цементитной сетки, или избытка аустенита при закалке. Проведение процесса цементации либо цианирования при температуре ниже установленной ведет к недостаточному насыщению углеродом цементованного либо цианированного слоя и браку при закалке из-за недостаточной твердости поверхности подробности.

При нагревании подробности токами высокой частоты (при закалке) явление перегрева кроме этого быть может, но оно вызывает только появление игольчатой мартенситной структуры. Недогрев в этом случае кроме этого сопровождается образованием феррита и уменьшением твёрдости либо троостита.

Нарушение режима охлаждения очень сильно повышает брак при термической обработке и приводит кроме того к непоправимым итогам (брак из-за нарушения режима нагрева как правило возможно исправить). Охлаждение подробности при пониженной (если сравнивать с установленной по разработке) температуре ведет к сильному короблению и образованию трещин. Попадание воды в масло при закалке кроме этого приводит к появлению трещин.

Охлаждение подробностей в масле с температурой выше установленной ведет к уменьшению твердости.

Уменьшение напора воды, подаваемой через индуктор при закалке нагретой токами высокой частоты поверхности, ведет к резкому понижению твердости; повышение напора воды сверх установленной нормы приводит к образованию трещин в местах удара струи о поверхность подробности.

При охлаждении подробностей в каустическом растворе нужно осуществлять контроль концентрацию раствора, поскольку повышенное содержание каустика приведет к браку по трещинам и короблению.

Состав нагревательной среды имеет только серьёзное значение для качества подробностей, подвергаемых термической обработке. За исключением случаев, в то время, когда среда подобрана специально для процесса химико-термического упрочнения, она должна быть нейтральной либо восстановительной чтобы не было окисления поверхности подробности.

Наличие в нагревательной среде избытка кислорода ведет к образованию окалины либо обезуглероживанию поверхности, благодаря чего подробности будут забракованы по твердости. Образование окалины (окиси железа) связано с окислением стали под действием кислорода, углекислого газа, паров воды. В состав печного га^а смогут входить разные газы: угарный, углекислый, кислород, водород, водяные пары, азот, метан.

Водород обезуглероживает поверхность, углекислый газ окисляет, водяные пары и кислород окисляют и обезуглероживают, метан и угарный газ науглероживают (но по окончании реакции распада смогут окислять и обезуглероживать). Нейтральную воздух в печи создают в зависимости от состава и температуры стали подбором определенного соотношения разных газов.

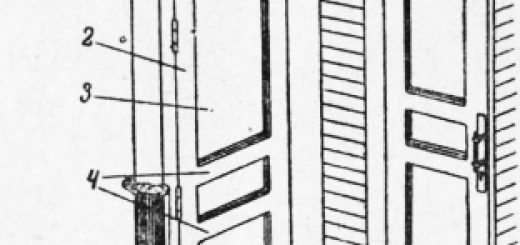

выгрузки метода деталей и Изменение погрузки. Размещение подробностей на поддоне либо поду печи при нагреве имеет только ответственное значение. К примеру, в случае если установить шестеренки вертикально на приспособлении, повесив их на штанге, то зубчатый венец образует эллипс, либо, в случае если осевые шестеренки расположить горизонтально, установив ось на двух опорах, то кроме этого случится коробление по ори.

Размещение шестеренок в стопках вертикально обеспечит минимальное коробление.

Нарушение установленного метода погружения подробностей в закалочную среду кроме этого ведет к браку благодаря коробления подробности. валы и Длинные оси направляться опускать в закалочную среду вертикально.

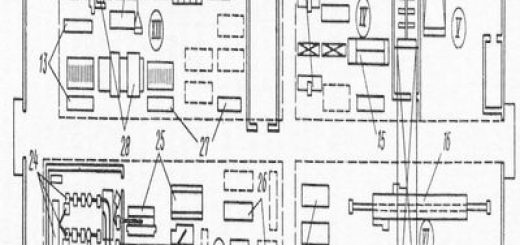

Способы предупреждения брака в термических цехах. Для предупреждения брака цементуемых подробностей, не считая систематического контроля за работой гальванометров, нужно контролировать состав цементующего газа, состав и температуру масла в закалочном баке. Эти показатели нужно осуществлять контроль и для предупреждения брака цианируемых и азотируемых подробностей.

Один из самые эффективных способов предупреждения брака — применение статистических данных по анализу качества подробностей. На основании данных этого анализа определяют главные обстоятельства брака и принимают меры для исправления разработки либо внесения коррективов в технические условия на подробности. Данный способ разрешает,, к примеру, уменьшить брак по деформации подробностей, поломкам и изнашиванию.

На практике с применением этого способа были решены сверхсложные вопросы качества, которые связаны с короблением шестеренок при термической обработке.

учёт брака и Статистический анализ, и изучение его обстоятельств разрешают действенно его ликвидировать. Обстоятельства брака разбирают согласно данным экспресс-лаборатории. Данный способ направляться использовать при наладке либо разработке технологического процесса.

Работникам технического контроля термических цехов для предупреждения брака советуют вести работу в такой последовательности: перед сменойнужно проверить правильность работы всех контрольных устройств (устройства должны быть вовремя проверены и снабжены соответствующим аттестатом); просмотреть издания экспресс-лабораторий и установить отклонения в работе каждой контролируемой установки либо в составе цементующего и защитного газа; узнать по документам о поступлении подробностей, изготовленных из сталей-заменителей; забрать пробы газа с целью проведения контрольных анализов в лаборатории и выполнить отбор образцов-свидетелей из цементационных печей для контроля глубины цементации по излому; разобрать сводки брака и проконсультироваться с главой цеховой металловедческой лаборатории по вопросам, связанным с обстоятельствами массового брака за прошлую смену либо дни.

К мероприятиям по профилактике брака направляться отнести изнашивания причин деталей и изучение поломки в эксплуатации. Профилактику брака в термическом цехе направляться проводить в направлении строжайшего соблюдения разработки — это главное мероприятие для получения прочных и долговечных подробностей автомобилей.

Способы контроля в термическом цехе. Контроль состава среды и температурного режима. охлаждения и Температурный режим нагрева, фиксируемый в технологических картах, подлежит контролю гальванометрами.

С увеличением температуры возрастает сила тока и угол отклонения стрелки гальванометра. Состав газовой среды, науглероживающей либо нейтральной, осуществляют контроль систематическим отбором проб газа из рабочей камеры печи и проверкой их в газоанализаторе.

Металлографический контроль качества структуры металлов. Цель металлографического контроля качества структуры металла — обнаружение не только качественных показателей для приемки подробностей, но по большей части определение степени точности исполнения заданного технологического процесса, поскольку уровень качества структуры определяют на примере, условно характеризующем партию подробностей.

Металлографическим контролем выявляют степень нагрева подробностей (перегрев, недогрев), степень насыщения поверхности углеродом, другими элементами и азотом, степень охлаждения и полноту исполнения заданных процессов, отсутствие выдержки по окончании цементации для понижения закалочной температуры и т. д.

Металлографический анализ качества термически обработанных подробностей содержится в анализе структуры примера.

Способы контроля продукции. В большинстве случаев для контроля отбирают образцы от каждой партии подробностей (1—5% общего количества). При обнаружении брака контролю подвергают всю партию.

Способ установления обстоятельств брака зависит от того, носит ли он единичный либо систематический темперамент. По большей части обстоятельство брака определяют контролем микроструктуры либо химическим анализом металла.

Исправление недостатков термической обработки. В любых ситуациях, в случае если сохранены размеры и форма изделия и не нарушена его целостность, недостаток возможно исправлен. Непременно, исправим недостаток по твердости.

Подробности с повышенной твердостью направляться повторно подвергнуть отпуску, а подробности с пониженной твердостью — повторной закалке и отпуску. Отпуск возможно повторять пара раз. Повторять закалку более 1 раза не рекомендуется, поскольку она искажает размеры благодаря повышенного коробления и окисления поверхности.

Неудовлетворительные по механической прочности подробности возможно повторно закалить, подвергнуть отпуску (последний возможно многократным).

Подробности с порванной цементитной сеткой либо большими включениями карбидов подлежат переработке — повторной закалке и отпуску. Подробности с поверхностным слоем, неполностью насыщенным углеродом, подлежат повторной цементации, отпуску и закалке. Подробности с избытком аустенита обрабатывают холодом либо подвергают повторной закалке и отпуску.