Круглопильные станки в лесопильно-раскроечиых цехах

Как направляться из описаний и структурных схем технологических потоков, в лесопильно-раскроечиых цехах преобладают круглопильные станки разного назначения, конструкций и моделей.

Станок ЦДТ6-2 равно как и заменяющий его с 1969 г. станок ЦДТ6-3, рекомендован для продольного распиливания круглых лесоматериалов длиной до 6,5 м на шпалы, брусья и горбыли и (шпальные вырезки доски). Но он с успехом возможно использован для первичного раскроя низкокачественных и низкосортных лесоматериалов, предназначенных для изготовления короткомерных заготовок, а также тары.

Станок складывается из следующих главных узлов: механизма резания (пильного вала) с закрепленной на нем пилой и двумя шкивами, один из которых соединен ременной передачей с электродвигателем, второй с реверсивным устройством и через него с редуктором механизма подачи; на барабан механизма подачи наматывается трос, оба финиша которого через совокупность блоков закреплены на тележке для бревен. Тележка складывается из двух частей: главной — с двумя ползунами и установленными на них стойками и прицепной — с одной стойкой.

Помимо этого, к станку придаются электрошкаф и пульт дистанционного управления и рельсовые дороги, по которым движется тележка. Главная тележка помогает для распиловки и закрепления маленьких шпальных тюлек. По рельсовому пути она перемещается на двух колесных парах — скатах.

Левые колеса тележки, по направлению рабочего хода, имеют образующую обода призматической формы, охватывающей рельс, по которому они катятся. Правые колеса имеют плоский обод. Призматическая форма обода нужна для предотвращения схода тележки с рельсов и, что очень принципиально важно, для максимального исключения любых ее перемещений в направлении, поперечном ее главному перемещению.

Исключение перемещений гарантирует прямолинейность и точность распиловки (не учитывая погрешностей, вызываемых утратой устойчивости пильного диска). Наличие любых смещений в ходе перемещения отражается на нормальной работе и прямолинейности пропила пилы. При необходимости распиливать долгие бревна, к примеру для выпиловки переводных брусьев, к главной тележке прикрепляется дополнительная.

Эта тележка имеет одну п^ру колес, один скат и один ползун со стойкой, на которой расположены два захвата. Закрепление бревна, поданного на тележку, осуществляется двумя зажимными крючьями-захватами, имеющимися на каждой из трех стоек. Привод крючьев-захватов для закрепления бревна равно как и перемещение поперек тележки стоек с захватами, удерживающими бревно на величину, заданную с пульта управления, производится при помощи личных электродвигателей.

Навалка бревна на разворот и тележку его в необходимое положение у станка ЦДТ6-2 осуществляются вручную. На станке ЦДТ6-3 эти операции механизированы. Станок ЦДТ6-2 обслуживает бригада из трех-четырех, а время от времени из пяти человек.

Станок ЦДТ6-3 обслуживается один-двумя рабочими.

Помимо этого, в набор механизмов станка ЦДТ6-3 в отличие от станка ЦДТ6-2 входит двухцепная механизированная казенка для поштучной подачи и накопления лесоматериалов на тележку станка и позадистаночный приводной рольганг с винтовыми роликами. Устройство рольганга и казёнки такие же, как на станке ЦДТ-7, с той лишь отличием, что у станка ЦДТ-7 на казенке четыре цепи, а у ЦДТ6-3 — две. В отличие от станка ЦДТ6-2, у которого привод, реверсирование и регулирование перемещения тележки осуществляются ременной передачей с пильного вала, у станка ЦДТ6-3 для этого имеется гидродвигатель, питающийся от гидростанции с личным электродвигателем.

От данной же гидростанции питаются гидроцилиндры кантователя и отсекателя, входящие в набор механизированной буферной горки. прямолинейность и Точность материалов, выпиливаемых на станке, кроме механизма резания и технического состояния тележки, сильно зависит от горизонтальности, параллельности и одной высоты рельсов на всем протяжении рельсового пути, и от соблюдения заданной величины угла встречи (угла между продольной осью рельсового пути и плоскостью вращения пилы).

Горизонтальность дорог проверяется линейкой с уровнем. Отклонения от горизонтали не должны быть больше 1 мм на 1 м длины. Разновысотность рельсов равно как и их непараллельность не должны быть больше 0,5 мм. Плоскость вращения пилы должна быть строго перпендикулярна поверочной линейке, лежащей на двух рельсах.

Для этого пильный вал должен быть установлен строго горизонтально. Отклонение его оси от горизонтали не должно быть больше 0,1 мм на 1 м.

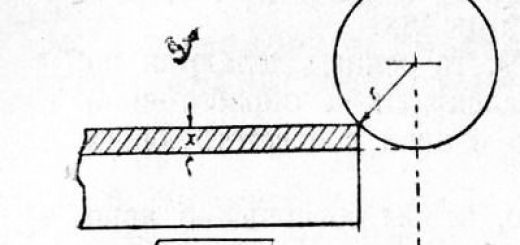

Для лучших условий работы пилы плоскость ее вращения находится под углом l-f-3° по отношению к продольной оси перемещения тележки. В линейной мере эта величина отклонения плоскости вращения пилы от оси рельсового пути тележки выражается в 0,75-М,25 мм на 1 м. При таком угле встречи задняя нерабочая сторона пилы пара отходит от бревна, поскольку отпиливаемая, довольно узкая часть древесины, в большинстве случаев, пара отгибается, увеличивая ширину пропила. Наряду с этим зубья восходящей части пилы при собственном вращении не задевают за древесину, что пара сокращает трение пилы о стены пропила, снижает возможность образования глубоких рисок, сокращает нагрев, усиливает условия работы и увеличивает устойчивость пильного диска.

Станок ЦДТ-7 рекомендован для распиловки бревен, по большей части фаутных, среди них и крупномерных, на разного рода пилопродукцию. На станке ЦДТ-7 возможно выпиливать шпалы, переводные брусья и сопутствующий им материал. Для* выпиловки шпал данный станок в скором будущем будет модифицирован.

Наряду с этим будет облегчена и укорочена тележка, а гидропривод механизма подачи заменен на электропривод кроме этого с бесступенчатым регулированием скорости подачи.

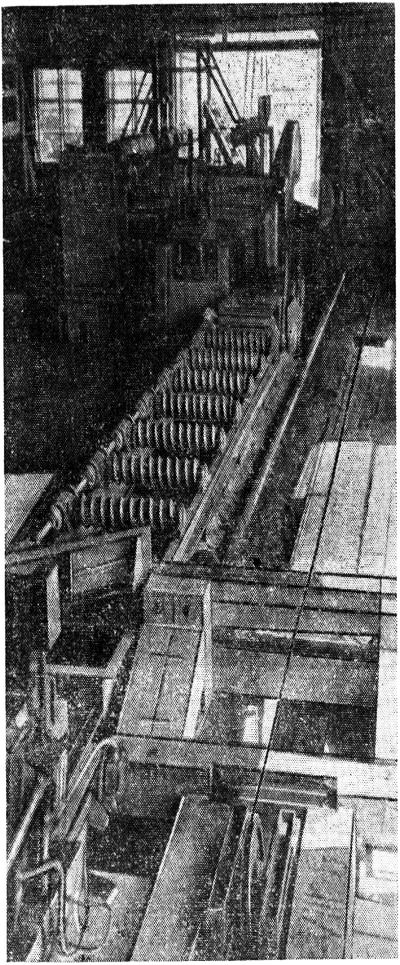

Неспециализированный вид станка ЦДТ-7 продемонстрирован на рис. 1. Станок включает в себя шесть главных узлов: механизированную буферную горку, пильный механизм, тележку с дистанционным управлением, гидропривод для продольного перемещения тележки, рольганг для выноса готовой продукции, рельсовый путь и пульт управления.

Механизированная буферная горка помогает для некоего запаса сырья, снабжающего постоянную работу станка, и разрешает осуществлять поштучную выдачу бревен на тележку. В ее состав входят поперечный 4-цепной транспортер, отсекатель бревен, кантователь и прижимные рычаги. Привод цепного транспортера осуществляется от электродвигателя мощностью 3,0 кет через цепную передачу и редуктор.

Конструкция отсекателей, примененная в станке ЦДТ-7, снабжает поштучную выдачу бревен диаметром от 20 до 100 см. Привод отсекателей производится от гидроцилиндра. Кантователь бревен смонтирован на буферной горке цепного типа. Для поворота бревен цепь с упорами приводится во вращение от отдельного электродвигателя мощностью 7 кет.

Наклонное размещение кантователей довольно вертикальной оси и наличие пружинного демпфера облегчает поворот закомелистых и искривленных бревен. Подъем кантователей в рабочее их прижим и положение к бревну производится двумя независимыми гидроцилиндрами, питаемыми от той же гидростанции, что и гидродвигатель механизма подачи. Прижим бревна к стойкам тележки по окончании его поворота кантователем осуществляется особыми рычагами, кроме этого смонтированными на буферной горке.

Пильный механизм, смонтированный на неспециализированной железной раме, включает в себя два пильных диска — верхний и нижний. Пильные диски имеют качественные сварные ограждения от выброса опилок и обрезков из рабочей территории. Использование в станке двух пильных дисков разрешило расширить высоту пропила до 900 мм (на 400 мм больше, чем у существующих конструкций шпалорезных станков).

Повышение высоты пропила существенно расширяет область применения круглопильных станков данной конструкции.

Рис. 1. Неспециализированный вид круглопильиого станка для продольной распиловки бревен ЦДТ-7

Пильные диски имеют независимый привод. Нижний вал приводится во вращение от электродвигателя мощностью 55 кет, а верхний от электродвигателя мощностью 28 кет. Пильные валы снабжены электрогидравлическими тормозами, сблокированными с пуском электродвигателей выпивал. Конструкция пильного механизма разрешает за счет поворота верхней подвижной рамки с навесной пилой компенсировать износ пильных дисков. Верхняя и нижняя пилы снабжены антивибраторами.

Антивибраторы нижней пилы в целях обеспечения техники безопасности имеют дистанционную настройку. Для выноса готовой продукции на раме пильного механизма смонтирован пластинчатый транспортер с приводом от выносного рольганга.

Автоматизированная тележка с дистанционным управлением — самый сложный узел станка. На твёрдой железной раме смонтированы три стойки с гидрофицированными когтевыми захватами, перемещающимися в особых направляющих. Перемещение стоек производится гидроцилиндром. Использование гидропривода для поперечной подачи стоек с бревном разрешает повысить точность их установки при заказе толщины пилопродукции до ±0,5 мм.

Указанная точность установки стоек достигается за счет понижения скорости их подачи в конце пути со 150 до 10 мм/сек. Переключение с большей скорости на малую происходит машинально особым следящим механизмом.

Дистанционно действующий и установленный на пульт управления механизм заказа имеет следующее устройство: на пульте управления имеются две шкалы — наружная и внутренняя. Внутренняя шкала, служащая для отсчета размера отпиливаемой пилопродукции (при развале бревна либо бруса на доски), подвижная и крепится на роторе сельсин-приемника. Наружная шкала — неподвижная помогает для отсчета размера оставшейся на тележке части бревна.

При перемещении стоек ротор сельсин-датчика, вращаясь, копирует их линейный путь. Благодаря электрической связи ротор сельсин-приемника на пульте управления кроме этого будет поворачиваться совместно со шкалой. Положение нуля данной шкалы будет показывать на неподвижной шкале расстояние от линии пропила до стоек. Конструкция стоек тележки предусматривает возможность личного перемещения их относительно друг друга. Но в большинстве случаев они все передвигаются синхронно.

При обратном ходе тележки ее рама вместе с бревном отводится на 15 мм от линии пропила.

Для продольного перемещения тележки в станке ЦДТ-7 применен гидропривод раздельного выполнения: гидродвигатель ИМ 5 и регулируемый маслонасос ПД5. Маслонасос снабжен всеми нужными устройствами гидроавтоматики, снабжающими дистанционное регулирование производительности. Принципиальная изюминка привода — начилие замкнутой гидросистемы между насосом переменной производительности и гидродвигателем.

Но в связи с дефицитностью гидродвигателя и большой его ценой вместо гидропривода в станке ЦДТ-7 равно как и в станке ЦДТ-7Ш (шпальный вариант), в будущем намечено установить электропривод. Наряду с этим будет сохранено бесступенчатое регулирование скорости подачи.

Выносной рольганг помогает для транспортирования готовой продукции и горбылей от станка. Привод рольганга осуществляется от электродвигателя мощностью 2,8 кет через цепную передачу и редуктор.

Управление всеми механизмами станка сосредоточено на центральном пульте. Для удобства обслуживания станка пульт управления выполнен переносным.

Станок ЦДТ5-2 рекомендован для продольного распиливания лесоматериалов длиной от 0,5 до 2 д и диаметром от 50 до 325 мм.

Тележка сварной конструкции перемещается по направляющим, укрепленным на верхней части станины. Одна из направляющих полос имеет призматическое, вторая — плоское сечение. Пять пар колес тележки имеют форму обода, соответствующую сечению направляющих полос, по которым они передвигаются.

Поступательно-возвратное перемещение тележки осуществляется подающим механизмом, складывающимся из вала, двух барабанов, фрикционной муфты с тумблером, служащим для автоматического либо ручного переключения направления перемещения тележки. Барабаны охватываются тросом, финиши которого прикреплены к задней поперечинам и передней рамы тележки.

Вращение того либо иного барабана, а следовательно, направление перемещения тележки зависит от того, с каким из барабанов находится сейчас в зацеплении один из двух конусов фрикционной муфты. На раме тележки укреплены направляющие для поперечного перемещения каретки, в которой закрепляется распиливаемый материал. На переднем швеллере каретки расположены торцовые зажимы (захваты для крепления распиливаемых чураков).

Передний зажим представляет собой стационарно укрепленную на швеллере гребенку. У заднего зажима гребенка может перемещаться вручную на протяжении опорного швеллера и стопориться в нужном положении подпружиненным штифтом. Дожим — закрепление чурака производится вручную.

Поперечное перемещение каретки с зажатым в ней кряжем на толщину отпиливаемого материала производится вручную маховичком, либо машинально — особым механизмом.

Режущий орган (дисковая выпивала) установлен на пильном валу, что вращается в шарикоподшипниках. На втором финише вала насажен шкив, соединенный клиноременной передачей со шкивом, сидящим на валу электродвигателя. Корпуса подшипников у пильного вала смогут перемещаться в горизонтальной плоскости для установки нужного угла встречи.

За пилой устанавливается расклинивающий нож и антивираторы. Между подшипниками на пильном валу расположен шкив, соединенный плоскоременной передачей с редуктором механизма подачи.

Для стремительной остановки станка пильный вал может тормозиться ленточным тормозом. Безопасность трудящихся обеспечивается наличием оградительных кожухов.

Станок ЦДТ5-3, имея то же назначение и практически те же габаритные размеры, что и станок ЦДТ5-2, пара улучшен по конструкции, облегчено его управление и обслуживание, увеличена производительность и точность работы.

У нового станка ЦДТ5-3, предназначенного к выпуску с 1969 г., введены следующие трансформации. Рельсовые направляющие и колеса на тележке заменены роликовыми шинами, по которым перемещается тележка. Увеличен диаметр пилы с 900 до 1000 мм.

Для движения тележки установлен гидропривод, снабжающий бесступенчатое регулирование скорости подачи. Перемещение каретки с закрепленным в ней бревном поперек тележки на толщину отпиливаемого материала гидрофицировано; наряду с этим новый мехацизм автоматического поперечного перемещения снабжает точность установки в пределах 1 — 2 мм, вместо ранее имевшихся 3—5 мм. Ручной дожим закрепляемого бревна заменен на гидрофицированный.

Введен механизм, снабжающий непроизвольный сброс остатка распиливаемого чурака в конце пути тележки. Громоздкое и неудобное ограждение заменено когтевой защитой.

Вместо использовавшегося в станке ЦДТ5-2 уникального вентилятора с эжекционной воронкой для отсоса опилок в станке ЦДТ5-3 предусмотрено присоединение кожуха для сбора опилок к отсасывающему вентилятору либо к неспециализированной цеховой пнёвмо-сети. Вместо ленточного тормоза установлен электрогидравлический.

Станок ЦДТ-8 (конструкция разрабатывается) рекомендован для распиливания крупномерных кряжей длиной от 0,5 до двух метров, пораженных сердцевинной гнилью до 0,7 диаметра, на лафеты, сектора и другие пиломатериалы разных наименований и форм.

Принципиальная его особенность пребывает в том, что зажим кряжей совокупностью рычагов осуществляется за периферийную часть, а их поворот производится около центра распиливаемого лесоматериала.

вращения и Механизм закрепления распиливаемых кряжей в целом стационарен. Но для зажима разных по длине кряжей один из захватов (задняя бабка) возможно передвинут особым приводом на требуемую величину и зафиксирован в нужном положении. Гидрофицированное устройство закрепления-дожима кряжей размещено в неподвижной части поворота и механизма крепления (суппорте).

Перемещение подачи осуществляется за счет перемещения платформы, на которой смонтирован механизм резания (круглая выпивала на валу электродвигателя). На данной платформе устанавливается каретка, которая вместе с механизмом резания может передвигаться поперек платформы и в вертикальном направлении.

Рис. 2. Схема последовательности распиловки на станке ЦДТ-8

Пятип ильный станок модели Б5Ц рекомендован Для сегментов и продольной распиловки брусьев на бруски, и возможно использован как многопильный станок для обрезки пиломатериалов с одновременным делением их на более узкие либо для деления брусков на дощечки. По условиям поставки станок комплектуется впередистаночным механизированным столом модели ВБ5Ц.

Станок создан по техническому заданию ЦНИИМЭ Вологодским головным конструкторским бюро по проектированию деревообрабатывающего оборудования (ГКБД); он является сборнойзакрытую конструкцию коробчатой формы. На станине станка смонтированы подающие вальцы, пильный вал, механизм управления перемещением выпивал, механизм подъема верхних подающих вальцов, когтевая и пластинчатая защита, редукторы для привода подающих вальцов и ограждения.

Привод пильного вала находится снаружи, на тыльной стороне станка. Гидростанция и электрошкаф станка устанавливаются в зависимости от планировки цеха в эргономичном для обслуживания месте. Пульт управления вынесен на стойку подающего механизма впередистаночного стола.

Станок может иметь правое и левое управление. Подача распиливаемого материала в ходе пиления осуществляется пятью вальцами, из которых три нижних (два из них рифленые) диаметром 170 мм образуют уровень стола. Два верхних рифленых вальца диаметром 306 мм закреплены в финишах качающегося коромысла, что снабжает возможность их подъема и самовозбегания при распиловке материалов разной толщины.

Для обеспечения надежной подачи материала при резком трансформации его толщины станок имеет механизм автоматического подъема верхних вальцов. Команда на осуществление этого подъема дается следящим рычагом, сидящим на валу когтевой защиты. Привод вальцов осуществляется от гидродвигателя, что снабжает возможность бесступенчатого регулирования скорости подачи.

Пильный вал трехопорный, причем две опоры заключены в один корпус, а третья, съемная, при смене выпивал на шарнире отводится в сторону. На валу установлены два пильных блока: подвижный — из трех выпивал и неподвижный — из двух. Расстояние между пилами в блоке регулируется числом разъединительных колец толщиной 10,3 мм.

Любая из выпивал имеет совокупность антивибраторов, причем три из них перемещаются в ходе работы вместе с подвижным блоком выпивал.

Перемещение подвижного блока выпивал и антивибраторов осуществляется гидроцилиндром. Механизм управления их перемещением складывается из системы и кругового золотника обратной связи, соединенной с указателем положения выпивал.

Случайный выброс распиливаемого материала предотвращает двухрядная секторно-зубчатая когтевая защита по всему просвету станка. При вынужденном возврате материала из станка когтевая защита возможно поднята особым гидроцилиндром, управляемым с пульта. Кинематическая схема станка Б5Ц изображена на рис. 4.

Рис. 3. Пятипильный станок Б5Ц для сегментов и продольной распиловки брусьев

Рис. 4. Кинематическая схема пятипильного станка Б5Ц

Впередистаночный механизированный стол, входящий в набор оборудования станка, имеет семь неприводных роликов, шесть мобильных поднимающихся цепных секций, мобильную линейку для установки распиливаемого материала и подающий механизм с верхним подающим прижимным роликом.

Материал, предназначенный для распиловки на станке Б5Ц, попадает на буферную горку, расположенную сбоку от подающего стола. По мере необходимости цепные секции, размещенные между опорами буферной горки, смогут быть подняты и материал, попадая на них, благодаря их перемещению перемещается на стол и находится на его роликах. При помощи линейки, которая возможно отрегулирована и установлена по сбегу и кривизне, материал ориентируется довольно выпивал.

После этого приводной ролик опускается. В один момент опускаются приводные цепи и отводится линейка. Приводной валик прижимает материал и подает его в станок.

Кинематическая схема стола приведена на рис. 5.

Все управление станком и впередистаночным столом сосредоточено на одном пульте и максимально автоматизировано.

Двухпильный обрезной станок Ц2Д-5А с загрузочным столом ПЦ2Д-1 рекомендован для продольной параллельной обрезки в один момент двух кромок. Но в лесопильно-раскроечных цехах при отсутствии станка Б5Ц станок Ц2Д-5Быть может устанавливаться для горбылей и развала брусьев на бруски. На ветхом обрезном станке модели ЦДЗ для данной цели на пильном валу устанавливали особую втулку, разрешающую крепить на ней блок выпивал, преобразовывая, так, обрезной станок в многопильный.

Подобная втулка возможно установлена и на валу станка Ц2Д-5.

Завод-изготовитель поставляет станки левого и правого управления с дистанционным преселективным управлением перемещением подвижной пилы (либо блока выпивал на втулке). Конструкция станка, порядок его работы и обслуживания достаточно детально обрисованы в особой литературе.

Станок КРЦ2 выпускается Ленинградским умело-экспериментальным механическим заводом треста «Ленлес» вместо изготовлявшегося в том месте же станка ТБС-1. Станок рекомендован для продольной распиловки чураков, плах, четвертин, других материалов и сегментов на бруски для их развала на специальных станках на дощечки. Толщина брусков равна ширине выпиливаемых из них заготовок.

К станку возможно придан механизм, снабжающий возврат распиливаемого материала для повторного пропуска через станок.

Станок складывается из сварной станины, на которой смонтированы: в подшипниках качения пильный вал с личным электроприводом, двухрядный подающий цепной транспортер с натяжным механизмом и приводом, направляющая линейка, верхний расклинивающий нож, механизм поштучной подачи чураков на станок, ограждение пилы и др. Пильный вал имеет две опоры. На его консолях с одной стороны устанавливается пильный диск, с другой — шкив, соединяемый клиноременной передачей с электродвигателем.

Для стремительной остановки вал оснащен электромагнитным тормозом. Двухцепной подающий транспортер имеет четыре упора на каждой цепи, которыми захватывает поданный на стол материал и продвигает его на протяжении станка. Привод осуществляется от личного электродвигателя через совокупность редукторов, один из которых двухскоростной.

Рис. 5. Кинематическая схема впередистаночного стола станка Б5Ц

Толщина отпиливаемого материала определяется положением упорно-направляющей линейки, которая при помощи винтовой пары устанавливается вручную, перемещаясь по направляющим на требуемую величину. Для предотвращения зажима пилы на станке установлен расклинивающий нож, положение которого возможно поменяно при трансформации диаметра пилы. Выпивала и вся рабочая территория имеет надежное ограждение, а вылет отпиливаемого материала предотвращается наличием когтевой завесы.

Для предотвращения распиленного на части чурака от развала на станке имеется направляющий нож, установленный в створе с расклинивающим, и прижимные подпружиненные планки. Механизм поштучной подачи сырья на станок представляет собой особые упоры, предотвращающие случайное попадание сырья на стол станка. Управляются (утапливаются) упоры от ножной педали.

Используются они, по большей части, в том случае, если станок оборудован механизмом для возврата не-допиленного материала на повторную распиловку.

Пятипильный станок Ц5Д-2 с околостаночным оборудованием рекомендован для двусторонней взаимно параллельной обрезки необрезных досок и одновременного либо последующего их раскроя на узкие дощечки.

На сварной станине коробчатой формы смонтированы четыре приводных рифленых вальца. Верхние валы смонтированы на качающихся рычагах, каковые смогут без регулировки пропускать материал толщиной от 4 до 30 мм. При необходимости распиливать более толстые доски верхние вальцы необходимо Дополнительно регулировать по высоте. Привод вальцов осуществляется от гидродвигателя с бесступенчатым трансформацией скорости подачи.

На пильном валу станка три пилы установлены без движений, а две другие на подвижной каретке перемещаются по шлицевой части вала. Расстояние между неподвижными пилами равно как и между подвижными в блоке, регулируется съемными шайбами. При необходимости распиливать доски либо бруски на узкие планки, к примеру на штукатурную дранку и т. п., на пильном валу смогут быть установлены более узкие шайбы, чем это указано в технической чёрте (к примеру, толщиной 5 мм).

диаметр и Толщина выпивал в таких случаях кроме этого уменьшаются, а число их возрастает.

Перемещение подвижных выпивал осуществляется гидроцилиндром. Для предотвращения выброса распиливаемого материала станок имеет двухрядную когтевую. защиту. Для отсоса опилок от места их образования предусмотрен приемник, присоединяемый к общецеховой эксгаустерной сети.

Многопильный раскроечно-прирезной станок ЦДК-5 с гусеничной подачей рекомендован для чистого и правильного продольного распиливания брусков, досок, реек и т. п. в один момент одной либо несколькими пилами.

Подача материала осуществляется конвейерной гусеничной цепью с бесступенчатым трансформацией скорости перемещения при помощи конического фрикционного вариатора. Верхняя поверхность звеньев цепи — рифленая. Распиливаемый материал прижимается к цепи особым суппортом с подпружиненными прижимными вальцами.

На поверхности стола крепится мобильная линейка, служащая для точного фиксирования и направления материала в ходе распиловки.

Пильный вал укреплен на двух опорах в твёрдом корпусе, шарнирно установленном в верхней части станины, над конвейером и столом. На правом финише вала, по ходу подачи, закреплен приводной шкив, соединенный клиновыми ремнями с электродвигателем, на левом — устанавливаются пилы. Расстояние между пилами регулируется комплектом сменных шайб.

Вся верхняя часть станины с пилами и двумя парами прижимных вальцов сзади и в первых рядах них перемещается по высоте в зависимости от толщины распиливаемого материала.

Пилы постоянно устанавливаются по высоте так, дабы их зубья не меньше чем на треть собственной высоты поддерживалинижнюю пласть распиливаемого пиломатериала. Исходя из этого гусеничный конвейер движется по особым направляющим, имеющим под пилами заглубление, принуждающее гусеницу в этом месте опускаться («нырять»). Для улучшения условий распиливания перед пилой, кроме лотка для опилок, расположен «башмак», прижимающий финиш распиливаемого материала к конвейеру.

Конструкция его снабжает при любом диаметре выпивал и размещении суппорта постоянную, ранее заданную силу прижима.

Для предохранения трудящихся от вылета небольших отрезков территория пиления имеет боковое ограждение из двух вольно качающихся железных страниц. Выброс небольших дощечек и срезков из станка предупреждается особой двухрядной когтевой завесой, расположенной сверху и снизу подаваемого материала. Кожух верхнего суппорта имеет патрубок для присоединения к эксгаустерной сети.

В электросхеме станка предусмотрены электроблокировки, снабжающие торможение пильного вала при поднятии ког-тевой защиты и не разрешающие включить станок при открытых дверках прижимного суппорта и крышках станины.

Многопильный раскроечный станок ЦМР-1 с гусеничной подачей имеет в принципе то же устройство и назначение, что и станок ЦДК-5, с той отличием, что рекомендован для распиливания более маленьких заготовок на более небольшие подробности. В отличие от прошлого станка на станке ЦМР-1 смогут быть установлены 10 выпивал. На этом станке возможно приобретать рейки толщиной до 7 мм по паспорту, а при некоей реконструкции кроме того до 3—4 мм, при толщине и минимальном диаметре выпивал.

Однопильный прирезной станок ЦДК-4 с гусеничной подачей рекомендован для правильного продольного распиливания брусков и досок, и щитов. Данный станок, кроме того, что имеет одну пилу, пара отличается конструктивно от прошлых. К примеру, конвейер имеет четыре скорости подачи с приводом от четырехскоростного электродвигателя через редуктор.

Выпивала тут кроме этого установлена на верхнем суппорте, но конвейер не «ныряющий». Для обеспечения выступления кончиков зубьев за распиливаемую поверхность звенья цепи под пилой имеют прорези. Станок имеет довольно широкий стол для эргономичного размещения на нем распиливаемых щитов.

В остальном его устройство одинаково с двумя обрисованными выше станками.

Проводимая ГКБД (г. Вологда) на данный момент реконструкция этого станка обязана улучшить его эксплуатационные, качества и точность работы. Помимо этого, в качестве варианта станок будет снабжен кареткой с ручной подачей.

Станок ТДС-1М рекомендован для деления брусков, уголков, других материалов и четвертин на дощечки. Подача материала осуществляется пластинчатой цепью с упорами. Причем цепь приводится в перемещение звездочками, расположенными в вертикальной плоскости.

Упоры-толкатели вольно перемещаются во втулках, прикрепленных к цепи в горизонтальной плоскости. При прижатии к цепи очередного подаваемого бруска он утапливает все упоры, расположенные по его длине. Очередной, неутепленный упор захватывает данный материал за торец и продвигает его на протяжении станка.

Наряду с этим распиливаемый материал скользит по опорной поверхности стола и прижимается к подающей цепи и направляющей линейке, в зоне вблизи от пилы, при помощи пружинных рычагов.

Изменение толщины отпиливаемой дощечки осуществляется сменой комплекта шайб на пильном валу. Толщина шайбы обязана равняться толщине дощечки с припусками на усушку и с учетом ширины пропила. Обратный вылет дощечек предотвращается совокупностью рычагов когтевой защиты.

Станок ЦР-4 рекомендован для ребрового распиливания (деления) горбылей, досок, брусьев и т. п. Станок детально обрисован в особой литературе. В раскроечных цехах он используется редко и возможно рекомендован лишь с применением конических выпивал.

Станок ЦА-2 с дисковой подачей рекомендован для продольного распиливания реек, уголков, брусков, досок и т. п. Станок широко известен и достаточно обрисован в литературе. Для станка свойственна малая недостаточная надёжность и точность распиловки в работе. Эти недостатки органически вытекают из дисковой совокупности подачи. Исходя из этого станок рекомендуется к ограниченному применению, по большей части для черновой распиловки довольно маленьких, не дольше 1,5 м подробностей.

направляться также подчеркнуть насущную необходимость трансформации конструкции станка чтобы расширить высоту пропила в нем с 80 мм хотя бы до 100 мм.