Литье в земляные формы

Литье в земляные формы — один из древних способов, не потерявший собственного значения и сейчас. Процесс получения отливки этим методом содержится в том, что по модели, которая является копиейавторского оригинала (либо по шаблону), из формовочной почвы (смесь глины с песком) изготовляют литейную форму, которую и заливают расплавленным металлом.

При извлечении готовой отливки из формы она разрушается и для каждой следующей отливки форму изготовляют снова, т. е. любая форма помогает лишь один раз. В зависимости от требований формы смогут быть залиты чугуном, латунью, алюминием, другими сплавами и серебром.

Цех, в котором создают литье, именуют литейным; он имеет пара отделений: отделение изготовление формовочных смесей для форм; формовочное отделение — изготовление форм; стержневое отделение — изготовление стержней для отливки пустотелых изделий; плавильное отделение — плавка металла; очистки изделий и отделение выбивки.

Формовочные материалы. Главным материалом для литейных форм помогают формовочные смеси, которые содержат песок и глину. В зависимости от содержания глины формовочные материалы депят на разные сорта формовочных смесей. Содержание глины образовывает от 2 до 50%.

Для отливки художественных изделий процент содержания глины образовывает от 12 до 25%. Смеси для больших и сложных отливок в большинстве случаев содержат большое количество глины — до 25%; для более несложного небольшого литья — 12—15%.

Свойства формовочных смесей. Уровень качества художественной отливки сильно зависит от качества формовочных смесей. Формовочные смеси должны иметь следующие особенности: прочность, пластичность, газопроницаемость, огнеупорность, податливость, однородный состав и малую теплопроводность, долговечность.

Прочность, либо крепость, формовочной смеси зависит от процентного содержания глины—чем больше глины, чем равномернее и толще ее слой на каждом зерне песка, составляющем смесь, чем шероховатее зерна песка, тем лучше они удерживаются приятель около Приятеля. Свойство формовочной смеси не разрушаться от толчков в ходе изготовление формы, при переноске ее и особенно при заливке металлом именуются прочностью.

Пластичность — свойство формовочной смеси принимать во мокром состоянии отпечаток модели со всеми ее небольшими подробностями и сохранять его на протяжении заливки формы. Пластичность тем больше, чем мельче зерна песка и чем больше содержание глины. Неоднородный песок с шероховатой поверхностью придает формовочной смеси громадную пластичность.

При заливке формы образуется много газов за счет горения защитных испарения стенок влаги и покрытий формы из формы; имеются газы, выделяющиеся из самого тёплого металла.

В случае если газы вовремя не удалены из формы, то отливка получается бракованной из-за пустот и газовых раковин. Газы смогут выходить либо через стены формы, либо через слой жидкого металла в литнике; в последнем случае отливка получается бракованной из-за газовых раковин, появившихся в отливке.

Свойство смеси пропускать газы и пары через стены формы именуется газопроницаемостью.

Смеси с большими круглыми зернами владеют большей газопроницаемостью, чем смеси с небольшими шероховатыми зернами. Чем больше в смеси влаги и глины, тем газопроницаемость хуже.

Стены формы при заливке подвергаются действию громадного жара. Наряду с этим слой смеси в форме, соприкасающийся с расплавленным металлом, может оплавиться, пригореть, образуя на поверхности отливки тяжело отделимую корку. Наряду с этим отливка принимает неровную, шероховатую поверхность и очистка ее стоит дороже, чем само литье.

спекания смеси и Температура оплавления должна быть выше температуры жидкого металла.

Свойство смеси выдерживать без значительных трансформаций большую температуру расплавленного металла именуется огнеупорностью; она зависит от состава формовочной смеси, величины зерна — чем больше зерна смеси, тем они тяжелее оплавляются и спекаются.

Однородность характеризуется тем, что однообразные по форме и величине зерна обусловливают однообразные особенности по всей массе. Однородные смеси в большинстве случаев имеют хорошую газопроницаемость.

Теплопроводность — это свойство формовочной смеси передавать тепло от более нагретой части формы к менее нагретой. Формовочные смеси не должны иметь громадную теплопроводность. Напротив, малая теплопроводность позволяет отливке медлительно и равномерно остывать в форме, дабы на ее поверхности не образовывалась жёсткая корка (закалка).

Перед чеканкой такую корку приходится удалять предварительным отжигом, что удорожает и усложняет процесс обработки отливки.

Залитый металл при кристаллизации и затвердевании значительно уменьшается в количестве. Такое явление именуется усадкой. Форма не должна сопротивляться усадке, в особенности та часть ее, которая образует внутреннюю полость в отливке, т. е. стержень.

Свойство смеси не мешать усадке именуют податливостью.

Долговечность — свойство смеси сохранять фундаментальные начальные особенности по окончании повторных заливок. Трансформации в большинстве случаев заключаются в следующем: растрескивание от жара зерен смеси, перегорание глины, т. е. клейкости и утрата пластичности, накопление пыли и мелочи.

Формовочные смеси делятся на облицовочные и наполнительные. Солидную часть формы изготовляют из наполнительной смеси. Она должна иметь хорошую газопроницаемость, а остальные свойства для нее не столь значительны.

Маленький слой, конкретно прилегающий к поверхности модели, изготовляют из облицовочной смеси. От ее особенностей по большей части зависит успех отливки. Облицовочная смесь должна иметь все нужные особенности (пластичность, прочность, газопроницаемость, огнеупорность, податливость и малую теплопроводность).

Время от времени в качестве формовочных смесей применяют природные почвы, каковые иногда видятся в готовом виде и воображают громадную сокровище. К примеру, к таким природным материалам относятся формовочные пески в Каслинском карьере на Урале, каковые с давних времен используются для чугунного художественного литья на Каслинском заводе, либо формовочные почвы, пригодные для медного литья, добываемые из карьера недалеко от Коломенского в Москве.

Формовочные смеси различают для литья в сырую форму и для литья по просушенным формам. Свойства таких смесей не однообразны.

По сырым формам в большинстве случаев заливают чугун при литье несложных по конфигурации подробностей. Напротив, литье медных статуй, бюстов и других сложных художественных моделей создают в обязательном порядке по просушенным формам.

Успех отливки, как уже указывалось выше, сильно зависит от качества формовочных смесей, исходя из этого формовочные смеси шепетильно составляют и подвергают особым опробованиям для определения их особенностей.

Существуют особые устройства, которыми определяют свойства смеси:

газопроницаемость — через забранный и уплотненный пример пропускают воздушное пространство и по времени прохождения воздуха через пример при определенном давлении делают выводы о газопроницаемости;

крепость — уплотненный пример подвергают нагрузке до разрушения. Громаднейшее упрочнение, дроблённое на площадь сечения примера, и характеризует прочность формовочной смеси;

влажность — через пример в 30—50 г продувают нагретый до 200°С воздушное пространство, после этого пример снова взвешивают, и отличие в весе характеризует влажность;

количество глины (в %) определяют отмучиванием и после этого взвешиванием. Отличие в массе примера до отмучивания и по окончании образовывает массу глины;

крупность зерна определяют методом просеивания через особые сита.

их свойства и Модели. Форму возможно изготовить по авторскому оригиналу лишь для отливки, не требующей соблюдения правильных размеров. В большинстве случаев формовку создают по копии изделия, т. е. по модели отливки.

Модели изготовляют из дерева, металла, гипса и т. п. Эти копии имеют особые отклонения в громадную сторону от размеров изделий с учетом литейной усадки.

Для удобства формовки и для получения правильных отливок по размерам модель должна иметь следующие качества: – не должна разрушаться либо изменять форму в ходе уплотнения и формовки около нее почвы, т. е. иметь прочность; – легко выниматься из формы, не повреждая ее стенок, т. е. иметь формовочные конусы — соответствующие уклоны на стенках (боковых); – иметь чистую, ровную поверхность, дабы к ней не приставала почва; – быть легкой, дабы при извлечении ее из почвы не напрягать очень сильно мускулы рук, поскольку это приводит к сотрясению модели и осыпание частей формы; – быть больше оригинала, дабы отлитое по ней изделие по окончании усадки соответствовало размерам чертежа.

Литейная усадка — это уменьшение количества металла при переходе из жидкого состояния в жёсткое. При охлаждении отливка уменьшается и как бы отходит от стенок формы. Отливка неизменно меньше модели, по которой была сделана форма.

Величина усадки не редкость разная. сплавы и Металлы с громадной усадкой менее желательны для литья.

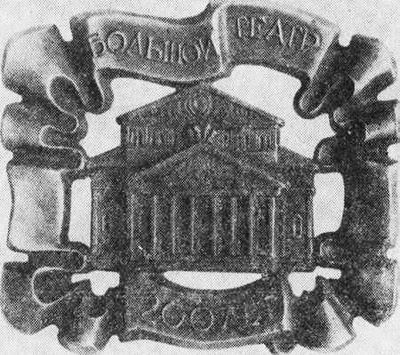

Рис. 1. Декоративный барельеф Создатель А. М. Алалов. 1975 г. МВХПУ (учебная работа)

Пользуясь величиной литейной усадки, возможно выяснить, как больше направляться изготовить модель и по ней форму, для получения отливки нужного размера.

Помимо этого, при изготовлении модели должна быть учтена последующая механическая обработка отливки, т. е. модель по размерам обязана кроме этого иметь припуск на обработку.

Виды моделей. По конструкции модели для художественного литья в зависимости от сложности приготовления отливок и способа форм дробят на цельные, разъемные, с отъемными частями (устройствами), со символами для пустотелых отливок.

Цельные модели, либо простые, — модели, используемые в тех случаях, в то время, когда изделие имеет несложную форму без сложных и больших углублений и высоких выступов, затрудняющих в ходе формовки извлечение модели из формы; к числу таких моделей относят модели барельефов, постаментов, некоторых декоративных накладок, архитектурных подробностей, розеток (рис. 1).

Разъемные модели — модели более сложных изделий с большими углублениями и высокими выступами; их делают разъемными по плоскости симметрии, к примеру модель двусторонней медали. Модели для громадных сложных изделий смогут складываться из нескольких частей и формоваться в нескольких опоках. Части разъемной модели в большинстве случаев соединяют шипами так, дабы обе половины модели не могли смещаться одна довольно второй. Смещение влечет за собой брак в отливке, именуемый перекосом.

Это довольно часто получается, в случае если шипы не хватает прочны, к примеру сделаны из дерева либо в следствии износа шипов и гнезд.

Модели с отъемными частями — их особенность в том, что при извлечении модели из формы части остаются в форме, а позже их вынимают раздельно в соответствующих направлениях. К примеру, модель декоративной вазы с ручками — ручки мешают вольно вынимать модель из формы; для удобства формовки ручки делают отъемные (их вынимают не вверх, а вовнутрь полости формы, причем сперва нижний кусок, позже верхний). Методы крепления частей на модели разны: шпильками, винтами либо шипами в форме ласточкина хвоста.

Модели для пустотелых отливок. Они имеют особые выступы на боковых стенках, каковые именуются символами. При формовке эти выступы — символы образуют в форме углубления — отпечатки, куда вставляются соответствующие выступы намерено приготовленных земляных стержней либо шишек, образующих внутреннюю полость отливок. величина и Расположение знаков на модели пустотелой отливки зависят от величины и расположения внутренней полости.

В то время, когда полость имеет выход с двух сторон (трубы, колонны), символы на моделях делают кроме этого с двух сторон (на боковых стенках). Время от времени полость имеет лишь один выход, к примеру, при отливке декоративных ваз и других аналогичных изделий.

В отливках типа бюстов либо фигур внутренние полости не имеют выхода на поверхность (глухие полости). В таких моделях символы нельзя делать громадными, дабы не исказить поверхности отливки. Их делают по диаметру каркаса стержня.

Финишами каркаса стержень крепят в стенках формы и заплавляют при отливке. По окончании отливки финиши каркаса срубают и зачеканивают.

Материалы для того чтобы. Для древесных моделей используют сосну, ольху, березу, бук, грушевое дерево, орех. Сосна — самая дешёвая порода, она слабо впитывает влагу и мало коробится.

Из сосны делают модели колонн, тумб, постаментов, не имеющих на поверхности тонких украшений и резьбы, по причине того, что сосна легко колется на протяжении волокна, выкрашивается и задирается при токарной обработке.

Береза имеет чистую поверхность и большую прочность, легко обрабатывается на станках. самые сложные и дорогие модели, имеющие рисунки и тонкую резьбу, делают из прочных и вязких пород— яблони, груши, бука, ореха.

Дерево любой породы содержит до 30% жидкости и при сушке коробится и трескается. При впитывании жидкости сухое дерево разбухает. Больше всего дерево усыхает на протяжении окружности и меньше по радиусу. Доски коробятся, образуя выпуклость к центру ствола. Исходя из этого модели в большинстве случаев делают не из целого куска, а из отдельных частей, склеенных между собой так, дабы слои не совпадали — тогда коробление значительно меньше.

Древесные модели в обязательном порядке красят и покрывают влагонепроницаемым лаком. Лак предохраняет модель от разбухания совершает ее ровной, к ней не липнет формовочная почва. По цвету окраски модели определяют, из какого именно металла будет отливка: модели для чугунных отливок красят в красный цвет, для латуни — в желтый, для алюминия — в белый.

Символы всех моделей красят в черный цвет.

Недочёты древесных моделей: от соприкосновения с сырой почвой модель разбухает и растрескивается; мелкие выступы и острые кромки скоро изнашиваются, на поверхности появляются забоины; модели с узкими стенками, в особенности пустотелые, коробятся.

Хорошим материалом для моделей при маленьком тираже есть гипс. Гипсовую модель изготовляют следующим образом: снимают кусковую форму с пластилинового либо глиняного авторского оригинала и заливают в нее гипс. Модель зачищают и покрывают лаком.

Гипсовая модель не дает возможности сделать припуск на усадку

Цементные модели малоудобны, поскольку они хрупки и не хорошо поддаются ремонту, но для громадных, крупномерных отливок смогут использоваться.

Пластмассовые модели в последнии месяцы принимают все более широкое распространение, в особенности при отливке букв, цифр и т. п. Из пластмассы легко выпиливают и обрабатывают цифры и буквы, наряду с этим получается чистая и ровная поверхность; модель достаточно прочная и легкая. Пластмасса кроме этого используется для того чтобы.

При серийном литье выгодно делать железные моде-л и. Они прочны, долговечны, снабжают плотную набивку формовочной почвы, имеют чистую поверхность. При громадных тиражах они обходятся дешевле древесных, каковые приходится пара раз делать снова и ремонтировать.

Чугунные модели используют для больших отливок, к примеру решеток, постаментов многочисленных групп скульптур и т. п.; преимущества чугуна: недорогой, прочный материал; недочёты: хрупкость, выступы и мелкие рисунки выкрашиваются, тяжело поддается обработке, не чеканится и скоро ржавеет. По данной причине для небольших моделей не годится.

Латунные модели (медные) используют для художественного литья разных архитектурных подробностей, бюстов, барельефов и т. п. лишь при больших тиражах. Преимущества бронзы: не ржавеет, прекрасно принимает гравировку и чеканку, легко обрабатывается на станках, имеет чистую поверхность; латунь прекрасно паяется, что разрешает изготовлять самые сложные модели, каковые делают по частям, а после этого собирают.

Алюминиевые модели легче вторых по массе и не ржавеют. Они все больше используются, вытесняя чугунные и медные модели. Их недочёты: малая поверхностная прочность, стремительное изнашивание от ударов трамбовки, наколов и подрезки при кусковой формовке.

Ремонт моделей затрудняется в связи с изюминками сварки и пайки.

Изготовление железных моделей делится на два этапа:

1) изготовление подмодели из гипса либо дерева (либо чаще пластилина в комбинации с деревом либо гипсом) и отливка заготовки («матки»);

2) обработка «матки» на станках либо вручную (проточка, проче-канка и т. д.).

При изготовлении подмодели делают двойной припуск на усадку (при модели «и» отливке матки) и на механическую обработку. Помимо этого, на подмодели делают особые приливы для удобства зажима отливки на станке (токарном либо фрезерном), каковые после этого срезают при механической обработке модели.

их изготовление и Стержни. Стержнем именуют часть формы, которая помогает для внутренних полостей в отливке. Он изготовляется раздельно от самой формы и вставляется в нее.

Стержень складывается из двух частей: части, образующей внутреннюю полость отливки; опорной части — символа, при помощи которого он крепится в форме (помимо этого, символ помогает для отвода газов, образующихся в стержне при заливке).

Стержень должен иметь все свойства, каковые имеет форма,— прочность, газопроницаемость и т. д. Но в силу своеобразных условий, в которых он находится, эти свойства должны быть особенно прекрасно выражены. Стержень значительно чаще находится в центре формы — он со всех сторон окружается металлом, следовательно, он должен быть более прочным, чем форма, омываемая металлом лишь с одной внутренней стороны.

В стержне при заливке, как и в форме, образуются газы, но в форме они смогут выходить через выпор, плоскость разъема опок, через стены формы, а из стержня газы смогут выходить лишь через его символы, следовательно, стержень должен быть более газопроницаем.

Стержень со всех сторон нагревается металлом, исходя из этого он обязан владеть большей огнеупорностью, чем форма.

При охлаждении, как уже известно, отливка имеет усадку и как бы отходит от стенок формы к центру, т. е. обжимает стержень, следовательно, он обязан владеть податливостью, в противном случае от сильного внутреннего напряжения отливка может дать трещину.

Стержень обязан прекрасно выбиваться из отливки, в особенности при фигурном литье, где его приходится удалять через малые отверстия, оставшиеся в отливке по окончании удаления каркаса.

Главными материалами для стержней являются формовочная почва, глина и песок, но не считая глины и песка в стержневую смесь додают крепители: декстрин, олифу, муку, лаки и т. д. Примерный состав стержневой смеси: худой песок 60%, ветхая горелая почва 40%, крепитель (декстрин) в пределах 2—3% от общего объема; влажность 5—6%. Стержни изготовляют раздельно в особых стержневых коробках, каковые делают разъемными для удобства извлечения готовых стержней.

Стержни сушат в сушильных печах, а после этого укладывают в готовую литейную форму. Для малых серий стержневые коробки делают из гипса либо дерева, а для массового литья — из металла.

Опоки, Для удобства изготовления, разборки, переноски и сборки формы, и для преодоления упрочнений, появляющихся в ней при заливке, формовку ведут в особых коробках без крышки и дна, именуемых опоками. В большинстве случаев их собирают из двух частей и соединяют между собой при помощи штырей, укрепленных в проушинах, расположенных на боковых стенках опоки.

Для удобства переноса опока имеет ручки, а чтобы уплотненная в опоке формовочная почва не выпадала, ее снабжают ребрами либо угольниками. В малых опоках ребер не делают, поскольку они мешают набивке формы.

Опоки должны отвечать следующим требованиям:

1) быть прочными; недопустимы прогибы стенок;

2) быть прекрасно пригнанными друг к другу, штыри не должны качаться, что может привести к перекосу формы (к смещению). Диаметр штырей обязан совершенно верно совпадать с диаметром отверстия в проушинах;

3) быть легкими, дабы их возможно было вольно перемещать;

4) громадные опоки должны иметь ребра и угольники для удержания почвы.

Имеются следующие разновидности опок.

Чугунные опоки, каковые используются при массовом, серийном производстве отливок. Они долговечны, прочны и по сравнению с другими железными опоками недороги. По размерам чугунные опоки дробят на ручные и крановые.

Ручные опоки делают для того чтобы размера, дабы при работе их легко возможно было поднять и перевернуть,

Крановые опоки используют для отливки громадных скульптур, их перемещают при помощи крана, ребра делают съемными, на болтах.

Металлические сварные опоки, реже литые, каковые особенно хороши для сухой формовки, где от опок требуется большая прочность при заливке и формовке.

Алюминиевые опоки, имеющие все большее использование; они достаточно прочны и значительно легче чугуна либо стали.

Шарнирные алюминиевые опоки (съемные) используют при без-опочной отливке. Формовку создают в опоке, а позже, перед заливкой, ее снимают, земляную форму крепят тонкостенной металлической рамкой — жакетом, а в опоке начинают изготовлять новую форму.

Формовочные инструменты делятся на две группы: для набивки форм; для отделки форм.

К первой группе относятся: подмодельные доски, лопаты для почвы; совки, сита (из латунной сетки) для просеивания формовочных смесей с размером ячеек для небольшого литья 1—1,5 мм, для большого (неотёсанного литья) — 3—5 мм, диаметр сит от 300 до 600 мм.

Трамбовки помогают для уплотнения смеси. Узкий клинообразной финиш используют для уплотнения в узких местах модели; в механизированных цехах используют пневматические трамбовки.

Счищалка — железная линейка для удаления лишней почвы.

Душники-наколки — долгая металлическая игла для наколки узких каналов, увеличивающих газопроницаемость.

Древесные молотки используют для раскола и набивки кусков-чивания модели перед извлечением ее из формы.

Брусок-трепало помогает для уплотнения смеси при формовке по непрочным (из пластилина) моделям. При работе трепалом он опирается на оба края опоки.

Кисти (из льна) помогают для стенок формы и смачивания углов перед извлечением модели для большей ее прочности.

подъёмы и Крючки применяют для извлечения и подъёма модели из формы; металлическими заостренными стержнями вынимают маленькие древесные и гипсовые модели, и стержнями с резьбой вынимают железные модели, в которых нарезаны гнезда с резьбой.

Щетки для очистки моделей от почвы.

Ко второй группе относятся: гладилки для заглаживания и исправления повреждений в форме; ложки, стеки, ланцеты; иголки либо вилки для отъема кусков; щётки и кисточки из перьев птиц и конского волоса; мешочек для припыла ликоподием, толченым углем либо графитом.

Разные виды формовки

Формовка несложной модели. Для этого процесса характерна такая последовательность операций.

1. Модели кладут на подмодельную доску лицевой стороной вверх и припыливают ликоподием (дабы смесь лучше отделялась от модели). После этого кладут нижнюю опоку разъемом вниз так, дабы модель появилась в центре просвета опоки (смещение модели к одной стороне нежелательно, поскольку металл может при заливке продавить узкую стенку).

2. На модель насевают узкий слой облицовочной почвы 25— 30 мм. После этого насыпают наполнительную смесь слоем 50—80 мм. Смесь уплотняют острым финишем трамбовки (по модели ударять запрещено).

Набивка должна быть равномерной, определенной плотности. Весьма хорошо набивать запрещено, поскольку значительно уменьшается податливость и газопроницаемость. Верхний слой почвы снимают счищалкой.

3. Душником накалывают каналы для повышения газопроницаемости, но наколы не должны доходить до модели, поскольку в эти каналы будет затекать металл и портить вид отливки.

4. Опоку покрывают второй подмодельной доской, вместе с ней скоро переворачивают и снимают подмодельную доску.

5. Поверхность разъема у краев модели приглаживают гладилкой для повышения прочности; громадные формы засыпают узким слоем разделительного песка, с модели песок сдувают, а для небольших форм используют ликоподий.

6. Накрывают верхнюю опоку, надевают ее на штыри (наряду с этим не должно быть качки).

7. Модель засевают слоем облицовочной почвы, а после этого насыпают слоями и уплотняют наполнительную смесь. Излишек смеси срезают линейкой и накалывают душники.

8. С опаской, без перекосов и рывков снимают верхнюю опоку, перевертывают ее и ставят на подмодельную доску.

9. Бережно вынимают модель и заправляют форму, прорезают ланцетом литниковую совокупность. Приглаживать плоскость разъема опок запрещено, поскольку окажутся зазоры, куда может утечь металл при заливке.

10. Снова собирают опоки, скрепляют их и ставят в сушило для просушки.

11. По окончании просушки опоки раскрывают, удаляют осыпавшиеся части и исправляют. Чтобы металл не пригорал к форме, перед заливкой ее внутреннюю поверхность либо покрывают сажей (коптят), либо окрашивают особыми формовочными красками (чернилами), складывающимися из угольной пыли либо графита, размешанного в воде; опоки закрывают.

12. Металл плавят и заливают.

Формовка по разъемной модели. Для удобства формовки модели довольно часто делают разъемными на две половинки. Наряду с этим делают операции:

1. На подмодельную доску кладут половинку модели без шипов, покрывают нижней опокой и набивают простым методом.

2. Нижнюю опоку переворачивают, кладут второую половинку модели с шипами, смотря за тем, дабы она хорошо соединилась с первой половинкой.

3. Устанавливают верхнюю опоку и заформовывают.

Формовка с фальшивой опокой. В случае если модель имеет фигурную поверхность и не может быть уложена всеми частями на подмодельную доску, используют либо метод с подрезкой (он дорог и сложен при серийном изготовлении форм), либо формовку с фальшивой опокой, не участвующей в ходе заливки формы и являющейся временным приспособлением для формовки, воображая собой как бы фигурную подмодельную доску.

Фальшивые опоки изготовляют либо из той же почвы, но с более плотной набивкой, либо из глины, гипса, цемента (при серийной формовке). Глиняная фальшивая опока выдерживает 10—15 формовок, гипс либо цемент — до 100.

Кусковая формовка. самые сложные модели художественных отливок не имеют нужных уклонов на боковых стенках. Довольно часто на боковых стенках имеются картинки, впадины и выступы; такие модели нельзя отформовать вышеописанными методами; декоративные скульптурные фигуры и т. п. формуют кусковым методом.

При кусковой формовке всю модель обставляют отдельными кусками, сделанными из формовочной смеси.

В случае если модель сложная по собственной форме, то ее дробят на части и каждую часть отливают раздельно, а по окончании механической обработки и отливки их соединяют в одно целое (рис. 2).

Процесс формовки складывается из следующих операций.

1. Изготовляют фальшивую опоку, вдавливая модель в рыхло насыпанную формовочную смесь.

2. Модель укладывают на фальшивую опоку так, дабы самая неровная поверхность модели с углублениями и выступами была наверху. К примеру, при формовке модели головы ее укладывают лицом вверх. Всю поверхность фальшивой опоки и уложенной на нее модели припыливают ликоподием.

3. Модель заформовывают, набивая отдельные куски. Наряду с этим стремятся число кусков делать вероятно меньшим, так, дабы любой кусок охватывал вероятно солидную часть поверхности модели, но одновременно с этим нужно учитывать и располагать их так, дабы куски прекрасно отнимались от модели.

4. Устанавливают нижнюю опоку (разъемом вниз), поверхность кусков припыливают и набивают опоку доверху.

5. Набитую нижнюю опоку переворачивают вместе с фальшивой опокой, которую снимают. Поверхность разъема и тыльную часть модели припыливают.

6. Устанавливают верхнюю опоку и набивают ее, как и нижнюю. Сперва устанавливают нужное число кусков, а после этого заполняют ее доверху формовочной смесью.

7. Снимают набитую верхнюю опоку так, дабы куски остались на модели, и, перевернув опоку, ставят ее рядом на верстаке.

8. Особой вилкой либо иглой куски отнимают от модели в порядке, обратном их набивке, и укладывают на соответствующие места в опоке.

9. Поверхность разъема нижней опоки и выступающую часть модели снова припыливают, устанавливают на нее древесную рамку, равную размерам опоки, и заполняют ее формовочной смесью. Прикрыв рамку со смесью подмодельной доской, ее перевертывают вместе с нижней опокой.

10. Снимают нижнюю опоку так, дабы модель с прилегающими к ней кусками осталась на смеси в рамке, а опоку переворачивают и ставят рядом на верстак. После этого отнимают куски так же, как это было обрисовано выше, и укладывают их на собственный место в нижней опоке.

Все эти операции делают с громадной осторожностью, поскольку куски, изготовленные из формовочной смеси, весьма хрупки и легко повреждаются от толчков и ударов.

Рис. 2. Литой сувенир Живописец Жаргап. 1977 г. МВХПУ

Для образования полости в отливке изготовляют стержень. При отливке неповторимых изделий кусковой формовкой стержень изготовляют конкретно в форме. Для этого нижнюю опоку с готовой кусковой формой припыливают ликоподием и наполняют формовочной почвой, уплотняя ее руками.

Это делают крайне осторожно, дабы не повредить кусков, образующих форму. После этого изготовляют каркас стержня из металлической перфорированной трубки и, обмазав его белой глиной, укладывают на нижнюю опоку так, дабы финиши каркаса (символы) опирались на стены формы. Затем снова насыпают формовочную смесь горкой выше краев и придают ей примерное очертание полости готовой формы, размещенной в верхней опоке.

Верхнюю опоку припыливают ликоподием и пара раз покрывают и уплотняют ею насыпанную горкой формовочную смесь.

В следствии в форме образуется земляной стержень. С взятого стержня ланцетом срезают слой почвы, равный желаемой толщине будущей отливки. Чтобы слой был более равномерным, поверхность стержня предварительно накалывают на глубину среза особой наколкой, по окончании чего легко срезают слой почвы на глубину накола. Готовый просушенный стержень усиливают в полости формы.

Наряду с этим следят, дабы он не сместился, поскольку перекос либо смещение стержня неизбежно ведет к браку. Сложные стержни при тонкостенном литье время от времени усиливают в полости формы особыми жеребейками, каковые снабжают прочную фиксацию стержня в полости формы и мешают его смещению в ходе заливки.

При формовке архитектурного литья, представляющего собой большие неповторимые художественные изделия (части фонтанов, постаменты монументов и т. п.), используют шаблонную формовку, которая производится без моделей, посредством особых шаблонов.

Различают два вида шаблонной формовки:

1. Формовка больших тел вращения (чашеобразные, цилиндрические и конические формы).

2. Формовка прямоугольных форм (призматические).

Формовка больших тел вращения производится в такой последовательности: б полу литейной мастерской роют яму; на ее дно укладывают массивный подпятник, в котором закрепляют вертикальный шпиндель. Яму засыпают формовочной смесью; на шпиндель при помощи особой муфты усиливают рукав, а к нему шаблон, соответствующий наружному очертанию отливки. Около шпинделя накладывают и уплотняют формовочную смесь.

Поворачивая шаблон около шпинделя, из уплотненной почвы вытачивают модель, соответствующую наружным очертаниям будущего изделия. После этого снимают рукав с шаблоном и устанавливают крановую опоку, отмечая ее положение (забивая по ее углам колышки).

Земляную модель (дурак) покрывают листами бумаги, а опоку набивают формовочной смесью и утрамбовывают. Готовую опоку при помощи мостового крана снимают с модели и отводят в сторону, после этого на шпинделе снова усиливают рукав, но уже с другим шаблоном, соответствующим внутренней поверхности отливки. Вращая шаблон, с земляного дурака срезают слой почвы, и он получает очертания, соответствующие внутренней поверхности отливки.

Затем с опаской, при помощи тали, удаляют отверстие и шпиндель от него заделывают формовочной смесью. После этого снова опускают опоку и устанавливают ее по колышкам. Нарастив литниковую чашу и загрузив опоку тяжелым грузом, дабы ее не подняло при заливке, мостовым краном подводят ковш с расплавленным металлом и создают заливку.

При формовке круглых изделий на шпинделе усиливают особую шайбу, на которой имеется направляющая канавка. Рукав, к которому крепится шаблон, делается раздвижным и, помимо этого, он имеет особую стойку с роликом на финише, что входит в направляющую канавку шайбы. При вращении около шпинделя шаблон обрисовывает в плане овал, то удаляясь, то приближаясь к центру, подчиняясь перемещению ролика по направляющей канавке.

Все остальные операции изготовление формы подобны обрисованным выше.

При формовкепрямоугольных и призматических изделий используются протяжные шаблоны, каковые передвигаются по особым направляющим рамам. Формовка больших изделий по шаблонам существенно экономичнее формовки по моделям.

Простые плоские односторонние изделия громадных размеров (к примеру, чугунные плиты), не требующие точности чистоты и размеров поверхности, возможно отливать в формы, приготовленные конкретно в полу литейной мастерской. Такое литье носит название почвенной формовки. В полу мастерской роют яму; на ее дно насыпают слой и слой шлака наполнительной утрамбованной формовочной смеси. Сверху насыпают слой облицовочной смеси и в него ударами молотка осаживают модель плиты.

Горизонтальность модели контролируют по уровню. После этого около плиты в земле прорезают канавку, которую соединяют питателями с полостью формы. Модель с опаской, посредством подъемов, извлекают из формы. Осыпавшиеся края формы заправляют и заглаживают, по окончании чего форма готова для ее заливки чугуном либо алюминиевым сплавом.

В случае если изделие двустороннее, тогда рельеф одной стороны модели зафор-мовывают в земле, а для отпечатка рельефа второй стороны используют крановую опоку (как при шаблонной формовке); таковой прием именуют закрытой почвенной формовкой.

В наше время для облегчения процессов формовки трудоемкие ручные операции заменяют применением разных приспособлений и автомобилей. Механизация земляной формовки начинается в следующих направлениях.

Использование модельных плит, заменяющих моде-л и. Модельная плита представляет собой железную пластину (заменяющую подмодельную доску), на которой закреплены модели не только самого изделия, но и литниковой совокупности. Для больших серий художественных изделий модельные плиты изготовляются из бронзы либо латуни с точностью и большой тщательностью.

Устройства и механизмы, извлекающие модельные плиты из опок по окончании их заформовки. Процесс извлечения моделей из форм при ручной формовке есть одним из самых трудоемких и изнурительных, исходя из этого замена его механическим устройством существенно облегчает и активизирует формовку.

Существует три типа устройств:

а) автомобили для подъема опок с модели;

б) автомобили с поворотным столом, разрешающие набивать верхнюю и нижнюю опоки; по окончании их готовности модель поднимается вверх, не повреждая формы;

в) автомобили с протяжной плитой; в этом случае модели (через особые прорези в модельной плите) опускаются вниз, по окончании чего опока легко и свободно снимается.

Автомобили, механизирующие наполнение опок формовочной смесью и ее уплотнение. Различают три типа автомобилей:

а) пескометы, используемые для заполнения громадных форм (емкостью не меньше 0,5 м3) и изготовления больших стержней. Пескометы смогут употребляться и при массовой, и при неповторимой формовке. Производительность пескометных автомобилей до 3,5 м3/ч. При массовом производстве пескометная формовка возможно автоматизирована и программирована;

б) прессовые формовочные автомобили, основанные на пневматике; трудятся под действием сжатого воздуха. Они механизируют один из самых трудоемких процессов — уплотнение формовочной смеси. Использование этих автомобилей кроме этого при необходимости допускает автоматизацию;

в) встряхивающие автомобили, используемые кроме этого для уплотнения смеси. На данный момент эти автомобили взяли широкое использование в механизированных литейных цехах. На них возможно изготовлять формы громадных размеров неспециализированной массой до 40 т.

Механизмы, изготовляющие песчаные стержни. Они разрешают многократно повысить производительность труда. Стержневые автомобили различают мундштучные (для изготовления прямолинейных стержней несложных форм), встряхивающие (подобны формовочным встряхивающим автомобилям), пескодувные и песко-стрельные (самый производительны, трудятся за счет сжатого воздуха).