Магнитный, звуковой и другие способы контроля сварных соединений

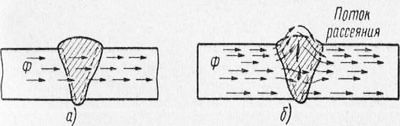

Методы магнитного контроля сварных изделий. Из разных способов магнитного контроля для сварных изделий некое использование нашли способ магнитных порошков и индукционный способ. В случае если намагнитить изделие (рис. 1) и на пути потока расположить дефектный участок с пониженной магнитной проницаемостью, то он приведёт к местному искажению потока рассеяния у поверхности металла.

Местный поток рассеяния создаст у краев недостатка местные магнитные полюса, северный — у выхода силовых линий из металла в воздухе и южный — у входа линий из воздуха в металл.

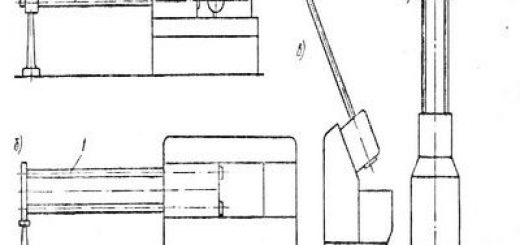

Рис. 1. Распределение магнитного потока в изделии: а — сварной шов без недостатков; б — трещина в сварном шве

Магнитные полюсы смогут быть найдены, к примеру, по притяжению небольших ферромагнитных частиц. В случае если забрать узкий порошок ферромагнитного материала, к примеру железа либо магнитных окислов железа, и насыпать его на поверхность изделия, то распределение порошка будет неравномерным, — у недостатков (рис. 2) образуется местное скопление. В качестве порошка в большинстве случаев используются магнитные окислы железа.

Из разных окислов железа самый магнитна закись-окись Fe304.

Порошки для магнитного контроля приобретают нагреванием слабомагнитной окиси железа Fe203 в восстановительной воздухе; по мере отнятия кислорода цвет окиси делается все более чёрным, переходя от темно-красного к тёмному, а магнитные особенности усиливаются. В зависимости от степени восстановления возможно взять порошки с разными особенностями.

В качестве исходного материала для магнитных порошков довольно часто применяют крокус — тонкий порошок окиси железа, используемый для полирования металлов. На данный момент на фабриках значительно чаще используют несложной и недорогой в изготовлении магнитный порошок, предложенный С. Т. Назаровым. Порошок представляет собой тонкоразмолотую в шаровой мельнице металлическую окалину, появляющуюся на поверхности стали при тёплой обработке.

Рис. 2. Скопления магнитного порошка

Для улучшения подвижности частиц довольно часто используют суспензию из магнитного порошка, взболтанного в легком минеральном масле либо керосине; соответственно различают сухой и мокрый способы контроля магнитными порошками.

Изделия возможно намагничивать электромагнитами либо, что несложнее и эргономичнее, методом обмотки изделия эластичным проводом, по которому пропускается электрический ток, в основном постоянный. Фактически таким методом возможно намагничивать изделие любых размеров, к примеру паровой котел, станину большой автомобили и т. д. Опыт говорит о том, что для магнитного контроля обмотка в 1000 ампер-витков достаточна для намагничивания изделия любого размера.

При питании обмотки постоянным током от сварочного генератора силой 200 а для намагничивания изделия любых размеров достаточна обмотка из пяти витков провода. Способом контроля магнитными порошками смогут быть распознаны небольшие трещины, не хорошо выявляемые внешним осмотром без магнитного порошка, в особенности трещины в зоне влияния на сталях, чувствительных к термообработке. Смогут быть распознаны кроме этого внутренние недостатки, лежащие у поверхности.

Недостатки, лежащие на глубине более 5—6 мм, способом магнитных порошков, в большинстве случаев, не выявляются.

При дуговой сварке изделия намагничиваются сварочным током и сохраняют довольно часто достаточно сильное остаточное намагничивание, пригодное для контроля магнитными порошками. Налет на поверхности изделия, образующийся при дуговой сварке, складывается из небольших частиц окислов железа, владеющих достаточными магнитными особенностями для контроля. Довольно часто возможно замечать, что налет скопляется у других дефектов и трещин, делая их более заметными.

Исходя из этого изделия, изготовленные из сталей, склонных к образованию трещин, рекомендуется просматривать по окончании дуговой сварки, до удаления налёта и очистки швов, образованного сваркой.

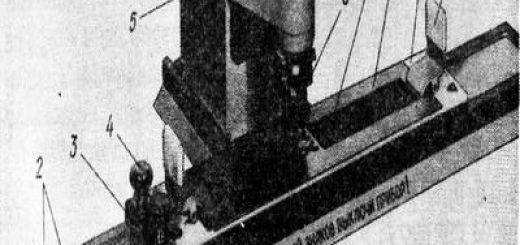

Рис. 3. Принципиальная схема дефектоскопа

Рис. 4. Вихревые токи в металле

Из электромагнитных устройств индукционного типа для контроля сварных швов в Советском Альянсе известен и находит некое промышленное использование электромагнитный дефектоскоп совокупности К. К. Хренова и С. направляться. Назарова (рис. 3). На контролируемое изделие устанавливают электромагнит переменного тока, создающий переменный магнитный поток в металле изделия. Данный поток вызывает в металле изделия (рис.

4) совокупность переменных вихревых токов, каковые, со своей стороны, создают переменные потоки рассеяния у поверхности изделия. При однородном целом металле, без дефектов и включений, плотность вихревых токов и потоков рассеяния медлено значительно уменьшается по мере удаления от намагничивающего электромагнита. Наличие недостатка приводит к местному искажению распределения вихревых токов и потоков рассеяния.

Распределение потоков рассеяния у поверхности изделия исследуется искателем, воображающим собой маленькую индукционную катушку с металлическим сердечником, закрытую толстостенным экраном из меди либо алюминия, образующим корпус искателя (рис. 5).

Созданная в катушке искателя потоками рассеяния э. д. с. подается на вход лампового усилителя, а оттуда на индикатор, которым может служить телефонная трубка, гальванометр либо электронная лампа (волшебный глаз). При отсутствии недостатков перемещение искателя приводит к плавному изменению показаний индикатора.

Недостаток обнаруживается резким, быстрым трансформацией показаний индикатора, — в телефоне слышится щелчок, на гальванометре происходит отброс стрелки, на лампе появляется сомкнутый чёрный сектор. Таким методом смогут быть распознаны не только поверхностные недостатки, но и недостатки на достаточно большой глубине (до 20—25 мм).

Неспециализированным для всех магнитных устройств .недочётом есть отсутствие однозначной связи между размерами и показаниями прибора и степенью опасности недостатка. Прибор измеряет не недостаток, а искажение магнитного поля, вызванное недостатком. Искажение магнитного поля, вызываемое недостатком, зависит не только от размеров недостатка, но и от его очертаний и положения.

Вытянутый недостаток, расположенный поперек потока, приводит к большему искажению, чем тот же недостаток при размещении на протяжении потока. При намагничивании изделия магнитный поток направляться располагать по возможности перпендикулярно громаднейшему размеру предполагаемых недостатков. Недостаток с округленными очертаниями дает меньшее искажение, чем недостаток с острыми краями. Особенно прекрасно выявляются трещины и непровары. Искажение поля скоро ослабевает с повышением глубины залегания недостатка.

Исходя из этого электромагнитный дефектоскоп пригоден только для качественного обнаружения недостатков, без их количественной оценки.

На фабриках дефектоскопы, используют к примеру, для предварительного обнаружения мест сварного шва, подлежащих рент-генографированию. Контролер обследует сварные швы дефектоскопом со скоростью 25—30 м/ч, отмечая мелом места, где дефектоскоп указал на наличие недостатков. С отмеченных мест снимают рентгенограммы для установления размера дефектов и точного характера.

Дефектоскоп принципиально пригоден для немагнитных металлов и контроля, поскольку в них возможно создана совокупность вихревых токов электромагнитом переменного тока.

Рис. 5. Искатель дефектоскопа: 1 — корпус-экран искателя; г — металлический сердечник; 3 — искательная катушка

На данный момент в индукционный метод внесены улучшения: намагничивающий электромагнит питается от лампового генератора, могущего давать переменный ток различной частоты; для каждого случая контроля подбирается частота, дающая отличных показателей.

Звуковой, либо звуковой контроль сварки. Звуковые колебания, появляющиеся, к примеру, при легком ударе по металлу, изменяются и нарушаются при наличии недостатков в металле. Исходя из этого принципиально вероятно обнаружение недостатков в сварных швах по звуку, появляющемуся при нанесении легкого удара ио металлу. Для улучшения слышимости может использоваться стетоскоп, подобный медицинскому.

Звук, принимаемый микрофоном, возможно кроме этого выслушивать по телефону либо репродуктору, соединенному с микрофоном через ламповый усилитель. До тех пор пока звуковой, либо звуковой способ контроля сварных швов мало создан и редко используется на практике.

На велосипедных фабриках используется звуковой способ контроля качества сварки обода велосипедного колеса. Сваренный обод вешают на древесный колышек, и по ободу наносят легкий удар древесной палочкой. Недостатки сварки выявляются по глухому тону звука, — качественная сварка характеризуется чистым звуком большого тона.

Большое промышленное применение для контроля сварки взял ультразвук. Контроль сварных изделий ультразвуком затрудняется малыми размерами недостатков сварных швов; но и в данной области достигнуты практические результаты и созданы аппараты, пригодные для промышленного применения; в них употребляется ультразвук с частотой 1—5 мгц. Контроль ультразвуком основан на малой проницаемости для ультразвука неметаллических включений по сравнению со целым металлом и отражении ультразвука от поверхности раздела разнородных сред.

Ультразвук создается пьезоэлектрическим генератором, в котором источником механических колебаний помогает кварцевая пластина, меняющая размеры, т. е. сжимающаяся при наложении электрического поля. Подавая на излучающую кварцевую пластину переменный ток высокой частоты, возможно позвать в ней механические колебания той же частоты. Полученные колебания направляются в сварной шов, доходят до противоположной стороны металла и отражаются от его поверхности назад в глубь металла.

В случае если ультразвуковой луч встретит на своем пути неметаллическое включение, то он отразится и отправится назад. Отраженный луч улавливается искателем — приемным кварцем, по устройству подобным излучающему кварцу, но действующим в обратном направлении. В искателе ультразвук преобразуется в электрическую энергию.

Ток от искателя по окончании усиления и соответствующего преобразования подается на электроннолучевую трубку и дает сигнал на светящемся экране, по которому возможно установить приблизительное местоположение и наличие недостатка.

Современные ультразвуковые установки трудятся по принципу радиолокации: главное излучение подается маленькими импульсами главного излучения. На данный момент ультразвуковые дефектоскопы скоро совершенствуются и ультразвуковой способ контроля сварных соединений занимает одно из первых мест по надёжности и удобству контроля.

Из вторых способов заслуживает упоминания люминесцентный способ контроля, использующийся, к примеру, для обнаружения узких поверхностных трещин. Изделие погружают в смесь минерального масла с керосином, после этого высушивают древесными опилками и посыпают узким порошком окиси магния. Избыток окиси магния удаляют, и она остается только в узких трещинах, впитавших минеральное масло.

Затем изделие освещают ультрафиолетовыми лучами от кварцевой лампы через светофильтр, поглощающий видимые световые лучи. Наряду с этим окись магния, пропитанная минеральным маслом, флюоресцирует броским желто-зеленым цветом. Трещины на поверхности изделия, находящегося в затемненной камере, выявляются в виде ярко светящихся зигзагообразных линий.

При тепловом способе контроля одну сторону изделия нагревают, а на другую сторону наносят краску, меняющую цвет при нагревании (термокраску). Недостатки, расположенные на пути теплового потока, замедляют его распространение и нарушают равномерность его распределения. Замечая за трансформациями цвета слоя термокраски, в некоторых случаях возможно распознать расслоения и включения в металле и т. п. Данный способ контроля находится еще в стадии лабораторных изучений.