Мартеновский способ производства стали

Мартеновское производство появилось в 1864 г., в то время, когда П. Мартен выстроил первую регенеративную (применяющую теплоту отходящих газов) печь, давшую годную литую сталь из жёсткой’шихты. В Российской Федерации первая мартеновская печь была выстроена в 1869 г. А. А. Износковым на Сормовском заводе. Впредь до 90-х годов мартеновские печи употреблялись для производства стали только с завалкой жёсткой шихты и трудились по так именуемому скрап-процессу.

Разработка разработки рудного процесса на жидком чугуне была осуществлена в Российской Федерации братьями А. М. и Ю. М. Горяиновыми; они же внедрили плавку по данной технологии в 1894 г. на Александровском заводе в Екатерино-славле (сейчас Днепропетровский завод им. Г. И. Петровского).

В мартеновской Зпечи осуществляется передел загруженной в нее шихты: жёсткого либо жидкого чугуна, металлического и чугунного лома с применением металлической, руды, окалины, кислорода, флюсов и ферросплавов —в сталь заданного состава; наряду с этим получается побочный продукт плавки — мартеновский шлак.

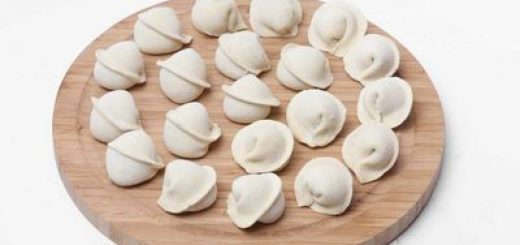

Рис. 1. График трансформации состава металла при переработке высокофосфористого чугуна

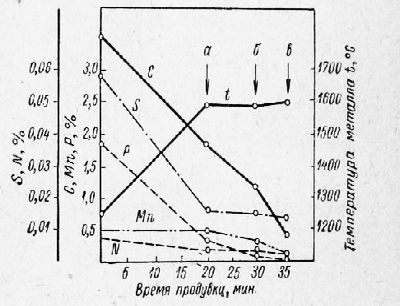

Мартеновская печь. Верхняя часть мартеновской печи (рис. 2) складывается из рабочего пространства (ограниченного ванной, передней стеной, задней стеной, сводом) и головок, расположенных с обоих финишей рабочего пространства. В передней стенке находятся загрузочные окна, через каковые с рабочей площадки загружается шихта, берутся пробы и ведется наблюдение за плавкой.

Подина печи имеет наклон к задней стенке, в которой находится отверстие для выпуска готовой стали, разделываемое перед выпуском.

Рис. 2. Схема устройства мартеновской печи

Через каналы 1, 2, 3 и 7 головок подается газ (горючее) и окислительное дутье и отводятся продукты горения.

Нижняя часть печи складывается из двух пар шлаковиков, двух пар регенераторов, подземных каналов с перекидными клапанами и дымового борова, соединенного с дымовой трубой либо котлом утилизатором.

регенераторы и Шлаковики расположены попарно и симметрично по обе стороны печи. На рис. 10 (основной вид) сечение через воздушный и газовый шлаковиксделано в одной плоскости с сечением рабочего пространства, а сечение через воздушный и газовый регенератор— в второй плоскости: шлаковики находятся под головками, а регенераторы под рабочей площадкой.

На горизонтальном разрезе, внизу слева (рис. 10), продемонстрировано обоюдное размещение регенераторов и шлаковиков. Регенераторы помогают для горючего и нагрева воздуха газа, поступающих в рабочее пространство при температуре 1000—1150°.

Необходимость нагрева позвана тем, что в рабочей пространстве должна быть обеспечена температура до 1700° и более, в случае если же предварительного нагрева дутья и газа не создавать, то температура в печи будет недостаточна для последующего плавления и нагрева мягкой стали.

Камеры регенераторов заполнены насадкой в виде решетчатой кладки из огнеупорного кирпича.

Регенераторы трудятся попарно и попеременно: тогда как одна пара нагревает дутье и газ, вторая аккумулирует (запасает) теплоту отходящих продуктов горения; по охлаждении регенераторов до нижнего предела или по достижении верхнего предела нагрева регенераторов, накапливающих теплоту, происходит перемена направления перемещения газов при помощи перекидки клапанов. Шла-ковики расположены между регенераторами и головками; они помогают для собирания пыли и капель шлака, каковые выносятся продуктами горения.

Для нагрева мартеновских печей, трудящихся на машиностроительных фабриках, используется кроме этого жидкое горючее (мазут). Мазут в рабочее пространство вводится посредством форсунки и распыляется струей воздуха либо пара под давлением 5—8 ати. Печи, трудящиеся на мазуте, оборудуются лишь двумя регенераторами (и соответственно двумя шлаковиками) для подогрева окислительного дутья по одному с каждой стороны.

печи и Мартеновские процессы разделяют на главные и кислые в зависимости от характера процесса и материала футеровки подины и стен.

Плавка стали на шихте, содержащей фосфор и серу числом, превышающем допустимое в готовой стали, производится главным процессом, т. е. под главным шлаком и в печах с главной футеровкой.

Ванна главных печей футеруется обожженным доломитом либо магнезитом. Для кладки свода рабочего пространства, головок и стен шлаковиков используют магнезитохромитовый кирпич, имеющий высокую стойкость. В маленьких печах, и при отсутствии магне-зитохромитового кирпича, свод печей делается из динасового кирпича.

Для плавки стали под кислым шлаком используются кислые печи с футероКкой из динасового кварцевого песка и кирпича.

Кроме стационарных мартеновских печей, используются кроме этого качающиеся мартеновские печи. Верхняя часть качающейся печи опирается на совокупность роликов. Между головками и рабочего торцовыми стенками пространства имеются маленькие щели, снабжающие возможность поворота корпуса печи.

При помощи поворотного механизма осуществляется наклон до 15° в сторону рабочей площадки для скачивания шлака, либо на 30—33° в сторону выпускного отверстия для выпуска стали.

Длительность работы мартеновской печи (ее кампания) определяется числом плавок, выдерживаемых сводом рабочего пространства; она образовывает в большинстве случаев для печей с динасовым сводом 250—• 300 плавок (при громадной емкости) либо 400—500 плавок (при малой и средней емкости), а для печей с хромомагнезитовым сводом 700 и более плавок.

В мартеновских печах выплавляют углеродистую конструкционную сталь, и легированную сталь разных марок.

Плавка в мартеновских печах. Мартеновский процесс протекает при физико-химическом сотрудничестве между металлом, шлаком, футеровкой печи и газовой средой в условиях больших температур.

Задачей процесса есть уменьшение до требуемой нормы содержания углерода, кремния и марганца и вероятно более полное удаление вредных примесей (серы, фосфора, кислорода, водорода, азота).

Окисление элементов железной канны протекает при сотрудничестве их с кислородом, что вносится в рабочее пространство печи дутьем, и с окалиной и рудой; используется кроме этого вдувание кислорода в расплавленный металл.

Существуют две главные разновидности мартеновского процесса: скрап-рудный процесс (главной) и скрап-процесс (кислый либо главный).

Скрап-рудный процесс. Данный процесс используется в мартеновских печах металлургических фабрик (комбинатов), где имеются доменные печи. Шихта при скрап-рудном ходе пребывает в основном (в большинстве случаев более чем на 65%) из жидкого чугуна, маленького количества (10—15%) металлического лома (скрапа), металлической руды и флюсов.

На данный момент главную часть стали приобретают скрап-рудным процессом.

Мартеновский чугун практически в любое время содержит повышенное количество фосфора, исходя из этого для скрап-рудного процесса используются главные печи. Сперва в печь загружают жёсткую шихту: металлической лом, флюс (известняк либо известь) и металлическую руду. Заливку жидкого чугуна создают, в то время, когда шихта в печи нагреется до температуры пара более высокой, чем температура плавления чугуна.

Появившиеся окислы Si02 и MnO всплывают в шлак.

Кипение содействует перемешиванию металла, выравниванию его температуры и состава, отделению в шлак неметаллических дегазации и включений металла.

Кроме обесфосфоривания (дефосфорации), свободная СаО снабжает обессеривание (десульфурацию) металла, что кроме этого совсем нужно.

По окончании кипения приступают к раскислению металла в печи, для чего в ванну вводят раскислит^ли в основном в виде ферросплавов. Раскислители восстанавливают железо из его закиси (FeO) и связывают кислород в прочные соединения, нерастворимые в металле.

При выплавке легированной стали в большинстве случаев за раскислением производится введение в ванну легирующих элементов: кое-какие из легирующих элементов смогут явиться одновременно и раскислите-лями.

В то время, когда состав стали проверен пробой и отыскан соответствующим заданному, разделывают выпускное отверстие и плавку производят в заблаговременно подготовленный сталеразливочный ковш. Наряду с этим для спокойной стали производится дополнительное раскисление методом заброски раскислителей в струю металла на желобе и в ковш. Затем приступают к разливке стали.

Длительность плавки зависит от емкости печи, рода горючего, других условий и состава шихты и занимает от 5 до 12 час.

Емкость печей для скрап-рудного процесса принимается в пределах от 100 до 500 т.

Скрап-процесс. Данный процесс осуществляется в мартеновских цехах машиностроительных фабрик, где имеются много отходы производства в виде металлического и чугунного лома, стружки, обрезков металла, а также в виде частей автомобилей, пришедших в негодность, и т. п.

При скрап-процессе железная шихта содержит 65 — 80% лома и отходов (скрапа); другое — чушковый чугун.

Главный скрап*процесспо реакциям, протекающим по окончании расплавления шихты, подобен обрисованному выше скрап-рудному процессу.

В кислых мартеновских печах (кислый скрап-процесс) возможно приобретать сталь только из шихты материалов, содержащих так мало фосфора и серы, что удаление этих вредных примесей не есть нужным. В этих печах шлак состоит на 55—60% из окиси кремния (Si02).

Для наведения шлака в завалку вводят шлак прошлых кислых мар^ теновских плавок. При необходимости руда для окисления загружается на жидкий шлак.

Окись кремния связывает окислы железа в силикаты (к примеру, FeSiOa), исходя из этого окисляющая свойство кислого шлака намного меньше, чем главного; следовательно, и процесс окисления в кислых печах идет медленнее, чем в главных. Этим определяется относи^ тельно меньшая производительность кислых печей и громадная цена кислой стали.

Но замедленное течение окислительных реакций и отсутствие в шлаке свободных окислов железа снабжает более полное удаление из стали неметаллических включений, меньшее содержание в ней кислорода. В кислой стали содержится меньше, чем в основной, водорода и азота, поскольку кислые шлаки являются более вязкими, чем главные, и меньше пропускают эти газы из газовой среды печи.

В практике кислого мартеновского процесса используются двп варианта плавки: деятельный процесс и кремневосстановительньш процесс.

Деятельный процесс протекает при усиленном кипении ванны, позванном интенсивным окислением углерода кислородом, проникающим из воздуха печи через шлак в ванну жидкой стали.

При кремневосстановительном ходе приток кислорода к металлу из воздуха печи значительно уменьшается, поскольку ему мешает густой шлак, образуемый добавкой кварцевого песка (состоящего в основном из Si02).

При кремневосстановительном ходе сталь всецело раскисляется в печи и не требует дополнительного раскисления ферросплавами (либо алюминием), как при главном и кислом (активном) процессах. В следствии кремневосстановительного процесса приобретают отличную спокойную сталь, используемую для того чтобы важного назначения.

Емкость печей для скрап-процесса в большинстве случаев образовывает от 20 до 100 т.

Показатели работы мартеновского цеха. Главным показателем, характеризующим работу мартеновской печи, есть количество стали в т, снимаемой с 1 м2 пода печи в день. В зависимости от емкости печи, вида процесса, используемого вида и топлива выплавляемой стали съем стали образовывает в среднем от 5 до 9 т стали на 1 м2 площади пода в день.

В СССР производительность мартеновских печей в следствии технического усовершенствования их работы непрерывно увеличивается. Ответственное значение в этом отношении имеет работа сталеваров-скоростников, каковые, совершенствуя разработку плавки (уменьшая время завалки ш^хты, проводя рациональный тепловой режим, вовремя вводя добавки), достигают уменьшения длительности плавок и соответственно большого увеличения показателей. Средний съем стали по мартеновским печам по специальным фабрикам тёмной металлургии СССР в 1959 г. составил 7,86 т с 1 м2 площади пода в день.

Большое повышение производительности печей дает использование кислорода. В мартеновском производстве кислород используют для резки нагретой шихты в печи; также, он используется для интенсификации сжигания горючего (для чего вводится через особые форсунки либо горелки в головках мартеновской печи) и для ускорения окисления примесей стали методом вдувания кислорода конкретно в жидкую ванну.

Контрольными цифрами развития-народного хозяйства СССР на 1959—1965 гг. предусмотрено повышение на 20—30% производительности мартеновских печей за счет широкого применения кислорода и газа.

Все современные мартеновские печи имеют автоматизированное управление тепловым режимом, основанным на регулировании подачи горючего с коррекцией по температуре верха насадки и свода печи регенераторов, и автоматическую перекидку клапанов регенераторов.