Выплавка аустенитной стали на отходах с применением кислорода

До последнего времени стали аустенитного класса для подробностей турбостроения выплавляли в дуговых электропечах лишь на свежей шихте с применением самые чистых ферросплавов. В следствии накопления громадного количества дорогостоящих отходов этих сталей появилась необходимость применения их для переплавки. Вследствие этого была создана соответствующая разработка выплавки стали аустенитных марок с применением в шихте возвратов той же стали.

Главной изюминкой данной технологии явилось использование продувки жидкой ванны кислородом, что разрешило снижать содержание углерода в стали до заданных пределов и решило проблему широкого применения высоколегированных отходов производства.

При выплавке стали ЛА1 с применением 100% отходов себестоимость понижается примерно на 50% если сравнивать с выплавкой на свежих материалах.

При участии в шихте 50% отходов, что более возможно в условиях турбостроительных фабрик, себестоимость жидкой стали понижается приблизительно на 20%.

В то время, когда содержание углерода в металле требуется довести до 0,10% и ниже, перед продувкой кислородом целесообразно науглероживать металл до 0,35—0,37%. В этом случае процесс окисления углерода происходит более интенсивно не только в местах ввода кислорода, но в один момент по всему количеству ванны.

Повышение количества подаваемого кислорода кроме этого повышает скорость выгорания углерода, снижает угар хрома и активизирует подъем температуры ванны.

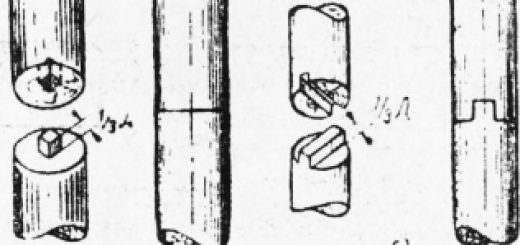

Исходя из этого в целях интенсификации процесса продувки кислород подается в ванну двумя резиновыми шлангами с железными трубками на финишах диаметром 19 мм. Это разрешает вести продувку непрерывно, попеременно меняя сгоревшие трубки. Кислород подается от десятибаллонной рампы с редуктором, дюритовым тройником и шлангом, к которому присоединяются шланги с металлическими трубками. Железные трубки перед продувкойпогружают в металл на глубину 100—150 мм через загрузочное окно печи.

В целях понижения скорости сгорания трубок последние рекомендуется футеровать шамотными кольцами. В зависимости от скорости подачи кислорода температура металла в печи за период продувки возрастает на 100—300°.

Использование полукислого шлака при выплавке высоколегированных жаропрочных сталей с продувкой ванны кислородом приводит к увеличению на 15—20% расхода кислорода, а это, со своей стороны, ведет к нежелательному увеличению угара хрома. Помимо этого, при температуре ванны выше 1750°, замечаемой на протяжении продувки ее кислородом, полукислый шлак существенно посильнее известкового разъедает главную футеровку печи, что подтверждается результатами химического анализа шлаков. Исходя из этого исходя из-за сохранения футеровки печи, выплавку аустенитной стали с продувкой кислородом рекомендуется создавать под известковым шлаком.

Этим же разъясняется более низкое содержание окислов хрома по окончании продувки кислородом, не смотря на то, что угар хрома по окончании продувки более большой. Основность шлаков определялась отноше-нием CaO + MgO Si02

В ходе ведения плавок пробы отбирали в такой последовательности:

1 — конкретно по окончании расплавления шихты;

2 — перед продувкой металла кислородом;

3 — конкретно по окончании продувки металла кислородом;

4 — перед присадкой ферротитана;

5 —перед выпуском.

Как уже ранее отмечалось, содержание кислорода в конечной пробе при применения продувки существенно выше, чем без продувки кислородом.

Как видно из таблицы, пробы, забранные по окончании продувки, характеризуются резким увеличением содержания кислорода в жидком металле.

Но кислород находится в металле не в виде закиси железа, а в виде нерастворимых окислов хрома, алюминия и кремния.. Исходя из этого указанные пробы были плотными, лишенными раковин и рыхлот, не смотря на то, что удельный вес металла проб конкретно по окончании продувки кислородом пара понижается. направляться подчернуть, что содержание кислорода в конечной пробе металла, выплавленного’ с продувкой, в большинстве случаев не редкость выше, чем в металле, выплавленном без продувки.

По окончании продувки металла кислородом содержание азота значительно уменьшается на 10—40%. Содержание водорода в металле по окончании расплавления в значительной мере зависит от характера шлака. Известковый шлак содействует увеличению содержания водорода если сравнивать с полукислым шлаком (шамотным).

Это возможно растолковано громадным содержанием извести и влаги.

Особенно заметное понижение содержания водорода по окончании продувки металла кислородом отмечается в металле, выплавляемом под известковыми шлаками.

Перед выпуском металла содержание водорода при известковых шлаках существенно выше, чем на полукислых. Это разъясняется нехорошей консистенцией известкового шлака по окончании продувки. Он получает комкообразное состояние и не хорошо изолирует зеркало ванны от воздуха печи, в то время как полукислый шлак покрывает целый металл плотным слоем, предохраняющим металл от контакта с воздухом печи.

Для предупреждения насыщения ванны водородом рекомендуется шепетильно прокаливать шихтовые материалы, в особенности загружаемые в печь по окончании продувки, поскольку в большинстве случаев сейчас металл очень сильно перегревается и интенсивно поглощает водород. В следствии продувки металла кислородом появляется большое количество неметаллических включений.

При расплавлении металла под полукислыми шлаками неметаллические включения складываются из больших и крупных частиц и средних алюмосиликатов глинозема с малым содержанием хрома. При известковых шлаках в состав неметаллических включений входят небольшие частицы алюмо-силикатных и хромистых шпинелей и отдельные частицы кварца. По окончании продувки металла кислородом, независимо от шлакового режима, основной массой неметаллических включений являются хромистые шпинели.

В конечных пробах состав неметаллических включений зависит в основном не от шлакового режима, а от используемых раскислителей, поскольку к концу плавки по составу известковый и полукислый шлаки не имеют значительного отличия друг от друга.

Нужно подчернуть, что в следствии продувки ванны кислородом содержание его в конечной пробе не редкость в большинстве случаев существенно выше, чем в плавках без продувки кислородом. Очень значительное значение вследствие этого получает эффективность действия раскислителя. При выплавке стали типа ЛA1 самый эффективным был комплексный раскислитель, складывающийся из смеси ферросилиция и силикокальция.

Предполагается, что ферросилиций «ыстро разжижает шлак, а в этих условиях силикокальций лучшим образом восстанавливает хром. Использование одного силикокальция не снабжает полноты восстановления хрома. Намного менее действенными восстановителями хрома были смесь и порошкообразный алюминий его с ферросилицием, по-видимому, в следствии большого окисления алюминия.

Действенным приемом раскисления стали есть введение алюминия на штанге в ковш перед разливкой. Этим достигается лучшее очищение металла от неметаллических включений, что подтверждается увеличением жаропрочных особенностей стали.

Свариваемость стали, выплавленной с продувкой кислородом, такая же, как и у стали J1A1, выплавленной на свежих шихтовых материалах. Механические особенности стали, выплавленной с применением 50—100% отходов, фактически не отличаются от механических особенностей стали, выплавленной на свежих материалах. Предел долгой прочности кроме этого находится на уровне требований технических условий, предъявляемых к стали, выплавленной на свежих материалах.

Подобные результаты взяты при опробовании данной стали на ползучесть.

Контрольные опробования образцов из стали, выплавленной с применением 50% отходов, при 650° в среде продуктов сгорания-горючего продемонстрировали, что долгая прочность данной стали остается такой же, как при опробованиях в воздушной среде. Металлографические опробования продемонстрировали, что процесс газовой коррозии данной стали в среде и среде воздуха продуктов сгорания горючего газовой турбины ГТ-12-3 проходит равномерно с поверхности без межкристаллитного проникновения.

Ниже приводится инструкция на выплавку стали JIA1 и ей аналогичных в основной дуговой печи с применением в шихте от 50 до 100% отходов той же стали, и хронометраж плавки с применением 100% отходов.

Инструкция на выплавку стали ЛA1 в основной дуговой печи с применением в шихте более 50% отходов

Состав стали в %: не более 0,16 углерода; не более 0,55 кремния; не более 0,70 марганца; 14,0—16,0 хрома; 14,0—16,0 никеля; 2,8—3,2 кобальта; 1,8—2,2 молибдена; 0,8—1,2 вольфрама; 0,15—0,35 титана; не более 0,02 серы; не более 0,025 фосфора.

Примечание. При содержания углерода перед выпуском менее 0,12% содержание титана держать на верхнем пределе. При более высоком содержании углерода титан держать на нижнем пределе.

Шихта, флюсы и раскислители

1) Главными составляющими шихты являются отходы JIA1 и углеродистая электропечная заготовка, выплавленная в основной дуговой печи.

2) Состав заготовки в %: не более 0,30 углерода, приблизительно 0,50 кремния, —0,80 марганца, не более 0,015 серы, не более 0,015 фосфора.

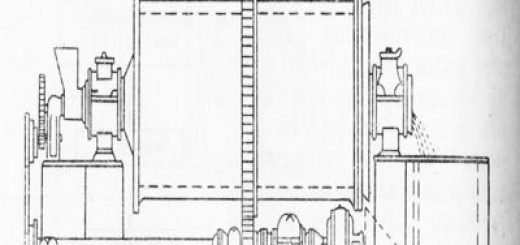

3) Куски электропечной заготовки и отходов должны быть весом не более 150 кг для печи ДСН-3 и не более 350 кг для печи ДСВ-10.

4) Ферросплавы, легирующие раскислители и добавки: феррохром Хр. 0 и Хр. 00 низкокремнистый, ГОСТ 4757-49; никель КО, допускается марки HI, ГОСТ 849-56; кобальт КО, ГОСТ 123-57; ферромолибден Mol, ГОСТ 4750-52; ферровольфрам В1, ГОСТ 4758-55; ферротитан Ти1, .ГОСТ 4761-54; силикокальций КасиО, ГОСТ 4762-49; ферросилиций Си75, ГОСТ 1415-49 и никельмагние-вая лигатура 20—25% Mg.

5) Флюсы: известь, плавиковый шпат и молотый либо порошкообразный шамот.

6) Все материалы, используемые в плавке, должны быть перед потреблением шепетильно просушены. Феррохром, ферровольфрам и ферротитан загружать в печь в нагретом докрасна состоянии.

7) Известь использовать свежеобожженной либо дополнительно прокаленной, в кусках не более 80 мм, плавиковый шпат использовать в кусках диаметром 10—30 мм.

Подготовка ковша и печи к плавке

1) Футеровка печи, откосов и подины перед плавкой должна быть в хорошем состоянии. Не разрешается проводить выплавку стали JIA1 на первых трех плавках по окончании холодного ремонта печи.

2) Плавку проводить на графитированных электродах.

3) Электроды должны быть перепущены так, дабы длимы их хватило на всю плавку; узкие финиши их и ниппели должны быть отбиты перед загрузкойпечи.

4) ковш и Жёлоб печи должны быть оплавлены двумя-тремя плавками простой углеродистой стали без свежей подмазки и прекрасно прокалены.

Завалка

1) Завалка складывается из отходов стали ЛA1, электропечной заготовки, феррохрома и недостающего по расчету количества никеля.

2) Завалку создавать в такой последовательности: на подину класть никель, после этого под электроды куски электропечной заготовки, отходы раскладывать между кусками заготовки, нужно не под электроды, феррохром — на откосы. Примечание. В случае если целый феррохром разместить по откосам не удается, догрузка его разрешается по окончании частичного расплавления шихты.

3) Кокс под электроды подкладывать не разрешается.

Расплавление

1) Расплавление ведется на большой мощности.

2) По окончании образования в шихте колодцев под электроды иногда подбрасывать известь с плавиковым шпатом. За время расплавления в печь давать флюсующие числом 1 % от веса завалки.

3) Феррохром с откосов сталкивать лишь в жидкую ванну, всецело покрытую шлаком.

4) Ферромолибден присаживать в конце плавления в жидкий металл.

5) За 10—20 мин. до взятия первой пробы на шлак давать молотый 75%-ный ферросилиций из расчета 1,5—2,0 кг на тонну завалки.

6) Обычный анализ пробы по расплавлении в %: 0,32—0,37 углерода, 0,50 кремния, 0,50 марганца, 15,0 хрома, 15,0 никеля, 2,0 молибдена, 0,4—0,9 вольфрама (в зависимости от количества отходов), 1,2—2,5 кобальта, следы титана, не более 0,020 серы и не более 0,020 фосфора.

Продувка

1) Температура металла в печи перед продувкой должна быть не ниже 1620°.

2) Для вдувания кислорода в печь используются металлические трубки диаметром 12 либо 19 мм. Кислород подается под давлением 8—12 ат (по манометру, установленному у печи).

3) Перед началом продувки рассчитывается нужное количество кислорода, и продувка заканчивается по окончании его израсходования.

4) По окончании окончания продувки брать пробу металла на углерод, в ванну присаживать ферросплавы из расчета введения 2,0—2,5% хрома/1,0% никеля, 0,1% ферровольфрама, 0,2% ферромолибдена и 0,3% кобальта.

5) По окончании присадки легирующих элементов, при чрезмерно большой температуры металла, печь возможно на некое время отключена.

Рафинирование

1) Раскисление шлака и металла смесью силикокальция либо ферросилиция с алюминиевым порошком.

2) Рафинирование вести интенсивно в течение 20—30 мин. За это время в печь дается из расчета на 1 т завалки 15—20 кг силикокальция либо ферросилиция и 7—8 кг алюминиевого порошка.

3) Через 5—7 мин. по окончании присадки последней порции раскисли-телей шлак скачивать до проблесков металла и в ванну давать кусковой алюминий из расчета 0,1% от веса завалки и ферротитан. Температура металла к этому периоду должна быть 1600—1690° для печи ДСН-3 и 1630—1670° для печи ДСВ-10. Ферротитан давать при поднятых электродах, в вероятно маленький временной отрезок и шепетильно погружать в металл металлическим шомполом.

4) По окончании расплавления ферротитана в печь давать молотый шамот из расчета 10—15 кг на 1 т завалки. Шамот дается для шлакового покрова при последующей разливке.

разливка и Модифицирование

1) По окончании наведения полукислого шлака при температуре металла не ниже 1660° для печи ДСН-3 и 1640° для печи ДСВ-10 создавать модифицирование металла никельмагниевой лигатурой из расчета 0,25% магния.

2) Выпуск металла производится сразу после окончания модифицирования при температуре 1640—1660° для печи ДСН-3 и 1630— 1660° для печи ДСВ-10.

3) Перед заливкой форм алюминий вводить в ковш на штанге числом 0,3%.

4) Заливку подробностей создавать при температуре 1540—1560°.

5) Замеры температуры металла в печи и в ковше создавать термопарами погружения. Перед выпуском металла из печи в ковш температуру его измерять не меньше 2 раз.

Хронометраж плавки стали ЛA1 с применением 100% отходов в печи ДСН-3 на НЗ им. Ленина

Крупногабаритные отливки из жаропрочной стали аустенитных марок потребовались в первый раз для изготовления паровых турбин очень высоких параметров мощностью 150 000 кет (СВК-150).

Первые крупногабаритные аустенитные отливки с поверхностью удовлетворительного качества удалось взять на простых песчано-глинистых смесях благодаря заливке форм слабо перегретым метал-лом (1400—1430° С по оптическому пирометру Пиропто).

Такая заливка диктовалась общепринятым в металлургии положением, советующим процесс выплавки стали производить при высоких, а заливку форм при вероятно более низких температурах.

Скоро стало известно, что низкотемпературная заливка крупногабаритных аустенитных отливок ведет к образованию большого количества внутренних пороков в виде усадочных раковин и рыхлот, которые связаны с технологическими изюминками многокомпонентной аустенитной стали ЛА1, содержащей к тому же легко окисляемые примеси — титан и хром.

Для крупногабаритных отливок из стали аустенитных марок ЦНИИТМАШ установил оптимальную температуру металла при заливке, равную примерно 1540—1560 °С (по вольфрамомолибденовой термопаре погружения).

Но при таковой большой температуре металла формы, приготовленные из песчано-глинистых смесей, не снабжали получения нужной чистоты поверхности отливок и давали громадной пригар, глубина которого достигала 20 мм и более.

Большое увеличение температуры металла при заливке привело к необходимости изыскания новых противопригарных формовочных и стержневых смесей более стойких, чем использовавшиеся до этого песчано-глинистые смеси.

самая приемлемой была созданная ЦНИИТМАШем хромомагнезитовая смесь, которая используется при отливке лопастей гидротурбин из нержавеющей стали развесом от 3 до 30 т.

Поверхность отливок из нержавеющей, а в будущем и из аустенитной стали, изготовленных в хромомагнезитовых формах, в любых ситуациях получалась чистой, а маленький пригар легко удалялся простыми средствами.

Технологические особенности разных формовочных смесей, а также хромомагнезитовой на жидком стекле для металлического литья, детально освещены в работах лаборатории формовочных материалов ЦНИИТМАШа.

Испытывались хромомагнезитовые смеси на жидком стекле и на сульфитной барде, и песчано-глинистые смеси на жидком стекле. Эти опробования продемонстрировали, что при повышении давления жид-Кого металла с 0,6 до 2,5 кг/см2 величина механического пригара возрастает: при хромомагнезитовой смеси на жидком стекле — с 0,1 до 0,16 мм, на сульфитной барде — с 0,13 до 0,57 мм, а при песчано-глинистой смеси на жидком стекле соответственно с 0,40 до 0,82 мм.

Песчано-глинистая смесь на жидком стекле дала, так нехорошие результаты.

Изучение влияния давления жидкого металла в формах на уровень качества поверхностей отливок продемонстрировало, что появление пригара при применении разных смесей отмечается лишь при определенных критических давлениях. Для песчано-глинистой смеси на жидком стекле такое давление равняется примерно 0,6 кг/см2, а для хромомагнезитовой смеси на жидком стекле это давление превышает 2,5 кг/см2.

Значительное значение имеет плотность .набивки смеси. С увеличением уплотнения смеси глубина проникновения металла заметно значительно уменьшается, к примеру, для песчано-маршалитовой смеси с 45% маршалита при плотности набивки, равной примерно 70 ед. по твердомеру, проникновение металла фактически отсутствует.

Это положение литейщикам известно и в далеком прошлом употребляется при изготовлении крупногабаритных форм; так, к примеру, нижние половины форм постоянно уплотняются существенно посильнее, чем верхние. Особенно строго данный принцип обязан соблюдаться при изготовлении крупногабаритных отливок из стали аустенитных марок, владеющей при больших перегревах особенно склонностью и повышенной жидкотекучестью к прорыву металла из формы.

Более большой коэффициент аккумуляции тепла хромомагнези-товых смесей, по сравнению со смесями на кремнеземистой базе, кроме этого содействует уменьшению пригара хромомагнезитовых смесей.

Значительное повышение пригара вызывается увеличением температуры металла при заливке. Так, к примеру, в случае если при 1450° глубина проникновения образовывает 0,26 мм при песчано-глинистой смеси и 0,16 мм при хромомагнезитовой смеси, то при 1600° глубина проникновения возрастает соответственно до 0,82 и 0,57 мм.

Высоколегированные стали ЛА1, 20X13H-JI и им подобные при высоком перегреве владеют намного большей глубиной проникновения, чем обычная углеродистая сталь ЗОЛ.

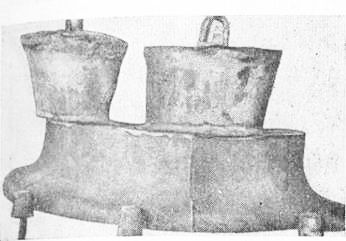

Хромомагнезитовые смеси, используемые при изготовлении промышленных отливок для паровых и газовых турбин из стали аустенитных марок ЛА1, ЛАЗ, 1Х20Н12Т-Л, 25-15, 1 Х18Н9Т-Л и др., не обращая внимания на высокотемпературную заливку, снабжают получение отливок, свободных от засора и пригара, появляющихся в большинстве случаев из-за формовочных материалов (рис. 2Ги 22). Это подтверждается обширным опытом НЗ им.

Ленина по производству важного крупногабаритного литья для паровых и газовых турбин из стали аустенитных марок. направляться считать, что используемая хромомагнезитовая смесь, содействуя более стремительному появлению на поверхности отливки литейной корки и образованию непроницаемые оболочки в фактически смеси, находящейся в ярком Mqhтакте с жидким металлом, мешает образованию механического пригара.

Рис. 1. Внешняя часть газовпуска турбины ГТ-12-3 по окончании выбивки из формы

Отсутствие химического пригара разъясняется химической инертностью хромомагнезитоцой смеси к окислам металлов, образующимся на поверхности отливок, и наличием сродства между пригар-ным формовочной смесью и веществом.

Разработка изготовление хромомагнезитовых смесей и их физико-механические особенности

При изготовлении крупногабаритных отливок из стали аустенитных марок для паровых и газовых турбин в качестве связующих для хромомагнезитовых смесей используется жидкое стекло либо сульфитная барда, в зависимости от стержней и характера форм.

В качестве исходного материала для изготовление формовочных и стержневых смесей употребляются отходы часовьярского хромо-магнезитового кирпича, содержащего не меньше 15% Сг203, не меньше 42% MgO и не более 1,5% жидкости. Отходы не должны иметь всплески и шлак металла и при влажности выше 1,5% должны подвергаться прокаливанию при 700—900° в течение 3 час.

По окончании разделения в цеховой дробилке и окончательного размола в бегунах хромомагнезитовый порошок просеивается через сито со стороной ячейки 0,8—1,5 мм. При просеивании контрольной пробы величина суммарного остатка на трех тазике и последних ситах (200, 270, — 270), характеризующая степень помола хромомагнезита, находится в пределах 35—40%.

В качестве связующих помогают натровое жидкое стекло с модулем ‘°~~2,5 и сульфитная барда.

Рис. 2. Передняя часть цилиндра большого давления турбины ГТ-12-3 по окончании выбивки и очистки от формовочной смеси.

Но для того чтобы рекомендуется использовать хро-омагнезитовую смесь на жидком стекле, обозначаемую в дальней-М ем индексом ФХ, а для того чтобы — хромомагнези-тоВую смесь на сульфитной барде, обозначаемую индексом СХ.

Как показал опыт производства, хромомагнезитовая смесь на жидком стекле владеет пара меньшей податливостью, чем та же смесь на сульфитной барде. Исходя из этого все стержни и выступающие части форм, зажимаемые отливкой в ходе усадки, выполняются из хромомагнезитовой смеси на сульфитной барде, придающей смеси пара лучшую податливость. Помимо этого, смесь, приготовленная па сульфитной барде, существенно легче удаляется из отливки, чем смесь на жидком стекле, исходя из этого при наличии внутренних полостей направляться дать предпочтение смеси на сульфитной барде.

В соответствии с технологическому процессу изготовление смесей, первым загружается в бегуны хромомагнезитовый порошок. По окончании включения бегунов последовательно вводится вода, едкий натр, после этого жидкое стекло либо сульфитная барда в зависимости от назначения смеси. Перемешивание длится около 10—12 мин., по окончании чего смесь выгружается в коробы и накрывается увлажненным материалом для предупреждения от преждевременного подсыхания.

Для выравнивания влажности перед тем как приступить к работе смесь выдерживается в коробах не меньше 2 час. Производственный опыт применения таких смесей говорит о том, что самая чистая поверхность отливок из стали аустенитных марок отмечается при применения хромомагнезитовой смеси при наличии контрольной пробы, снабжающей остаток на трех последних ситах в пределах 35—37% (табл. 9).

При применении хромомагнезитового порошка с остатком на трех последних ситах более 40% на отливках отмечается «рябизна», а при 32% и менее на отливках появляется пригар.

сборки форм и Особенности формовки из хромомагнезитовых смесей

Недочётом хромомагнезитовых смесей есть их низкая газопроницаемость, исходя из этого в ходе стержней и изготовления форм облицовочный слой не должен быть больше по толщине 15 мм. Более толстый слой быстро ухудшает газопроницаемость и содействует появлению в отливках газовых раковин.

Помимо этого, толстый облицовочный слой при изготовлении форм для крупногабаритных отливок ухудшает податливость выступающих частей форм, а при кантовании и раскрытии верхних половин форм, ввиду большого удельного веса хромомагнезитовой смеси (2,7—2,8 г/см8), смогут случиться обвалы. Предупреждение обвалов достигается применением крючков, а податливость выступающих стержней и частей форм увеличивается с применением прокладок из опилочного состава.

Рис. 3. График сушки форм, изготовленных из хромомагнезитовой смеси на сульфитной барде и жидком стекле.

Рис. 4. График сушки стержней, изготовленных из хромомагнезитовой смеси на сульфитной барде и жидком стекле.

Большая прочность стержней поверхностей и рабочих форм из хромомагнезитовой смеси всецело ликвидирует необходимость прошпиливания, что существенно снижает трудозатраты на изготовление стержней и форм. Прошпиливание производится только в территориях подвода металла в формы для упрочнения облицовочного слоя.

Неспециализированное улучшение связи облицовочного слоя с наполнительной смесью осуществляется посредством промежуточного подслоя толщиной около 60 мм из смеси № 19.

Режимы стержней и сушки форм представлены в виде графиков на рис. 3 и 4, каковые незначительно отличаются от стержней сушки и режимов форм из простых смесей, используемых НЗ им. Ленина.

Ввиду низкой газопроницаемости облицовочного хромомагне-зитового слоя в ходе сушки форм и особенно крупногабаритных стержней на их поверхности практически в любое время возникают трещины разных размеров. Наличие таких трещин не допускается, поскольку в ходе заливки металла они содействуют разрушению формы

за срывов облицовочного слоя и тем самым приводят в негодность 113лИВку. Исходя из этого все трещины шпаклюются особой пастой хромомагнезитовой смеси, разведенной на жидком стекле. Для учшего проникновения пасты трещины шепетильно расчищаются и продуваются сжатым воздухом и смачиваются раствором жидкого стекла.

Ремонт стержней и форм по возможности проводится в тёплом состоянии, поскольку в этом случае достигаются отличных показателей и устраняется необходимость дополнительного просушивания исправленных участков.

Ввиду высокой твердости хромомагнезитовых смесей в сухом состоянии обширно используемая в большинстве случаев при сборке опиловка знаков форм и крупногабаритных стержней исключается, поскольку использование для данной цели кроме того наждачных переносных кругов не дает желаемых результатов.

Исходя из этого при разработке литейно-модельной технологии предусматриваются увеличенные зазоры между символами форм и стержней, каковые всецело ликвидируют необходимость опиловки стержней в ходе сборки. Образующиеся же наряду с этим зазоры забиваются хромомагнезитовой смесью на жидком стекле с последующей краткосрочной подсушкой керосиновыми горелками.

Ввиду повышенной прилипаемости смеси на жидком стекле к стержневым ящикам и моделям последние окрашиваются особой нитроэмалью НМЭ-25, снабжающей хорошее отделение модели от формы.

При отсутствия нитроэмали модели и стержневые коробки окрашивают нитролаком 624А либо 624С, каковые кроме этого дают в полной мере удовлетворительные результаты. Перед окраской модели и стержневые коробки очищаются от приставшего пыли и песка. В зависимости от состояния поверхности, модели и стержневые коробки иногда полностью очищаются от ветхого слоя краски и окрашиваются заново.

Более ровная и чистая поверхность стержней и форм достигается протиркой стержневых ящиков и моделей керосином перед формовкой .

Перед углублением моделей кромки форм необходимо смачивать не водой, как это в большинстве случаев делается при песчано-глинистого облицовочного слоя, а особым раствором, складывающимся из 50% жидкого стекла и 50% воды. Этим же раствором смачиваются формы и стержни при отделке их и исправлении повреждений.

Для склеивания стержней используется раствор жидкого стекла (Удельный вес 1,2) с маршалитом в соотношении 70—30 с подсушкой пРи температуре 120—150° в течение 1,0—1,5 часа.