Механическая обработка пластмасс

При обработке узлов и конструкций из пластмасс довольно часто требуется механическая обработка подробностей, которая содержится в очистке от облоя и заусенцев, обрезке по формату, высверливании отверстий, строгании борозд и пазов, нарезке резьб, обтачивании на токарных станках. Для обработки многих пластмасс пригодны простые металлорежущие и деревообрабатывающие станки, электрические и пневматические ручные автомобили. На фирмах, производящих новые виды строительных конструкций из пластмасс, устанавливается особое оборудование.

Механическая обработка пластмасс имеет кое-какие особенности, которые связаны с абразивностью наполнителей, плавкостью при нагревании от трения режущего инструмента, деформативностью от упрочнений обработки. Эти изюминки воздействуют на конструкцию и выбор режущего инструмента. В частности, задний угол принимается пара громадным, а передний — благодаря низкой прочности пластмасс — намного большим, чем у режущих инструментов для металла.

Большая часть конструкционных пластмасс (стеклопластики, текстолиты, винипласт, оргстекло) выпускается в виде страниц, каковые нужно разрезать на заготовки. Страницы толщиной до 3 мм разрезают на гильотинных, параллельных либо дисковых ножницах. Лучшее уровень качества разрезки достигается на параллельных ножницах (их в большинстве случаев используют для слоистых пластиков).

Рулонные материалы разрезают дисковыми ножницами. Страницы толщинок более 3 мм распиливают ленточными и дисковыми пилами, и фрезами из высокопрочной стали с небольшими, прекрасно заточенными зубьями.

Для пластмасс и разрезки стеклопластиков с минеральными наполнителями, оказывающими абразивное воздействие на металл, применяют карборундовые диски. Разрезка абразивными кругами снабжает высокий уровень качества разрезаемых поверхностей. Но при обработке выделяется большое количество пыли. Для ее удаления территорию резания в ходе работы круга обильно орошают и тем самым охлаждают обрабатываемую заготовку особым раствором либо эмульсией.

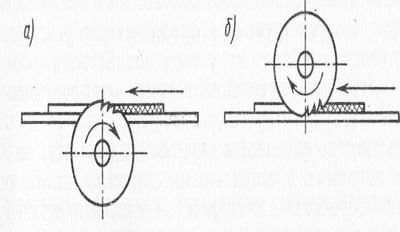

Для быстрого сил отвода и уменьшения трения тепла используют фрезы с пластинками из жёстких сплавов либо съемные отрезные круги, вращающиеся с громадной скоростью. Подача регулируется в зависимости от толщины и вида обрабатываемого материала. Направление вращения фрезы относительно подачи страниц зависит от места ее размещения.

Ленточные пилы прекрасно выполняют тепло, исходя из этого они более пригодны для распиливания пластмасс громадной толщины. Узкие полотна используют для фигурной разрезки, широкие — для прямой. При разрезке страниц толщиной до 2 мм используют пилы без развода зубьев.

Ленточные пилы применяют кроме этого для разрезки круглых труб и стержней. Плиты пенопласта разрезают ножовками либо раскаленной проволокой. Для разрезки текстолита помогает особый станок, в котором страницы материала толщиной 3 … 6 мм проталкиваются между двумя цилиндрическими кольцевыми ножами.

Наряду с этим процесс резания происходит без снятия стружки.

Рис. 1. Схема резания пластмасс при нижнем (а) и верхнем (б) размещении фрезы

Строгание пластмассовых заготовок производится на поперечно-строгальных либо продольно-строгальных металлообрабатывающих станках со скоростью 15… 25 м/мин для листовых термопластов и 20…30 м/мин — для слоистых пластиков. Древесно-слои-стые пластики строгают на деревообрабатывающих станках (фуговальных, рейсмусовых) со скоростью 50… 100 м/мин. Для строгания термопластичных материалов используют резцы такие же, как для обработки цветных металлов.

Отверстия в листовых пластмассах приобретают способом вырубки либо сверления. Процесс вырубки принципиально не отличается от штамповки металлов и выполняется на подобном прессовом оборудовании. Для вырубки большеразмерных прямоугольных отверстий пользуются штампами, имеющими режущую кромку. При пробивке круглых отверстий, к примеру в страницах слоистых пластиков, используют ступенчатые пуансоны, первый выступ которого пробивает начальное отверстие, а второй подрезает кромки.

Этим способом возможно приобретать отверстия диаметром 3…8 мм. В зависимости от природы материала, его толщины и требуемого качества готовых изделий вырубку возможно создавать с подогревом и без штампа и подогрева материала.

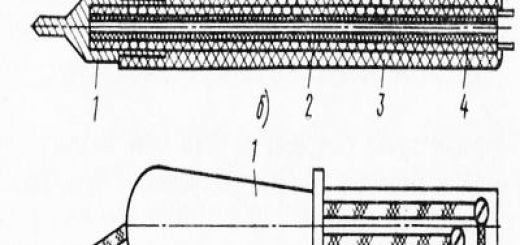

Рис. 2. Схемы вырубных штампов: 1 — пуансон; 2 — прижимное и направляющее устройство; 3 — листовая заготовка; 4 — матрица; 5 — предразрушающий выступ

В качестве режущих инструментов для сверления отверстий в подробностях из пластмасс используют сверла перовые и спиральные быстрорежущие; сверла, оснащенные пластинками жёстких сплавов; цельнотвердосплавные и алмазные сверла. Для сверления применяют сверлильные станки, предназначенные для обработки металлов, и особые полуавтоматические станки. Материал сверла, его форму и конструкцию заточки режущей части выбирают с учетом структуры и свойств обрабатываемого материала, диаметра отверстия, глубины сверления, технологических требований к качеству и точности отверстий.

Как правило отверстия в подробностях из пластмасс приобретают перовыми и спиральными сверлами, отличающимися от сверл для обработки металлов некоторыми формой заточки и конструктивными особенностями режущей части. Перовые сверла используют для сверления поверхностных отверстий, к качеству и точности которых не предъявляется высоких требований, и для сверления отверстий малого диаметра.

Спиральные сверла разрешают взять более чистые поверхности отверстия и снабжают нужную при сверлении точность. Отверстия глубиной более 10 … 15 мм рекомендуется сверлить в два приема: сперва сверлом диаметром 5 … 6 мм, а после этого сверлом нужного диаметра.

Создание плоских и фасонных поверхностей, выборку пазов, уступов, снятие фасок реализовывают фрезерованием. Наряду с этим обрабатываемую подробность хорошо прижимают к опорной поверхности станка и жестко закрепляют, место резания охлаждается эмульсиями либо воздушной струей. Фрезерование прессованных пластиков и литых изделий производится цилиндрическими и конусными фрезами со спиральным зубом.

Для уступов и фрезерования плоскостей используют торцовые фрезы, оснащенные пластинками из жёстких сплавов. Для обработки фасонных поверхностей подробностей из гетинакса, стеклопластиков и текстолита применяют фасонные фрезы, кроме этого оснащенные пластинками из жёстких сплавов. Фрезы с пластинками имеют более высокую стойкость; форма фасонного профиля их сохраняется лучше, в особенности при обработке материалов с высокими абразивными особенностями.

Недочётом их есть сложность заточки зубьев. Исходя из этого для многих пластмасс используют фасонные твердосплавные фрезы с острозаточенными зубьями.

Токарная обработка пластмасс используется для подробностей, имеющих форму прутков, колец, фланцев, взятых способом литья, экструзии, прессования. Для токарной обработки пластмасс применяют резцы с механическим креплением пластинок из быстрорежущей стали, алмазных кристаллов и твёрдых сплавов. Такие резцы эргономичны в эксплуатации ввиду того, что изломанную пластинку возможно скоро заменить, не снимая резец со станка.

Уровень качества обрабатываемой поверхности зависит от особенностей материала, геометрических параметров инструмента, режима резания.

Для получения правильных размеров подробностей из пластмасс нужно учитывать влияние температурных деформаций при обработке и остаточных напряжений в материале по окончании механической обработки. Для снятия напряжений подробности помещают в термокамеру с температурой 50 °С на 48 ч. По окончании термообработки производятся вторичные токарные операции по доводке размеров до проектных значений. Для уменьшения температурных деформаций при токарной обработке используется жидкостное (для термопластов) либо воздушное (для слоистых пластиков) охлаждение.

—

Кое-какие пластические веса промышленность производит в виде страниц, прутков и плит, и подробности из них изготовляют обработкой резанием. В этих обстоятельствах операции механической обработки являются завершающими в технологическом ходе изготовления подробностей.

При механической обработке пластмасс нужно учитывать их физико-механические особенности, как-то:

а) теплопроводность и низкую теплостойкость;

б) довольно низкую твердость, обусловливающую использование более острых режущих инструментов, чем при резании металлов;

в) абразивное воздействие некоторых пластмасс, что активизирует износ режущих инструментов.

Низкая теплопроводность пластмасс ведет к тому, что тепло, образующееся при их обработке, в намного большей степени переходит в режущий инструмент, чем при обработке металлов. При обработке термопластичных материалов в инструмент переходит 24% тепла, а при обработке термореактивных материалов — 90%. Концентрация тепла в инструменте приводит к нагреву его режущих кромок до больших температур.

В отличие от металлов, пластмассы имеют низкую теплоустойчивость — не выше 300 °С. Увеличение температуры в зоне резания снижает показатели механических особенностей обработанных поверхностей пластмасс. Термопластические материалы уже при 70—100 °С размягчаются, обработанная поверхность оплавляется, и шероховатость ее возрастает. При резании термореактивных материалов начиная с 160—250 °С происходит разложение связующих смол, и уровень качества обработанных поверхностей заметно ухудшается.

Следовательно, при обработке термопластичных и термореактивных материалов направляться выбирать такие режимы резания, при которых температура в зоне резания не была бы выше температуры теплоустойчивости обрабатываемого материала.

Режущие инструменты для обработки пластмасс изготовляют из инструментальных сталей, минералокерамических сплавов и алмазов. Износ инструментов, по большей части абразивно-механический, самый интенсивно протекает по задней поверхности. Режущая кромка округляется.

Механическая обработка пластмасс выполняется на универсальных металлорежущих и деревообделочных станках и на специальных полуавтоматах и автоматах. Станки для обработки пластмасс должны иметь особые устройства для пыли и отсоса стружки.

Разрезка. Многие пластмассы поставляются в виде страниц. Толщина страницы возможно от 0,5 до 70 мм.

Разрезка страниц на штучные заготовки и обрезка их по контуру осуществляются ленточными и дисковыми пилами, дисковыми фрезами и отрезными абразивными и алмазными кругами.

Ленточные пилы разрешают взять из страницы подробности фасонного профиля, и разрезать трубы и круглые стержни. При разрезке страниц толщиной до 2 мм используют пилы без развода зубьев. Пилы изготовляют из углеродистых и быстрорежущих сталей.

Страницы из термореактивных пластмасс типа гетинакса и текстолита разрезают дисковыми пилами, изготовленными из легированной стали 9ХФ, и сегментными фрезами из быстрорежущей стали.

Толщина разрезаемых страниц — до 45 мм.

Страницы термореактивных и термопластичных пластмасс довольно часто разрезают на фрезерных станках мод. 6М82ГБ и 6Н81Г фрезами из легированной либо быстрорежущей стали. Термореактивные пластмассы целесообразно разрезать фрезами, оснащенными пластинками жёстких сплавов ВК6, ВК6М и ВК8.

Страницы из текстолита и гетинакса толщиной до 25 мм разрезают абразивными кругами. Используют электрокорундовые круги диаметром до 250 мм, толщиной 2—3 мм, на бакелитовой либо вулканитовой связке с твердостью СМ1-СТ1, зернистостью 40—80, с открытой структурой. Разрезка абразивными кругами снабжает высокий уровень качества обработанных поверхностей.

Страницы толщиной до 8 мм время от времени разрезают алмазными отрезными кругами, что дает увеличение производительности труда.

Точение подробностей из пластмасс используется обширно. Точением обрабатываются не только заготовки из прутков и страниц, но и подробности, полученные прессованием и литьём. Во многих случаях механическая обработка повышает точность подробностей.

Обработка подробностей из пластмасс ведется на универсальных токарных и металлорежущих станках автоматах. В массовом производстве подробности из пластмасс обрабатываются на автоматах и специальных станках.

Токарные резцы для обработки пластмасс по назначению и своей форме подобны резцам, предназначенным для обработки металлов; отличаются они лишь отсутствием стружечных канавок и фасок на рабочей части.

Для обработки термопластичных материалов резцы изготовляют из инструментальных углеродистых либо быстрорежущих сталей со следующими геометрическими параметрами: у=15—20°; а= 18-25°; ср = 45°.

Для обработки термореактивных материалов резцы изготовляют из быстрорежущих сталей или оснащают пластинками жёсткого сплава марок ВК6, ВК8 со следующими геометрическими параметрами: у=10—20°; а- 10—20°; ф = 45°.

При обработке органического стекла используют алмазные резцы. Алмазное точение подробностей из органического стекла дает возможность приобрести обработанные поверхности прозрачными. Помимо этого, алмазное точение разрешает повысить производительность труда если сравнивать с точением быстрорежущими резцами.

В числителе указаны режимы резания при черновом точении, а в знаменателе— при чистовом. При черновом точении достигается точность 4-го класса, а при чистовом — 2а — 3-го классов.

При точении термопластичных материалов целесообразно охлаждение эмульсией либо водой территории резания, а при точении термореактивных материалов — сжатым воздухом.

Фрезерование пластмасс осуществляется на быстроходных горизонтально- и вертикально-фрезерных металлообрабатывающих станках, оснащенных устройствами для улавливания и пыли и отсоса стружки. Фрезерование производится цилиндрическими, торцевыми, фасонными и концевыми фрезами.

Для фрезерования термопластичных материалов фрезы изготовляют из легированных и быстрорежущих сталей, а для обработки термореактивных материалов их оснащают жёсткими сплавами ВК6 и ВК8. Фрезы для обработки пластмасс должны иметь громадные задние углы (а=10—30°), несложную форму передней поверхности, громадный угол наклона основных режущих кромок к оси фрезы (со = 20—25°), что снабжает плавную, безударную работу.

В числителе указаны режимы резания для черновой обработки, а в знаменателе — для чистовой.

При черновом фрезеровании достигается точность 7-го класса, при чистовом — 4—5-го классов. Фрезы при обработке целесообразно охлаждать сжатым воздухом.

Сверление. В качестве режущих инструментов для образования отверстий в пластмассах используют перовые и спиральные сверла, изготовленные из быстрорежущих сталей, оснащенные пластинками жёсткого сплава, цельнотвердосплавные, вырезные резцы и алмазные свёрла.

Образование отверстий производится на сверлильных станках, предназначенных для обработки металлов, и на особых станках.

По окончании сверления пластмасс производится рассверливание, зенкерование, нарезание и развёртывание резьбы.

Уровень качества обработанных поверхностей зависит от геометрических параметров сверл. В громаднейшей степени воздействует угол при вершине.

Выбор переднего угла осуществляется лишь для перовых и твердосплавных сверл.

Отделочные операции. По окончании прессования либо механической обработки многие подробности из пластмасс проходят отделочные операции. К этим операциям относятся опиливание, шлифование, галтовка, полирование и дробеструйная обработка.