Механизмы точных установочных перемещений и ограничения рабочих ходов

Механизм установочных перемещений включает в себя привод установочных перемещений и отсчетное устройство для отсчета величины перемещения рабочего органа.

У многих современных станков правильные установочные перемещения осуществляются посредством ручных приводов, для чего употребляются маховички и приводные рукоятки. Только у отдельных моделей, в основном тяжелых станков, приводы установочных перемещений механизированы. В момент установки рабочего органа перемещение должно происходить с малой скоростью, в предшествующий же период скорость перемещения чтобы не было избыточной утраты времени должна быть большой.

Исходя из этого приводы для того чтобы рода должны иметь большой диапазон трансформации чисел оборотов. Как пример применения аналогичных приводов укажем на расточные станки станкостроительного завода им. Я. М. Свердлова.

Отсчетные устройства. По характеру связи отсчетных устройств с рабочими органами они смогут быть разбиты на три группы:

1) устройства для яркого отсчета;

2) отсчетные устройства кинематически связанные с приводом установочных перемещений и

3) отсчетные устройства, кинематически связанные с рабочим органом.

При ярком отсчете линейное либо круговое отсчетное устройство связывается или с неподвижным основанием, по которому перемещается подвижной рабочий орган, или конкретно с подвижным рабочим органом. Круговые отсчетные устройства, кинематически связанные с приводом рабочего органа, находятся на том либо другом валу привода рабочего органа.

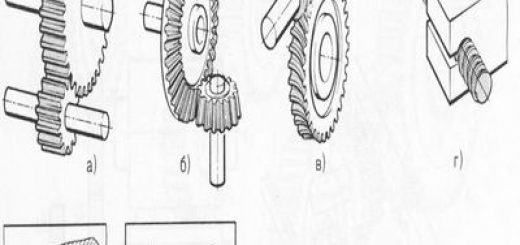

Круговые отсчетные устройства, кинематически связанные с рабочим органом, имеют личный привод, что приобретает перемещение от рабочего органа. При прямолинейном перемещении рабочего органа в качестве привода употребляется зубчато-реечная передача. Зубчато-реечная передача возможно связана с отсчетным устройством через промежуточные зубчатые передачи.

При отсчетных устройствах с ярким отсчетом и кинематически связанных с рабочим органом конструкция привода установочных перемещений не воздействует на точность отсчета. При отсчетных устройствах, кинематически связанных с приводом рабочего органа, на точность отсчета воздействуют зазоры в кинематической цепи и кинематическая точность отдельных звеньев передачи и прежде всего кинематическая точность последнего звена.

Исходя из этого при разработке конструкции приводов установочных перемещений нужно принимать меры для устранения зазоров. Для компенсации неточностей, появляющихся благодаря кинематической неточности, в отсчетных устройствах высокой точности используют коррекционные устройства.

Потому, что для установочных перемещений рабочих органов, совершающих рабочие ходы, в большинстве случаев употребляются приводы рабочих ходов, то при отсчетных устройствах, кинематически связанных с приводом, износ звеньев привода снижает точность отсчета.

При отсчетных устройствах, кинематически связанных с рабочим органом, привод отсчетного устройства не работает под нагрузкой, так что износ звеньев привода фактически исключается. Но конструкция привода обязана предусматривать устранение начальных зазоров в соответствующих звеньях, а сами звенья привода должны иметь высокую кинематическую точность.

Так как изготовление с высокой точностью зубчатой рейки связано со серьёзными технологическими 440 трудностями, то в приводах отсчетных устройств вместо рейки употребляется винт, что делает функции косозубой рейки, и возможно обработан с высокой точностью. Для устранения зазора между винтом-рейкой и шестерней последняя возможно смонтирована в поворотном корпусе, при повороте которого под действием пружины обеспечивается беззазорный контакт винта и шестерни-рейки.

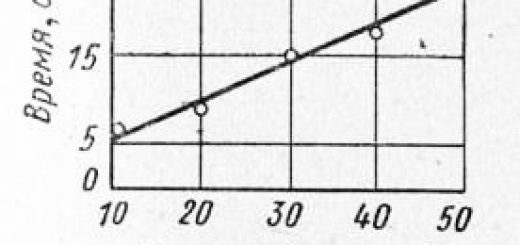

Рис. 1. Схемы связи отсчетных устройств.

Для дистанционного отсчета смогут быть использованы электрические передачи с сельсинами.

Для отсчета перемещений используются линейные и круговые шкалы с нониусом и без нониуса, оптические и электрические отсчетные устройства.

Линейные шкалы в форме железных линеек используются в большинстве случаев совместно с нониусами. Разрешающая свойство таких отсчетных устройств достигает 0,02 мм. Но при высокой разрешающей способности пользование такими отсчетными устройствами требует от рабочего повышенной затраты и напряжённого внимания времени.

Исходя из этого в современных станках отсчетные устройства этого типа все больше вытесняются оптическими отсчетными устройствами.

Очень широкое использование находят в станках отсчетные устройства с круговыми шкалами, именуемые лимбами. Лимбы используются в отсчетных устройствах, кинематически связанных или с приводом рабочего органа, или с рабочим органом. Деления наносятся на цилиндрической либо конической поверхности лимба, реже на торцовой. Для облегчения отсчета рекомендуется делать лимбы диаметром не меньше 80—120 мм. Число делений лимба направляться делать кратным 5 либо 10.

самые употребительные числа делений лимба 10, 20, 25, 50, 100. Цена деления лимба обязана снабжать удобство отсчета и выражаться в сотых либо десятых долях миллиметра. За один оборот лимба рабочий орган обязан перемещаться на целое число миллиметров.

Промежуток между соседними штрихами направляться делать не меньше 2—3 мм.

цена и Число делений лимба определяется в соответствии с характером кинематической связи лимба с последним звеном кинематической цепи.

В случае если в приводе лимба употребляется винт-рейка с метрическим шагом, то вместо лт подставляется ход винта. Шестерня нарезается особым инструментом.

Чтобы при каждом очередном перемещении возможно было затевать отсчет от нуля, шкала лимба должна иметь возможность поворачиваться относительно оси вала, на котором закреплен лимб.

Распространенная конструкция лимба представлена на рис. 2. Главный диск лимба закреплен на шпонке на валу. Кольцо со шкалой вольно сидит на диске и находится под действием пружины, заложенной в кольцевую выточку диска.

Пружина формирует силу трения, которая удерживает кольцо от свободного поворота по окончании установки его в заданное положение.

Чтобы рабочий имел возможность создавать повторную установку рабочего органа по лимбу в пара положений, не запоминая делений лимба, рекомендуется снабдить последний подвижными пружинными указателями, каковые при настройке устанавливаются против соответствующих делений лимба.

При рассмотренных схемах отсчетных- устройств с лимбами и малой цене деления лимба перемещение, соответствующее одному обороту лимба, мало. Для отсчета больших перемещений рабочего органа приходится подсчитывать целые обороты лимба, что требует повышенного внимания рабочего и ведет к повышению затрат времени на установку. Повышение величины перемещения за один оборот лимба ведет к понижению разрешающей точности и способности установочных перемещений.

При необходимости и большой длине перемещений обеспечить высокую разрешающую свойство используются отсчетные устройства с двумя либо солидным числом шкал, из которых одна имеет низкую разрешающую свойство и помогает для отсчета громадных перемещений, а вторая — высокую разрешающую свойство и помогает для отсчета перемещений в промежутке разрешающей свойстве первой шкалы.

Рис. 2. Лимбы.

Несложный вариант для того чтобы отсчетного устройства является сочетаниемлинейной штриховой шкалы для яркого отсчета и лимба, кинематически связанного с приводом подвижного рабочего органа.

Второй вариант возможно взят при применении подвижной шкалы либо указателя. Подвижная шкала смещается посредством особого привода, наряду с этим величина смещения шкалы отсчитывается по лимбу. Разрешающая свойство отсчетного устройства с лимбом 2 возможно сделана высокой.

Шкала смещается на величину, не превышающую величины а промежутка между двумя делениями шкалы. Предположим, что указатель сходится с тем либо иным штрихом шкалы.

Рис. 3. Отсчетные устройства с двумя шкалами.

Подобная картина окажется при смещении подвижного указателя.

Подобные правила употребляются в оптических и электрических отсчетных устройствах.

Во многих случаях используются отсчетные устройства с двумя лимбами, один из которых имеет низкую, а второй — высокую разрешающую свойство. Тогда по лимбу с низкой разрешающей свойством определяется неспециализированная величина перемещения, а по лимбу с высокой разрешающей свойством производится правильная установка. Лимб, имеющий высокую разрешающую свойство, сидит на оси ходового винта, а лимб, имеющий низкую разрешающую свойство, связан с винтом через передачу с передаточным отношением 1/10, либо с меньшим.

Подобная схема употребляется в отсчетных устройствах с дистанционной передачей. Сельсин-датчик связан с валом реечной шестерни привода отсчетного устройства совершает один оборот при перемещении рабочего органа на большую величину. Сельсин-датчик приводит в перемещение сельсин-приемник, что поворачивает стрелку лимба с низкой разрешающей свойством. Сельсин-датчик приобретает вращение через промежуточную передачу и за один оборот сельсина делает 10, 20 либо 50 оборотов.

От сельсина-датчика приобретает перемещение сельсин-приемник, что перемещает стрелку лимба с высокой разрешающей свойством.

При применении в отсчетных устройствах винта-рейки отсчетное устройство с высокой разрешающей свойством возможно использовано для поворота винта-рейки 2. При повороте винта-рейки лимб смещается относительно указателя и при предстоящем перемещении рабочего органа величина его перемещения будет складываться из части перемещения, определяемого предварительным смещением величины и лимба перемещения, определяемого целым числом делений лимба. Предварительное смещение производится по лимбу, что может иметь очень высокую разрешающую свойство.

Подобные схемы применяются в оптических и электрических отсчетных устройствах.

Как указывалось выше, для увеличения точности отсчета во многих случаях используются коррекционные устройства. Указатель лимба, закрепленного на. финише винта, может поворачиваться около оси винта. Поворот указателя осуществляется посредством коррекционной линейки, которая связана с рабочим органом, через промежуточную рычажную передачу.

Профиль коррекционной линейки строится в соответствии с экспериментально отысканными неточностями в положении стола.

Подобное коррекционное устройство возможно применено и при вращательном перемещении рабочего органа. В этом случае коррекционная линейка имеет форму тонкостенного барабана, закрепленного на рабочем органе, либо диска.

Оптико-механические и оптические отсчетные устройства. При оптико-механических и оптических отсчетных устройствах используется способ яркого отсчета по шкалам, выполненным с высокой точностью. Благодаря применению способа яркого отсчета, при котором исключаются кинематические неточности, и шкал высокой точности, разглядываемые отсчетные устройства снабжают высокую точность установки рабочих органов в заданное положение.

Сами шкалы имеют низкую разрешающую свойство. Изображение участка главной шкалы проектируется посредством оптической совокупности на визирное устройство. Визирное устройство совместно с запасными шкалами снабжает получение высокой разрешающей свойстве всего отсчетного устройства в целом.

При прямолинейном перемещении рабочего органа используются линейные, а при круговом — круговые шкалы.

Штрихи линейных шкал наносятся на железных либо стеклянных планках. В качестве линейных шкал употребляются кроме этого цилиндрические валики с винтовой риской.

Железная линейная шкала в поперечном сечении имеет форму, представленную на рис. 4, а. Деления наносятся на шепетильно доведенной поверхности. Шкалы изготовляются из сплава инвар-стабиль, содержащего 56% железа и 44% никеля, имеющего температурный коэффициент расширения, соответствующий среднему значению этого коэффициента для чугунных и металлических подробностей.

При существующей технологии железные шкалы не смогут быть оцифрованы, благодаря чему отсчетное устройство приходится снабжать дополнительными оцифрованными шкалами низкой точности, что при работе приводит к увеличению затрат времени на установочные перемещения. Железные шкалы трудятся в отраженном свете, что ограничивает возможности повышения, которое на современных станках не превышает 50—60х.

Рис. 4. Оптические отсчетные устройства.

Стеклянные шкалы изготовляются из стекла, имеющего такой же температурный коэффициент линейного расширения как чугун. Шкала складывается из двух пластин, на одной из которых нанесены штрихи, а вторая есть защитной. Шкала установлена в железный разъемный кожух, складывающийся из двух скрепленных винтами частей, снабженных прорезями, через каковые проходит луч света, проектирующий шкалу на визирное устройство.

Для установки шкалы в кожуха употребляется последовательность установочных винтов, ввернутых в кожух.

Стеклянная шкала возможно оцифрована, что в целом упрощает конструкцию отсчетного устройства и уменьшает затраты времени на установочные перемещения. Стеклянные шкалы допускают повышение до 125х.

Предельная погрешность в расстоянии между штрихами на всей длине не превышает 4 мк.

Валики для цилиндрических шкал изготовляются из нержавеющей стали и доводятся до зеркального блеска. На поверхности валика наносится винтовая линия с шагом 1—2 мм толщиной 0,003—0,006 мм. Точность шага обязана пребывать в пределах ±0,003 мм.

Оптико-механические совокупности выполняются как с окулярными, так и с экранными визирными устройствами, оптические — с экранными.

При окулярных визирных устройствах рабочий обязан приблизить глаз к окуляру и разглядывать изображение одним глазом, что требует напряженного внимания, затрудняет пользование рукоятками и ведет к повышению затрат времени. При экранных визирных устройствах изображение шкалы видно на экране, имеющем большие размеры, что существенно упрощает обслуживание станка. Благодаря указанных преимуществ экранные визирные устройства находят все более широкое использование.

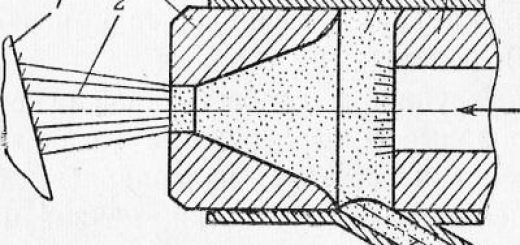

При применении винтовой цилиндрической шкалы оптическая совокупность получается относительно несложной. Винтовая линия нанесена на валике, что освещается источником света. Луч от источника света отражается полупрозрачным зеркалом и падает на поверхность валика; отраженный от поверхности валика он проходит через полупрозрачное зеркало и через совокупность оптических призм и линз направляется к пластинке, на которой нанесены два штриха, образующие биштрих.

На пластинке проектируется отрезок винтовой линии. Изображение рассматривается через окуляр. В случае если в исходном положении штрих находится между штрихами, то следующий штрих совместится с биштрихом при перемещении рабочего органа, с которым связан валик, на величину шага винтовой линии.

В случае если рабочий орган требуется переместить на меньшую величину, то предварительно поворотом валика около оси на заданную величину смещается винтовая линия. Вслед после этого рабочий орган перемещается до совпадения винтовой линии с биштрихом, чем обеспечивается перемещение рабочего органа на заданную величину. Поворотом валика 6 винтовую линию возможно смещать на величину, кратную одному микрону. Для этого на валике установлен лимб с нониусом.

При шаге винтовой линии 2 мм лимб с нониусом разрешает развернуть валик на 1/2000 часть окружности.

Для совмещения биштриха с винтовой линией в исходном положении пластина может перемещаться в направлении, перпендикулярном штриху.

Предварительный отсчет при громадных перемещениях ведется по оцифрованной шкале низкой точности.

Подобные отсчетные устройства используются на последовательности моделей отечественных и зарубежных координатно-расточных станков.

В современных станках большое распространение взяли экранные оптико-механические и оптические отсчетные устройства разной конструкции. На экране видно изображение запасном шкалы либо сетки-растра и штрих главной шкалы. По положению штриха главной шкалы довольно запасного шкалы либо растра определяется величина перемещения, соответствующая доле промежутка между штрихами главной шкалы.

Громаднейшим распространением пользуются растровые экранные отсчетные устройства, каковые имеют высокую разрешающую свойство. Отсчетное устройство горизонтально- и координатнорасточных станков завода им. Я. М. Свердлова имеет растр, изображенный на рис.

5, а. Растр является рядомшкал с биштрихами, смещенных относительно друг друга в продольном направлении. Расстояние между биштрихами одной шкалы соответствует перемещению рабочего органа на 0,1 мм, а шкалы смещены относительно друг друга на 0,01 мм. По горизонтальному последовательности цифр ведется отсчет десятых, а по вертикальному — сотых долей мм. При положении штриха главной шкалы, продемонстрированном на рис.

5, а, рабочий орган сместился на 0,73 мм, поскольку штрих главной шкалы переместился за пределы 0,7 мм и совпал с биштрихом третьей смещенной шкалы.

Растр наносится или конкретно на экране, или на одном из элементов оптической совокупности и проектируется на экран. Для отсчета тысячных долей мм осуществляется смещение растра или методом перемещения самого экрана, или оптического элемента.

Рис. 5. Типы экранов.

В отсчетных устройствах Ленинградского станкостроительного завода им. Я. М. Свердлова растр нанесен на оптическом элементе. Отсчет-ное устройство горизонтальнорасточных станков имеет разрешающую свойство 0,01 мм и отсчет ведется конкретно по экрану без дополнительного смещения растра.

В координатнорасточных станках разрешающая свойство отсчетного устройства равна 0,001 мм и для отсчета тысячных долей мм растру дается дополнительное смещение.

Рис. 6. Отсчетное устройство с экраном.

Луч от источника света направляется через объектив и оптическую систему на железную шкалу. Изображение штриха главной шкалы попадает на растр и вместе с ним проектируется на экран. Растр подвешен на плоских пружинах, образующих параллелограмм, и может перемещаться параллельно начальному положению.

Смещение растра осуществляется посредством микрометрического винта с лимбом и рычага.

В координатнорасточных станках 2460 используется оптическая отсчет-ная совокупность с растром, представленным на рис. 5, б. Параллельные смещенные горизонтальные шкалы растра складываются из точек. Число параллельных шкал равняется 50, оцифрована каждая пятая шкала. Оцифрованные шкалы смещены относительно друг друга на 0,01 мм, а шкалы, находящиеся в промежутке между оцифрованными шкалами — на 0,002. Масштаб повышения отсчетного устройства равен 130.

Так, точки двух смежных шкал смещены относительно друг друга на экране на 0,23 мм.. Шкала представляет собой зеленое поле со светящимися точками. Главная шкала отсчетного устройства стеклянная.

Рис. 7. Схема индуктивного проходного винтового датчика отсчетного устройства.

Подобную схему имеют отсчетные устройства для круговых перемещений, лишь вместо линейных шкал в этом случае используются круговые шкалы в виде стеклянных либо железных дисков.

Электрические отсчетные устройства. Электрические отсчетные устройства, используемые на металлорежущих станках, имеют конструкции и разнообразные схемы. На отечественных координатнорасточных станках употребляется отсчетное устройство с индуктивным проходным винтом, отличающееся рядом хороших изюминок.

Электрические сигналы, применяемые в отсчетном устройстве, вырабатываются при сотрудничестве проходного винта, выполненного с высокой точностью, с индуктивным проходным датчиком, что представляет собой две сборные гайки. Любая гайка складывается из двух сердечников. Сердечники образуют одну гайку, сердечники — другую.

На сердечники намотаны катушки, одна из которых складывается из обмоток 2—8, вторая — из 4—6.

Гайки смещены относительно друг друга так, что в то время, когда витки одной гайки совмещены с витками винта, витки второй — совмещены со впадинами винта. Сейчас, магнитное сопротивление цепи, образуемой стержнями первой гайки и винтом, будет минимальным, а образуемой стержнями второй гайки и винтом — большим. При перемещении датчика, образованного гайками, относительно винта магнитное сопротивление будет изменяться. При перемещении на XU шага магнитное сопротивление у обоих цепей станет однообразным, при перемещении на V2 шага — магнитное сопротивление первой цепи станет минимальным, а второй — большим и т. д.

Обе катушки dj и д2 питаются от отдельных обмоток. При трансформации магнитного сопротивления в ходе перемещения гаек относительно винта изменяется индуктивное сопротивление и магнитный поток каждой из катушек, а соответственно и ток, протекающий через микроамперметр 10. Изменение тока, протекающего через мйкроамперметр, носит синусоидальный темперамент и при перемещении на величину шага винта два раза принимает значение равное нулю.

Пользуясь микроамперметром, возможно отсчитывать перемещения, равные половине шага. Для отсчета меньших перемещений смещают витки винта относительно датчика, поворачивая винт около оси по лимбу. Лимб с нониусом разрешает создавать смещение на величину, кратную одному микрону.

Установив вращением винта микроамперметр на ноль, смещают витки винта его вращением по лимбу на заданную величину и вслед после этого перемещают рабочий орган , пока показания микроамперметра не станут снова равны нулю.

За счет того, что в работе в один момент участвуют пара витков винта, неточности шага винта усредняются, благодаря чего точность отсчета увеличивается.

Отсчетное устройство, созданное на базе данной схемы, разрешает осуществить предварительный комплект координаты.

С рабочим органом, приобретающим перемещение от привода связан проходной индуктивный датчик. При настройке отсчетного устройства в соответствии с заданным положением рабочего органа, винт проходного датчика приводится во вращение рукояткой через коническую и цилиндрическую зубчатые передачи. Путь рабочего органа в целых миллиметрах отсчитывается по лимбу, что вольно сидит на ступице червячного колеса и приводится в перемещение через червячную передачу.

Сотые и тысячные доли миллиметра отсчитываются по лимбу с нониусом. Лимб закрепляется на финише отсчетного винта посредством фрикционного сцепления.

Для исправления неточностей винта помогает связанный со ступицей червячного колеса коррекционный диск, что для компенсации неточностей поворачивает через рычажную передачу диск с нониусом. Профиль коррекционного диска, так же как профиль коррекционной линейки, строится в соответствии с экспериментально установленными неточностями.

Оба лимба должны устанавливаться на нуль при неподвижном винте. Поворот винта при правильной настройке производится маховичком через зубчатую передачу 12—14.

В один момент с винтом вращается винт, что перемещает каретку с конечными выключателями. В конце хода рабочего органа связанный с ним упор нажимает на рычаг, последовательно замыкающий конечные выключатели, один из которых подает команду на замедление скорости, а второй — на выключение привода. Уменьшение скорости перемещения стола до 42 мм/мин происходит на расстоянии 3 мм до точки остановки, а выключение привода — на расстоянии 0,8—1,2 мм до точки остановки.

В один момент с выключением привода включается окончательная установка и микроамперметр в заданное положение производится вручную по микроамперметру. Наряду с этим перемещение стола производится , пока стрелка микроамперметра не станет на нуль.

Настойка отсчетного устройства при перемещении рабочего органа из одной точки в другую производится следующим образом. При стрелке амперметра, стоящей на нуле, лимбы устанавливаются на нуль. Вращением рукоятокпо лимбам устанавливается требующаяся величина перемещения.

Перемещение рабочего органа происходит лишь по окончании нажима кнопки включения привода.

Точность автоматического останова находится в пределах 0,03—0,04 лш, точность установки по микроамперметру — в пределах 0,001—0,002 мм.

Рис. 8. Отсчетное устройство с проходным индуктивным винтовым датчиком.

Подобное по принципу действия устройство возможно использовано для отсчета угловых перемещений. Индуктивный датчик складывается из вращающейся шестерни с внутренним зацеплением и неподвижных шестерен. Шестерни сидят на медной втулке и поделены медной втулкой. В кольцевых пазах шестерен расположены обмотки. Шестерни являются сердечники электромагнитов.

Между зубьями шестерни и шестерён имеется маленькой зазор. Магнитные потоки замыкаются через зубья шестерен. Зубья одной шестерни смещены относительно зубьев второй шестерни на половину шага. Так, тогда как воздушный зазор между зубьями одной шестерни и шестерни минимальный, зазор между зубьями шестерни и второй шестерни — большой.

При вращении шестерни воздушные зазоры изменяются и соответственно изменяется индуктивное сопротивление обоих катушек. Катушки включены по схеме, которая употребляется для включения индуктивного проходного датчика с винтом. Число делений зависит от числа зубьев шестерен.

Наровне с рассмотренными электрическими отсчетными устройствами используются отсчетные устройства с магнитными линейками, каковые отличаются намного большей трудоемкостью изготовления, отсчетные устройства с сельсинами, отсчетные устройства индуктосинами. Последние являются электрические устройства с печатными обмотками. При прямолинейном перемещении рабочих органов индуктосины являются плоские линейки, на которых отпечатаны обмотки.

Одна из линеек связывается с подвижным рабочим органом, вторая — с неподвижным основанием. При перемещении одной обмотки довольно второй вырабатывается синусоидально изменяющийся электрический сигнал, что употребляется в отсчетном устройстве. При вращательном перемещении рабочего органа индуктосины являются дисками , на которых кроме этого отпечатаны обмотки.

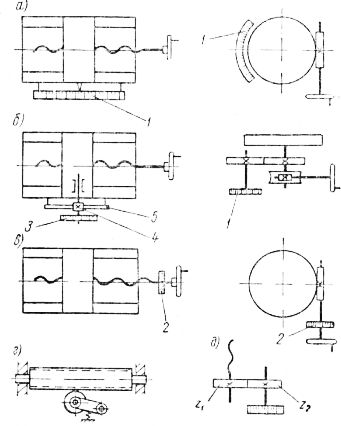

Ограничители ходов. Чтобы избежать повторения процессов отсчета при обработке повторяющихся подробностей партии используются ограничители ходов. Ограничители ходов настраиваются в ходе обработки первой подробности из партии. При обработке всех последующих подробностей положение рабочего органа при исполнении каждого из переходов определяется ограничителем хода.

Так как в ходе исполнения операции одинаковый рабочий орган может занимать последовательность положений, то во многих случаях появляется необходимость в многопозиционных ограничителях ходов.

При ручных приводах используются твёрдые ограничители ходов, при механизированных — твёрдые, переключающие и сигнальные ограничители ходов. Сами ограничители ходов имеют однотипную конструкцию во всех трех случаях, изменяются лишь формы их действия на совокупность управления.

Рис. 9. Отсчетное устройство с индуктивным датчиком для отсчета угловых перемещений.

Поворотный барабанчик с радиально расположенными регулируемыми винтовыми упорами несложен по собственной конструкции, но пригоден лишь при малой длине хода рабочего органа. Вместе с тем он владеет относительно низкой жесткостью. Более твёрдую конструкцию имеет барабанчик с аксиально расположенными регулируемыми винтовыми упорами.

Величина перемещений так же, как в первой конструкции, ограничивается вылетом упорных винтов и в большинстве случаев находится в пределах 25—50 мм. Ограничители этого типа находят большое использование на револьверных станках. При большей длине хода рабочего органа подобные ограничители употребляются совместно с выдвижным упором, что может занимать пара положений, фиксируемых фиксатором. Введение дополнительного фиксатора снижает точность установки в заданное положение.

Вместе с тем для установки рабочего органа в заданное положение нужно в полной мере определенное сочетание упора и положений барабанчика, что усложняет процесс установки и ведет к дополнительным утратам времени.

Рис. 10. Многопозиционные ограничители ходов.

При громадной длине хода рабочего органа используются многопозиционные ограничители в форме поворотных валиковили барабанов. Валик(либо барабан) имеет последовательность пазов в форме ласточкина хвоста. В эти пазы входят головки болтов, благодаря которым закрепляются упоры. Для правильной регулировки имеется упорный винт. Упор имеет надрез.

По окончании предварительной установки упора в пазу валика болт затягивается не окончательно и регулируется винт. По окончании окончательной затяжки болта надрезанный корпус упора стягивается и винт закрепляется.

В случае если упоры должны принимать большую нагрузку, валик выполняется с резьбой либо кольцевыми пазами, а упор является частьюгайки либо снабжается выступом. Подобные многопозиционные упоры используются на самых разных станках. На револьверных станках они используются для ограничения перемещений суппорта револьверной головки.

Валик либо барабан перемещается вместе с суппортом. При повороте револьверной головки из позиции в позицию машинально поворачивается и валик либо барабан с упорами.

На токарных станках валики с упорами используются для ограничения перемещений продольного и поперечного суппортов, на вертикально-сверлильных и вертикальнофрезерных — для ограничения перемещений гильз шпинделя. На горизонтально- и координатнорасточных -— для ограничения перемещений продольного и поперечного столов.

В качестве сигнальных ограничителей употребляются плоские блоки упоров, каковые смогут перемещаться в пазах плиты. Упоры, снабженные регулировочными винтами, имеют большую ширину, что ведет к повышению габаритов конструкции. При отсутствии регулировочных винтов конструкция возможно сделана компактной, но наряду с этим затрудняется правильная регулировка упоров.

удобство и Компактность регулировки достигаются при применении конструкции регулировочного устройства, продемонстрированной на рис. 10, г. Упор закрепляется на узкой штанге-проволоке. Неотёсанная регулировка производится перестановкой упора по штанге.

При узкой регулировке перемещается сама штанга. Перемещение штанг осуществляется посредством гаек, перемещающих втулки, закрепленные на финишах штанг.

Рис. 11. Муфта, ограничивающая упрочнение прижима к твёрдому упору.

В качестве ограничителей ходов употребляются кроме этого комплекты мерных либо регулируемых штихмасов, каковые устанавливаются между стрелочным прибором и упором, установленным на основании, а в отдельных случаях — между подвижным и неподвижным упорами.

При твёрдых ограничителях точность установки по упорам зависит от силы прижима рабочего органа к упору, которая может колебаться в более либо менее больших пределах как при ручном, так и при механизированном приводе. Так по изучениям К. В. Вотинова изменение упрочнения на рукоятке поперечного суппорта от 0 до сорока килограмм позвало при твёрдом ограничителе смещение на 0,1 мм. Для обеспечения постоянства упрочнения, действующего на упор, в привод возможно встроена муфта, передающая ограниченный крутящий момент.

Рис. 12. Приводы зажимных механизмов.

Маховичок ручной подачи закреплен на втулке, вольно сидящей на финише валика. На валике закреплен диск. Втулка маховичка ручной подачи связана с диском шариками. Шарики под действием пружин и пальцев входят в углубление втулок. Натяжение пружин регулируется пробками. При подаче рабочего органа к твёрдому ограничителю шарики увлекают диск и вращают валик. В то время, когда перемещение рабочего органа под действием твёрдого ограничителя закончится, шарики отжимаются и втулка проворачивается.

Так как силы трения перемещения меньше чем силы трения спокойствия, то для отвода рабочего органа от твёрдого ограничителя потребуется больший крутящий момент. Для большего крутящего момента при обратном ходе втулка захватывает вращение и ролик от втулки передается диску кроме шариков.

При работе с ручной подачей пальцы запираются поворотом кольца, торцовая поверхность которого не допускает перемещения пальцев.

При автоматизации установочных перемещений употребляются соответствующие механизированные приводы и та либо другая совокупность автоматического управления. Установочные перемещения смогут быть автоматизированы при неспециализированном ручном управлении станком. В частности такое ответ употребляется на последовательности моделей горизонтально и координатнорасточных станков.

Закрепление иногда перемещающихся рабочих органов. Для устранения точности возможности и повышения обработки происхождения вибраций иногда перемещающиеся рабочие органы по окончании исполнения нужных установочных перемещений закрепляются посредством зажимов на направляющих. Зажимные механизмы смогут приводится в воздействие вручную посредством рукояток и посредством особых приводов.

При ручных приводах зажимных механизмов требуются большие затраты времени и не обеспечивается постоянство упрочнения зажима, что отражается на точности установки рабочего органа в заданное положение. Для правильных станков появляющееся смещение может иметь значительное значение.

Конструктивные формы зажимных их приводов и механизмов очень многообразны и определяются конструкцией направляющих, условиями размещения зажимного его привода и механизма и т. п.

В большинстве случаев прижим связывается с тягой, которая приводится в перемещение через совокупность рычагов. На рис. 12, а представлена несложная совокупность.

Рычаг может поворачиваться около оси, расположенной в отверстии тяги, и роликом опирается на поверхность закаленной планки, установленной на подвижных салазках. При повороте эксцентрика рычаг перемещает тягу и посредством прижима прижимает подвижные салазки к направляющим. Вместо эксцентрика возможно использована подвижная гайка, в кольцевой паз которой заходит сухарь рычага. Эксцентрик либо винт гайки смогут приобретать перемещение от гидравлического либо механического привода.

Гидравлический привод может приобретать питание от общей сети либо особого насоса, механический привод может приобретать перемещение от одной из кинематических цепей станка либо от свободного электродвигателя.

Гидроприводы как правило выполняются с поршневым двигателем. Вариант гидропривода с независимым насосом и поршневым двигателем представлен на рис. 12, б. Механизм зажима приобретает перемещение от вала.

Вал приводится в перемещение поршнем с зубчатой рейкой, которая зацепляется с шестерней. К поршневому двигателю масло подается насосом с свободным электродвигателем. В зависимости от направления вращения электродвигателя, а соответственно и насоса, масло подается или в одну, или в другую полость поршневого двигателя. При подаче масла в одну полость поршневого двигателя из второй полости масло засасывается насосом.

Утечки компенсируются поступлением масла из масляной ванны через обратный клапан.

Так как при зажиме упрочнение должно пребывать в определенных пределах, то в поршень встроен напорный золотник, ограничивающий большое давление в совокупности в момент зажима. При среднем положении золотника, что удерживается в этом положении пружинами, происходит перемещение поршня, что приводит в перемещение механизмы зажима. В то время, когда упрочнение зажима, а соответственно и давление в соответствующей полости, к примеру в полости, достигнет заданной величины, золотник смещается и через каналы сообщаются обе полости поршневого двигателя.

Подобные зажимные механизмы используются на последовательности станков, в частности на отечественных радиальносверлильных станках.

Гидравлические приводы, приобретающие питание от общей сети, включаются посредством соответствующей аппаратуры управления.

При механических приводах зажимных механизмов, приобретающих перемещение от одной из кинематических цепей станка, прижим, в большинстве случаев, приводится в перемещение от кулачковых механизмов. Для того чтобы рода зажимные механизмы находят большое использование в поворотных столах, и револьверных головках, где механизмы зажима приводятся в перемещение машинально при включении привода поворота.

При зажимных механизмах с свободным электродвигателем освобождение и зажим осуществляются включением вращения электродвигателя в том либо другом направлении. Упрочнение зажима ограничивается муфтой, передающей ограниченный крутящий момент, и аппаратурой, ограничивающей момент, развиваемый электродвигателем. В некоторых случаях выключение электродвигателя при зажиме осуществляется посредством конечного выключателя в функции положения звеньев зажимного механизма.

Но наряду с этим тяжело достигнуть постоянства упрочнения зажима. Выключение электродвигателя при освобождении зажима как правило осуществляется посредством конечных выключателей.

Как указывалось выше, благодаря различия величины покоя трения и коэффициентов движения при освобождении зажимного механизма нужно приложить больший крутящий момент, чем при зажиме, поскольку при зажиме приходится преодолевать силы трения перемещения, а при освобождении — силы трения спокойствия. Для нужного крутящего момента при освобождении во многих случаях применяют явление удара.

Вращение от электродвигателяпередается через шестерни 2—7 шестерне с поводком а, благодаря которому приводится во вращение гайка с поводком. Гайка перемещает шток, который связан с соответствующими звеньями привода зажимного механизма. При включении электродвигателя гайка начнет вращаться лишь по окончании того, как шестерня сделает практически целый оборот.

В это время звенья, расположенные до гайки, купят кинетическую энергию, которая и будет использована для нужного крутящего момента при освобождении зажима. При наличии особых приводов зажимных механизмов для освобождения и зажима иногда перемещающихся рабочих органов возможно использовано дистанционное управление.

выключение и Включение механизмов зажима возможно кроме этого сблокировано с выключением и включением приводов установочных перемещений, что ведет к предстоящему сокращению затрат времени на управление. Вопрос о размещении органов управления рассматривался выше.