Методы испытания красок

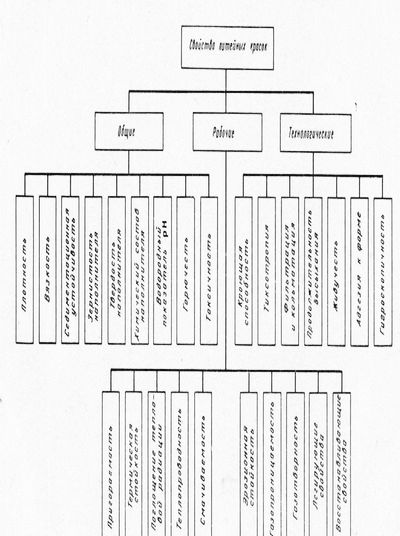

Узнаваемые особенности красок (суспензий) распределены на следующие три группы:

1) неспециализированные — характеризующие краску в целом как дисперсную совокупность (суспензию) и ее отдельные составляющие;

3) технологические — определяющие пригодность краски для нанесения на придания и поверхность формы данной поверхности требуемых особенностей;

3) рабочие — свойства краски, проявляющиеся при ее контакте с жидким металлом и оказывающие конкретно влияние на состав, качество и структуру поверхности отливок.

Определение неспециализированных особенностей. Плотность литейных красок определяют стеклянными денсиметрами неспециализированного назначения (ГОСТ 1300—74).

Денсиметр представляет собой стеклянную трубку с расширением внизу, часть которого заполнена дробью либо ртутью. В верхней узкой части денсиметра помещена шкала с делениями. Чем меньше относительная плотность жидкости, тем глубже в нее погружается денсиметр, исходя из этого на его шкале вверху нанесено мельчайшее значение плотности, которое возможно выяснить данным денсиметром, а внизу — громаднейшее.

Для определения плотности испытываемую жидкость наливают в особые стеклянные цилиндры для ареометров (ГОСТ 9545—73). В нее с опаской опускают денсиметр по оси сосуда так, дабы он не касался стенок, и отпускают лишь тогда, в то время, когда почувствуют, что прибор плавает в жидкости. Отсчет, в большинстве случаев, ведут по нижнему мениску исследуемой жидкости. Плотность жидкостей измеряют при температуре 20° С. За единицу принята плотность дистиллированной воды при 4° С.

Потому, что денсиметры неспециализированного назначения предназначены для измерения плотности жидкостей, использование их для определения плотности суспензий условно. С повышением вязкости глинистой суспензии либо противопригарной краски погрешность в определении ее плотности денсиметром возрастает.

В случае если же в глинистую суспензию ввести какой-либо понизитель вязкости, к примеру УЩР (угольно-щелочной реагент) либо ПФЛХ (понизитель фенольный лесохимический), то при фактически неизменном содержании сухого остатка денсиметр будет показывать разную плотность суспензии. В этих условиях для надежного контроля особенностей красок (суспензий) нужно определять их плотность весовым способом и в один момент замерять вязкость.

Рис. 1. Классификация особенностей литейных красок

Рис. 2. Денсиметры

Рис. 3. Плотность глинистой суспензии при разном содержании глины, измеренная:

Рис. 4. вязкость и Плотность глинистой суспензии, складывающейся из 35% глины марки ДН-3 и 65% воды, в зависимости от содержания УЩР, измеренные: X — денсиметрами; О — весовым способом; V — вязкость

Вязкость суспензий растворов и диспер сионных сред в литейном производстве определяют по методике, принятой в лакокрасочной индустрии. Условной вязкостью лакокрасочных материалов именуют время истечения в секундах определенного количества жидкости через калиброванное сопло вискозиметра при температуре 20 °С либо при температуре, упомянутой в технических условиях на лакокрасочный материал. В литейном производстве для определения условной вязкости

используют вискозиметр ВЗ-4 (ГОСТ 8420—74). основные размеры и Конструкция вискозиметра обусловлены ГОСТ 9070—75. Вискозиметр ВЗ-4, имеющий сопло диаметром 4 — 0,02 мм, рекомендован для определения условной вязкости жидкостей в пределах 20—150 с.

Прибор посредством особого кольцевого штатива устанавливают в горизонтальном положении. Под вискозиметр подставляют сосуд емкостью не меньше 110 мл. После этого отверстие сопла закрывают снизу пальцем и заполняют вискозиметр уровень с краями испытуемой краской.

Рис. 5. Вискозиметр ВЗ-4

Рис. 6. Воронка для определения вязкости хромомагнезитовых паст

Температура краски должна быть 20 °С. Затем открывают отверстие сопла и в один момент включают секундомер. Останавливают секундомер в момент первого появления прерывающейся струи испытуемой жидкости.

Время в секундах, затраченное на истечение краски либо второй жидкости из вискозиметра, считают условной вязкостью этого материала.

Условную вязкость паст контролируют на вискозиметрах, выходные и резервуары сопла которых больше принятых в вискозиметре ВЗ-4. На Уралмашзаводе принято определять вязкость паст в воронке, имеющей емкость 175 см3 и диаметр сопла 9 мм. Верхний диаметр сосуда 70 мм. Длительность истечения паст из воронки образовывает 30—60 с.

Вязкость хромомагнезитовых паст советуют определять посредством воронки количеством 950 см3. Паста требуемой вязкости обязана вытекать из воронки за 35—50 с.

Седиментационная устойчивость (ГОСТ 10772—64) — это мера устойчивости водных красок. Краску требуемой плотности наливают в калориметрический цилиндр (ГОСТ 296—68, тип ЦКГ) до верхней метки (30 см3) и оставляют в покое на 7 ч. По окончании указанного времени измеряют отстоявшийся водный слой в см3. Отстой красочной суспензии через 7 ч в см3 и есть мерой седиментационной устойчивости водной краски.

Устойчивость красочной суспензии неводных быстросохнущих красок определяют в закрывающихся стеклянных цилиндрах, каковые исключают испарение растворителя в течение времени отстаивания.

В Днепропетровском металлургическом университете для изучения стойкости литейных красок против расслоения создан седименто-метр, разрешающий определять концентрацию отстоявшейся краски на разных уровнях по высоте цилиндрического сосуда. Прибор является трубкойвнутренним диаметром 20 мм, имеющую пять боковых отводных трубок диаметром 16 мм.

В верхней части трубки, на расстоянии 15 см от верхнего отвода, нанесена отметка, определяющая верхний уровень краски в седиментометре. Так, седиментометр разделяется отводными трубками на шесть слоев, из которых пять имеют высоту по 15 см, а нижний — 7,5 см.

При закрытых отводных трубках в прибор заливают исследуемую краску и выдерживают в покое 1 ч. По окончании 1 ч содержимое каждого слоя, начиная с верхнего, с опаской сливают через отводные трубки в фарфоровую чашку, высушивают до постоянной массы и определяют количество сухого остатка в каждом слое и среднюю концентрацию слоя в г/см3 либо в процентах по массе. Эти размеры характеризуют седиментационную стойкость краски.

Рис. 7. Седиментометр

Зерновой состав наполнителя. Зерновой состав паст определяют по методике, изложенной в ГОСТ 9077—59, п. 8.

Большой размер зерен наполнителя возможно легко установить, применив способ определения степени растертости красок микрометром, либо по способу «клина» (ГОСТ 6589—74).

Твердость наполнителя, минералогический состав которого известен, неизменно указана в чёрте минерала. Твердость зерен наполнителя в краске, состав которой малоизвестен, возможно установлена на приборе ПМТ-3 для определения микротвердости.

Состав определяют в тех случаях, в то время, когда нужно вскрыть обстоятельство неудовлетворительной огнеупорности покрытия либо установить его материальные составляющие. Определение обстоятельств низкой огнеупорности покрытия, в то время, когда наполнитель известен, есть самая простой задачей. Для этого из состава покрытия отмыванием выделяют наполнитель и, подвергая химическому анализу в соответствии с действующим ГОСТам, определяют в нем содержание главного вредных примесей и огнеупорного соединения, снижающих огнеупорность.

Более непростую задачу воображает определение состава покрытия, в то время, когда входящие в него вещества-наполнители малоизвестны. В этом случае посредством простого химического анализа — качественного и количественного — нельзя определить, какие конкретно • материалы применены в исследуемом покрытии, потому, что тот же кремнезем либо углерод возможно составляющим разных материалов. В этих обстоятельствах применяют так называемый материальный анализ, включающий химические, микроскопические и физические определения.

Наличие в краске и других тяжелых наполнителей легко обнаруживается при определении плотности суспензии. Состав жидкой фазы быстросохнущих красок определяют фракционной пиролизом и перегонкой. Разные виды целлюлоз, используемые в красках в качестве связующих, определяют как следует и количественно химическим анализом, используя таннин.

Каолиновые и бентонитовые глины легко определяются, подобно крахмалистым продуктам, способами хроматографйи.

Водородный показатель есть общепринятым методом выражения концентрации водородных ионов. В кислых растворах рН7, и тем больше, чем больше щелочность раствора. В нейтральном растворе рН = 7. Жидкости, используемые на практике, имеют водородный показатель рН, изменяющийся в большинстве случаев в пределах 0—14.

В литейном производстве водородный показатель определяет следующие возможности: применения того либо иного материала в качестве наполнителя покрытий для конкретных сплавов, владеющих кислой либо щелочной реакцией; сочетания огнеупорных наполнителей покрытия с кислыми либо главными формовочными смесями; совмещения и одном покрытии нескольких огнеупорных наполнителей; увеличения связующей свойстве и набухаемо-сти глин в водных покрытиях методом регулирования щелочности дисперсной среды.

Для определения рН исходных материалов навеску испытуемого порошка взбалтывают в течение 5 мин в дистиллированной воде, по окончании чего создают замер. При определении рН песков советуют разбавление (отношение количества материала в г к количеству воды в мл) 1 : 2, а для глин и бентонитов 1 : 25. Большее разбавление ведет к нестабильным итогам измерений, а меньшее затрудняет перемешивание.

Водородный показатель готовых водных красок определяют по отфильтрованной дисперсионной среде либо осветленному отстою.

Для качественного определения рН используют комплект индикаторной бумаги, а для количественного — серийно производимые рН-метры. Универсальный комплект для качественного определения рН (ТУ 6-09-1181—71) производит завод «Реагент» (г. Рига). Комплект складывается из белых полос индикаторной бумаги и приложенной к нему цветной шкалы, показывающей окраску бумаги в растворах со значениями рН от 1 до 10.

Для определения рН раствора полосу индикаторной бумаги смачивают исследуемой водной вытяжкой и сравнивают взятую окраску с цветной шкалой комплекта. Верные показания получаются при изучении прозрачных неокрашенных растворов. Для количественного определения рН водных растворов серийно производят рН-метры переносные, лабораторные и промышленного типа.

Подробные руководства по эксплуатации прилагаются к устройствам.

‘Горючесть. Горючими веществами являются углеродистые припылы (древесноугольная и каменноугольная пыль), кое-какие железные пудры (из его сплавов и алюминия) и в основном растворители неводных красок.

Горючесть (возгораемость) веществ определяют способом калориметрии, созданным ВНИИПО. Пожарную опасность веществ характеризуют температура вспышки, нижний и верхний пределы взрываемости и другие показатели. Определение их в круг обязанностей литейной лаборатории не входит. Нужные эти по этому вопросу имеются в справочнике

Токсичность литейным покрытиям придают в основном органические растворители. Сведения о интенсивности и характере токсического других материалов и воздействия растворителей на организм человека и пыли и допустимой концентрации паров в воздухе рабочих помещений имеются в справочниках и сборниках постановлений по производственной санитарии и технике безопасности.

Определение технологических особенностей. Кроющая свойство — свойство краски равномерно распределяться на

окрашиваемой поверхности и прекрасно сцепляться с ней, образуя защитный слой требуемой толщины. В большинстве случаев это свойство краски оценивают визуально по внешнему виду окрашенной формы либо стандартного примера. На протяжении нанесения краска не должна тянуться за кистью, образовывать на окрашиваемой поверхности подтеки, а по окончании отверждения не должна трескаться и отслаиваться.

Количественная черта кроющей свойстве литейных красок не создана.

Тиксотропия — свойство коллоидных высокодисперсных суспензий и растворов, являющихся сначала жидкими, загустевать с течением времени при постоянной температуре и опять разжижаться при механическом действии (перемешивании, встряхивании) либо нагреве. Явление тиксотропии разъясняется тем, что в коллоидном растворе либо суспензии образуются легко разрушающиеся элементы структуры. Механическое разрушение тиксот-рогшой структуры и ее последующее восстановление возможно повторено многократно без трансформации особенностей дисперсной совокупности.

Кинетику структурообразования дисперсных совокупностей исследуют, изучая нарастание прочности структуры — предельного напряжения сдвига 0 — по времени. Для измерения величины по способу, обрисованному в ГОСТ 11826—66, помогает прибор ПНС-2 (рис. 8).

Инструкция по эксплуатации прилагается к прибору. Для измерения упрочнения сдвига используют кроме этого аналитические весы.

Фильтрация и кольматация. Фильтрация — проникновение жидкой фазы суспензии через слой формовочной смеси и частиц покрытия в глубь формы. Кольматация — осаждение в порах и на поверхности формы небольших частиц краски.

Филь-традия жидкой фазы краски в толщу формы содействует лучшей сцепляемости покрытия и упрочнению ее поверхности, поскольку растворитель краски содержит связующие вещества. Кольматация взвешенных частиц краски в порах уплотненной смеси сокращает размер пор либо затыкает их и тем самым мешает проникновению жидкого металла в поры формы.

Рис. 8. Прибор ПНС-2 для определения предельных напряжений сдвига

При формировании слоя покрытия фильтрация и кольматация протекают совместно. Интенсивность этих процессов определяется свойством краски смачивать пленки связующего материала формовочной смеси, набуханием связующего смеси в растворителе краски, дисперсностью наполнителя, и пористостью стенок формы . Стандартные способы количественной оценки фильтрации и кольматации литейных красок не созданы.

Изучая формирование толщины слоя покрытия и поглощаемость красок в зависимости от последовательности факторов, А. Ф. Насанкин применил следующий способ. Краски наносили на сухие образцы смесей диаметром 50 мм и высотой 20 мм, по окончании чего образцы подсушивали при 150° С в течение 1 ч. поглощаемость краски и Фильтрационную способность определяли по повышению массы образцов взвешиванием до и по окончании окрашивания. Глубину проникновения краски определяют измерением в изломе примера толщины пропитанного слоя.

Длительность подсыхания слоя краски зависит от концентрации паров растворителя в воздухе над окрашенной поверхностью, следовательно, интенсивности удаления паров растворителя в вохдух. На открытых поверхностях формы благодаря свободной конвекции воздуха краска высыхает стремительнее, чем в углублениях формы, где пары растворителя удаляются в основном методом диффузии.

Исходя из этого длительность подсыхания краски нужно осуществлять контроль по времени, нужному для полного отверждения слоя в условиях, имитирующих сложные поверхности стержней и форм с разными заглублениями. Контролю на длительность подсыхания подвергают быстросохнущие (испаряющиеся) и химически твердеющие краски.

Стандартные способы определения длительности подсыхания быстросохнущих красок не созданы.

Для определения длительности подсыхания быстросохнущих красок в лабораториях используют следующую методику. Из жидкостекольной смеси изготовляют обычный пример диаметром 50 мм и отверждают тепловой сушкой. На один из торцов примера наносят исследуемую краску окунанием на глубину 5 мм на 2 с. После этого пример устанавливают на неокрашенный торец и оставляют в покое для просушки покрытия на воздухе при комнатной температуре.

Спустя 10 мин начинают контролировать степень отверждения нанесенного слоя. Для этого на торце примера прочерчивают иглой диаметр окружности. Незатвердевший слой краски вольно прорезывается иглой до отметки смеси.

Испытания повторяют каждые 5 мин, проводя следующий диаметр под углом к прошлому до тех пор, пока не будет найдено затвердевание краски. За длительность подсыхания принимают время в минутах от установки примера на просушку до полного его отверждения, в то время, когда игла при прочерчивании очередного диаметра начинает скользить по окрашенной поверхности, не внедряясь в слой покрытия.

Для определения длительности подсыхания быстросохнущих красок в заглублениях форм изготовляют пример, имеющий открытую полость стандартных размеров: диаметром 50 мм и глубиной 50 мм. По окончании отверждения примера полость его окрашивают испытуемой быстросохнущей краской. Для этого в полость примера наливают краску и срочно выливают.

Длительность подсыхания краски определяют, процарапывая иглой риски на дне полости, как обрисовано выше.

Потому, что жидкостекольная смесь при равной степени уплотнения поглощает громаднейшее количество краски если сравнивать с формовочными смесями вторых составов, длительность подсыхания слоя исследуемой краски, установленная по данной методике, есть большой.

Живучесть — это свойство краски сохранять собственные начальные особенности с течением времени. Краски, приготовляемые на органических растворителях, теряют собственные начальные особенности (вязкость, плотность, кроющую свойство) благодаря испарения растворителя. Живучесть этих красок зависит от степени герметизации при хранении в закрытых сосудах. Живучесть химически твердеющих красок зависит от количества и активности отвердителя, вводимого перед окраской форм.

Способы определения живучести красок не созданы.

Прочность покрытия и его адгезию к форме определяют несколькими методами в зависимости от его состава, материала формы и способа нанесения. Прочность высушенного слоя водных красок оценивают по сопротивлению покрытия истиранию струей кварцевого песка, вольно падающей с высоты 70 мм.

Прибор для определения прочности водной краски представляет собой воронку вискозиметра ВЗ-4, укрепленную вертикально на штативе. Под воронкой находится ящик, у которого плоскость, обращенная к соплу вискозиметра, наклонена к горизонтали под углом 45°. На наклонной плоскости коробки имеется сквозной прямоугольный вырез, в который вкладывают пластинку из фотостекла размером 90?120 мм (ГОСТ 683—75), покрытую испытуемой краской.

Пластинку изнутри подсвечивают электрической лампочкой мощностью 15 Вт. На пластинку через сопло вискозиметра сыпят кварцевый песок , пока в месте удара песчаной струи покрытие не сотрется до стекла. Диаметр появившегося просвета должен быть не меньше 2—2,5 мм. Песок, собранный в коробку у основания прибора, взвешивают.

Количество песка в граммах, израсходованное на разрушение слоя краски, является мерой прочности краски на истирание.

Рис. 9. Схема прибора для определения прочности слоя водной краски на истирание

Краску наносят на пластинку следующим образом: 50 см3 испытуемой краски выливают на пластинку, наклоненную к горизонту под углом 45°, и оставляют в таком положении, пока избыток краски не стечет с пластинки. После этого окрашенную пластинку сушат в сушильном шкафу при 120—140° С, расположив ее под углом 45° к горизонту, в течение 25—30 мин. По окончании охлаждения пластинку подвергают опробованиям. Опробования выполняют на трех окрашенных пластинках.

Всего делают 9—10 определений, причем как минимум несколько определений на одной пластинке. Из всех взятых результатов измерений находят среднее значение. Для определения прочности покрытия на истирание используют сухой отмытый песок марки К02А либо К02Б фракции 0315.

Рис. 10. Схема прибора для определения прочности слоя быстросохнущей краски на истирание

Прочность на истирание неводных красок определяют по количеству кварцевого песка фракции 063 в граммах, нужного для разрушения покрытия при падении струи песка с высоты 180 см. Методика определения заимствована из лакокрасочной индустрии.

Используемый для опробования прибор (рис. 10) представляет собой стеклянную трубку 2 диаметром 20—30 мм, длиной 1800 мм, установленную строго вертикально. Нижний финиш трубки, расположенный на высоте 30—50 мм от центра стекла 1, срезан под углом 45°.

На верхнем финише трубки укреплена стеклянная воронка с отверстием 5 мм. Под трубкой помещен ящик, верхняя крышка которого расположена под углом 45° к горизонту. В наклонной плоскости коробки сделан вырез, в который вставляют пластинку из фотостекла размером 90?12 мм (ГОСТ 683—75), покрытую испытуемой краской. В коробки под стеклом помещена электрическая лампа мощностью 25 Вт.

Для сбора песка, израсходованного на опыт, помогает ящик.

Испытуемую краску наносят на чистую обезжиренную стеклянную пластинку следующим образом. Наклонив пластинку под углом 45° к горизонту, выливают на нее 50 см3 краски; в то время, когда краска стечет до конца пластинки, последнюю наклоняют так, дабы краска стекала в обратном направлении. Затем пластинку устанавливают горизонтально до полного подсыхания краски на воздухе.

Толщина покрытия должна быть в пределах 0,2—0,3 мм.

По окончании подсыхания краски пластинку устанавливают на прибор и включают освещение. Воронку прибора заполняют песком и поддерживают полной В течение всего опробования, пока падающий песок не сотрет покрытие в месте падения до стекла. Израсходованный для опыта песок собирают и взвешивают.

Опыт повторяют как минимум несколько раз и вычисляют средний итог. Количество песка в граммах, израсходованное на истирание слоя краски в месте падения до стекла, есть мерой прочности краски на истирание.

Изложенные тут методики определения прочности на истирание водных и неводных красок предусматривают опробования отвержденного слоя краски при комнатной температуре. Такие опробования разрешают оценить свойства краски упрочнять поверхность стержней и форм и тем самым снижать их осыпаемость при сборке и транспортировке. Но результаты таких опробований не разрешают характеризовать прочность на истирание краски при больших температурах.

Методика определения прочности на истирание слоя краски при больших температурах приведена в работе. На подложку из плавленого кварца наносят слой испытуемой краски, которую высушивают по принятому режиму. Самовысыхающие краски выдерживают по окончании нанесения на подложку не меньше 1 ч, а водные провяливают 20—30 мин на воздухе, по окончании чего просушивают 20 мин при 110—120 °С.

По окончании измерения толщины слоя краски испытываемый пример устанавливают в нагретую до заданной температуры печь, где выдерживают 5 мин. После этого на поверхность примера под углом 45° направляют струю кварцевого песка, вытекающего под действием силы тяжести из сосуда, расположенного над печью. Обработку примера продолжают , пока в месте падения песка не обнажится подложка.

Прочность слоя краски на истирание оценивают работой струи (масса песка, умноженная на высоту падения), затраченной на истирание слоя, отнесенной к 1 мм толщины покрытия. Результаты изучения, представленные в виде кривой в координатах работа — температура, дают наглядную чёрта трансформации прочности слоя краски данного состава в заданном промежутке температур.

Методика определения прочности сцепления покрытий с поверхностью разовых песчаных форм применена в работе. Прочность сцепления покрытий по данной методике определяют методом отрыва слоя краски от окрашенной поверхности смеси давлением сжатого воздуха, пропускаемого через окрашенный с одного торца обычный пример формовочной смеси. Чёртом прочности сцепления наряду с этим опробовании помогает давление ежа-того воздуха в кгс/см2, нарушающее сплошность покрытия либо вызывающее его отслоение.

Опробования выполняют при комнатной температуре на установке (рис. 11), которая складывается из гильзы и камеры с примером. На торец примера наносят слой противопригарного покрытия заданной толщины и просушивают. При закреплении примера утечку воздуха ликвидируют резиновой слоем и прокладкой парафина в переходном устройстве.Воздушное пространство из баллона через ресивер подают в камеру и по окончании прохождения через пример направляют в газовый счётчик и ловушку.

Давление газа перед примером регистрируется манометром.

Рис. 11. Прибор для определения прочности сцепления покрытия с поверхностью разовой формы

По данной методике определяют зависимость прочности сцепления покрытия с поверхностью форм и его газопроницаемость от температуры сушки; минимальную прочность сцепления покрытия, снабжающую в отливках, окрашенных испытуемой краской, отсутствие недостатков типа ужимин и плен; влияние предварительной обработки поверхности форм перед окраской упрочняющими растворами на прочность сцепления покрытий.

Для определения прочности сцепления противопригарных покрытий с поверхностью стержней и разовых форм при больших температурах в Киевском политехническом университете изготовлена установка. Посредством данной установки возможно выяснить температуру, при которой покрытие имеет минимально допустимую прочность сцепления с подложкой, и сравнивать по этим показателям уровень качества покрытий разного состава. Защитные покрытия железных форм в виде разных красок подвергают опробованиям на отрыв, удар и срез в просушенном либо прокаленном состоянии.

А. Г. Колесниченко и О. И. Соснов создали прибор (адгезиометр) для определения прочности сцепления защитных кокильных покрытий с поверхностями из различных материалов с разной шероховатостью. Адгезиометрсостоит из пружинного динамометра с пределом измерения 10 кг и ценой деления шкалы 0,25 кг, приводного реечного механизма, штока, парных захватов и соединительной втулки с треугольными призмами, установленными в двух взаимно перпендикулярных плоскостях. Захваты таковой конструкции придают экспериментальной плитке 6 горизонтальное положение, перпендикулярное к направлению разрывающего упрочнения.

Рис. 12. Адгезиометр для определения прочности сцепления защитного покрытия с поверхностью кокиля

На плитку наносят слой исследуемого покрытия и просушивают. После этого на нижний торец штока наносят нитроклей и прикладывают его к слою покрытия 8 экспериментальной плитки. Для прочного склеивания на шток накладывают груз массой 3 кг и в таком положении выдерживают в течение 24 ч. После этого плитку с приклеенным к ней штоком переносят на прибор и создают реечным механизмом растягивающее упрочнение.

Момент отрыва пластинки от покрытия фиксируют по шкале динамометра. Удельное сопротивление отрыву (кгс/см2), характеризующее прочность сцепления покрытия с поверхностью плитки, определяют как отношение упрочнения, замеренного по шкале динамометра, к площади отрыва.

Прибор для определения прочности кокильных покрытий на срез создан К. П. Фадеевой. Испытуемое покрытие наносят кистью на внутреннюю поверхность цилиндра, нагретого до 250° С, в пара приемов до толщины слоя 1 мм при ширине 10 мм. Толщину наносимого слоя осуществляют контроль шаблоном.

Постоянную ширину слоя приобретают посредством разъемного кольца, которое перед опробованием снимают. Слой покрытия вместе с цилиндром прокаливают в муфельной печи при температуре 900 °С и охлаждают до комнатной температуры. После этого приспособление со снятым разъемным кольцом устанавливают под гидравлический пресс.

При подъеме стола пресса поршень 4 входит в цилиндр и срезает слой покрытия.

Рис. 13. Прибор для определения прочности кокильных покрытий на срез

Для оценки стойкости кокильных покрытий при динамических нагрузках А. Г. Колесниченко создал прибор. Испытуемое покрытие наносят на металлическую плитку размером 100 X X 100?6 мм, очищенную от окислов и промытую в уайт-спирите либо бензине. По окончании просушки покрытия по заданному режиму плиту подвергают динамическим нагрузкам на особом приборе. Прибор (рис. 58) складывается из трубы, двух гирь массой 500 и 1000 г и кольцевой подкладки 4 толщиной 8 мм.

На подкладку устанавливают экспериментальную плитку 3 покрытием книзу. На плитку по трубе сбрасывают гири с разной высоты (0,25; 0,5 и 1,0 м). По окончании каждого сбрасывания оценивают воздействие удара на покрытие по количеству появившихся отслоений и трещин покрытия.

К. П. Фадеева для изучения прочности теплоизоляционных покрытий железных форм на удар создала следующую методику. Исследуемое покрытие наносят на чугунные плитки диаметром 80 мм и толщиной 20 мм, нагретые до 250 °С. После этого образцы прокаливают 5 мин в муфельной печи при 900° С. По окончании охлаждения примера осуществляют контроль равномерность толщины покрытия штангенциркулем в нескольких местах.

Для опробований плитку устанавливают на опоры окрашенной поверхности вниз и сбрасывают на нее груз лабораторного копра 2М 030. Прочность покрытия оценивают визуально по окончании каждого удара по количеству появившихся трещин и отслоений.

Гигроскопичность. Для определения гигроскопичности исследуемую краску наливают в фарфоровую чашку и при температуре 105—110 °С высушивают в сушильном шкафу. Сухой остаток краски растирают в фарфоровой ступе в порошок и опять высушивают при той же температуре до постоянной массы.

Из приготовленной пробы краски (охлажденной в эксикаторе над концентрированной серной кислотой либо силикагелем) берут навески по 10 г с точностью до 0,0002 г. После этого на дно эксикатора диаметром 250 мм наливают 200 мл раствора 10%-ной серной кислоты (плотностью 1,07 г/см3). В эксикатор на фарфоровой подставке устанавливают навески исследуемых красок и выдерживают 5 дней, по окончании чего взвешивают.

Рис. 14. Прибор для определения стойкости защитных покрытий при динамических нагрузках

Определение рабочих особенностей. Пригораемость литейных покрытий изучают на технологических пробах. Известно множество таких проб, и обрисовать все в данной работе нереально.

Размеры, массу и конфигурацию технологических проб выбирают та-ким~образом, дабы максимально совершенно верно воспроизвести условия, в которых будут употребляться исследуемые покрытия. Пригораемость красок определяют на тех формовочных либо стержневых смесях, в сочетании с которыми ‘будет использоваться исследуемое покрытие в производственных условиях. При изучениях нужно учитывать, что противопригарные особенности покрытий проявляются полностью лишь при оптимальной толщине слоя.

Большая часть технологических проб устроено так, дабы при данном сплаве, разных температурах заливки и металлостатических давлениях возможно было изучить пригораемость нескольких разных красок, нанесенных на поверхность уплотненных смесей однообразного состава. Возможно кроме этого изучить покрытия со смесями разных составов.

Известна технологическая проба, разрешающая выяснить пригораемость покрытия на примерах, изготовленных из разных смесей и залитых при переменном металлостатическом давлении. Форму технологической пробы (рис. 15) собирают из шести призматических стержней, в каковые вставляют полушаровые образцы неспециализированной высотой 50 мм и радиусом сферы 25 мм, окрашенные исследуемой краской методом окунания. Образцы располагают с шагом 100 мм по 10 шт. в каждом из шести стержней.

Собранные стержни устанавливают вертикально в опоке и уплотняют снаружи формовочной смесью. Металл подводят сверху так, дабы струи его не размывали образцы. Отлитые пробы представлены на рис.

16.

Рис. 15. Технологическая проба для определения пригораемо-сти покрытий и смесей

Конструкция пробы разрешает изучить в широких диапазонах металлостатических давлений свойства шести разных красок, нанесенных на образцы из смесей однообразного состава либо краски однообразного состава в сочетании с шестью разными смесями. Чистоту поверхности углублений, в которых просечка и пригар отсутствуют, оценивают по окончании струйной очистки визуально.

При наличии просечки, не отделившейся по окончании струйной очистки, уровень качества покрытия оценивают отношением количества углубления, свободного от просечки, к полному количеству полости в процентах. Количество полости, свободной от просечки, определяют по количеству воды, нужной для заполнения полости.

Рис. 16. Пробы для определения пригораемости покрытий и смесей

Рис. 17. Технологическая проба Фур-сунда

К. Фурсунд внес предложение подобную для изучения внедрения металла в песчаные стержни. Проба (рис. 17) является цилиндромдиаметром 250 мм, заливаемый вертикально. Испытываемыми примерами помогают стержни диаметром 30 мм, возвышающиеся над поверхностью формы на 60 мм. Стержни уплотняют пятью ударами стандартного копра.

По окончании окраски и просушки их располагают на боковой поверхности пробы так, что первый ряд находится на расстоянии 100 мм от дна формы, а ход между последующими стержнями в последовательности по вертикали образовывает 100 мм.

На рис. 18 продемонстрирована развертка боковой поверхности пробы Фурсунда, где кружками обозначены положения стержней (а—г). Неспециализированная высота проб 750—1000 мм. По окончании заливки пробы разрезают по образующей для изучения пригара.

Преимущество таковой пробы пребывает в том, что она разрешает изучать поведение разных покрытий и стержней в одной пробе при переменных давлениях, составе металла и одинаковых температурах. В случае если же в стержень заформовать тёплый финиш платино-платинородиевой термопары, расположив спай на расстоянии 10—15 мм от свободного финиша стержня, то возможно выяснить и температуру прогрева стержня, при которой наступает его металлизация при заданном составе смеси, покрытия, металлостатическом температуре и давлении заливки.

Термопару соединяют с переносным потенциометром; одновременно отрицательный полюс потенциометра соединяют бронзовой проволокой через выключатель с металлом формы, подключив батарею 4,5 В. До тех пор пока металла в ферме нет, электрическая цепь разомкнута и ее сопротивление вечно громадно. По мере заполнения формы воздушный зазор уменьшается и цепь замыкается через материал стержня и жидкий металл.

Но сейчас сила тока мала, поскольку материал стержня представляет собой большое сопротивление. В случае если температура стержня достигнет приблизительно 1200 °С, покажется проводимость, достаточная чтобы мешать измерению температуры при включенной батарее. Температуру, измеренную в момент проникновения металла в соприкосновения и стержень его со спаем термопары, именуют температурой проникновения, а время с момента окончания заливки пробы до момента проникновения металла до спая термопары (падения сопротивления в цепи) — временем проникновения.

Рис. 18. Развертка боковой поверхности пробы Фурсунда

Рис. 19. Схема измерения температуры металлизации стержня

Для изучения условий образования пригара на больших отливках использовали образцы размером 400?400?300 мм и массой 500 кг. Вертикальные грани примера поделены ребрами на две равные плоскости. Металл подведен сифоном

в центр нижней плоскости. Форма разрешает испытывать в один момент восемь покрытий и смесей. Нужное металлостатиче-ское давление создается газовым давлением азота, что подводят по шлангу в прибыль.

Уровень качества поверхности оценивают визуально. При наличии сильного пригара из боковых поверхностей пробы вырезают образцы, из которых готовят глифы для измерения определения проникновения шероховатости и глубины металла литой поверхности.

Рис. 20. Технологическая проба для изучения пригара на больших отливках: 1 — полость формы; 2 — литниковая совокупность; 3 — прибыль; 4 — песчаный стержень; 5 —холодильник; 6—трубка для подвода газа; 7 — выпор; 8—резиновый шланг

Рис. 21. Образцы для проверки термической стойкости покрытий и смесей

Изучения пригара, образующегося при больших значениях металлостатического давления, выполняют на примерах, заливаемых на центробежных автомобилях.

Трудоемкость отделения пригара конкретно на отливках возможно как следует оценить по методике Уральского политехнического университета (см. табл. 6).

Термическая стойкость. Недостаточная термическая стойкость покрытия проявляется в виде растрескивания, осыпания и отслаивания слоя при действии больших температур. В большинстве случаев, лучшей стойкостью при стремительном нагреве владеют покрытия, в состав которых входят термостойкие связующие и наполнители с малым коэффициентом термического расширения и не претерпевающие в рабочем промежутке температур фазовых превращений, вызывающих изменение количества.

Сейчас количественная черта этого свойства покрытия не создана.

Для качественной оценки термической стойкости покрытий используют технологические пробы, разрешающие делать выводы об относительной склонности покрытий к отслоению и растрескиванию при стремительном нагреве.

Г. Левелинг, изучая разрушение формовочных покрытий и смесей при тепловом излучении, применил три вида образцов А, Б и В, размеры и форма которых представлены на рис. 21. Пробы складываются из железных колец с заформованной в них смесью. Образцы изготовляют из смесей, каковые будут использовать в производственных условиях совместно с исследуемыми покрытиями.

По условиям опыта образцы предварительно просушивают, а после этого окрашивают либо наносят краску на сырые образцы без предстоящей подсушки. Приготовленные образцы подвергают тепловому облучению при температуре 1300—1400° С в предварительно нагретой муфельной печи с размером рабочего пространства 130?230?280 мм. Конструкция печи обязана снабжать визуальное наблюдение за нагреваемым примером.

В примере А краска и поверхностный слой смеси не смогут вольно расширяться при нагреве. В примере Б облучаемая покрытия и поверхность смеси отделена от железного кольца канавкой глубиной 4 мм. Данный пример более чувствителен к стремительным нагревам, поскольку поверхностный слой может вольно расширяться.

Громаднейшей чувствительностью владеет пример В, имеющий форму полусферы. По окончании нескольких секунд облучения краска начинает трескаться, вспучиваться и отслаиваться вместе с корочкой смеси толщиной до 3 мм. О термической стойкости исследуемого покрытия делают выводы по времени между появлением облучения и началом образца первой трещины, и по состоянию примера по окончании опробований.

Проба Левелинга дает представление о поведении противопригарной краски, нанесенной на верхнюю полуформу и подвергающейся облучению жидким металлом на протяжении заполнения формы. Способы оценки термической стойкости защитных покрытий железных форм не созданы. О термической стойкости связующего кокильного покрытия дает представление поведение покрытия по окончании нанесения на разогретый кокиль, и состояние окрашенной поверхности по окончании заливки.

Поглощение тепловой радиации. Степень поглощения тепловой радиации жидкого металла слоем покрытия определяет в значительной степени склонность форм к образованию ужимин. Яркие покрытия меньше принимают тепловую радиацию, а исходя из этого покрытие и прилегающий к нему слой смеси меньше прогреваются и деформируются.

Склонность покрытия к восприятию тепловой радиации оценивают технологической пробой, определяющей критическое время образования ужимин по методике Д. Бениша и В. Паттерсона.

размеры и Конструкция пробы продемонстрированы на рис. 22. От известной пробы для определения склонности формовочных смесей к образованию ужимин эта проба отличается тем, что в верхней полуформе в месте соединения ребер установлен наклонный выпор. Через него возможно замечать на протяжении заливки треугольный выступ, что постоянно разрушается первым под действием радиации жидкого металла.

В отличие от пробы на ужиминообра-зование обрисовываемую пробу заливают лишь частично. Для контроля заполнения полости формы помогает выполненный в нижней полуформе выступ М, прекрасно видимый при заливке через наклонный выпор. Заливку прекращают, в то время, когда металл начинает перекрывать данный выступ.

Критическое время образования ужимин определяют в секундах от начала заливки до начала разрушения треугольного выступа в верхней полуформе.

Рис. 22. Технологическая проба для определения склонности покрытий к восприятию т епловой радиации

Свойство покрытий поглощать тепловой поток определяют при помощи обрисованной пробы, сравнивая критическое время образования ужимин без покрытия и окрашенной либо припыленной испытуемым покрытием. Для получения сопоставимых разрешённых надо проводить опробования при однообразной температуре заливки, выполнять состав смеси и одинаковый режим уплотнения.

В случае если требуется изучить уровень качества поверхности пробы, то по окончании того как зафиксировано критическое время образования ужимин, пробу доливают металлом всецело. Визуальный осмотр очищенных проб дает представление о качестве исследуемых покрытий.

Р. Рольф для изучения влияния покрытий на критическое время образования ужимин создал методику, которая разрешает в равных условиях изучить в один момент три разных покрытия и сопоставить их склонность к поглощению тепловой радиации и свойство изменять критическое время образования ужимин. Форму (рис. 23) изготовляют из производственной формовочной смеси, уплотняя встряхиванием с допрес-совкой.

Три предусмотренных в форме прямоугольных выступа окрашивают исследуемыми красками. Окрашенную форму провяливают либо просушивают в соответствии с технологии, принятой на производстве. После этого форму устанавливают на двух опорах над ванной, выполненной из огнеупорного кирпича, окрашенной стороной книзу.

В ванну вероятно стремительнее (за 4 с) заливают чугун эвтектического состава. Температуру чугуна замеряют термопарой. Время от начала заливки и до момента, в то время, когда окрашенный слой формы либо часть этого слоя падает в ванну, считают критическим временем образования ужимин.

Рис. 23. Форма для определения влияния покрытий на критическое время образования ужимин

Теплопроводность тела характеризуется коэффициентом теплопроводности, что является количествомтеплоты, проходящей через 1 м2 йоверхности плоской стены за 1 ч, в случае если толщина стены образовывает 1 м и разность температур между ее поверхностями равна 1 °С.

А. И. Вейник создал три методики определения коэффициента теплопроводности кокильных красок: заливки в кокиль, погружения и намораживания.

Смачиваемость. Капля жидкости, нанесенная на поверхность жёсткого тела, принимает определенную форму, отличающуюся от шарообразной (рис. 24). Угол, образованный касательной, совершённой из точки соприкосновения трех фаз (жёсткой, жидкой и газообразной) к поверхности раздела жидкости — газ, именуют краевым углом.

Мерой смачивания есть величина косинуса краевого угла.

Рис. 24. различные условия 0 и Краевой угол смачивания: а — жидкость не смачивает жёсткое тело; б — жидкость смачивает жёсткое тело

В случае если расплав смачивает стены капиллярного сосуда (поры в стенках формы) и cos 0 — хорошая величина, то направление капиллярного давления р положительно и сходится с направлением статического давления расплава; при отрицательном р (cos 0 — отрицательная величина) капиллярное давление противодействует заполнению капилляра1.

Величина смачивания формовочных материалов жидким его окислами и металлом определяет интенсивность образования пригара. С увеличением смачиваемости формы его окислами и расплавом пригар возрастает. Для предотвращения пригара подбирают такие формовочные материалы, каковые не смачиваются его окислами и расплавом и приводят к отрицательному капиллярному давлению.

В литейном производстве для изучения смачиваемости огнеупорных материалов используют способ «лежащей» либо «неподвижной» капли. Краевой угол смачивания по этому способу измеряют или конкретно на застывшей капле металла, лежащей на подложке, или на изображении жидкой капли,

взятой фотографированием либо на экране. Потому, что на смачиваемость оказывают громадное влияние степень окисленности капли и состав окислов, краевой угол определяют в газовых средах, соответствующих настоящим условиям литья.

Эрозионная стойкость. Эрозия покрытия — частичное либо полное его разрушение под влиянием потока жидкого металла. В постоянных формах эрозия многократно применяемого покрытия появляется кроме этого при удалении отливки из формы.

От эрозионной стойкости покрытий зависят уровень качества поверхности отливок, стойкость железных форм, структура поверхностного слоя отливок и т. д. Эрозионная стойкость определяется прочностью самого красочного слоя, прочностью сцепления покрытия с термостойкостью и поверхностью формы связующего. Единая методика качественной, а тем более количественной оценки эрозии литейных покрытий сейчас не создана.

Рис. 25. Технологическая проба ВНИИЛИТМАШа для изучения эрозионной стойкости покрытий

При разработке быстросохнущих противопригарных покрытий во ВНИИЛИТМАШе применена ступенчатая проба, при помощи которой изучали размывающее и теплоизлучающее воздействие жидкого металла на исследуемое покрытие. Технологическая проба (рис. 25) выполнена в двух стержнях, изготовленных из жидкостекольной смеси.

Поверхность пробы, соприкасающуюся с жидким металлом, окрашивают испытуемой краской. На протяжении заливки пробы жидкий металл через литниковую совокупность поступает в полость формы, омывает ее нижнюю часть и через канал сливается в коллектор. Длительность пропускания металла установлена в 30 и 60 с. По окончании этого времени канал перекрывают и форма заполняется металлом. Затвердевая, пример фиксирует появившиеся недостатки поверхности.

При таких опробованиях окрашенная поверхность стержня подвергается размывающему, а стержня — теплоизлучающему действию расплава.

Опробования разрешают визуально сравнивать стойкости разрабатываемых покрытий долгому действию расплавленного металла.

В ряде работ для изучения эрозии форм под действием возникновения засоров и потока металла в отливках были применены радиоактивные изотопы. Исследования разрешили как следует найти недостатки в металле отливки, установить места самоё интенсивного разрушения формы металлом и наметить пути сокращения эрозии форм.

И. Тарински внес предложение способ, разрешающий посредством радиоактивных изотопов взять количественную оценку эрозии песчаных форм. Эрозионную стойкость красок и смесей оценивали по массе неметаллических включений, появившихся в экспериментальной отливке. Более простые способы количественной оценки эрозионной стойкости покрытий пока не созданы.

Газопроницаемость покрытий возможно выяснить по двум методикам, созданным в Советском Альянсе. Неспециализированным в этих методиках есть то, что гильзы, в которых помещены окрашенные испытуемые образцы, присоединяются, стандартным устройствам для определения газопроницаемости.

В Краматорском НИИПТМАШе создана следующая методика паст газопроницаемости и определения красок. Из формовочной смеси набивкой под копром изготовляют шесть стандартных образцов. На три из них наносят слой покрытия толщиной 3 мм, а остальные помогают как эталонные. После этого все образцы просушивают, по окончании чего приступают к замерам газопроницаемости. Пример (рис.

26) с нанесенной на него пастой устанавливают в особую гильзу, в которой находится ограничитель. В кольцевую канавку гильзы вводят уплотнительную глину нужной консистенции (см. левую половину рис. 26). Позже убирают ограничитель и прижимают пример до упора, наряду с этим глина выжимается вверх и уплотняет место соединения (см. правую половину рис. 26).

Условную газопроницаемость определяют на приборе 042. Таким же методом определяют газопроницаемость неокрашенных образцов.

Рис. 26. Прибор для определения газопроницаемости покрытий

Рис. 27. Прибор для определения газопроницаемости покрытий на стандартном приборе 042

Рис. 28. Приспособление для изготовления образцов

Образцы для опробований приготовляют на приспособлении, продемонстрированном на рис. 72. На поддон 4 (изготовляют с рабочими выступами высотой 0; 0,5; 1,0 и 1,5 мм) устанавливают гильзу и металлическую обойму. В гильзу засыпают навеску смеси и уплотняют под копром.

По окончании удаления примера из гильзы избыток смеси срезают, а после этого окрашивают со стороны углубления, сушат либо провяливают в соответствии с заданному режиму.

При определении газопроницаемости на примерах высотой 16 мм в приведенную формулу вместо Ар подставляют разность давлений, фиксируемых манометром при опробованиях окрашенного и неокрашенного образцов, а вместо Н — толщину слоя краски.

Обрисованные способы разрешают изучить газопроницаемость покрытий, просушенных либо прокаленных при заданных температурах и охлажденных до комнатной температуры.

Газотворность противопригарных покрытий определяют по методике, не отличающейся от общепринятой методики изучения газотворности формовочных и смесей и стержневых материалов.

Газотворность краски характеризуется безотносительным числом газов, выделяемых 1 г сухого остатка при прокаливании в инертной воздухе при 1000 °С, и характером выделения газов во времени.

Легирующие особенности активных покрытий определяют в лабораторных условиях по итогам химического и металлографического анализов поверхностного слоя взятых образцов либо отливок. Конечным критерием эффективности легирующих покрытий должны быть опробования стойкости поверхно-стно-легированных отливок при промышленных опробованиях.

Восстанавливающие особенности покрытий проявляются в улучшении качества литой поверхности отливок из сплавов, склонных к образованию и окислению плен при заливке. Методика оценки этого свойства покрытий не создана, исходя из этого о восстанавливающих особенностях покрытия делают выводы по качеству поверхности отливки.