Неорганические вяжущие вещества

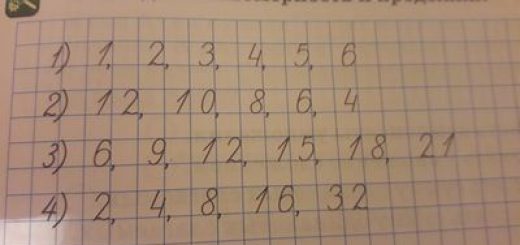

Неорганические вяжущие вещества являются порошкообразные материалы, каковые при смешивании с водой образуют пластичное тесто, затвердевающее в следствии физико-хи-мических процессов до камневидного состояния. Используются они в строительных работах для скрепления отдельных камней и кирпичей в монолитные конструкции, для производства неестественных безобжиговых материалов (бетона, железобетона, силикатного кирпича и т. д.), для изготовление штукатурных и других растворов.

Употребляются в смеси с водой либо вторыми затворителями и заполнителями (песком, гравием, щебнем). В зависимости от состава различают такие смеси, как тесто, бетон и раствор.

При смешивании вяжущего вещества с водой получается тесто, которое по окончании затвердевания именуется цементным камнем. Используется оно весьма редко, поскольку при затвердевании дает громадную усадку. Наряду с этим расходуется много вяжущего вещества, что, со своей стороны, повышает цена изделий.

Смесь вяжущего вещества с песком и водой в отношении 1 : 3, 1 : 4, 1 : 6 и т. д. именуется раствором. Раствор обширно употребляется в строительных работах. Песок образует как бы каркас, что цементируется вяжущим веществом, благодаря чего прочность увеличивается.

Используется он при кладке и оштукатуривании стен и потолков, и для производства вторых изделий.

Бетон отличается от раствора тем, что не считая песка в его состав входит еще большой заполнитель — гравий либо щебень. Наряду с этим щебень либо гравий быстро уменьшает расход вяжущего вещества и оказывает громадное влияние на прочность бетона. Прочность щебня либо гравия должна быть вдвое выше планируемой прочности бетона.

Цементная смесь используется для производства цементных и бетонных конструкций и деталей, и для постройки монолитных сооружений. Бетон с железной арматурой именуется железобетоном. Наряду с этим прекрасно сочетается большая прочность металла на растяжение с прочностью бетона на сжатие. В отличие от бетона железобетон имеет намного большую прочность на изгиб и растяжение. В строительных работах активно применяются конструкции и железобетонные детали.

В случае если до затвердевания цементной смеси произвести натяжение железной арматуры, а по окончании затвердевания отпустить, то приобретают железобетон с предварительно напряженной арматурой. Данный материал характеризуется высокой прочностью на изгиб и растяжение благодаря тому, что металл по окончании снятия напряжения сжимает бетон, повышая его прочность на сжатие.

Предварительно напряженные бетонные конструкции активно применяются для постройки пролетных сооружений, мостов, арок, путепроводов и т. д.

Минеральные вяжущие вещества в зависимости от того, в каких условиях они затвердевают и сохраняют прочность, подразделяются на воздушные и гидравлические.

Воздушные вяжущие вещества затвердевают и долгое время сохраняют прочность лишь на воздухе. Используются они в сухих условиях. Во мокрых условиях они размокают и теряют прочность.

Влагостойкость их возможно повышена методом введения в них добавок шлака, диатомита, трепела и др.

Вяжущие вещества, каковые затвердевают, продолжительно сохраняют прочность как на воздухе, так и в воде, именуются гидравлическими. Используются они для наземных, подземных и подводных сооружений.

Воздушные вяжущие вещества. К воздушным вяжущим веществам относятся: воздушная известь, гипсовые и магнезиальные вяжущие вещества, растворимое стекло.

Воздушная известь есть местным вяжущим веществом и является продуктомобжига (не до спекания) известняка, мела и других карбонатных пород, в которых содержание глинистых примесей не более 6%.

Обжиг сырья производится в шахтных либо вращающихся печах при температуре 1000—1200°С. Чем чище известняк и меньше в нем примесей, тем выше температура обжига.

В качестве горючего значительно чаще употребляется каменный уголь, уголь либо газ. Печи на жёстком горючем трудятся по пересыпному методу, т. е. в то время, когда горючее загружается слоями поочередно с известняком. Обжиг известняка ведут до полного выделения углекислого газа.

Уровень качества воздушной извести зависит от продолжительности и температуры обжига. При обжиге происходит разложение известняка на углекислый газ и оксид кальция с поглощением теплоты по реакции:

СаС03 -v СаО + С02

Так как известняк частенько содержит в качестве примеси магнезит MgC03, что при обжиге равно как и известняк, диссоциирует на MgO и С02, то и приобретаемый в следствии обжига продукт в виде кусков складывается из СаО и примесей MgO. Чем меньше содержится примесей MgO, тем выше уровень качества воздушной извести.

Продукт обжига известняка именуется комовой известью либо кипелкой. Комовую известь для того чтобы измельчают или размолом на мельницах, или методом гашения водой. При размоле получается молотая известь.

Гашение извести водой создают в особых агрегатах-гидраторах. Гашение протекает с образованием гидроксида и выделением теплоты кальция по реакции:

СаО + Н20 = Са(ОН)2 + 65,2 кДж.

Известь при гашении рассыпается в узкий порошок. В случае если воды для гашения забрать 40—70% от веса извести, то окажется порошок гидратной извести — пушонка. В случае если воды будет в 3—4 раза больше, чем извести, то получается известковое тесто, либо молоко.

Твердение воздушной извести происходит в следствии двух в один момент протекающих процессов: за счет испарения жидкости образуются кристаллы Са(ОН)2, каковые, срастаясь между собой, придают определенную прочность; и при сотрудничестве Са(ОН)2 с углекислым газом С02, содержащимся в воздухе, образуется карбонат кальция по реакции:

Са(ОН)2 + СО 2 + Н20 = СаС03 + 2НгО

Кристаллы СаС03 срастаются с кристаллами Са(ОН)2, в следствии чего прочность раствора увеличивается. Со временем прочность неспешно увеличивается за счет повышения толщины пленки СаС03.

В зависимости от магния и оксидов суммарного содержания кальция (не меньше 65%) и непогасившихся зерен (не более 20%) воздушная негашеная известь делится на кальциевую, магнезиальную и доломитовую, любая из которых не редкость 1, 2 и 3-го сортов. Гашеная известь должна иметь такую тонкость помола, дабы при просеивании навески через сито № 008 остаток был не более 10%. Она не редкость двух сортов: 1-го и 2-го.

По времени гашения различают воздушную известь скоро гасящуюся (до 20 мин) и медлительно гасящуюся (более чем 20 мин). Время гашения извести зависит от содержания в ней СаО и MgO. Чем больше в извести СаО и меньше MgO, тем стремительнее идет гашение.

Известь с громадным содержанием MgO гасится медленнее.

Воздушная известь употребляется для того чтобы, для оштукатуривания и кладки стен и потолков (в смеси с песком либо шлаком), получения силикатного кирпича, блоков, плит, смешанных цементов. Использовать ее для кладки фундамента запрещено, она не есть водостойкой. Помимо этого, она употребляется и в других отраслях индустрии (текстильной, сахарной, лакокрасочной и т. д.).

Гипсовые вяжущие вещества являются продуктамиобжига двуводного гипсового камня CaS04-2H20, ангидрита CaSC4, фосфогипса и других отходов.

К гипсовым вяжущим относятся: строительный, формовочный, ангидритовый цемент и высокообжиговый гипс. Гипсовые вяжущие вещества, так же как и воздушная известь, имеют малую влагостойкость. Она возможно повышена смешиванием с молотым шлаком, другими добавками и известью.

Базой производства гипсовых вяжущих есть термическая обработка камня, которую именуют варкой гипса. Наряду с этим происходит обезвоживание гипсового камня, что переходит в полуводное состояние по реакции:

CaS04 • 2НХ -v CaS04 • 0,5Н20 + 1,5Н20

Получающийся наряду с этим полуводный гипс владеет вяжущими особенностями. При смешивании с водой он скоро схватывается и твердеет. Температура обжига камня должна быть 175—200°С.

При увеличении температуры до 600—800°С происходит не только дегидратация, но и частично разложение CaS04 на оксид кальция, сернистый газ S02 и кислород.

Получающийся наряду с этим продукт владеет вяжущими особенностями, но твердения и процесс схватывания протекает более медлительно. Представителями таких гипсовых вяжущих являются ангидритовый цемент и высокопрочный гипс.

Обжиг гипсового камня производится как в кусках, так и в виде порошка во вращающихся барабанах, варочных котлах, аэро-бильных, шаровых и шахтных мельницах, в которых совмещаются обжиг и помол гипсового камня. самый равномерный по особенностям гипс получается при обжиге порошка в варочных котлах. В шаровых и шахтных мельницах производятся в один момент обжиг и помол гипса с меньшими затратами горючего.

При смешивании гипса с водой образуется пластичное тесто, которое затвердевает. Твердение строительного гипса, в соответствии с теории академика А. А. Байкова, пребывает в том, что полуводный гипс, присоединяя полторы молекулы воды, делается двуводным по реакции:

CaS04 • 0,5НгО + 1,5Н20 = CaS04 • 2Н20

Растворимость двуводного гипса в воде мала, скоро образуется пересыщенный раствор, из которого выпадают в коллоидном состоянии частицы двуводного сернокислого кальция. По мере уплотнения коллоидных весов частицы CaS04-2H20 переходят в кристаллическое состояние. Кристаллы сернокислого кальция срастаются между собой, придавая определенную прочность раствору либо тесту.

Для замедления твердения в смесь вводят добавки буры, казеина, сульфитно-спиртовой барды, мездрового либо костного клея, каковые снижают растворимость полуводного гипса в воде, тормозя процесс кристаллизации CaSQt. Для ускорения процесса твердения гипса используют двуводный гипс, другие добавки и хлористый натрий, каковые, как бы являясь центрами кристаллизации, ускоряют выпадение кристаллов CaSC4 из раствора. При затвердевании гипс возрастает в количестве до 1%, что содействует заполнению форм при изготовлении изделий и получению их с четко выраженным рисунком.

Строительный и формовочный гипс приобретают обжигом при 150— 180°С двуводного гипсового камня CaS04-2H20, измельченного до либо по окончании обжига в узкий порошок.

Строительный гипс при смешивании с водой скоро твердеет. Уровень качества гипса зависит от тонкости помола, сроков схватывания (конец и начало) и прочности при изгибе и сжатии. По этим показателям гипс подразделяется на три сорта: 1, 2 и 3-й. Тонкость помола гипса характеризуется остатком (не более 30%) на сите с сеткой № 0,2. Чем уже помол, тем выше прочность. Прочность на сжатие должна быть не меньше 3,5 МПа, а на изгиб —не меньше 1,7 МПа.

Начало схватывания не ранее 4 мин, а финиш — не позднее 30 мин. Строительный гипс используется для изготовления сухой гипсовой штукатурки, панелей и перегородочных плит, архитектурных подробностей, для оштукатуривания поверхностей сухих помещений, получения форм для керамической индустрии.

Формовочный гипс в отличие от строительного имеет более узкий помол (остаток на сите не более 75%), более большую прочность (при сжатии не меньше 6,5 МПа) и стремительное схватывание (финиш до 25 мин).

Высокообжиговый гипс получается при обжиге гипсового камня при температуре 800—Ю00°С. Наряду с этим идет разложение сернокислого кальция с образованием свободного оксида кальция, что и есть катализатором твердения.

В качестве катализатора употребляются и алюмокалиевые квасцы, бура, соли серной кислоты щелочных металлов и др. По пределу прочности на сжатие (МПа) высокопрочный гипс делится на три марки: 10, 15, 20. При просеивании через сито № 0,2 остаток обязан составлять не более 8%.

Высокообжиговый гипс по окончании затвердевания дает плотные отливки, прекрасно полируется, используется чтобы получить гипсобетоны, неестественного мрамора, архитектурных и художественных изделий, для отделочных и декоративных работ. Благодаря введению красителей возможно приобретать гипс разных цветов.

Ангидритовый цемент приобретают методом обжига гипсового камня при температуре 600—800°С и последующего узкого помола продукта обжига совместно с добавками извести (до 3%), молотого шлака и других минеральных веществ, являющихся активизатора-ми твердения. Ангидритовый цемент по прочности при сжатии {МПа) продолжается на четыре марки: 5, 10, 15 и 20. Начало схватывания ангидритового цемента — не ранее 30 мин, финиш — не позднее 24 ч.

Используется данный цемент для изготовления целых и пустотелых цементных камней, а в растворах с песком (1:1 — 1:2) — для оштукатуривания и кладки внутренних сухих помещений.

Гипсоцементнопуццолановое вяжущее является смесью50—75% полуводного гипса, 15—20% минеральной добавки 10—25% и портландцемента. Это вяжущее водостойко и скоро твердеет. По прочности при сжатии (МПа) делится на две марки: 10 и 15; начало схватывания не ранее 4 мин, финиш не позднее. 20 мин.

Используется оно для изготовления стеновых панелей санитарных кабин и ванных , других изделий и вентиляционных каналов.

Магнезиальные вяжущие вещества получаются обжигом (не до спекания) магнезита (MgC03) либо доломита (CaC03-MgC03) при температуре 800—850°С, измельченных в узкий порошок. При обжиге магнезита получается каустический магнезит; при обжиге доломита — каустический доломит.

При обжиге MgC03 разлагается с образованием оксида магния MgO и углекислого газа по реакции:

MgC03 + Mg0+C02

Каустический магнезит по особенностям выше каустического доломита, но более дорогой.

Магнезиальные вяжущие затворяются не водой, а растворами солей хлористого и сернокислого магния (MgCl, MgSO,t).

В отличие от вторых воздушных вяжущих магнезиальные вяжущие вещества владеют более большой прочностью при сжатии (40—60 МПа). Начало схватывания их не ранее чем через 20 мин, финиш — не позднее чем через 6 ч с момента затворения. При твердении магнезиальных вяжущих образуется гидроксид магния Mg(OH)2 и оксихлорид магния, каковые выделяются в виде студня.

По мере подсыхания он прорастает кристаллами, уплотняется и получает прочность.

Магнезиальные вяжущие вещества прекрасно сцепляются с органическими заполнителями (кострой, опилками, стружками и др.) и используются для устройства ксилолитовых полов (фибролита, ксилолита), неестественного мрамора, мозаичных плиток, и для ремонта. Они не водостойки, исходя из этого применять их возможно тогда, в то время, когда не будет яркого действия жидкости.

Растворимое (жидкое) стекло является силикатомнатрия Na20-Si02 либо калия K20-Si02. Приобретают его сплавлением при температуре 1400°С смешанных между собой кальцинированной соды и кварцевого песка либо поташа. Сплавление создают в автоклавах под давлением при нагревании до определенной температуры.

Растворимое стекло владеет большой кислотостойкостью и прочностью. Используется оно для химической аппаратуры, для получения кислотоупорных бетонов и растворов, и для склеивания керамических и стеклянных изделий. При смешивании растворимого стекла с тонкоизмельченным песком и кремнефторис-тым натрием получается кислотоупорный цемент, обширно используемый в химической индустрии.

Гидравлические вяжущие вещества. Гидравлические вяжущие вещества в отличие от воздушных имеют более сложный состав и являются сложную совокупность оксидов: СаО, Si02, А120з и Fe203. В зависимости от соотношения этих их соединений и оксидов изменяются гидравлические особенности, каковые смогут быть усилены методом введения кремнезема в аморфной форме (диатомит, трепел).

К гидравлическим вяжущим веществам относятся: различные цементы и гидравлическая известь (портландцемент, шлакопортландцемент и др.).

Гидравлическая известь является продуктомумеренного обжига (не до спекания) при температуре 900—1000°С кальциево-магниевых карбонатных пород с содержанием глинистых примесей от 6 до 20 %.

Производство гидравлической извести по большей части напоминает производство воздушной извести. Но при обжиге происходит не только разложение СаС03 с образованием СаО и С02, но и химическое сотрудничество части оксида кальция с другими оксидами (Si02, А1203, Fe203) с образованием несложных силикатов (2Ca0-Si02), алюминатов (Са0-А1203) и ферритов (2Ca0-Fe203), каковые и обусловливают гидравлические особенности извести.

Чем их больше и меньше свободного оксида кальция, тем выше гидравлическая свойство извести. В порошкообразное состояние она переводится гашением либо помолом на мельницах. Гашение протекает значительно медленнее и производится конкретно на заводе.

В отличие от воздушной гидравлическая из: весть, начав твердеть на воздухе, затвердеваетв воде.

Твердение ее происходит сначала за счет сотрудничества оксида кальция с водой, а после этого гидратации силикатов, ферритов и алюминатов с образованием соответствующих гидросоединений, каковые неспешно уплотняются и упрочняют структуру.

Предел прочности при сжатии гидравлической извести не меньше 2 МПа. Используется она для того чтобы приготовить бетоны и растворы низкой прочности, для кладки и оштукатуривания стен.

Портландцемент есть главным представителем гидравлических вяжущих веществ. Он является продуктомузкого помола клинкера. Клинкер получается методом обжига (до спекания) смеси, складывающейся из 75% углекислого кальция СаСОз и 25% глинистых добавок, содержащих такие оксиды, как: Si02, А1203 и Fe203.

Портландцемент с нужными особенностями получается при содержании оксидов в следующих количествах: СаО — 60—67%, Si02 — 19-24%, А1203 — 4—7% и Fe203 — 2—6%. Вредными примесями являются: MgO и S03, соответственно не более 4,5% и 3%. Повышенное содержание их приводит к неравномерному изменению количества при затвердевании и повышает сульфатную коррозию.

Производство портландцемента есть сложным процессом. Исходные компоненты в определенных количествах подвергаются совместному либо раздельному смешиванию и тонкому помолу.

Различают два метода производства портландцемента: сухой и мокрый. При сухом методе измельчение и обжиг и смешивание материалов производится в сухом состоянии; при мокром — в присутствии громадного количества воды. Наряду с этим получается более однородный по свойстам цемент.

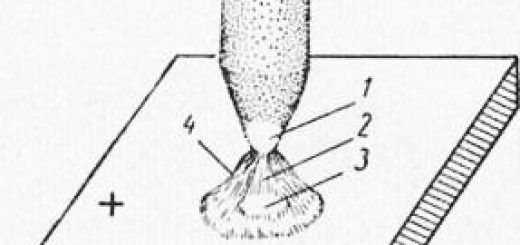

Обжиг смеси производится при температуре 1450°С на спека-тельных решетках либо во вращающихся печах длиной от 60 до 230 м и диаметром от 2,2 до семи метров с производительностью до 125 т клинкера в час. Под влиянием большой температуры происходят сложные процессы сотрудничества оксида кальция с другими оксидами. Наряду с этим образуются: трехкальциевый силикат, двухкаль-циевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит.

Обожженный продукт — клинкер — по окончании вылеживания в течение 10—15 дней на складе подвергается помолу в трубных мельницах. При помоле для замедления процесса схватывания к клинкеру додают до 3% гипса, а для понижения его стоимости без ухудшения особенностей — до 15% вторых добавок (шлака, известняка, доломита и др.). При смешивании с водой портландцемент затвердевает в следствии сложных физико-химических процессов с образованием новых соединений и получает большую прочность.

Твердение портландцемента сопровождается изменением объёма и выделением теплоты. При температуре ниже 5°С твердение портландцемента быстро замедляется. Для ускорения твердения к воде додают хлористые соли кальция СаС12 и натрия NaCl2 либо повышают температуру воды, окружающего и заполнителей воздуха.

Скорость твердения портландцемента зависит от химического состава и тонкости помола: чем уже помол цемента и чем больше в нем трехкальциевого силиката, тем стремительнее твердение.

При просеивании портландцемента через сито № 008 остаток на сите не должен быть больше 15%. Начало схватывания не ранее 45 мин, а финиш — не, позднее 12 ч с момента затворения. По пределу прочности при сжатии (МПа) делится на четыре марки: 30, 40, 50 и 60.

Недочётом портландцемента есть низкая стойкость к химическим агрессивным средам и минерализованным водам, что ведет к коррозии цементных образований.

Коррозия портландцемента обусловлена вымыванием из растворов и бетона гидроксида кальция. В бетоне образуются новые химические соединения, каковые легко растворяются в воде либо вольно выделяются, и соединения, каковые быстро возрастают в количестве, что ведет к понижению прочности и появлению трещин. Коррозия портландцемента возможно понижена методом уплотнения бетона с поверхности.

Используется портландцемент для производства цементных, деталей и железобетонных конструкций, асбестоцементных и других изделий.

Шлакопортландцемент приобретают методом совместного помола портландцементного клинкера (20—85%) с гранулированными доменными шлаками (15—80%) либо методом смешивания указанных компонентов, раздельно измельченных. Благодаря применению шлаков цена его ниже стоимости портландцемента, а по особенностям он фактически не отличается. Данный цемент более стоек к коррозии.

Выпускается шлакопортландцемент четырех марок: 20,0; 30,0; 40,0 и 50,0.

Используется он для производства цементных и бетонных конструкций и изделий для подземных и наземных сооружений, и для кладочных и штукатурных растворов.

Сульфатно-шлаковый цемент приобретают методом совместного узкого помола гранулированного доменного шлака (80— 85%) с добавками гипса, доломита (обожженного до 800—900°С), извести либо портландцементного клинкера. Расход клинкера наряду с этим образовывает 5—7%- Добавки являются возбудителями твердения. Тонкость помола характеризуется остатком на сите № 008 не более 10%.

Сульфатно-шлаковый цемент имеет повышенную стойкость к действию углекислых и сульфатных вод.

Выпускается он четырех марок: 15,0; 20,0; 25,0 и 30,0. Используется для строительных растворов, производства цементных и бетонных конструкций и изделий для подводных, подземных и наземных сооружений.

Известково-шлаковый цемент — местное вяжущее вещество светло-желтого либо светло-серого цвета. Получается он совместным помолом гранулированного доменного шлака с нега-шенной известью (кипелкой) либо гидратной пушонкой (10—25%). Он бывает взят и методом совместного смешивания раздельно измельченных извести и шлака. Для регулирования сроков схватывания, додают до 3% гипса, а время от времени до 5% портландцемента.

Твердение известково-шлакового цемента по сравнению с другими цементами протекает существенно медленнее — начало схватывания через 5—б ч, финиш — через 12—20 ч. При просеивании через сито № 008 остаток не должен быть больше 25%.

Выпускается он трех марок: 5,0; 10,0 и 15,0. Используется он для изготовление кладочных и штукатурных растворов, для производства бетонов низких марок, подводных, подземных и наземных сооружений.

Пуццоланов ый портландцемент приобретают методом совместного помола портландцементного клинкера с активными минеральными добавками, содержащими Si02 в аморфном состоянии. В качестве добавок применяют породы осадочного происхождения (20—40%). Добавки повышают стойкость к коррозии портландцемента.

Производят пуццолановый портландцемент четырех марок: 20,0; 30,0; 40,0 и 50,0. Он прекрасно твердеет в воде и во мокрых условиях и используется при постройке гидротехнических сооружений, тоннелей, канализационных и водопроводных сетей, фундаментов и т. д.

Глиноземистый цемент приобретают методом узкого помола клинкера, взятого обжигом смеси, складывающейся из бокситов (до 80%) и известняка. Обжигают смесь при температуре 1500°С.4 Главным компонентом глиноземистого цемента есть однокаль-циевый алюминат Са0-А1203.. При твердении он подвергается гидратации с образованием двухкальциевого гидроалюмината и скоро набирает прочность. Данный цемент есть стойким к коррозии и минерализованным водам.

На его базе возможно взять жаростойкие бетоны. Выпускается глиноземистый цемент трех марок: 40,0. 50,0 и 60,0.

Используют его при скоростном постройке, аварийных работах в зимних условиях, поскольку при твердении он выделяет большое количество теплоты. Используется он и для получения расширяющегося цемента.

Расширяющийся портландцемент приобретают методом совместного помола портландцементного клинкера (58—63%), высокоглиноземистого шлака (5—7%), двуводного гипса (7— 10%) и активной добавки (23—28%)- При его твердении скоро увеличивается прочность и происходит расширение. По пределу прочности при сжатии он делится на три марки: 40,0; 50,0 и 60,0. Используют его для заделки трещин в цементных конструкциях, заче-канки швов, изготовления расширяющихся растворов и бетонов.

Гидрофобный портландцемент приобретают методом узкого помола портландцементного клинкера с добавками поверхностно-активных веществ числом 0,1—0,3%. В качестве добавок применяют мылонафт, олеиновую кислоту и др. Эти добавки адсорбируются на поверхности зерен цемента, создавая водозащитную оболочку. Оболочка защищает цемент от действия жидкости. Таковой цемент при хранении и транспортировании во мокрых условиях длительно сохраняет собственные свойства.

При смешивании цемента с заполнителями защитная пленка разрушается и цемент затвердевает как простой портландцемент.

Белый цемент получается в следствии узкого помола цементного клинкера с минимальным содержанием окрашивающих примесей: РегОз, ТЮг, Сг20з и др. Помол исходных клинкера и компонентов производится в мельницах, футерованных в фарфоровыми плитками; мелющими телами являются фарфоровые шары.

Выпускается белый цемент трех марок 30,0; 40,0 и 50,0. По степени белизны, характеризуемой коэффициентом яркости, он делится на три сорта: верховный, 1-й и 2-й. Коэффициент яркости определяется методом сравнения цемента с пластинкой свежеосажденного сернокислого бария BaSCU, белизна которой принимается за 100%- Используется белый цемент для декоративных, изготовления и отделочных работ архитектурных изделий.

Благодаря введению пигментов возможно приобретать цемент разных оттенков и цветов.

Упаковка, маркировка, хранение и транспортирование минеральных вяжущих веществ

Минеральные вяжущие вещества упаковывают в четырех- и пятислойные бумажные мешки по 48—50 кг. Комовая воздушная известь не упаковывается, а транспортируется в вагонах навалом.

Маркируют вяжущие вещества, прикрепляя этикетки с указанием вида, сорта, марки, массы, даты изготовления, наименования завода и номера Госта-изготовителя.

Для транспортирования минеральных вяжущих веществ применяют крытые вагоны, контейнеры либо намерено оборудованные машины — цементовозы. Наряду с этим вяжущие вещества нужно предохранять от загрязнения, потерь и увлажнения. Хранить их нужно в закрытых сухих помещениях с цементным полом. Каждое вяжущее вещество должно храниться в отдельном отсеке, раздельно по маркам и сортам.

При долгом хранении активность вяжущих веществ понижается за счет поглощения жидкости и уклекислого газа из воздуха. Исходя из этого нужно строго смотреть за сроками хранения и не допускать хранения сверх установленного времени, к примеру: воздушную негашеную известь и комовую— не более одного месяца, молотую — не более 10 дней, цемент и гипсовые вяжущие вещества — не более двух месяцев, магнезиальные вяжущие — не более 45 дней.