Cклеивание древесины

Для склеивания древесины используют резорциновые, феноль-ные карбамидные и поливинилацетатные клеи. В состав клея входят полимер, наполнитель, растворитель, отвердитель. Полимер, образующий базу клея, возможно термореактивным либо термопластичным и отверждаться под влиянием нагревания, удаления растворителя либо действия отвердителя.

В зависимости от способа отверждения и вида полимера кое-какие из указанных компонентов в составе клеев смогут отсутствовать.

Для древесных конструкций применяют в основном фенолформальдегидные (фенольные) клеи. Исходным продуктом для них помогают жидкие термореактивные олигомеры с молекулярной массой 400… 800. Отверждаются они при нагревании до 140… 160 °С либо при комнатной температуре под действием отвер-дителей. Для растворения клеев применяют ацетон, спирт, воду.

Наполнителями помогают древесная мука, мел, целлюлоза, лигнин. Для склеивания древесных конструкций используют клеи холодного отверждения, а для плит столярных панелей и склеивания изделий — тёплого отверждения. Отвердителем клеев при холодном отверждении помогают сульфокислоты.

Температура склеивания 15 … 25 °С, но возможно и нагревание до 60 … 70 °С. Вязкость клеев поддерживается в пределах 400 …800 мПа-с.

Недочётом фенольных клеев есть выделение свободного фенола. При склеивании, помимо этого, выделяется вольный формальдегид. Для его связывания в клей вводят маленькое количество порошкообразного резорцина.

Для склеивания древесины с металлами, пластмассами, бетоном используют клеи, модифицированные поливинилбутиралем (БФ-2, БФ-4, БФ-6).

Резорциновые клеи по особенностям близки к фенольным. Отверждение идет благодаря реакции между формальдегидом и резорцином либо параформом при комнатной температуре и завершается в течение 24 … 48 ч. Отвердителями клея смогут быть кроме этого основания и слабые кислоты. Наполнителями помогают древесная мука, целлюлоза, лигнин; пластификаторами — глицерин, диэтилен-гликоль; растворителем — спирт. Клеи используют для склеивания конструкций из древесины, бетона и пластмасс.

Они имеют вязкость 100 … 400 мПа-с, жизнеспособны 2…3 ч. Улучшенными особенностями владеют резорциновые клеи, модифицированные поливинил-бутиральфурфуралем либо каучуками.

Особенную группу воображают клеи на базе алкилрезорцино-вых олигомеров. Они отверждаются при обычной температуре и при нагревании, прочно склеивают древесину, пластмассы, бетон. Клеи наполняют древесной мукой, порошком лигнина, модифицируют жидкими каучуками, полиамидами и отверждают формалином, параформом либо уротропином. Длительность отверждения при обычной температуре— 12 …24 ч.

Карбамидные клеи приобретают на базе мочевино- и меламино-формальдегидных олигомеров. Они имеют вязкость 500… 1000 мПа-с, содержат 50… 70% сухих веществ, разбавляются водой. Наполняют клеи древесной мукой, целлюлозой, литопоном, пластифицируют гликолями, каучуковыми латексами.

Отвердителями для склеивания при обычной температуре помогают не сильный кислоты (лимонная, щавелевая, уксусная и др.). При тёплом (120… 130 °С) отверждении используют аммонийные соли сильных кислот (нашатырь, сульфат аммония). Карбамидные клеи если сравнивать с фенольными менее теплостойки (до 70… 80 °С). Их не рекомендуется использовать для конструкций, эксплуатируемых на открытом воздухе. Повышенной тепло- и влагостойкостью владеют клеи на базе мочевиномеламиновых олигомеров.

Они имеют вязкость 300… 800 мПа-с, содержат 60% сухих веществ, 16 …20% меламина, отверждаются горячим методом при добавлении 1 …3% хлористого аммония.

Для увеличения влагостойкости, стабильности, жизнеспособности их модифицируют резорцином либо фурановыми соединениями. Уменьшение хрупкости клеев достигается совмещением их с водными дисперсиями поливинилацетата, полиметилметакрилата, по-лихлоропрена и других полимеров. Этими клеями возможно склеивать разнородные древесные и древесно-пластические материалы.

В связи с громадными количествами производства карбамида в СССР карбамидные клеи экономически более дешёвы, чем резорциновые и фенольные.

Поливинилацетатные клеи изготовляют из водной дисперсии поливинилацетата. Это молочно-белая сметанообразная жидкость со не сильный запахом уксусной кислоты, содержащая 50… 60% пластификатора дибутилфталата и 10… 15% сухих (веществ), имеет вязкость 400 …700 мПа-с, плотность 1,2 г/см3. Размер частиц полимера в дисперсии образовывает не более 2 мкм. Дисперсия может длительно сберигаться (год и более).

Поливинилацетатную дисперсию используют при склеивании гидрофильных материалов, впитывающих воду. По мере впитывания воды дисперсия обезвоживается, частицы полимера сближаются и образуется пленка, прочно прилипающая к древесине, бетону и др.

Поливинилацетатные клеи химически нейтральны, безвредны, не требуют отвердителя, дают бесцветный клеевой шов. Но эти клеи ограниченно теплостойки (60°), ползучи при статических нагрузках и неводостойки. Для уменьшения ползучести и повышения водостойкости в поливинилацетатные клеи время от времени додают карбомидные олигомеры числом 25… 50% от массы сухого поливинилацетата. Древесину склеивают при обычной температуре (до 25 °С) и при нагревании (до 80 °С) с расходом клея около 200 г/м2.

Время склеивания 20 … 40 мин при 25 °С либо 7 мин при 80°С.

Склеивание древесины полимерными клеями имеет последовательность изюминок. Древесина — природный материал клеточно-волокнист,ого строения — отличается большой гидрофильностью и пористостью. Эти особенности значительно влияют на разработку ее склеивания.

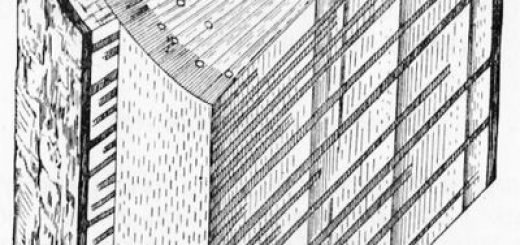

В разрезе поверхность механически обработанной древесины возможно представить как совокупность стенок клеток, сосудов, волокон, с которыми клей вступает в контакт. Наряду с этим вероятны три схемы этого контакта: клей заполняет промежутки лишь между стенками клеток, оставляя свободными полости и сосуды; клей смачивает всю свободную поверхность сопрягаемых подробностей, но не заполняет полностью сосудов и полости клеток; клей заполняет все свободное пространство между поверхностями, попадая на некую глубину в древесину по обе стороны клеевого шва.

Рис. 1. Схемы заполнения клеем шва между древесными подробностями

На склеивание 1 м2 древесины расходуется 200 … 300 г клея с учетом проникания его не только в древесину, но и в неровности клеевого шва, вытекания клея из зазора и т. п. Так, фактически реализуется третья схема, но на отдельных участках из-за неравномерного распределения клея древесина может склеиваться по схемам рис. 1, б, в.

Глубина проникания клея в древесину зависит от прилагаемого давления, направления и длины волокон относительно плоскости склеивания. В случае если угол наклона волокон изменяется от 0 до 90° (торцовый разрез), глубина проникания клея возрастает в 15… 150 раз, что требует повышенного расхода клея. Но прочность склеивания наряду с этим не возрастает, а значительно уменьшается, поскольку клей поглощается древесиной и шов остается незаполненным.

Для повышения прочности склеивания древесину обрабатывают веществами, усиливающими стены клеток либо затыкающими сосуды (пропитка полимерами).

Громаднейшую прочность клеевого шва снабжает сотрудничество клея с разрезами клеточных стенок. Они складываются из нескольних слоев, содержащих разные количества целлюлозы, гемицеллюлоз и лигнина — веществ, владеющих полярностью и исходя из этого прекрасно сцепляющихся с клеем. Самый адгезионно активна целлюлоза, исходя из этого в разрезе того слоя, где она преобладает, прочность склеивания выше. Чем толще стены клеток, тем

больше адгезионное сотрудничество клея с древесиной и тем больше прочность склеивания. Исходя из этого участки поздней древесины, имеющие более толстые клетки, склеиваются прочнее. Они кроме этого имеют менее резкий рельеф в разрезе, что содействует лучшему склеиванию.

характер и Размеры неровности поверхности древесины, зависящие от метода ее обработки, по-различному воздействуют на прочность склеивания. При ровной поверхности, образуемой строганием, прочность склеивания громаднейшая, при грубошероховатой, созданной пилой с разведенными зубьями, — мельчайшая. На прочность склеивания древесины существенно воздействует ее плотность (либо пористость), что кроме этого связано с толщиной клеточных стенок.

Чем выше плотность, тем более прочно склеивается древесина. В случае если допустить, что пористость отсутствует и на всей площади клеевого шва сцепление происходит лишь с веществом древесины, то прочность склеивания имела возможность бы достигнуть 30 … 33 МПа. Практически же она образовывает 8 … 12 МПа — для самый распространенных пород — сосны, ели, березы, лиственницы, дуба.

Ввиду разного строения древесины хвойных и лиственных пород, отличающихся количеством сосудов и размерами клеток, клей попадает в эти породы неодинаково. К примеру, при склеивании древесины сосны клей заполняет в основном клетки, а березы — не только клетки, но и сосуды.

На прочность склеивания оказывает громадное влияние влажность древесины. Чем выше влажность, тем не сильный сцепление клея с древесиной, поскольку молекулы воды блокируют адгезионно активные радикалы ее поверхности. Помимо этого, мокрая древесина сама по себе менее прочная.

Исходя из этого, в случае если склеивание древесины повышенной влажности и удается осуществить, то прочность соединения возможно низкой из-за ослабления самой древесины при увлажнении. Подбирая соответствующие клеи, возможно склеивать древесину разной влажности. Так, резорциновые клеи прочно склеивают древесину влажностью до 20 … 22%, фенольные — до 15…18%, карба-мидные и поливинилацетатные — до 10%.

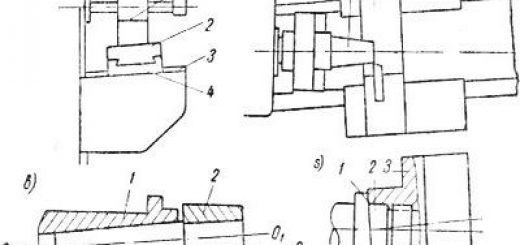

Рис. 2. Схема действия адгезионных сил на различных участках поперечного сечения клеток древесины:

Для склеивания используют более сухую древесину, чем это нужно для эксплуатации, поскольку, во-первых, водные растворы клея увлажняют ее и, во-вторых, незначительное разбухание древесины при уравновешивании ее влажности в окружающей среде меньше ослабляет соединение, чем усушка. При склеивании узких элементов, к примеру шпона, влияние жидкости, вносимой клеем, возрастает.

Изменение влажности древесины в ходе склеивания зависит от метода отверждения клея: при холодном отверждении влажность возрастает, а при тёплом — значительно уменьшается. При склеивании подробностей с неодинаковой влажностью, различной плотности либо из разных пород в клеевых соединениях появляются напряжения, вызванные различной скоростью подсыхания. Отличие во влажности склеиваемых подробностей должна быть не выше 3…5%. Серьёзное значение имеет толщина клеевого шва.

Она зависит от вязкости клея, степени его наполнения, прилагаемого других факторов и давления. Чем больше толщина клеевого шва, тем более существенно влияние внутренних напряжений и тем меньше возможно прочность соединения.

Толщина клеевой прослойки зависит от метода механической обработки древесных подробностей (строгание, фрезерование). При склеивании древесных подробностей, остроганных машинным методом, толщина клеевой прослойки образовывает 0,5 … 0,2 мм. От метода обработки древесины зависит кроме этого равномерность толщины клеевой прослойки и распределение в ней внутренних напряжений. Местное утолщение клеевой прослойки может оказаться не сильный местом клеевого соединения.

Чем мягче древесина, тем меньше воздействует неравномерность толщины клеевой прослойки на прочность соединения.

Недостатки обработки (заколы, задиры, трещины, риски от зазубренных ножей), и пятна от смазки снижают прочность склеивания. Исходя из этого по окончании механической обработки поверхностей с них щетками либо сжатым воздухом удаляют пыль, а смолистые места и масляные пятна в склеиваемых заготовках протирают ацетоном либо бензином.

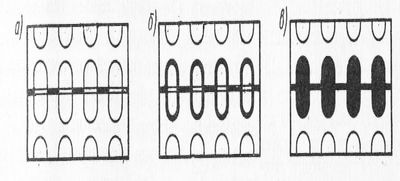

Рис. 3. Влиняие влажности древесины на прочность склеивания ее фенолоформальдегидным клеем: 1 — дуб; 2 — сосна

Некую сложность воображает склеивание древесины, пропитанной антисептиками и антипиренами. Растворимые антисептики повышают гигроскопичность древесины, исходя из этого перед склеиванием нужно более шепетильно высушивать пропитанные подробности. Антисептики, растворимые в неполярных растворителях (бензине, керосине и др.), существенно снижают адгезионную свойство древесины.

При пропитке растворимыми антисептиками в древесине отлагаются концентраты солей, и дабы удалить их, подробности перед склеиванием строгают. Из-за угрозы термического разложения солей либо испарения отдельных фракций маслянистых антисептиков горячее склеивание пропитанной древесины используют по возможности ограниченно.

Кислые соли антисептиков растворяются при нанесении клея на поверхность древесины и, каталитически влияя на него, ускоряют отверждение. Чтобы не было преждевременного отверждения либо стремительного старения клея нужно уменьшить содержание отвердителя в нем так, дабы его кислотность с учетом влияния кислого антисептика была в пределах нормы.

Для доброкачественного склеивания пропитанной древесины нужны повышенная выдержка, более долгая, чем в большинстве случаев, высокое давление и запрессовка. Так, при нанесении на поверхность пропитанной древесины фенольного либо резорцинового клея нужна более продолжительная (15…20 мин) открытая выдержка если сравнивать с простой (5 мин).

При склеивании древесины с металлами появляются особенные трудности по причине того, что в контакт вступают пористый и непористый материалы, требующие разных клеев и отличающиеся такими серьёзными физическими показателями, как температурные деформации, теплопроводность, упругость, отношение к влаге, кислотным и щелочным компонентами клея и т. п. Прочность соединения в таких случаях определяется прочностью древесины.

Для склеивания древесины с металлами холодным методом применяют модифицированные эпоксидные, каучуковые, полиуре-тановые, реже фенольные клеи. Присутствие кислотного отвердителя в фенольных клеях не разрешает конкретно наносить их на металл. В качестве защитного подслоя применяют клей БФ-2.

Не обращая внимания на долговечность соединений и достаточную прочность на фенольных клеях, использование клеевого подслоя затрудняет процесс склеивания. Исходя из этого для яркого склеивания древесины с металлами применяют модифицированные эпоксидные клеи, каковые менее чувствительны к отличию физических и механических особенностей соединяемых материалов, допускают образование более толстого клеевого шва, не требуют открытой выдержки, температуры прессования и повышенных давления если сравнивать с металлами рекомендуется эпоксидно-каучуковый клей K,-lt8, наполненный портландцементом (до 200 мае. ч.).

Клей наносят на одну из склеиваемых поверхностей из расчета 300… 400 г/м2. Отверждается клей под давлением 0 05… 0,1 МПа без нагревания в течение 24 ч либо 30… 60 мин с нагреванием до 80°С. Для повышения прочности склеенные изделия некое время выдерживают в ненагруженном состоянии.

Неспециализированным недочётом термореактивных клеев есть жесткость клеевой прослойки, которая сокращает стойкость соединений древесины с металлами к переменным действиям (неодинаковому термическому расширению, набуханию древесины и т. п.). Исходя из этого в некоторых случаях используют менее прочные, но более эластичные каучуковые клеи.

Ими древесину возможно соединить с металлами двумя методами: 1) при полном высушивании (с последующей термической реактивацией); 2) при частичном высушивании жидкого клея. В первом случае жидкий каучуковый клей наносят на поверхность обеих подробностей и всецело высушивают. После этого подробности соединяют и нагревают до 80… 120 °С. Наряду с этим сухие пленки клея размягчаются, становятся липкими (реактивируются).

По окончании охлаждения подробностей соединение получает достаточно большую прочность.

При втором методе нанесенный на поверхность клей частично высушивают «до отлипа» и соединяют подробности. Под влиянием давления и довольно низкой температуры 50 … 60 °С молекулы полимера в смежных слоях взаимно диффундируют и образуют клеевой шов прочностью 0,5 … 1,2 МПа.

Это низкая прочность, но в случае если учесть, что соединения на каучуковых клеях благодаря хорошим релаксационным особенностям принимают неравномерное распределение напряжений и прекрасно сопротивляются отрывающим нагрузкам, такую прочность можно считать достаточной. Каучуковые клеи наносят, в большинстве случаев, на обе склеиваемые поверхности. Наряду с этим прочность соединения в 5… 7 раз выше по сравнению со склеиванием при одностороннем нанесении клея.

—

Древесина владеет свойством склеиваться разными клеями.

В столярном производстве методом склеивания древесины приобретают подробности любых формы и размеров; увеличивают прочность подробностей, склеивая их из отдельных частей в целях растрескивания и предупреждения коробления; улучшают внешний вид древесины, оклеивая ее узкой фанерой полезных пород; соединяют подробности в изделия. Склеиванием древесины приобретают из нее материалы, качество и прочность которых многократно превышают те же качества древесины в массиве. Таковы, к примеру, клееная фанера, переклеенные щиты, столярные плиты, древесные пластики.

При склеивании хорошо подогнанные (прифугованные) поверхности намазывают раствором клея, прикладывают одну к второй и в таком положении сжимают (запрессовывают). Сжатие продолжается , пока клей не остановится, т. е. пока не случится его «схватывание».

Сущность склеивания пребывает в том, что клей по фуге попадает в межклеточные и внутриклеточные пространства древесины, застывает в том месте и так как бы сшивает склеиваемые поверхности огромным числом узких нитей. Наряду с этим между склеиваемыми поверхностями образуется тонкая клеевая пленка.

Прочность склеивания имеет наиболее значимое значение для качества столярных изделий.

Прочность склеивания зависит от равномерности и глубины пропитки клеевым раствором склеиваемых поверхностей, от плотности прилегания этих поверхностей.

В лабораториях опробование прочности склеивания создают методом скалывания склеенных образцов по клеевому шву на особых автомобилях (прессах).

В производственных условиях прочность склеивания довольно часто определяют раскалыванием склеенных образцов древесины по клеевому шву стамеской. Различают четыре характерных раскола: по древесине, по древесине-клею, по клею-древесине и по клею.

Раскол по древесине свидетельствует, что клеевой шов прочнее древесины. Раскол по древесине — показатель самого прочного склеивания.

Раскол по древесине-клею говорит о том, что раскалывание случилось по клеевому шву менее чем на половину его площади, а раскол по клею-древесине характеризует раскалывание по клеевому шву больше чем на половину его площади.

Раскол по клею показывает на самую низкую прочность склеивания.

Прочность склеивания зависит от качества и вида клея, от того, как верно приготовлен клей к работе, и от режима склеивания.

Для склеивания древесины используют клеи животного происхождения, растительные и смоляные (из синтетических смол). С давних пор используются клеи животного происхождения, так именуемые коллагеновые, либо глютиновые: мездровый, костный и рыбий. Громадное распространение взял казеиновый клей.

Клеи из синтетических смол (КБ-3, К-17 и др.) стали применять в столярном производстве за последние 15 — 20 лет; благодаря их полезным особенностям эти клеи приобретают все более широкое использование.

Методы изготовление различных правила и клеёв пользования клеями разны.