Общая структура приводов станка

Приводы для осуществления прямолинейного перемещения рабочих органов станков смогут быть разбиты на механические, преобразующие вращательное перемещение в прямолинейное, поршневые, магнитострикционные и термодинамические.

Механические приводы. Механические приводы разделяются на реверсируемые и циклического действия. В реверсируемых приводах направление перемещения рабочего органа изменяется при трансформации направления вращения звена, преобразующего вращательное перемещение в прямолинейное, посредством реверсивного привода вращательного перемещения.

Реверсируемые приводы складываются из привода вращательного перемещения с механизмом звена и реверса, преобразующего вращательное перемещение в прямолинейное перемещение рабочего органа. Для преобразования вращательного перемещения в прямолинейное смогут быть использованы: винт, червячная рейка и червяк, прямозубое, косозубое либо шевронное реечное колесо сцепляющееся с рейкой, червяк либо косозубое колесо, с осью расположенной под углом к направлению перемещения сцепляющееся с рейкой и эластичная передача.

В зависимости от характера перемещения рабочего органа привод вращательного перемещения обязан снабжать изменение скорости хода в соответствии с заданным режимом работы, изменение направления перемещения рабочего органа, получение стремительного хода в обоих либо в одном направлении. В зависимости от требований, обусловленных характером перемещения рабочего органа, привод вращательного перемещения имеет более либо менее сложную структуру механизмов для трансформации скорости рабочих ходов, быстрых ходов и механизмов реверса, и соответствующую совокупность механизмов переключения кинематических управления и цепей. Все это ведет к более либо менее большому усложнению конструкции приводов прямолинейного перемещения.

Серьёзным преимуществом реверсируемых приводов есть возможность последовательности длины включения и настройки хода стремительных и рабочих ходов в соответствии с требованиями конкретной технологической операции, чем обусловливается использование этих приводов на универсальных и специальных станках.

Необходимо заметить, что реверсируемые приводы пригодны при любой большой длине хода рабочего органа.

Плавность хода, точность перемещения, жесткость и к. п. д. реверсируемого привода в значительной степени зависят от формы передачи, используемой для преобразования вращательного перемещения в прямолинейное.

На плавности хода и точности сказываются зазоры и кинематическая точность в передаче, преобразующей вращательное перемещение в прямолинейное.

Разглядим разные передачи, применяемые для преобразования вращательного перемещения в прямолинейное в реверсивных приводах.

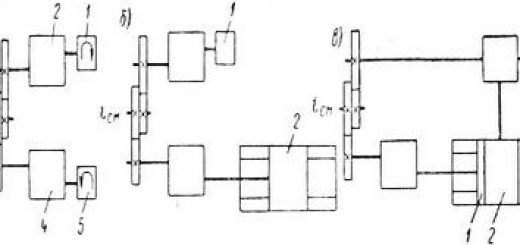

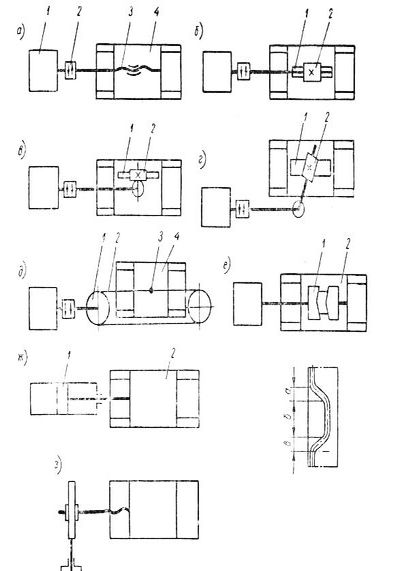

Рис. 1. Структурные схемы приводов прямолинейного перемещения.

Передача винт—гайка возможно выполнена с очень высокой точностью. По нормали станкостроения для винтов нулевого класса допускаемые отклонения шага в пределах одного шага равны +2 мк, а громаднейшая накопленная неточность шага на длине 300 мм равна 5 мк. Высокая точность изготовления снабжает при соответствующей конструкции привода высокую точность перемещений.

Так как передача винт—гайка дает возможность приобрести низкую скорость прямолинейного перемещения при относительно солидном числе оборотов винта, кинематические цепи установочных перемещений и приводов подачи при применении данной передачи складываются из маленького числа понижающих передач, что ведет к конструкции привода и упрощению кинематики и к уменьшению его приведенного момента инерции по сравнению с другими механическими приводами.

Так как жесткость передачи винт—гайка определяется деформациями растяжения либо сжатия, и (в меньшей степени) деформациями кручения, то при громадной длине винта и малом диаметре жесткость передачи может оказаться недостаточной, что отрицательно отражается на точности и плавности перемещений.

Значительным недочётом обрисовываемой передачи есть низкий к. п. д. Данный недочёт возможно устранен при применении передачи винт—гайка с циркулирующими шариками в гайке. В этом случае трение скольжения заменяется трением качения, и к. п. д. возрастает до 0,9—0,98. Передачи этого типа находят все более широкое использование в станках и прежде всего в разного рода следящих приводах.

Передачи винт—гайка активно применяются в кинематических профилирующих цепях, приводах установочных перемещений и подачи, где при малой мощности приводов к. п. д. не имеет значительного значения, а хорошие изюминки данной передачи играются значительную роль.

В тех случаях, в то время, когда передача винт — гайка не может быть выполнена достаточно твёрдой, используют червячно-реечную передачу, рейка которой представляет собой как бы часть гайки громадной длины. Так как долгий винт относительно маленького диаметра заменен маленьким червяком, то жесткость передачи оказывается существенно выше.

Но точность червячно-реечной передачи ниже передачи винт-гайка, поскольку червячная рейка возможно изготовлена лишь составной из отдельных кусков и не может быть выполнена с такой же высокой точностью как винт. К. п. д. данной передачи кроме этого ниже, поскольку диаметр червяка в силу конструктивных изюминок его размещения намного больше диаметра винта, что ведет к понижению угла подъема и, следовательно, к. п. д. передачи.

Червячно-реечные передачи употребляются в тех случаях, в то время, когда для обеспечения плавности хода требуется высокая жесткость привода, а к точности перемещений предъявляются не столь твёрдые требования: в механизмах подачи продольнофрезерных, расточных, карусельных и некоторых вторых видов станков.

Зубчато-реечная передача благодаря большей величины неточностей в шаге и зазоров если сравнивать с передачей винт—гайка дает точность перемещения и меньшую плавность хода. Передача владеет высоким к. п. д. и относительно высокой жесткостью, используется в приводах главного перемещения строгальных станков и в приводах подач токарных, револьверных, сверлильных, расточных и других станков.

В приводах главного перемещения строгальных станков реечная шестерня имеет громадной диаметр, благодаря чему возрастает плавность продолжительности хода и коэффициент зацепления. С данной же целью в приводах строгальных станков используются косозубые и шевронные шестерни. Благодаря громадному диаметру реечной шестерни в приводы приходится вводить много понижающих передач, что ведет к повышению приведенного момента инерции привода.

В приводах подач реечная шестерня выполняется с малым числом зубцов 12—13. Для устранения подрезания зубьев используют коррекцию.

В приводах продольнострогальных станков большое распространение нашли реечные передачи, представленные на рис. 1, г. Они выполняются с многозаходным червяком (косозубой шестерней с маленьким большим углом и числом зубьев наклона). Такие передачи имеют относительно большой к. п. д., снабжают уменьшение числа и плавность хода понижающих передач в приводе.

В отдельных моделях станков для преобразования вращательного перемещения в прямолинейное используются эластичные связи. К диску прикреплена эластичная сообщение. В качестве эластичной связи возможно использована металлическая лента, проволока, трос.

Иначе сообщение прикреплена к поводку рабочего органа. При повороте диска рабочий орган перемещается прямолинейно. Эластичные связи в форме металлической ленты и проволоки снабжают при маленьких нагрузках высокую точность перемещения и употребляются в механизмах обкатки разных зубообрабатывающих станков: зубошлифовальных, для строжки конических шестеренок и др.

В приводах циклического действия в отличие от реверсивных направление перемещения рабочего органа изменяется посредством самого звена, преобразующего вращательное перемещение в прямолинейное, наряду с этим направление вращения последнего звена остается неизменным.

К числу приводов циклического действия относятся кривошипные, кривошипно-кулисные и кулачковые механизмы.

Кривошипные и кривошипно-кулисные приводы смогут делать лишь кое-какие из функций, каковые возлагаются на привод прямолинейного перемещения.

Так, кривошипный привод делает лишь функции реверсивного механизма при трансформации направления перемещения. Скорости прямого и обратного хода однообразны и переменны по длине хода. Протяженность хода изменяется методом трансформации радиуса кривошипа. При громадной длине хода механизм делается громоздким.

Этот механизм применяется при малой длине хода 100—300 мм в приводах главного перемещения зубодолбежных и зубострогальных станков, где повышение скорости обратного хода не дает заметного увеличения производительности, в приводах подачи пазо- и’шпоночнофрезерных станков.

Кривошипно-кулисный механизм дает возможность приобрести повышенную скорость обратного хода, которая есть функцией рабочего хода и относительно незначительно превышает ее. Скорость по длине хода переменная. Механизмы этого типа с качающейся и вращающейся кулисой используются в поперечнострогальных и долбежных станках при длине хода до 900—1000 мм.

Кулачковые механизмы делают все функции привода прямолинейного перемещения за счет придания соответствующего профиля кулачку. Цилиндрический кулачок с криволинейным пазом, в который входит ролик, прикрепленный к подвижному рабочему органу на участке а имеет крутой подъем, соответствующий стремительному ходу вперед, на участке б — пологий подъем, соответствующий рабочему ходу, и на участке в — крутой спуск, соответствующий стремительному ходу назад.

Так, посредством кулачкового механизма возможно легко осуществлена требующаяся последовательность перемещения рабочего органа с длиной хода и заданной скоростью, благодаря чему кулачковые механизмы находят широкое использование в станках-автоматах. Недочётом кулачковых механизмов есть необходимость изготовления особых кулачков применительно к конкретной технологической операции.

Поршневые приводы прямолинейного перемещения. При поршневых приводах рабочий орган как правило связывается конкретно с подвижным поршнем либо цилиндром поршневого привода, что разрешает существенно упростить конструкцию и всю кинематику соответствующего узла станка. Только в отдельных случаях при осуществлении очень небольшой длине и точных перемещениях ходов рабочих органов вводятся промежуточные понижающие передачи от поршневого привода к рабочему органу.

Благодаря простоты конструкции поршневые приводы разного типа находят большое распространение в станках.

Поршневые приводы смогут быть подразделены на пневматические, гидравлические и пневмогидравлические.

Пневматические приводы. При пневматических приводах упрочнение, нужное для движения рабочего органа, создается давлением сжатого воздуха, подаваемого в рабочую полость цилиндра из неспециализированной сети. Так как давление сжатого воздуха в сети не превышает 5—6 ати, то при громадных упрочнениях пневматические цилиндры имеют громадные размеры, что во многих случаях может оказаться препятствием к применению пневматического привода.

Преимуществом пневмоприводов есть удобство снабжения и простота конструкции сжатым воздухом, лёгкость управления и быстрота действия посредством соответствующей нормализованной аппаратуры.

Недочётом пневматического привода есть практическая невозможность настройки скорости хода в соответствии с требованиями технологического процесса и большие колебания настроенной скорости при трансформации величины рабочего сопротивления.

Благодаря указанных недочётов пневматические приводы в основном употребляются для осуществления холостых ходов и в основном для движения запасных рабочих органов: для зажима и подачи заготовки, для движения автооператоров и т. п.

Гидравлические приводы. В гидравлических приводах металлорежущих станков упрочнение, нужное для движения рабочего органа, создается давлением масла, подаваемого в рабочую полость цилиндра, в большинстве случаев, от местной насосной установки. Давление масла может быть около 60—200 ати, что разрешает использовать цилиндры относительно маленького диаметра.

Гидравлические приводы снабжают возможность трансформации настроенной скорости в больших пределах. При применении соответствующих схем гидроприводов (см. ниже) настроенная скорость сохраняется стабильной независимо от колебаний рабочей нагрузки.

В гидравлических приводах прямолинейного перемещения используется объемное и дроссельное изменение скорости перемещения. При объемном трансформации скорости употребляется насос переменной производительности и скорость перемещения изменяется методом трансформации количества масла, подаваемого к цилиндру. Приводы этого типа отличаются сложностью конструкции.

Колебания нагрузки приводят к изменению настроенной скорости перемещения, причем эти трансформации тем больше, чем меньше настроенная скорость. Для устранения влияния трансформации нагрузки на величину настроенной скорости перемещения приходится прибегать к дополнительному усложнению привода.

Хорошей изюминкой привода есть его относительно большой к. п. д., благодаря чего этот привод применяется в цепях главного рабочего движения, где большой к. п. д. оправдывает усложнение конструкции привода. В приводах подачи, где благодаря малой мощности к. п. д. не имеет столь значительного значения, эта форма привода используется реже.

При дроссельном трансформации скорости употребляются насосы постоянной производительности, каковые намного проще по собственной конструкции. Благодаря наличию в схеме регулируемого гидравлического сопротивления — дросселя — лишь часть масла, подаваемого насосом, поступает в рабочую полость цилиндра, а избыток масла сливается в бак.

Так как независимо от настроенной скорости насос трудится с постоянной производительностью и как правило при постоянном давлении, то мощность привода есть постоянной и не зависит от действенной мощности, которая определяется скоростью рабочего движения и величиной сопротивления. Благодаря этого к. п. д. привода, в особенности при малых подачах, оказывается низким, чем обусловливается преит мущественное использование данного привода в механизмах подачи.

С целью увеличения к. п. д. привода с дроссельным трансформацией скорости для питания цилиндра употребляются два насоса разной производительности, каковые возможно поочередно либо в один момент, подключать к магистарали. При малых скоростях употребляется насос малой “производительности, при средних — насос громадной производительности, а при громадных — оба насоса. К. п. д. для того чтобы привода удовлетворяет условиям работы в цепи главного рабочего движения.

Таковой привод употребляется на поперечнострогальных и долбежных станках.

В дроссельных схемах изменение величины рабочего сопротивления кроме этого приводит к изменению настроенной скорости хода. Для стабилизации скорости в схему приходится вводить дополнительную аппаратуру. Несложные схемы без стабилизаторов скорости употребляются при отсутствии больших колебаний нагрузки, к примеру в приводах подачи шлифовальных станков.

В большинстве вторых приводах нужно использовать схемы со стабилизаторами скорости.

Гидроприводы разрешают взять большой диапазон трансформации скорости. При объемном трансформации скорости диапазон находится в пределах 10—15. В дроссельных схемах диапазон трансформации скорости может быть около больших значений, но наряду с этим быстро снижается к. п. д. при малых скоростях.

Для расширения диапазона используются разглядываемые ниже особые конструкции цилиндров и схемы их питания.

Гидравлический привод владеет рядом преимуществ:

1) возможность бесступенчатого трансформации скорости перемещения;

2) плавность хода, что особенно принципиально важно для станков, предназначенных для чистовой обработки, в частности для шлифовальных;

3) широкие возможности и гибкость автоматического управления скоростью и циклом движения, что особенно принципиально важно в станках-автоматах;

4) высокие динамические качества, поскольку в приводе отсутствуют вращающиеся подробности с громадным приведенным моментом инерции;

5) торможения и плавность реверсирования при применении в совокупности управления соответствующей аппаратуры;

6) возможность применения унифицированных блоков при разработке и изготовлении привода;

7) изготовления привода и упрощение конструкции, поскольку отпадает необходимость в строгой координации положения осей валов, связывающих отдельные звенья механизмов привода между собой;

8) самосмазываемость элементов привода.

Благодаря указанным преимуществам гидроприводы находят все более широкое использование в металлорежущих станках для осуществления прямолинейного перемещения.

Пневм.огидравлические приводы. При пневмогид-равлическом приводе упрочнение, нужное для движения рабочего органа, создается давлением сжатого воздуха, поступающего в рабочую полость цилиндра, а скорость изменяется трансформацией посредством дросселя скорости вытекания масла из нерабочей полости цилиндра.

Так как упрочнение, развиваемое цилиндром, определяется давлением сжатого воздуха, то при громадных нагрузках нужны цилиндры громадного диаметра и привод делается громоздким, что ограничивает возможности его применения.

Стабилизация скорости достигается введением в гидравлическую часть схемы соответствующей аппаратуры.

Преимуществом привода есть отсутствие особой насосной установки и простота осуществления стремительных холостых ходов, что станет более ясным при рассмотрении конкретных схем пневмогидравличе-ского привода.

Пневмогидравлические приводы используются в агрегатных головках и при автоматизации станков наличного парка.