Оснастка, применяемая при глубоком сверлении

Маслоприемники Ч Для подвода охлаждающе-смазывающей жидкости в зону резания при глубоком сверлении с внутренним отводом стружки используются маслоприемники. Они являются принадлежностью станков.

Маслоприемники смогут делать следующие функции:

1) направлять жидкость, поступающую от насоса к территории резания через зазоры между стеблем со поверхностью и сверлом просверливаемого отверстия;

2) совмещать оси входных торцев заготовокс линией центров станка;

3) направлять сверла при их врезании во входные торцы обрабатываемых заготовок;

4) герметизировать сопряжения торца заготовки с приемной чашей и стебля с входной втулкой маслоприемника;

5) быть задней опорой для обрабатываемой заготовки;

6) компенсировать тепловые расширения заготовок в ходе сверления;

Не все маслоприемники делают вышеперечисленные функции и не всегда на практике требуется их делать. Так, к примеру, в станке для глубокого сверления компании «Карлштадт» компенсатором тепловых расширений заготовок есть особый поршень шпинделя. В станках вертлюжного типа для одностороннего сверления входная часть заготовки закрепляется и центрируется вертлюгом.

Разумеется, в этом случае маслоприемник не должен делать функции центрирующего элемента компенсатора тепловых расширений заготовок. При удлинении заготовки происходит маленькое осевое перемещение опорной шейки заготовки относительно опор люнета. В полной мере конечно, что в этом случае маслоприемник кроме этого освобождается от восприятия части веса заготовки, поскольку эта нагрузка воспринимается вертлюгом станка.

Все существующие конструкции маслоприемников смогут быть поделены на две группы:

1) с вращением втулки, направляющей сверло при его врезании в заготовку;

2) без вращения направляющей втулки.

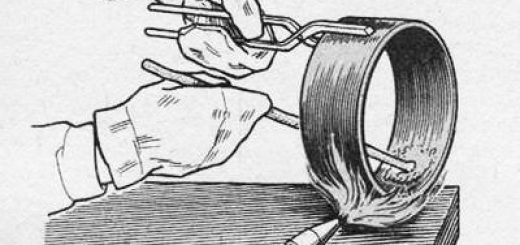

На рис. 1 продемонстрирована пиноль маслоприемника, сконструированного для скоростного сверления тяжелых заготовок с вращающейся направляющей втулкой. Пиноль вмонтирована в корпус маслоприемника и может перемещаться на протяжении оси либо скоро (от рейки и реечного колеса), либо медлительно (при поджиме заготовки, от червячной пары и после этого через реечную несколько). При медленном перемещении включается муфта, соединяющая вал реечного колеса с червячным колесом.

Червячная пара тут не только редуцирует передаваемый от крестовины момент, но и является самотормозящим устройством. На пиноли маслоприемника профрезе-рована шпоночная канавка, для шпонки, которая предохраняет ее от вращения и в один момент является ограничителем осевых перемещений. По окончании зажима заготовки пиноль стопорится тангенциальным зажимом.

Шпиндель маслоприемника (рис. 1) базируется на четырех подшипниках. Два роликовых радиальных подшипника являются передней опорой, один роликовый подшипник — задней опорой. Осевые силы принимает шариковый упорный подшипник, установленный в особое кольцо, вставляемое в пиноль. Все подшипники качения защищены от проникновения транспортирующей жидкости регулируемыми сальниковыми уплотнениями.

В левой части шпинделя маслоприемника вмонтирована компенсационная чаша, опирающаяся или на резиновые прокладки (как продемонстрировано на рисунке), или на тарельчатые пружины (2-3 шт.).

Рис. 1. Пиноль маслоприемника с вращающейся направляющей втулкой

Необходимость введения компенсации теплового удлинения обрабатываемой заготовки возможно продемонстрирована на следующем примере. Пускай температура в цехе и температура заготовки до обработки t0 = = 20 °С. При обработке бывают случаи нагрева заготовок на = 40 °С.

Удлинение А1С (в мм) заготовки длиной 1 м зависит от обрабатываемого материала.

направляться иметь в виду, что громаднейшие распорные силы смогут появляться при обработке заготовок на станках токарного типа, после этого на двусторонних сверлильных станках. Самыми благоприятными в этом отношении являются вертлюжные односторонние станки с зажимом входной части заготовки в вертлюге.

Известны четыре метода борьбы с появляющейся силой распора Ррас, увеличивающей нагрузку на подшипники, а время от времени приводящей к их разрушению. Это способ введения упругих компенсаторов, повышение количества охлаждающей жидкости, участвующей в циркуляции, введение неестественного охлаждения жидкости и работа на односторонних вертлюжных станках.

Рис. 2. Маслоприемник с компенсацией теплового расширения

Их этих способов последний метод — самый простой, а первый — самый действенный, но требует усложнения конструкции маслопри-емников. Второй и третий методы громоздки и потому используются весьма редко.

Для направления сверла при врезании используется съемная направляющая втулка. поддержание и Центрирование входного финиша заготовки осуществляет съемный конус с кольцевыми уплотнениями. В правую часть крышки пиноли маслоприемника засунута сальниковая набивка и деревянная втулка. Древесная втулка, как показывают испытания, благоприятно действует на гашение колебаний стебля.

К задней крышке пиноли подводится охлаждающая жидкость от магистрали насоса. В том месте же установлен манометр для контроля давления жидкости.

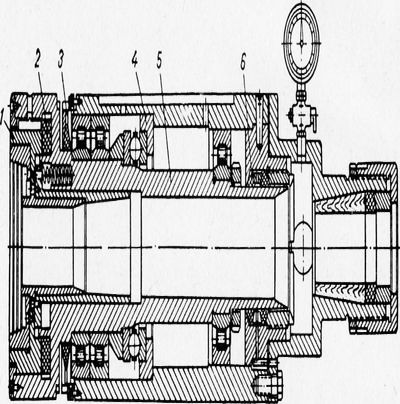

На рис. 2 продемонстрирован маслоприемник, обширно используемый за границей. В этом маслоприемнике при врезании сверла в заготовку направляющая втулка 10 вращается. Маслоприемник складывается из втулки, устанавливаемой в корпус особой стойки, имеющей устройство для поджатия и перемещения центрирующего корпуса к обрабатываемой заготовке. Шпиндель маслоприемника базируется на трех шарикоподшипниках, причем упорный подшипник опирается на компенсаторное кольцо с пружинами.

При тепловом расширении заготовки происходит проскальзывание шпинделя и осевое перемещение маслоприемника довольно внутрен него кольца заднего шарикоподшипника. Разумеется эта компенсация конструктивно оформлена менее удачно, чем у маслоприемника, приведенного на рис. 1. Задняя часть втулки маслоприемника подобна подобному устройству маслоприемника (рис.

1). В ка честве уплотняющих элементов вместо сальниковой регулируемой набивки, что конструктивно более легко, применены манжеты.

Рис. 3. Маслоприемник с неподвижной направляющей втулкой

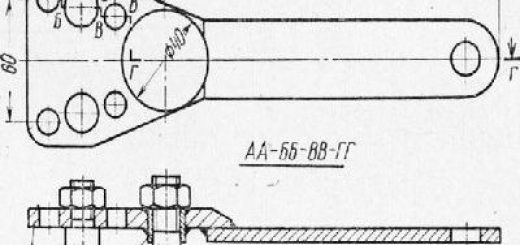

Относительно широкое распространение взял отечественный маслоприемник, продемонстрированный на рис. 53. Данный маслоприемник имеет сменную невращающуюся направляющую втулку для сверл при их врезании в заготовки. Пиноль маслоприемника складывается из двух втулок: наружной и внутренней. Наружная втулка закреплена в стойке, расположенной на станине станка.

Долгая внутренняя втулка входит на шпонке в наружную втулку. В задней части масло-приемника между втулками размещены тарельчатые пружины, нажимная втулка, зубчатое колесо и упорный подшипник-винт. На заднюю часть наружной втулки насажен кожух с посадочным местом для червяка, соединяющегося с зубчатым колесом.

При вращении червяка зубчатое колесо ввинчивается в наружную втулку и через тарельчатые пружины подает вперед внутреннюю втулку. Этим осуществляется поджим приемной зажимной чаши маслоприемника к торцу обрабатываемой заготовки.

Как правило эти маслоприемники не центрируют входной торец заготовки, а создают только уплотнение посредством уплот-нительных колец из маслостойкой резины, прорезиненной ткани либо кожи. В этих обстоятельствах центрирование заготовок осуществляется люнетом либо вертлюгом.

В отличие от обрисованного примера подобный маслопрйемнйк, изготовленный на Рязанском заводе, имеет заднюю уплотняющую и виброгасящую часть вращающуюся. Это пара усложняет конструкцию маслоприемника.

Рассмотрение двух групп маслоприемников с вращающимися и с невращающимися направляющими втулками разрешает оценить используемые конструкции. Так, к примеру, необходимо отметить, надежную и работоспособную конструкцию маслоприемника с вращающейся втулкой (рис. 1).

Эта конструкция возможно усовершенствована методом замены сальниковых набивок уплотнительными манжетами. Кроме этого нужно механизировать отжим и зажим приемной чаши маслоприемника.

Надежна конструкция маслоприемника с невращающейся направляющей втулкой (рис. 53). В этом маслоприемнике, с отечественной точки зрения, не хватает проработана конструкция поджима приемной чаши к входному торцу заготовки, поскольку опыт говорит, что винты громадного диаметра с малым углом подъема винтовых линий склонны к заеданию.

Использование теплового компенсатора при работе на станках одностороннего сверления вертлюжного типа, как было узнано выше, кроме этого не имеет практического смысла. Отмеченные недочёты конструкции данного маслоприемника легко смогут быть устранены при дополнительной доработке. Какой из типов маслоприемников формирует более благоприятные условия для работы сверла, выяснить тяжело.

Думается, что более спокойней врезание должно производиться при маслоприемнике с неподвижной направляющей втулкой, из-за отсутствия биения базисных поверхностей сверла. Исходя из этого прежде всего направляться советовать маслопрйемнйк, имеющий невращающуюся направляющую втулку.

Проведененые обследования износа направляющих втулок и замеры входных отверстий в заготовках из отожженной стали ОХНЗМ (п = 450 об/мин, s0 = 0,15 мм/мин) при работе с масло-приемниками, имеющими вращающиеся шпиндели, дали следующие результаты (рис. 4). Как видно из осциллограммы врезания сверла в заготовку (рис.

4, д), момент сопротивления резания Мк возрастает относительно медлено, а осевая сила сопротивления резания Р0, напротив, возрастает быстро и неравномерно.

Износ втулки (рис. 4, г) достигает большой величины (Ad” = 0,17 мм) лишь на длине до (0,3-н-0,5) dc, а при удалении от фланца направляющей втулки быстро падает. Втулка была изготовлена из улучшенной стали 40Х (HRC 40-46) и пребывала долгое время в эксплуатации.

самые благоприятные условия врезания инструмента в заготовку создаются при наличии сверл с безотносительной определенностью маслоприемников и базирования с неподвижными направляющими втулками при отсутствии вращения стебля. Но из этого не нужно делать вывод, что при врезании нужно выключать вращение, стебля и сверлить на низкой скорости резания.

Рис. 4. Изменение размеров отверстия на входном торце заготовки (а, б), износ направляющей втулки маслоприемника (в, г) и осциллограмма врезания сверла в заготовку (д)

Люнеты. Функцию центрирующих опор (промежуточных либо концевых) для обрабатываемых загстсвок делают люнеты, являющиеся принадлежностью станка. Люнеты, используемые при сверлении глубоких отверстий, по характеру контакта рабочих элементов с обрабатываемыми заготовками мсжно поделить на люнеты, имеющие контакты скольжения, качения, комбинированные и неподвижные контакты .

По неспециализированному конструктивному исполнению люнеты бывают закрытые, полузакрытые и открытые. По методу центрирования заготовок люнеты возможно поделить на самоцентрирующие, не всецело самоцентрирующие (машинально совмещающие лишь центр заготовки с вертикальной плоскостью проходящей через линию центров станка) и несамоцентрирующие.

Люнеты возможно классифицировать и по вторым показателям. К числу этих показателей относится: число контактных поверхностей (двухопорные, трехопорные, четырехопорные), степень механизации перемещения рабочих органов люнета и др.

компания «Зоест» использует трехкулачковый закрытый люнет с опорами скольжения. Данный люнет складывается из основания, откидывающей части, трех скалок для кулачков скольжения и нижней прижимной планки, благодаря которой осуществляется крепление к станине. Люнет похож на простые трехкулачковые неподвижные люнеты токарных станков.

Для скоростного сверления такие люнеты используются лишь в станках вертлюжного типа, поскольку стремительное вращение заготовок вызывает громадной износ базисных кулачков.

Люнеты аналогичного типа требуют обработки шеек на заготовке и смазки контактных поверхностей. Обработка шеек требует громадных затрат времени, поскольку эту операцию направляться создавать шепетильно, снабжая чистоту обработки шеек не ниже V7, а их эллиптичность не должна быть больше 0,02-0,04 мм. Преимуществом люнетов скольжения есть обеспечение плавного (без разделения) вращения обрабатываемых заготовок.

На рис. 5 представлен полузакрытый люнет компании «Шисс» с тремя контактами качениях.

Данный люнет вычислен для станков токарного типа с стремительным вращением обрабатываемых заготовок. Опоры качения имеют относительно громадный диаметр роликов, каковые смонтированы сбоку основания и откидывающей части люнета. Подобная компоновка опор качения разрешила комфортно расположить маховичок для поворота откидной части люнета при загрузке и снятии со станка обрабатываемой заготовки.

На рис. 6 продемонстрирована конструкция люнета закрытого типа с тремя опорами качения. Корпус этого люнета вместе с откидывающейся частью образовывает замкнутый контур, надежно базирующий обрабатываемую на станке заготовку. Как видно из рисунка, откидывающаяся часть может поворачиваться маховичком около вертикальной оси, снабжая свободную загрузку заготовок. У основания люнета размещен кронштейн для механизма ручных установочных перемещений люнета на протяжении станины станка.

Центрирование заготовок при трехопорных люнетах, в случае если шейки под люнеты обрабатываются в пределах 4-го класса точности, происходит :шепетильно две нижние опоры, а при установке следующих заготовок манипулируют лишь винтом скалки верхней опоры. Люнеты с контактами качения имеют износостойкие опоры, не требующие тщательной обработки шеек на заготовках (V6, V4 классы точности). Исходя из этого такие люнеты активно используются на станках глубокого сверления.

Высокая плавность вращения заготовок, снабжаемая люнетами с контактами скольжения, в далеком прошлом завлекала внимание конструкторов и производственников, желающих повысить надежность протекания скоростной обработки.

Рис. 5. Полузакрытый трехопорный люнет с контактами качения

Но первые попытки применить при скоростной обработке эти люнеты не увенчались успехом. Опоры скольжения, не обращая внимания на обильную смазку, скоро изнашивались, базирование нарушалось и появлялись вибрации. Серьёзным недочётом опор скольжения явился повышенный нагрев заготовок. В случае если с износом опор скольжения возможно было бороться, создавая конструкции верхних откидывающихся частей люнетов, выбирающих зазоры от износа, то с нагревом подробности бороться было тяжело.

Ленинградским политехническим университетом им. М. И. Калинина была предложена конструкция люнета скольжения для скоростной обработки с применением разгрузочного устройства. Это устройство воображало восемь дополнительных опор скольжения, каковые принимали часть нагрузки трехкулачкового люнета скольжения.

Дополнительные опоры имели возможность разгружать главные кулачки люнета в зависимости от регулировки домкрата. Для охлаждения контактов скольжения использовался особый насос. В следствии этих мероприятий износ базирующих опор скольжения уменьшился.

Но предложеная конструкция люнета была громоздкой и потребовала проточки на заготовке широких шеек.

На рис. 7 приведен открытый комбинированный люнет для скоростной обработки г. Конструкция комбинированного люнета несложна: по узкой шейке обрабатываемой заготовки контактируют опоры скольжения. Дабы не происходил повышенный их износ и не нагревалась заготовка, опоры разгружены упругим домкратом с самоустанавливающейся роликовой головкой.

Два ролика, помещенные между опорами скольжения, не требуют проточки дополнительных шеек на заготовке. Силы трения, действующие на опорах скольжения, мелки, а следовательно, мелок и нагрев обрабатываемой заготовки.

Опыт долгой эксплуатации комбинированного люнета рабочим-новатором Н. В. Копьевым продемонстрировал, что люнет допускает обработку тяжелых заготовок без заметного износа кулачков и нагревания заготовки при скоростях относительного скольжения контактных поверхностей до 150 мин. Опоры скольжения были изготовлены из бронзы марки ЛМЦА-57-3-1.

Рис. 6. Люнет закрытого типа с опорами качения

Рис. 7. Комбинированный люнет

Рис. 8. Схемы установки заготовки с применением комбинированного люнета в качестве концевой (а), промежуточной (б) положение и опор оси заготовки относительно Линии центров АВ станка (в)

Символ плюс принимают тогда, в то время, когда ось заготовки находится выше линии центров станка, а символ минус, в то время, когда ось заготовки расположена ниже линии центров станка.

Так, опоры скольжения центрируют и базируют заготовку, в то время как опоры качения, являясь самоустанавливающимся, разгружают заготовку, облегчая работу опор скольжения.

На рис. 9 приведена конструкция несамоцентрирующего закрытого люнета кольцевого типа с четырьмя неподвижными контактами. Данный люнет, по аналогии со станками, возможно было бы назвать вертлюжным, поскольку загрузка в него заготовки подобна установке в вертлюге.

Люнет имеет защищенные от грязи и прекрасно смазываемые опоры качения. При применении этих люнетов отпадает необходимость в обработке шеек. Это есть громадным преимуществом этих люнетов.

Существует пара разновидностей кольцевых люнетов с неподвижными контактами: контакты расположены по одну сторону кольца (завод «Красный пролетарий») и по обе стороны кольца (компания «Найльс») и др.

Недочётом люнетов кольцевого типа, ограничивающим широкое распространение их в индустрии, есть снятия заготовок и неудобство загрузки.

Открытый люнет с неподвижными опорами машинально совмещающий центр тяжелой обрабатываемой заготовки с вертикальной плоскостью, проходящей через линию центров станка, продемонстрирован установленным на станке компании «Утита». Люнет есть подобием двух полупризм, перемещающихся симметрично довольно заданной вертикали (в большинстве случаев посредством ходового винта с правой и левой резьбой).

Рис. 9. Закрытый люнет кольцевого типа

На рис. 10 продемонстрирован люнет полузакрытого типа с тремя контактами качения. Откидная часть у данного люнета при установке и съеме заготовок не поворачивается около вертикальной оси вручную, а откидывается назад посредством пневмонилиндра.

Использование аналогичной механизации существенно облегчает и активизирует работу оператора, обслуживающего станок.

Стеблевые опоры. Роль промежуточных либо концевых опор стебля с инструментом делают стеблевые опоры либо стеблевые люнеты. В то время, когда опоры являются концевыми, то их именуют направляющими.

В большинстве случаев направляющие стеблевые опоры используют вместо масло-приемников при глубоком сверлении с наружным отводом стружки.

Рис. 10. Люнет с прижимом и пневматическим перемещением откидной опоры

Большинство стеблевых опор имеет разрезные вкладыши, охватывающие стебель. Существенно реже используют вместо разрезных вкладышей втулки с подшипниками качения. Стебель при сверлении перемещается в осевом направлении относительно вкладышей стеблевых опор.

В случае если сверление производится с вращением стебля, то стебель вращается дополнительно относительно вкладышей.

Вкладыши изготовляются из антифрикционного чугуна либо антифрикционной латуни. Время от времени вместо железных используют дубовые, лигнофолевые либо лигностоновые вкладыши. Весьма редко в качестве стеблевых опор используют подвижные домкраты.

Для понижения вибраций на протяжении сверления, операторы в большинстве случаев манипулируют рукояткой домкрата, что во многих случаях ведет к хорошему результату.

Рис. 11. Стеблевые автоматические опоры станка компании «Карлштадт» в открытом (а) и в рабочем (б) состояниях

В случае если сверление проходит с неподвижным стеблем, то для придания стеблю большей массы жестко соединяют стойку со стеблем, открепляя ее основание от станины.

При сверлении глубоких отверстий маленького диаметра (06,3 — 15,8 мм) на одном из станков компании «Карлштадт» стебель поддерживался шестью свободными стеблевыми опорами с зубчатыми передачами. Опоры регулировались пневматическими домкратами, снабжающими контакт направляющих и стебля в пределах ходовой посадки. При проходе стеблевого суппорта к задней опоре она машинально раскрывалась и пропускала суппорт.

Так опоры надежно предохраняют стебель от продольного изгиба и делают его более устойчивыми в отношении вибраций.

На рис. 11 продемонстрированы автоматические стеблевые опоры компании «Карлштадт». Конструкция опор увлекательна тем, что тут решена одна из главных неприятностей стеблевых опор: неприятность пропускания стеблевого суппорта либо стеблевой бабки. Все ранее рассмотренные стеблевые опоры должны при работе станка перемещаться со стеблевым суппортом (бабкой) к маслоприемнику. Наряду с этим они занимают много места, требуя повышения длины станин станков и стеблей.

Особенно не очень приятно в этом случае то, что закрепление стеблевых опор на станке, раскрепление их, отвод в исходное положение при завершении прохода и т. д. требует затрат времени и энергии оператора и отвлекает его от главной работы — наблюдения за ходом процесса сверления.

Зажимные патроны. Большая часть станков для глубокого сверления снабжено фирменными зажимными патронами. Станки вертлюжного типа, в большинстве случаев, имеют по два зажимных патрона для закрепления заготовки с обеих сторон вертлюга. Зажимные патроны станков глубокого сверления по собственной конструкции подобны патронам простых токарных станков.

Большая часть зажимных патронов, используемых на больших станках, несамоцентрирующие.

Рис. 12. Поводковый центрирующий патрон

Значительно чаще они имеют по четыре зажимных кулачка (скалки). Но видятся станки, на которых применены шестикулачковые (станки модели 2959 завода КЗТС, компании «Кревен» с диаметром отверстия в шпинделе 1800 мм) и трехкулачковые патроны (компании «Вагнер», 0 500 мм). Не считая простых зажимных патронов на станках токарного типа используются особые зажимные устройства — «фонари».

Это удлиненный зажимной патрон, в корпусе которого для допуска к инструментам и вывода стружки и охлаждающей жидкости из заготовки либо снятия резцов (у расточных головок) образованы отверстия. Через эти отверстия (в большинстве случаев два- четыре) создают кроме этого установку пластин в расточные головки при работе на растяжение. У станков вертлюжного типа не нужно изготовлять зажимные устройства, поскольку сверло выходит по окончании завершения прохода в кожух, защищающий выходной торец заготовки.

Для защиты от разбрызгивания охлаждающей жидкости патрон направляться размещать в кожухе. Такие патроны неудобны в эксплуатации. В этих обстоятельствах для выверки необточенных по верху заготовок нужно обтачивать контрольные шейки.

Выверка неприятна не только затратой времени и энергии оператора, но она требует краткосрочных включений мотора, приводящих во вращение шпиндель (толчков шпинделя). Так как приводы

Станков для глубокого сверленйя не имеют фрикционных муфт включения, рассчитанных на работу с остановками и частыми пусками, то при выверке приходится довольно часто включать электродвигатели громадной мощности. В следствии этих пусков электродвигатели очень сильно перегреваются, что может привести к повреждению изоляции обмоток двигателей. Исходя из этого, где это только возможно, направляться использовать разные быстродействующие центрирующие устройства.

На рис. 12 приведен быстродействующий поводковый центрирующий патрон, используемый для глубокого сверления. Устройство этого патрона разрешает закреплять поводковое кольцо на заготовке без выверки (диаметр отверстия кольца на 1-2 мм больше диаметра заготовки), в то время, когда она еще не установлена на станке. Заготовка должна иметь центрирующий конус, что вставляется в сменную конусную втулку, а пазы поводкового кольца входят в ведущие шпонки патрона.

Предложенная конструкция удобна для работы в серийном производстве. С целью экономии времени нужно иметь два поводковых кольца, дабы надевать одно из них на очередную заготовку на протяжении работы станка.