Основные направления повышения производительности и экономической эффективности проектируемых станков

Сокращение главного времени. Сокращение главного времени возможно достигнуто, с одной стороны, за счет увеличения режимов резания, с другой — за счет операций и совмещения переходов.

Увеличение режимов резания. Предпосылки для увеличения режимов резания (скоростей подач рабочего и главного движения) создаются в связи с возникновением новых материалов для изготовления режущего инструмента: новых марок жёстких сплавов, быстрорежущих сталей, минералокерамических материалов и усовершенствованием геометрии и конструкции режущих инструментов. Для обеспечения полного применения возможностей современного режущего инструмента проектируемые станки должны владеть мощностью и достаточной быстроходностью.

мощности и Повышение быстроходности требует усовершенствования конструкции приводов, шпиндельных узлов, направляющих подвижных рабочих органов, увеличения жесткости отдельных станка и узлов в целом. Все эти мероприятия сопровождаются повышением и конструкции известным усложнением станка его стоимости. Исходя из этого представляется нужным решить вопрос об эффективности увеличения быстроходности станков.

Увеличение быстроходности сопровождается сокращением главного времени, но производительность станка растет не пропорционально сокращению главного времени. Разглядим зависимость между сокращением и ростом производительности главного времени.

Как видно из представленных кривых, при других равных условиях увеличение быстроходности дает заметное увеличение производительности лишь в определенных пределах, каковые зависят от величины k’. Предстоящее увеличение быстроходности, не давая значительного увеличения производительности, ведет к усложнению конструкции станка.

Верхний предел увеличения быстроходности ограничен режимами резания, допускаемыми режущим инструментом.

Необходимо заметить, что увеличение быстроходности тем действеннее, чем больше величина k’ при других равных условиях.

Отсутствие особенной актуальности мощности и дальнейшего повышения быстроходности универсальных станков на данном этапе подтверждается кроме этого изучениями применения последовательности станков по мощности и быстроходности, результаты которых приведены ниже.

Для универсальных станков изучение влияния увеличения быстроходности на производительность направляться вести на базе технологических процессов обработки эталонных подробностей; для специальных и особых станков — на базе конкретных технологических процессов.

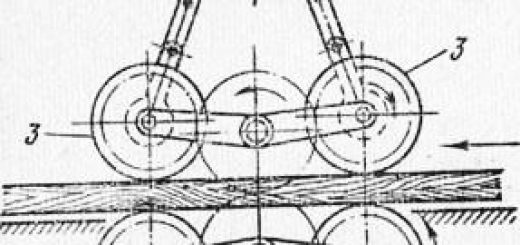

Совмещение операций и переходов. При совмещении операций и переходов обработка ведется параллельно группой инструментов. Совместная работа инструментов может носить разный темперамент в зависимости от вида делаемых операций, конструкции и переходов станка. Работа всех инструментов может протекать при одном и том же числе оборотов и при одной подаче.

При этих условиях определяется подачи и число оборотов, допустимые по условиям работы каждого из инструментов, и назначается мельчайшее из отысканных наименьшая подача и число оборотов. Предположим, к примеру, что при исполнении переходов, представленных на рис. 2, а, число оборотов должно быть выбрано по условиям наружной обточки, а подача — по условиям сверления.

Рис. 1. Кривые трансформации производительности при трансформации быстроходности.

Подобная картина может иметь место при работе комплектом фрез, поскольку число оборотов ограничивается скоростью резания при фрезеровании дисковыми фрезами большего диаметра, а понижение числа оборотов приведет к понижению минутной подачи.

Вероятен вариант, при котором любой из инструментов действующий при собственном числе оборотов, но с однообразной подачей. В этом случае для каждого из инструментов определяется допустимая минутная подача и из всех взятых значений назначается минимальная. В этом случае кроме этого может оказаться, что время совмещенных операций будет больше суммарного времени, затрачиваемого при их раздельном исполнении.

Так, при исполнении совмещенных операций при неспециализированных для последовательности инструментов подачах и числах оборотов нужно в каждом отдельном случае проверить получающиеся результаты.

При работе каждого из инструментов либо соответственно подобранных групп инструментов, при независимо настраиваемых подаче и числе оборотов время совмещенных операций либо переходов меньше суммарного времени, затрачиваемого при их раздельном исполнении. Но в последнем случае усложняется конструкция станка или за счет повышения числа подвижных рабочих органов, или числа позиций и др.

Во многих случаях к совмещению операций прибегают независимо от того, что это ведет к некоему повышению главного времени, поскольку наряду с этим уменьшается число установок и уменьшаются затраты времени на снятие и закрепление заготовки, что в конечном счете ведет к увеличению производительности.

Сокращение остальных составляющих нормы времени. Установка, снятие и закрепление обрабатываемой подробности. снятия и Вопросы установки обрабатываемой подробности решаются в зависимости от ее веса. При маленьком весе заготовки снятие и установка подробности в условиях единичного и мелкосерийного производства производится вручную, а в условиях крупносерийного и массового — посредством автоматических загрузочных устройств.

При большом весе заготовки установка вручную делается трудоемкой, а во многих случаях легко неосуществимой. Необходимо заметить, что громадный вес имеют кроме того относительно маленькие заготовки, так заготовка валика размером 60 X 500 мм весит около 11 кг. При установке для того чтобы валика в центрах его нужно поддерживать одной рукой на весу, а второй подводить задний центр, что скоро утомляет рабочего при обработке партии аналогичных подробностей. Исходя из этого при проектировании станков, предназначенных для обработки подробностей более либо менее большого веса, нужно предусматривать местные подъемно-транспортные устройства, к примеру в виде консольной поворотной балки с пневматическим подъемником и т. п.

Рис. 2. Совмещение переходов и операций.

Вопросы выверки, целью которой есть соответствующая ориентация обрабатываемой подробности, были затронуты выше. В условиях крупносерийного и массового производства необходимость выверкй исключается благодаря применению соответствующих приспособлений. В условиях единичного и мелкосерийного производства затраты на приспособления смогут привести к увеличению себестоимости обработки.

Во многих случаях нужные условия для применения приспособлений в мелкосерийном производстве смогут быть созданы на базе внедрения группового способа обработки, при котором для группы подробностей разного наименования, имеющих неспециализированные технологические показатели, создается групповое зажимное приспособление.

Сокращение затрат времени на закрепление обрабатываемой подробности кроме этого достигается на базе применения приспособлений. отличных показателей получаются при применении приспособлений с пневматическими, гидравлическими, пневмо-гидравлическими, электромеханическими и другими приводами. Возможность установки приспособлений с подобными приводами направляться предусматривать заблаговременно при проектировании станка, встраивая в станок всю нужную пускорегулирующую аппаратуру, либо, как минимум, предусматривая нужные места для размещения и крепления данной аппаратуры.

В отдельных случаях затраты времени на закрепление обрабатываемой подробности связаны с конструкцией рабочих органов станка. Так, для сокращения затрат времени на закрепление подробности в центрах токарного станка скалку задней бабки снабжают пневматическим либо гидравлическим приводом.

Сокращение времени установки, выверки, снятия и закрепления обрабатываемой подробности возможно достигнуто за счет совмещения этого времени с главным временем. Подобное совмещение возможно осуществлено при применении маятникового цикла перемещений, двухпозиционных и многопозиционных столов, способов постоянной обработки.

Во всех упомянутых случаях возрастает количество применяемых приспособлений, а соответственно и затрат на их изготовление, что неизбежно отражается на себестоимости операции. Благодаря указанному событию эти способы находят преимущественное использование в крупносерийном и массовом производстве.

Использование групповой разработке формирует возможности внедрения аналогичных способов и в мелкосерийное производство, наряду с этим многопозиционные станки должны проектироваться с учетом разработки обработки всех подробностей, входящих в группу. Станок может иметь те либо иные рабочие органы, каковые будут использованы при обработке лишь некоторых подробностей, входящих в группу, и последовательность рабочих органов, применяемых при обработке всех подробностей, входящих в группу.

Так, использование групповой разработке формирует возможности для внедрения высокопроизводительных специальных и агрегатных станков в мелкосерийное производство.

Установка, закрепление и выверка режущего инструмента. Влияние затрат времени на установку, закрепление и выверку режущего инструмента на величину нормы времени зависит от характера технологического процесса. При дифференцированном ходе, в то время, когда закрепление и установка производятся один раз на партию, влияние разглядываемых затрат времени мало.

Но и в этом случае имеется рвение снизить издержки времени. К примеру, на отдельных моделях станков появляются особые приводы для вращения либо осевого перемещения затяжных болтов для закрепления оправок.

При операций и концентрации переходов эти затраты имели возможность бы появляться очень большими, исходя из этого в этом случае нужно применять соответствующие конструктивные ответы, разрешающие сократить указанные затраты.

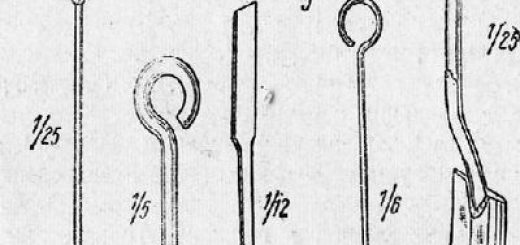

При применении последовательно трудящихся инструментов используются разного рода патроны и быстросменные державки с предварительно настроенными инструментами, револьверные головки и многопозиционные резцедержатели. В случае если для исполнения токарных работ револьверные головки находят широкое использование на станках разных типов, то на станках других типов револьверные головки стали применяться лишь сейчас.

Как пример возможно указать на револьверно-сверлильные станки, каковые выпускаются в разных модификациях. Есть вероятность применения револьверных головок и на фрезерных станках.

При автоматизации станков, на которых в ходе обработки приходится применять много разных инструментов, к примеру горизонтально- и координатнорасточных, употребляются автоопера-торы, подобные автооператорам, используемым для загрузки заготовок. Набор инструмента помещается в магазине, откуда он посредством автооператора подается к устройству для закрепления инструмента. Инструмент, выполнивший собственную работу, снимается автооператором и подается в магазин.

Устройство для закрепления инструмента кроме этого наряду с этим автоматизируется.

При параллельной работе нескольких инструментов, которые связаны с одним рабочим органом, обоюдная координация обрабатываемой подробности и режущего инструмента осуществляется за счет координации режущих инструментов относительно друг друга и координации рабочего органа довольно обрабатываемой подробности. Координация положения режущих инструментов относительно друг друга довольно часто обязана производиться с высокой точностью, что делает данный процесс очень трудоемким. Исходя из этого при конструировании инструментодержателей нужно предусматривать регулировочные устройства для движения режущего инструмента в ходе настройки, индикаторные устройства и шаблоны для установки инструмента, съемные инструментодержатели, установка в которых инструментов производится вне станка посредством шаблонов либо индикаторных устройств.

В случае если координация положения каждого из инструментов довольно обрабатываемой подробности осуществляется за счет соответствующих установочных перемещений рабочих органов станка, то затраты времени на выверку режущего инструмента уменьшаются.

В зависимости от характера построения технологического процесса затраты времени на установку, закрепление и выверку режущего инструмента смогут быть отнесены к разным элементам нормы времени. При обработке единичных подробностей все затраты смогут быть отнесены к запасному времени; при обработке партии деталей на настроенном станке затраты времени на поворот многопозиционных инструментодержателей относятся к запасному времени, а выверка и установка инструментов при их затуплении — ко времени техобслуживания.

Настройка станка в соответствии с размерами и конфигурацией обрабатываемой подробности и холостые перемещения. Настройка станка в соответствии с размерами и конфигурацией обрабатываемой подробности осуществляется методом неотёсанных и правильных установочных перемещений рабочих органов, а на станках с автоматическим управлением — кроме этого методом настройки тех либо иных механизмов совокупности автоматического управления. Как уже указывалось выше, во многих случаях для настройки станка в соответствии с размерами и конфигурацией обрабатываемой подробности оказывается кроме этого нужна яркая регулировка режущих инструментов в инструментодержателях.

Неотёсанные установочные перемещения производятся как в ходе подготовки станка для обработки партии подробностей, так и в ходе обработки каждой из подробностей партии. К числу первых, к примеру, относятся установка шпиндельных бабок и траверсы продольнофрезерного станка, предварительная установка шпиндельной бабки и стола расточного станка и т. п. Время, затрачиваемое на эти установочные перемещения, должно быть отнесено к подготовительно-последнему времени.

К числу вторых относятся, к примеру, стремительное перемещение стола фрезерного станка при подводе подробности к фрезам, стремительный обратный движение стола, шпиндельной бабки и перемещения стола расточного станка при переходе от обработки одного отверстия к обработке другого. Время, затрачиваемое на эти перемещения, должно быть отнесено к запасному времени.

Сокращение времени, затрачиваемого на неотёсанные установочные перемещения, достигается применением особых приводов для стремительных перемещений указанных рабочих органов, каковые должны быть предусмотрены в конструкции станка.

Правильные установочные перемещения на станках, не имеющих совокупности автоматического управления, как правило осуществляются посредством ручных приводов. Длительность времени, затрачиваемого на правильные установочные перемещения, в значительной степени зависит от совершенства отсчетных устройств, используемых для отсчета величины правильных установочных перемещений. Исходя из этого конструкции отсчетных устройств должно быть уделено самое важное внимание.

Для сокращения затрат времени на повторяющиеся установочные перемещения при обработке партии однообразных подробностей отсчетные устройства смогут снабжаться дополнительными указателями, либо вместо отсчетных устройств смогут быть использованы ограничители установочных перемещений рабочих органов.

В отдельных моделях станков правильные установочные перемещения осуществляются на автоматическом ходу; для остановки рабочего органа в заданном положении употребляются или ограничители установочных перемещений, или та либо другая совокупность цифрового программного управления. Для того чтобы рода ответа используются, к примеру, на горизонтально-и координатнорасточных станках, где этим обеспечивается большое сокращение затрат времени на установочные перемещения.

Станки с ограничителями установочных перемещений смогут быть использованы при обработке большей либо меньшей партии однообразных подробностей, наряду с этим направляться учитывать, что возрастают затраты времени на настройку станка. Станки с цифровым программным управлением для установочных перемещений требуют намного меньших затрат времени на настройку и смогут быть использованы как при обработке партии, так и единичных подробностей. Необходимо заметить, что во многих случаях применение ограничителей либо совокупности цифрового программного управления для установочных перемещений разрешает отказаться от применения приспособлений, что ведет к значительному понижению себестоимости обработки.

Настройка станка в соответствии с заданными режимами работы и управление станком. При настройке станка в соответствии с заданными режимами работы устанавливается нужная скорость движения рабочего подачи и главного движения.

При дифференцированном ходе подача и скорость смогут устанавливаться один раз на всю партию и в этом случае время, затрачиваемое на подачи и установку скорости, входит в состав подготовительно-последнего времени и не играется столь значительной роли. При операций и концентрации переходов подачи и установка скорости может происходить многократно при исполнении каждого перехода и в этом случае затраты времени, которое входит в состав вспомогательного времени, значительно отражаются на норме времени. Затраты времени зависят от совершенства конструкции подач переключения и органов скоростей.

Органы подач и переключения скоростей смогут иметь разную конструкцию, которая во многом определяется совокупностью привода, но независимо от конструкции механизмов переключения само переключение осуществляется посредством большего либо меньшего числа рукояток либо в отдельных случаях кнопок. Чем больше число рукояток, тем больше времени затрачивается на переключение подач и скоростей.

Некоего сокращения времени возможно достигнуть за счет усовершенствования таблиц, в соответствии с которыми производится установка рукояток. Но намного большие результаты смогут быть взяты при применении однорукояточных механизмов переключения соответствующей конструкции и механизмов с предварительным, комплектом подач и скоростей. При однорукояточных механизмах каждая скорость устанавливается поворотом одной рукоятки.

Механизмы с предварительным комплектом подач и скоростей кроме этого являются однорукояточными, но они отличаются тем, что скорость, нужная для исполнения следующего перехода, набирается в то время, в то время, когда станок трудится на ранее установленной скорости. По окончании прошлого перехода ранее собранная скорость включается одним нажимом рукоятки. При данной конструкции механизмов переключения время комплекта скорости совмещается с главным временем.

Не обращая внимания на то, что однорукояточные механизмы и механизмы переключения с предварительным комплектом скоростей имеют более сложную конструкцию, они находят широкое использование на станках самых разных типов: токарных, фрезерных, горизонтальнорасточных, револьверных, радиальносверлильных и др., снабжая значительное сокращение затрат вспомогательного времени.

Сейчас начали использоваться механизмы подач и переключения скоростей с программным управлением. В этом случае заблаговременно, в соответствии с заданным технологическим процессом, устанавливается посредством тех либо иных устройств программа подач и переключения скоростей. По окончании очередного перехода машинально включается подача и скорость, требующиеся для следующего перехода.

Такая конструкция не только дает сокращение соответствующих затрат времени, но и снабжает исполнение каждого перехода при установленных технологом подачах и скоростях.

В ходе управления станком осуществляется включение, реверсирование и выключение разных приводов: подачи рабочего и главного движения, установочных перемещений, зажимных приспособлений и др.

выключение и Включение кроме этого осуществляется посредством кнопок и рукояток. В этом случае сокращение затрат времени достигается уменьшением числа органов управления методом целесообразного совмещения разных функций в одной рукоятке.

Значительное влияние на уменьшение затрат времени на настройку в соответствии с заданными режимами работы и управление станком оказывает размещение других органов и рукояток управления. Все рукоятки и органы управления должны быть сконцентрированы вблизи местопребывания рабочего. В случае если в ходе работы рабочий может пребывать в разных местах, то чаще всего применяемые органы рекомендуется дублировать.

Рукоятки и другие органы управления направляться располагать по высоте и по фронту так, дабы рабочий при пользовании ими занимал бы эргономичное положение. Сама форма рукояток должна быть удобной для захвата их рукой.

расположение и Форма органов управления обязана исключать возможность случайного включения тех либо иных перемещений рабочих органов, а органы выключения должны быть легко дешёвы и ярко окрашены для того, чтобы при аварии рабочий имел возможность бы скоро отключить станок.

Большие затраты времени приводит к выключению подачи рабочих органов при достижении заданных размеров, поскольку наряду с этим во многих случаях появляется необходимость в промерах. Для сокращения этих затрат используются отсчетные и измерительные устройства, разрешающие на ходу вести наблюдение за величиной перемещения рабочего органа, и ограничители рабочих ходов, трудящиеся совместно с механизмами автоматического останова.

Наличие механизмов автоматического останова есть кроме этого одним из нужных условий внедрения многостаночного обслуживания.

В станках-полуавтоматах и автоматах все нужные переключения осуществляются машинально, в соответствии с сигналами, подаваемыми совокупностью автоматического управления. Наряду с этим достигается большое сокращение затрат времени на все рассмотренные процессы, но, как отмечалось выше, возрастают затраты подготовительно-последнего времени на настройку механизмов совокупности автоматического управления, а во многих случаях и затраты средств на подготовку носителей программы.

Техническое и организационное обслуживание станка. Одним из значительных элементов затрат времени на техобслуживание станка есть время на регулировку и смену инструмента при смене и на регулировку инструмента при подналадке. Вопросы сокращения затрат времени на смену инструмента затронуты выше. Сокращение затрат времени на регулировку инструмента при подналадке достигается методом введения совокупности автоматической под-наладки.

Но совокупности автоматической подналадки относительно сложны и для каждого рабочего органа, несущего инструмент, требуется свободная совокупность автоматической подналадки. Исходя из этого совокупности автоматической подналадки находят до тех пор пока только ограниченное использование в тех случаях, в то время, когда требуется только подналадка одного инструмента.

Сокращение затрат времени на уборку стружки, которое кроме этого входит в состав времени на техобслуживание станка, достигается методом придания рациональной формы стружкосборникам, применением выдвижных стружкосборников и механизмов автоматического удаления стружки, транспортирующих стружку от станка к тем либо иным стружко-приемникам. Очень ключевую роль играется наряду с этим применение соответствующей конструкции режущих инструментов, снабжающих разделение стружки.

В состав времени, затрачиваемого на организационное обслуживание станка, входят чистка и смазка станка. Сокращение этих затрат возможно достигнуто методом введения централизованной совокупности смазки.

Подготовительно-последнее время. Из элементов подготовительно-последнего времени с конструкцией станка связано лишь время, затрачиваемое на предварительную настройку станка. В большинстве случаев этo время получает значительное значение при настройке станков-автоматов и полуавтоматов. Затраты времени зависят от совокупности характера и автоматического управления инструментальной настройки станка и колеблется, согласно данным ЭНИМС, для распространенных конструкций в нижеуказанных пределах (в ч):

Многорезцовые одношпиндельные токарные полуавтоматы 2—3,5

Токарно-револьверные автоматы ……….- 4—8,0

Автоматы продольно-фасонного точения…………….3—6,5

Многошпиндельные прутковые токарные автоматы:

со сменными кулачками………… 8,5—12,0

с постоянными кулачками………………….4—6,5

Вертикальные многошпиндельные полуавтоматы …. 20—34,0

При обработке на полуавтоматах и автоматах маленьких партий подробностей сокращение главного и вспомогательного времени не компенсирует повышения доли подготовительно-последнего времени, что в следствии ведет к повышению штучно-калькуляционного времени.

Во многих случаях нужны кроме этого дополнительные затраты на изготовление особых кулачков. Благодаря указанных событий обработка маленьких партий подробностей на автоматах и полуавтоматах общеизвестной конструкции есть экономически неэффективной.

Во многих случаях использование групповых способов разрешает действенно применять полуавтоматы и автоматы для обработки маленьких партий подробностей, поскольку наряду с этим уменьшается время переналадки при переходе от обработки одной партии к второй и отпадает необходимость в изготовлении особых кулачков для каждого из наименований подробностей, входящих в группу. Но широкое внедрение полуавтоматов и автоматов в мелкосерийное производство возможно обеспечено лишь при разработке новых конструкций автоматов.

При создании аналогичных полуавтоматов и автоматов нужно обеспечить: сокращение затрат времени на инструментальную настройку станка, сокращение затрат времени на настройку совокупности автоматического управления и сокращение затрат на подготовку программоносителей.

Ответ первой задачи возможно достигнуто при сокращении числа инструментов, участвующих в работе, и применении предельного количества инструментов — одного, двух, — применяемых для получения правильных размеров. Уменьшение числа инструментов должно сопровождаться усложнением автоматических циклов перемещений рабочих органов станка, что ведет к усложнению функций совокупности автоматического управления.

Сейчас показался последовательность совокупностей автоматического управления, каковые разрешают в той либо другой степени решить все появляющиеся задачи: взять сложные автоматические циклы перемещений рабочих органов, снизить издержки времени на настройку совокупности затраты и автоматического управления на подготовку программы. К числу этих совокупностей относятся: программно-путевое управление, следящие совокупности для позиционных перемещений и цифровое программное управление. Принципы работы этих совокупностей, их преимущества и недочёты, область применения будут рассмотрены ниже, тут же увидим, что создание подобных систем и, первым делом, совокупности цифрового программного управления формирует предпосылки для широкого внедрения станков полуавтоматов и автоматов в мелкосерийное производство и тем самым возможности широкой автоматизации процессов механической обработки.

Окончательный выбор типа проектируемого станка обязан базироваться на тщательном анализе всех рассмотренных выше факторов, определяющих его производительность и экономическую эффективность.

Для фактической производительности станка в ходе эксплуатации значительное значение имеет верный выбор главной характеристики: скорости подачи рабочего и главного движения, мощности приводов подачи рабочего и главного движения. Для особых станков главная характеристика определяется на базе конкретных технологических процессов; сложнее обстоит дело с определением главной характеристики универсальных и специальных станков.

Необходимо заметить, что верное определение главной характеристики имеет кроме этого значительное значение для конструкции станка в целом, поскольку пределами подач и изменения скоростей, мощностью приводов определяется их конструкция и кинематика, и конструкция последовательности главных узлов станка. Исходя из этого определению главной характеристики станка должно быть уделено важное внимание.